Условия применения механизированных и автоматизированных средств неразрушающего контроля на электростанциях характеризуются большой номенклатурой и сложными формами контролируемых изделий, разнообразием их пространственных положений, труднодоступностью отдельных частей и т. д. Поэтому ранее такой контроль на электростанциях считался неосуществимым. Разработка новых датчиков позволяет снизить требования к механическим сканирующим координатным устройствам по точности перемещения относительно контролируемого изделия. Это открывает дополнительные возможности, однако создание новых методов и автоматической аппаратуры остается серьезной проблемой.

Выбор метода дистанционного контроля основывается на взаимосвязи доступности контролируемых поверхностен, ориентации дефекта, типа и возможностей первичной и вторичной дефектоскопической аппаратуры, а также системы сбора данных, способов механического сканирования. Все это обусловливает большие технические и методологические трудности.

На первом этапе создания средств механизированного контроля могут быть выделены следующие задачи: механизация

сканирования ультразвукового контроля (УЗК), вспомогательных операций рентге- ногаммаграфировання (РГ), нанесения пенетрантов, проявляющих реагентов и их удаления для капиллярно-цветного (КЦ) метода.

При этом качество контроля должно гарантировать обнаружение недопустимых дефектов типа трещин. Наряду с механизацией метода магнитно-порошковой дефектоскопии (МПД) необходимо развивать феррозондовый метод с применением сканирующих устройств, так как он заменяет МПД и более перспективен. Вместо сложного для механизации КЦ метода может быть разработан метод измерения электрического сопротивления металла при протекании переменного или импульсного тока. Разработанный портативный прибор на основе электропотенцнального варианта измерения электрического сопротивления может быть снабжен роликовыми контактами для механизированного сканирования по поверхности аустенитных и перлитных сталей. В качестве бесконтактного датчика для такого прибора могут быть применены дифференциально включенные катушки, электродвижущая сила в которых наводится от токовой катушки.

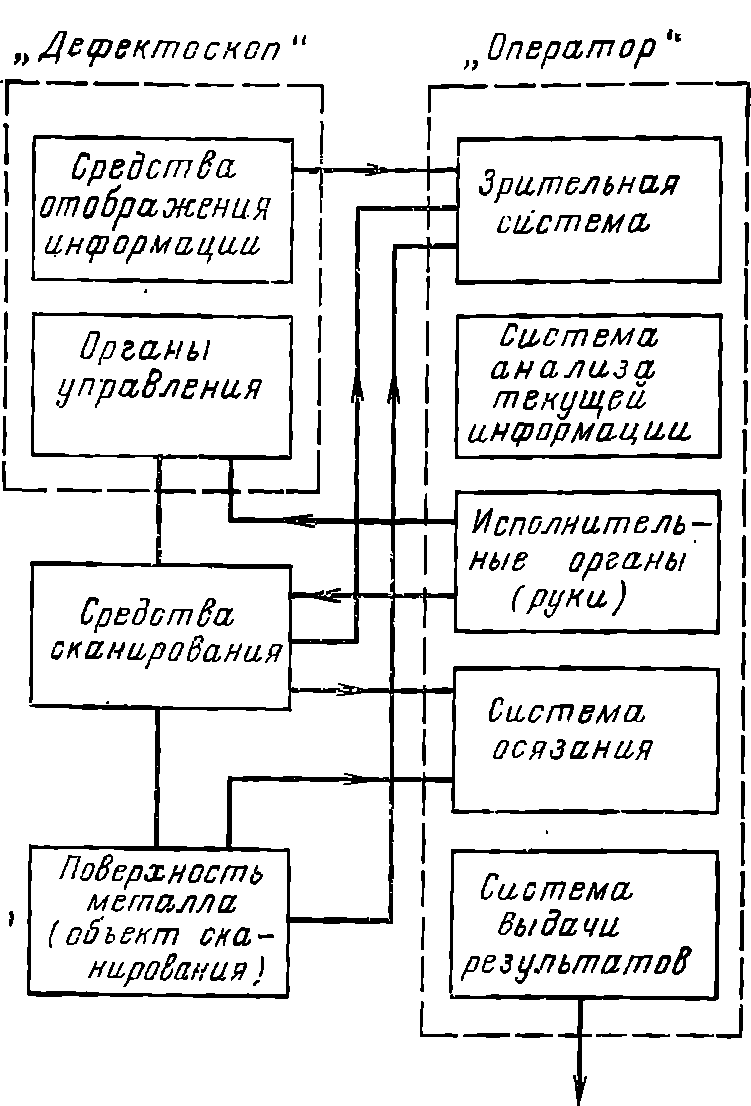

Схема ручного неразрушающего контроля (рис. 9-9): дефектоскоп (средства отображения информации и управления ее разделительными параметрами), средства сканирования — искатели (датчики), объект сканирования, «оператор» — не может быть полностью воспроизведена путем механизации и автоматизации из-за сложности связей и структурных частей «оператора» (человека, зрение, осязание, координированные движения и мышление которого используются для проведения контроля, принятия ситуативных решений и оценки результатов контроля). С уменьшением роли оператора современные методы контроля за сплошностью металла располагаются в следующем порядке: КЦ, МПД, УЗК, вихретоковые, феррозондовые, электрические, РГ.

Рис. 9-9. Функциональная схема процесса ручного неразрушающего контроля за металлом оборудования.

По информативности, универсальности и выявляемости трещин УЗК занимает первое, РГ — последнее место. Необходимо, чтобы параметры дефектов при механизированном и автоматизированном контроле регистрировались в компактном виде, например в десятичном коде. Для проведения контроля непрямыми методами требуется составление подробного атласа начального (нулевого) уровня значений параметров информации. Такой вариант контроля предъявляет весьма высокие требования к воспроизводимости и представительности результатов, получаемых на основе физических методов.

Для ультразвукового контроля в монтажных и эксплуатационных условиях электростанций разработаны и внедряются специальные автоматизированные установки (табл. 9-11).

Установка УДВ-1 для УЗК кольцевых сварных швов труб имеет развертку типа В для наглядной индикации дефектов на изображении поперечного сечения шва. Она состоит из двух основных узлов: механизма сканирования и электронного блока. Механическая часть установки представляет собой две тележки, соединенные пружинными тягами, расположенными симметрично относительно оси трубы. В тележке размещаются пьезодатчик, его электропривод, устройство автоматической подачи контактной жидкости и механизм передачи движения на реостат, электрически связанный с горизонтально отклоняющими пластинами электроннолучевой трубки дефектоскопа. Ход щупа регулируется изменением общего эксцентриситета барабана электропривода. Автоматическая подача контактной жидкости обеспечивается путем сжатия маслонаполненного сильфона во время рабочего хода. Автоматическое сканирование осуществляется при продольно-поперечном перемещении пьезодатчика вследствие совместного движения тележек и каретки. Передающая пьезопластина расположена впереди приемной.

Автоматизированная установка «Север» для контроля за сварными швами труб позволяет дистанционно управлять скоростью, амплитудой и шагом перемещения искателей. Она оборудована автоматической записью дефектограммы на электротермической бумаге и визуальным представлением текущей информации на экране ЭЛТ (индикация типа В). Установка состоит из механизма для автоматического сканирования сварного шва, электрического блока в виде шкафа и двухканального дефектоскопа типа УД В-2 [9-19]. Механизм автоматического сканирования сварного шва состоит из корпуса, планшайбы, механизма колебания искателей, системы подачи контактной жидкости, привода планшайбы и сельсина- датчика, системы токопровода и механизма крепления в виде скобы.

Записывающее устройство выполнено на базе потенциометра ЭПП-09. Барабан с электротермической бумагой перемещается синхронно с планшайбой, а каретка потенциометра перемещается синхронно с колебаниями искателей относительно шва.

Основные технические характеристики установок

Дефект последовательно озвучивают с четырех противоположных направлений в сечении изделия прямым и однажды отраженным лучом с помощью двух жестко скрепленных между собой движущихся призматических искателей. Они включаются в режим работы поочередно.

На индикаторе типа В применены V-образные встречные развертки электронного луча. С помощью маски на экране ЭЛТ с длительным послесвечением формируется изображение поперечного сечения сварного шва, по которому определяют местоположение и ориентировочно характер дефекта (рис. 9-10,а).

Установка для автоматизированного ультразвукового контроля за сварными соединениями сложной конфигурации способом качающегося ультразвукового луча обеспечивает значительное увеличение объема информации о дефекте и позволяет в сечении изделия одновременно определять на экране ЭЛТ или на ленте самописца условную площадь, глубину залегания и координаты дефекта по азимуту, что существенно повышает надежность и увеличивает производительность дистанционного контроля.

Рис. 9-10. Картина на экране дефектоскопа УДВ-2 (а) и УДВ-3 (б) при контролировании сварного соединения.

-------- направление хода разверток.

Корпус искателя герметичный, заполнен глицерином; вокруг полуосей посредством червячной пары и редуктора, кинематически связанного с двигателем, в нем поворачивается стакан с укрепленной пьезопластиной и демпфером.

В установке предусмотрена следящая система для синхронизации перемещений записывающего пера прибора (на базе потенциометра ЭПП-09М2) с изменением угла ввода ультразвукового луча.

Движение ленты в записывающем приборе и искателя вдоль сварного шва по поверхности патрубка синхронизируется с помощью сельсинов.

В дефектоскопе УДВ-3 информация о дефекте поступает от двух пьезоискателей, установленных навстречу друг другу и работающих поочередно, соответственно переключаются направления разверток типа А синхронно с направлением распространения ультразвуковых лучей вдоль трубы {9-20].

В процессе УЗК искатели перемещаются по периметру трубы и одновременно качаются пьезопластины для изменения угла ввода ультразвуковых лучей в изделие. В дефектоскопе используется двухлучевая трубка с электростатическим отклонением электронного луча и длительным послесвечением. Один луч образует развертку типа А, другой радиально-круговую типа В, с помощью которой воспроизводят ультразвуковое изображение поперечного сечения трубы (продольного сечения сварного соединения). Информация о дефекте (его местоположение по глубине и длине сварного шва, а в отдельных случаях и конфигурация, размеры и его вид) представлена формой и амплитудой импульса на развертках типа А, а также расположением и формой яркостной отметки на радиально-круговой развертке.

На рис. 9-10,6 приведена фотография экрана ЭЛТ дефектоскопа при обнаружении дефекта в сварном соединении. В нижней части рисунка изображейа развертка типа А с видеоимпульсом от дефекта. Светящаяся точка в начале развертки определяет направление хода ультразвукового луча. В данном случае она показывает, что дефект был обнаружен левым искателем. В верхней части рисунка на радиально-круговой развертке показана наклонная линия (строка развертки), длина которой в масштабе соответствует толщине изделия, светящаяся точка на ней имитирует тот же обнаруженный дефект. Перед экраном ЭЛТ имеется прозрачная «маска» с радиальными и азимутальными делениями, с помощью которой можно с достаточной точностью определить местоположение дефекта (азимут) и глубину его залегания, а в процессе сканирования (при кадровой развертке) — и другие характеристики дефекта.

В установке для контроля за металлом корпуса сканирование по его поверхности осуществляется самодвижущимся механизмом, который может передвигаться по поверхности из ферромагнитного материала в любом пространственном положении. Передвижение осуществляется шаганием на электромагнитных ногах-присосах, управление — с пульта. Предусмотрены два режима работы: ручной (ручное

управление) и автоматический (выдерживание заданной траектории движения).

Разработан также опытный образец портативной установки УДЦ-23М, предназначенной для механизированного контроля за кольцевыми сварными швами трубопроводов (имеются временная автоматическая регулировка усиления и автоматический регистратор дефектов).

Рис. 9-11. Ультразвукограмма, снятая при помощи самописца Н320-3. а — координата х; б — координата у; в — амплитуда эхо-сигнала от дефектного участка.

Разработана технология определения степени коррозионного растрескивания основного металла эхо-методом при помощи специальных искателей и полуавтоматической установки для ручного контроля, регистрирующей амплитуду сигналов от дефектов и координаты расположения искателя (дефекта) на поверхности изделия относительно установленных на контролируемом изделии двух специальных датчиков.

Ультразвуковая полуавтоматическая установка (9-21] состоит из четырех основных блоков: дефектоскопа УДМ-1М, трехканального самописца Н320-3, приставки и системы специальных датчиков.

Амплитуда сигнала от дефекта и координаты расположения искателя регистрируются самописцем Н320-3. Оси потенциометров датчиков, жестко закрепленных на изделии, механически связаны с искателем. Основной металл исследуется при помощи искателя вручную, при этом оператор перемещает искатель в продольном и поперечном направлениях в заданных пределах. На рис. 9-11 приведена ультразвукограмма, зарегистрированная самописцем.

Практика контроля за металлом оборудования мощных блоков позволяет сформулировать следующие требования к средствам автоматизированного контроля:

удобство выполнения работ в стесненных условиях, на высоте с монтажным поясом, с лесов, в закрытых металлических сосудах;

компактность узлов, их малая масса, возможность и удобство переноски средств контроля с кабелями самим оператором или операторами по лесам, металлоконструкциям, временным лестницам, через люки;

быстрое, удобное и безопасное отключение и подключение аппаратуры к электросети самим оператором при переходах с одного места работы на другое;

возможно больший радиус обслуживания оборудования без перестановки и переключения средств контроля, а также обеспечение подвижности оператора;

надежность в работе, сохранение работоспособности при частых толчках и сотрясениях;

удобное выполнение контроля в любых пространственных положениях;

обеспечение минимальной утомляемости оператора и малая масса, действующая на руку оператора; удобство манипуляций в процессе контроля (жесткость кабелей или их свободное вращение относительно мест крепления к дефектоскопу, искательным головкам);

возможность регулировки расхода контактной жидкости непосредственно с места контроля;

возможность дистанционной регулировки, скорости контроля непосредственно с места работы;

возможность оперативного получения большого объема информации о результатах контроля и его документальной автоматизированной регистрации.

Механизация и автоматизация контроля освобождают оператора от однообразного ручного труда (сканирования) и частично передают автоматическим устройствам функции обработки информации и принятия решений. Это повышает производительность работ по контролю и объективность его результатов.