В процессе освоения и последующей эксплуатации энергоблоков мощностью 500 и 800 МВт применены наиболее оптимальные технологии и схемы предпусковых и эксплуатационных химических очисток, которые были отработаны на энергоблоках мощностью 300 МВт. Увеличение поверхности нагрева котлов, установленных на энергоблоках 500 и 800 МВт, до 50—60 тыс, м2 сложная конфигурация отдельных элементов пароводяного тракта еще более повысили требования к очистке. В условиях высоких темпов строительства ТЭС и сжатых сроков капитальных ремонтов оборудования важное значение имеет продолжительность очистки. Поэтому в последние годы стремятся к применению или одного, реагента, или смеси нескольких, но безопасных по отношению и к перлитным, и к аустенитным сталям.

Наиболее эффективные агенты для очистки оборудования мощных энергоблоков — моноцитрат аммония и его композиции с комплексоном. Моноцитрат аммония использовался для предпусковых очисток двух первых энергоблоков 800 МВт на Славянской ГРЭС.

Композиции на основе комплексона (трилона Б) обладают высокой растворяющей способностью по отношению к окислам железа, т. е. к основной составляющей отложений на поверхностях как вновь вводимых котлов, так и находившихся в эксплуатации. Характерной особенностью композиций с комплексоном является образование комплексов независимо от концентрации реагента в промывочном растворе. Это обстоятельство позволяет использовать комплексон небольшой концентрации. Поэтому растворение окислов железа в таких растворах происходит с расходами, близкими к стехиометрическим. Другой компонент, применяемый в этих композициях при предпусковых очистках энергоблоков 500 и 800 МВт, — лимонная кислота. Композиция с лимонной кислотой, как показали исследования МЭИ и ИРЕА, обладает наилучшими моющими свойствами.

Стремление заменить лимонную кислоту менее дефицитной побудило использовать в растворе минеральные кислоты. В условиях ТЭС такими кислотами являются серная и соляная. Для котлов, имеющих аустенитные стали, применима только композиция с серной кислотой. Проведенные на заводе «Котлоочистка» лабораторные исследования показали, что поддержание pH раствора около 3—3,5 обеспечивается за счет постоянного введения кислоты. Содержание железа в растворе при таких значениях pH может быть большим (до 7—9 г/л). Пока проведены экспериментальные очистки от эксплуатационных отложений отдельных поверхностей нагрева (до встроенной задвижки) на энергоблоке 300 МВт Костромской ГРЭС и вновь введенном энергоблоке 250 МВт (с котлом ТГМ) на ТЭЦ-23 Мосэнерго. Результаты свидетельствуют о возможности замены лимонной кислоты минеральной и о необходимости совершенствования технологического режима применительно к энергоблокам с.к.д. Экономическими соображениями объясняется и применение в составе композиции вместо лимонной других кислот (концентрата низкомолекулярных кислот, сульфаминовой, фталевого ангидрида).

Повышенные требования к качеству консервации поставочных труб и блоков, внедрение скоростного монтажа оборудования при возросшей культуре его исполнения способствовали значительному снижению монтажных загрязнений.

Так, по данным треста Южтеплоэнергомонтаж поверхностная плотность отложений на поверхностях нагрева смонтированных котлов ТГМП-204 составляет, г/м2; в водяном экономайзере 23—25; в НРЧ 28—73; на экранах конвективной шахты 32—42; в ширмовом промперегревателе 125; регулирующей ступени промежуточного пароперегревателя 103—113; в конвективном промперегревагеле 91—105.

Близкую к этим загрязненность имели поверхности нагрева котлов энергоблока 600 МВт на Троицкой ГРЭС и энергоблока 800 МВт на Углегорской ГРЭС. Практически отсутствуют загрязнения поверхностей нагрева нефтепродуктами. Небольшое их количество может быть лишь во внутренних элементах арматуры. Это позволило исключить из технологии очистки трудоемкую п продолжительную операцию предварительного щелочения и заменить ее водной промывкой при 100—120°С или слабым раствором поверхностно-активного вещества (типа ОП). Кремнекнслота из контура котла удаляется интенсивными водными отмывками, проводимыми по отдельным участкам котла.

В последние годы для этих целей все большее применение находит продувка паром от стороннего источника. Высокая эффективность удаления кремнекислоты -до кислотной операции и проведение последней с использованием высокоактивных реагентов для растворения окислов железа позволили исключить ввод в промывочные растворы фтористых соединений. Это упростило технологический режим очистки и последующее обезвреживание сбросных вод.

Характерным для крупных энергоблоков становится приближение кислотной операции по времени к пуску энергоблоков, т. е. к первой растопке котла.

Представляет интерес рассмотрение результатов предпусковых химических очисток головных энергоблоков 500 МВт Троицкой ГРЭС и 800 МВт Запорожской и Углегорской ГРЭС, выполненных различными организациями.

На Троицкой ГРЭС разработку технического проекта предпусковой очистки выполняли совместно завод «Котлоочистка» и трест «Уралэнергомонтаж». На Запорожской ГРЭС основной проект очистки разрабатывал трест «Южтеплоэнергомонтаж». Завод «Котлоочистка» подключился к работе на последних этапах и провел техническую консультацию по технологии очистки п рациональному подключению поверхностен нагрева в контур циркуляции. Пусконаладочные работы на Углегорской ГРЭС выполнял Донтехэнерго.

Основными моющими растворами на всех энергоблоках были композиции комплексом с органической кислотой. В качестве комплексона применяли трилон Б или аммонийную соль ЭДТА, а органической кислоты — лимонную кислоту и смесь лимонной кислоты с адипиновой (только на Углегорской ГРЭС).

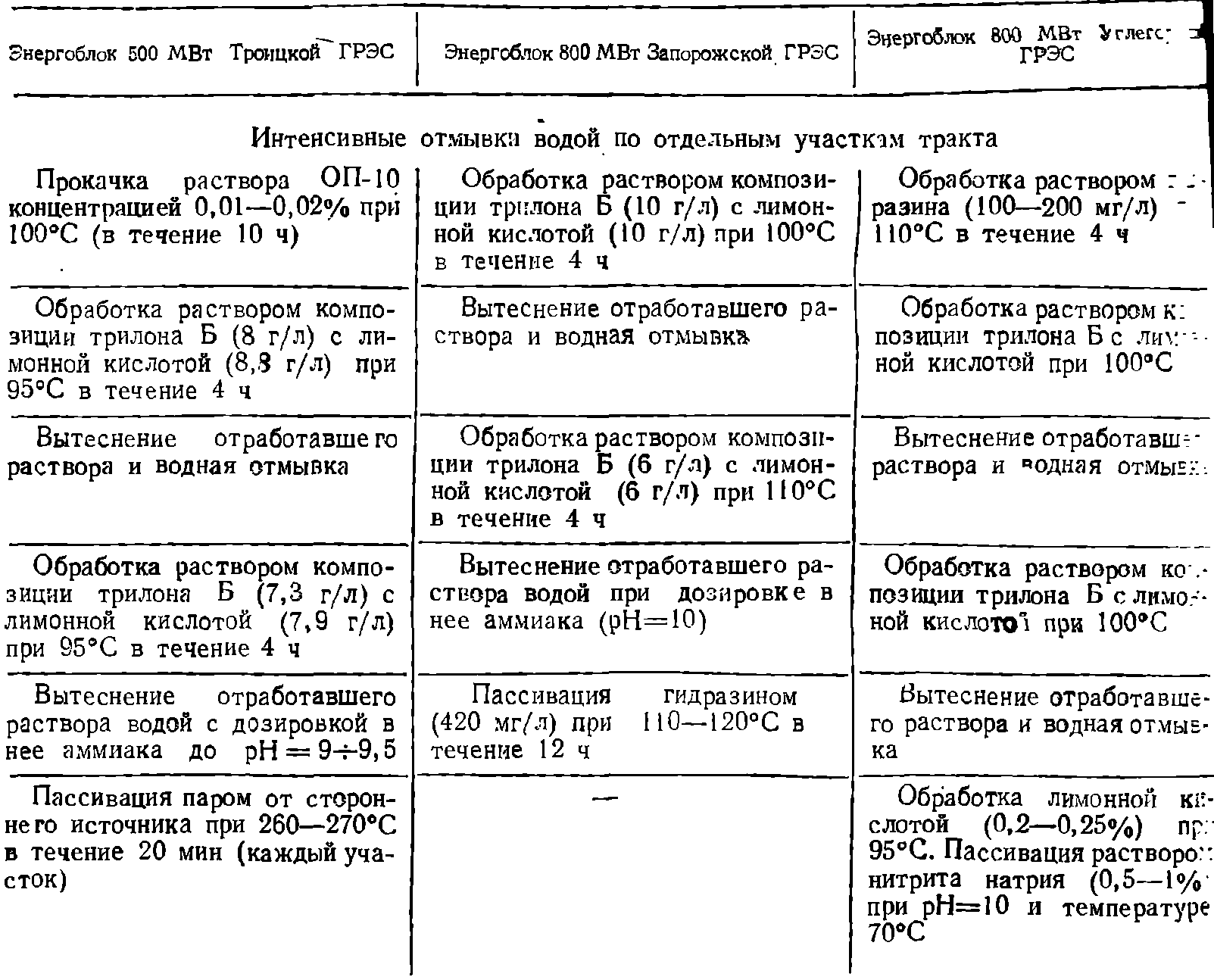

На энергоблоках Троицкой и Запорожской ГРЭС поверхности котла промывались дважды. На энергоблоке Углегорской ГРЭС поверхности, расположенные до встроенной задвижки (ВЗ), также промывались дважды, а пароперегреватели — 1 раз (табл. 4-7).

На энергоблоках Троицкой и Запорожской ГРЭС были осуществлены практически аналогичные технологические операции. Обезжиривание поверхностей контура энергоблоков везде осуществляли ОП-10 или ОП-7 либо отдельной операцией (энергоблок 500 МВт), либо одновременно с кислотными промывками (энергоблоки 800 МВт). Увеличение концентрации реагентов при очистке энергоблока 800 МВт на Запорожской ГРЭС по сравнению с концентрациями при очистке энергоблока 500 МВт объясняется большей протяженностью контура очистки и возможностью большего количества отложений в контуре котла, что было определено по вырезанным образцам труб. На энергоблоке Углегорской ГРЭС в состав композиции была включена адипиновая кислота. Последняя плохо растворяет трехвалентное железо и хорошо— двухвалентное. Наличие в кислотном растворе сильных ‘комплексообразователей, которые взаимодействуют с железом той и другой формы в широком диапазоне значений pH раствора, уменьшило продолжительность гидразинной обработки с 18 (в случае применения только адипиновой кислоты) до 4 ч. Основное различие технологии очисток состояло в способе пассивации. Имеются три отличных друг от друга метода: на энергоблоках 800 МВт — с использованием химических реагентов; на энергоблоке 500 МВт — высокотемпературная обработка паром. Третий — нитритно- аммиачный метод пассивации требует высокой чистоты металла и поэтому предпочтительна дополнительная обработка слабым кислотным раствором. Сам технологический режим такой пассивации сложен и требует высокой квалификации исполнения. Получаемая при пассивации пленка устойчива в течение 3—4 недель. Но по рекомендациям ряда организаций введение в контур с.к.д. нитритных растворов нежелательно из-за трудности отмывки от нитритов перед включением оборудования в работу. Гидразииная пассивация требует высокой температуры раствора (выше 150°С). При меньших температурах защитные свойства получаемой пленки низки — при наличии влаги она через 3—4 сут разрушается.

Высокотемпературная обработка паром обеспечивает полное удаление влаги из контура. При температуре не ниже 320°С, как показал опыт пассивации этим методом котлов энергоблоков 300 МВт, образуется устойчивая защитная пленка. Однако получение необходимых параметров пара по ряду причин затруднительно. Так, на энергоблоке 500 МВт вместо расчетной температуры 350—400°С пассивация была проведена с параметрами 260—270°С. Пар подавался от двух барабанных котлов первой очереди, удаленных от энергоблока примерно на 500 м.

Технологический режим очистки энергоблоков

Наличие в контуре котла остатков комплексонатов железа (неполнота дренирования) интенсифицирует процесс образования защитной пленки из-за их термического разложения. Как показали исследования МЭИ и ЦКТИ, образующаяся магнетитовая пленка обладает высокими защитными и теплопроводными свойствами. Поэтому при использовании комплексонов нет необходимости в тщательном удалении остатков, а применение паровых продувок желательно.

Трехмесячный простой энергоблока 500 МВт после окончания всего комплекса химической очистки подтвердил это. Вырезанные образцы показали, что состояние металла аналогично тому, которое было после паровой продувки элементов блока.

Химической очистке подвергались следующие элементы тепловой схемы энергоблоков: испарительные и перегревательные тракты котла;· главные паропроводы; деаэраторы 7 кгс/см2; напорные питательные трубопроводы; подогреватели высокого давления. Такие интенсивные водные отмывки были проведены на паровой поверхности конденсаторов, для конденсатного тракта и в подогревателях низкого давления.

Прокачка промывочных растворов и воды на энергоблоке 500 МВт была осуществлена бустерными и конденсатными насосами; последние применялись только для прокачки воды по конденсатному тракту. На данном энергоблоке дополнительно к основным бустерным насосам (1750 м3/ч) в тепловой схеме имелись еще четыре насоса 12НД (650 м3/ч, 158 м вод. ст), часто применяющиеся для химических очисток. Для очистки энергоблоков 800 МВт было установлено по три насоса МСК-1500-575 (1500 м3/ч, 57,5 кгс/см2).

Для защиты трубопроводов от превышения рабочего давления (по тракту промежуточного перегревателя) насосы имели специальные автоматические отключающие устройства. На трубопроводах подачи технической воды были установлены фильтры с сеткой (размер ячейки 2—2,5 мм). В целях защиты бустерных насосов от посторонних предметов размер ячейки сеток, установленных на фильтрах всасывающих коллекторов, был достаточно мелким. Подпор во всасывающих коллекторах насосов МСК обеспечивался подключением их к на порным коллекторам насосов подачи технической или обессоленной воды.

Циркуляция промывочных растворов осуществлялась по одному контуру (Запорожская ГРЭС), по двум (Углегорская ГРЭС) и по трем (Троицкая ГРЭС). В каждый из контуров были включены следующие поверхности котлов и оборудование тепловой схемы:

при одноконтурной циркуляции — деаэратор, питательный тракт с ПВД, тракт с.к-д., тракт НД;

при двухконтуриой циркуляции: В первый контур — Деаэратор, питательный тракт с ПВД, тракт с.к.д. до ВЗ; во второй — деаэратор, питательный тракт с ПВД. перегрев ательные поверхности с.к.д. и НД;

При трехкоитуриой циркуляции: в первый — деаэратор, питательный тракт с ПВД, тракт с.к.д.; во второй — деаэратор, перегревательный тракт НД; в третий — деаэратор, питательный тракт ПВД, тракт с.к.д., тракт НД.

Применение штатных насосов на энергоблоке 500 МВт, трубопроводов тепловой схемы для прокачки воды и промывочных растворов потребовало полной их готовности. К началу химической очистки был закончен монтаж всех поверхностей котла, сопл впрысков, установлены термопары, гильзы, водоуказательные стекла, пробозаборные устройства. Были полностью готовы к эксплуатации насосы баков запаса конденсата, конденсатные насосы I и II ступени, бустерные насосы. Вся электрифицированная арматура была отрегулирована.

Для проведения технологических операций по очистке было смонтировано на энергоблоке мощностью 500 МВт 112 т временных трубопроводов и 45 единиц арматуры, а на энергоблоках 800 МВт соответственно 201 т и 93 единицы.

На энергоблоке 500 МВт промежуточных сбросов из поверхностей с.к.д. было шесть, а на блоке 800 МВт — до десяти.

Как показывает опыт очисток энергоблоков 300 МВт, при использовании высокопроизводительных иасосов и растворов композиции с комплексоном количество таких сбросов может быть уменьшено до трех.

Растворы комплексона и органической кислоты приготавливались в отдельных емкостях. Их дозирование в контуре очистки осуществлялось по индивидуальным трубопроводам в течение 20—30 мин. Ввод всего требуемого количества реагентов за время одного оборота среды по замкнутому контуру обеспечивал получение расчетных концентраций и оптимального значения pH раствора (2,8—3,2). В качестве ингибиторов применялась смесь ОП-10 (0,1%) с каптаксом (0,02%).

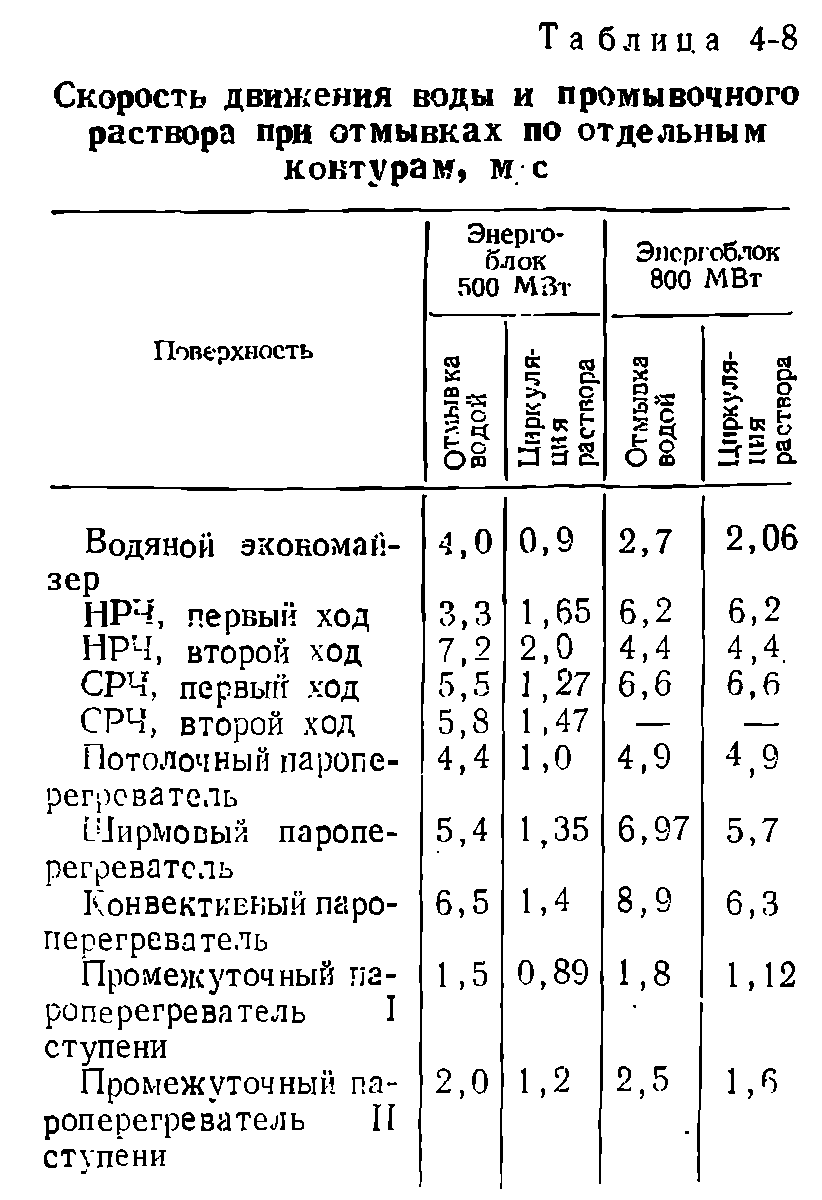

Промывочные растворы приготавливались на обессоленной воде. Поверхности тракта с.к.д. котлов энергоблоков 500 и 800 МВт были включены в контур очистки по параллельной схеме циркуляции, а промежуточные пароперегреватели — последовательно. Все реагенты вводились в контур очистки при температуре воды не ниже 90—95°С. Скорости движения промывочных растворов составляли по тракту высокого давления 0,9—1,6, а по тракту низкого давления 1,1—2,0 м/с (табл. 4-8). Расход промывочных растворов для энергоблока 500 МВт по тракту с.к.д. составлял 1400 м3/ч, а по промежуточному пароперегревателю — 2500 м3/ч и обеспечивался работой трех-четырех бустерных насосов. На энергоблоках 800 МВт расход по указанным поверхностям был соответственно 2500 и 4000 м3/ч.

Рис. 4-14. График изменения показателей промывочного раствора.

Высокие скорости движения среды по тракту энергоблока 800 МВт создают большое гидравлическое сопротивление. Давление в тракте составляло: в напорном коллекторе

насосов МСК-41; перед ПВД-41; перед водяным экономайзером — 33 кгс/см2.

Часть раствора поступала в контур промежуточного пароперегревателя, минуя тракт с.к.д. (по временным трубопроводам). Растворение окислов железа начиналось тотчас по мере ввода реагентов и протекало интенсивно в первые 1—1,5 ч. В последующие 1,5—2 ч содержание железа увеличивалось на 20—25%· Весь процесс кислотной обработки не превышал 4,5 ч. Характерный график изменения показателей промывочного раствора представлен на рис. 4-14. Данные взяты по результатам очистки энергоблока 800 МВт Запорожской ГРЭС. Обращает на себя внимание относительно невысокое содержание железа в консервационном растворе трилона Б и лимонной кислоты. То же самое было получено и при очистке энергоблока 500 МВт (табл. 4-9).

Т а б л и ц а 4-9

Содержание железа в промывочном растворе и значение pH в конце операции.

Т а б л и ца 4-10

Количество израсходованных реагентов при промывках

Вытеснение отработавших растворов проводилось технической водой, а окончательная отмывка котла — обессоленной. Остаточная жесткость воды в контуре была около 500—700 мкг-экв/л. На некоторых энергоблоках в отмывочную воду вводили аммиак в количестве, обеспечивающем повышение pH до 9—10, для предотвращения образования вторичной ржавчины.

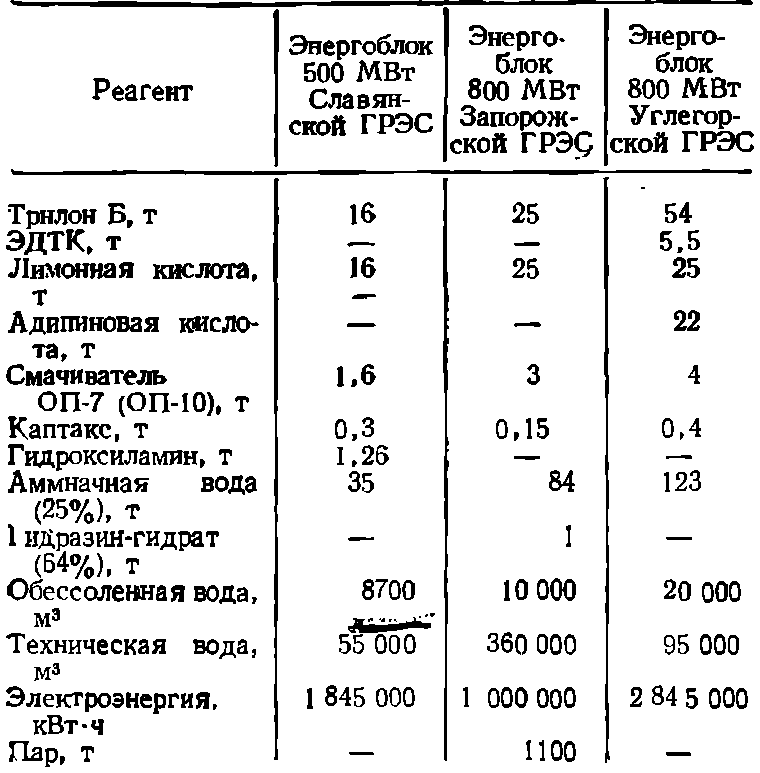

По данным химического контроля из трактов энергоблоков было удалено следующее количество окислов железа в пересчете на РегОз: энергоблок 500 МВт 6045 кг, энергоблоки 800 МВт Запорожской ГРЭС 1283 и Углегорской ГРЭС 13 500 кг. Количество реагентов, воды и энергоресурсов, затраченных на очистку каждого энергоблока, приведено в табл. 4-10.

Удельный расход суммы основных комплексонов и органических кислот на 1 кг удаленных окислов железа для каждого блока соответственно равен 5,3; 4 и 7,9 кг. На энергоблоках 300 МВт, где химическая очистка проводилась такими же растворами, эти значения не превышают 3— 3,5 кг/кг Fe203. Непроизводительные расходы дорогостоящих реагентов увеличивают общую стоимость очистки, усложняют обезвреживание сточных вод. Поэтому важную роль играет объективная оценка общей загрязненности контура энергоблока. Опыт предпусковых очисток энергоблоков 300 МВт растворами композиции с комплексоном показывает, что при поверхностной плотности отложений на поверхностях котла 100—150 г/м2 достаточны концентрации реагентов 5—6 г/л. При тех значениях окислов железа, которые имелись на данных энергоблоках, вероятно, можно было провести одну стадию кислотной очистки. Осмотр большого количества вырезанных образцов труб с различных поверхностей показал, что технологическая окалина, продукты атмосферной коррозии и другие загрязнения удалены. Скоплений шлама не обнаружено ни в одном из образцов нижних участков ширм (в виде петли). Поверхностная плотность окислов железа, оставшихся на поверхности металла, составляла в среднем 11—13, а максимально — 23 г/м2.

Поверхности труб котла энергоблока 500 МВт были покрыты плотной защитной пленкой темного цвета, а энергоблока 800 МВт Углегорской ГРЭС — серого цвета (результат нитритной пассивации). Следует отметить, что ни на одном из энергоблоков не были проведены микроочистки перед растопкой котла. Это объясняется тем, что разрыв во времени между окончанием очистки и первой растопкой на энергоблоке 800 МВт Запорожской ГРЭС был невелик. На Углегорской ГРЭС через 2 сут пароперегреватели с.к.д. и НД подвергались продувке паром от стороннего источника с параметрами: расход 350—400 т/ч, температура 350—380°С, давление 2—3,5 кгс/см2. Такая операция может служить дополнительной пассивацией этих поверхностей, и проведение нитритной обработки для них тогда излишне.

На всех энергоблоках в процессе эксплуатации были быстро достигнуты показатели водного режима, близкие к нормам ПТЭ. Безаварийная работа энергоблоков с.к.д., особенно работающих на мазуте, во многом определяется своевременно проводимыми профилактическими химическими промывками поверхностей нижней радиационной части. Как показал опыт эксплуатации и исследований ряда организаций, рост отложений происходит достаточно интенсивно1 даже при концентрации железа в питательной воде 10—15 мкг/л. К настоящему времени проведено незначительное количество эксплуатационных очисток энергоблоков 500 и 800 МВт, так как большинство из них введено в эксплуатацию сравнительно недавно. Однако аналогичные с энергоблоками 300 МВт или близкие к ним условия эксплуатации дают основания предположить, что в основных чертах будет совпадение.

1 Это относится к гидразинно-аммиачному режиму.

Основу отложений, образующихся в процессе эксплуатации, составляют окислы железа (70—95%), состоящие из магнетита и гематита. При отклонении водного режима от норм в составе отложений могут присутствовать и другие соединения. Так, по данным Донтехэнерго, в отложениях из нижней радиационной части энергоблока 800 МВт Славянской ГРЭС, введенного в 1971 г., присутствует медь (до 37% с огневой стороны и 18,5% с тыльной) и соединения кальция — до 10,5%.

Сочетание окислов железа и меди в отложениях создает определенные осложнения в подборе эффективно действующих промывочных растворов, так как приобретение специальных присадок затруднено из-за их дефицитности. Скорость образования отложений в НРЧ газомазутных котлов в среднем составляет 100—150 г/м2 за 5—6 тыс. ч эксплуатации. На пылеугольных котлах эта скорость существенно меньше.

Через 2—2,5 года эксплуатации энергоблока 800 МВт Славянской ГРЭС поверхностная плотность отложений в НРЧ составила 400 г/м2. Это повысило температуру металла труб до 580°С (при допустимой 543°С).

На энергоблоке 550 МВт Наза-ровской ГРЭС после 23 тыс. ч эксплуатации наиболее загрязненными оказались поверхности ширмового пароперегревателя (до 600 г/м2). Отложения в промежуточном пароперегревателе состоят, как правило, из окалины, плотно сцепленной с основным металлом. Толщина ее может достигать 0,3 мм. Она плохо растворяется в большинстве применяемых реагентов. Даже в лабораторных условиях она удаляется не полностью1. Положительные результэты получаются при применении соляной кислоты, но ее не всегда можно использовать, так как часть поверхностей нагрева промежуточного пароперегревателя изготовлена из аустенитных сталей. Наибольшее применение нашли растворы комплексона и композиций с ним.

При эксплуатационных очистках энергоблоков с.к.д. применяют локальные очистки отдельных поверхностей нагрева с прокачкой промывочного раствора по разомкнутой схеме и очистки всех поверхностей котла или части их по замкнутому контуру циркуляции. На энергоблоках 500 и 800 МВт до настоящего времени применяли последнюю схему очистки, хотя на вновь введенных установках будут, конечно, использовать и первую. Эта схема хорошо освоена, однако, когда ее применяют для удаления большого количества отложений (больше 200 г/м2), эффективность ее снижается. Стремление увеличить концентрацию реагента выше указанных в «Руководящих указаниях» по локальным очисткам приводит к нерациональному расходованию реагентов. Из-за малого времени контакта раствора с отложениями (около 15 мин по всему тракту с.к.д. до встроенной задвижки и около 3— 5 мин с поверхностью нижней радиационной части) реагенты не полностью расходуются и выводятся из контура неиспользованными.

Все эксплуатационные очистки энергоблоков проводились с большими концентрациями реагентов по различным технологиям. С целью повышения эффективности очистки снижения взвеси в растворы.

Котел энергоблока 500 МВт Назаровской ГРЭС, состоящий из двух корпусов, очищался с применением соляной кислоты (первичный тракт корпуса А) и композиции фталевого ангидрида с комплексоном. По данным Востокэнергоочистки было израсходовано 100 т соляной кислоты, 18 т сталевого ангидрида и 4 т эдтк.

1 Заслуживает внимания новый способ промывки, предложенный ВНИИАМ и примененный этой организацией для очистки промперегревателя энергоблока Костромской ГРЭС в 1977—1978 гг.

Для удаления вторичной ржавчины с очищенной поверхности после обработки раствором соляной кислоты проводилось смывание раствором комплексона (суммарный его расход 1 т). Пассивация осуществлялась паром давлением 13 кгс/см2, но низкая температура не обеспечила образование достаточно эффективной защитной пленки. Количество удаленных окислов железа 3,5 т.

Корпус Б промывался одновременно по первичному и вторичному трактам.

Промежуточный пароперегреватель включался последовательно в контур циркуляции. Для индивидуальных отмывок части поверхностей корпуса водой предусматривались промежуточные сбросы. Так как поверхности ширмового пароперегревателя низкого давления были заменены, то была проведена интенсивная отмывка водой перед кислотной обработкой.

Промывочная композиция приготавливалась непосредственно в контуре: хорошо перемешанную смесь реагентов подавали в горячую воду (90—95°С); в процессе транспортировки смеси по контуру происходило окончательное растворение и перемешивание. Такая схема ввода реагентов определялась низкими растворяющими свойствами каждого реагента и сложностью их приготовления в отдельных емкостях. К концу ввода реагентов, длившегося 14 ч, общая кислотность составила 2,2%, а концентрация железа в растворе — 5,5 г/л.

Поддержание высокой температуры в течение продолжительного времени определило необходимость подачи в контур (деаэратор) большого количества греющего пара, в результате чего 100 т раствора было сдренировано в процессе кислотной стадии очистки. По данным химических анализов из контура было удалено 4 т окислов железа.

Несмотря на одинаковое технологическое время кислотной стадии очистки корпусов А и Б (по 24 ч), общая продолжительность промывки соляной кислотой была вдвое больше из-за образования больших свищей во временных трубопроводах и простоев оборудования для их ремонта.

Отложения с поверхностей нагрева были удалены полностью.

При эксплуатационных очистках энергоблока 800 МВт Славянской ГРЭС было опробовано несколько композиций комплексона с органическими и минеральной кислотами.

В 1974 г. Донтехэнерго была проведена очистка испарительного тракта с.к.д. Для удаления отложений, поверхностная плотность которых на трубах НРЧ достигала 400 г/м2, была применена композиция, состоящая из трилона Б и смеси лимонной и адипиновой кислот. Очистка проводилась в две стадии, отдельно по каждому корпусу. Промывочные растворы циркулировали по контуру: деаэратор — бустерные насосы — линия заполнения котла — поверхности котла до встроенной задвижки — встроенные сепараторы — деаэратор. Скорости, м/с, движения раствора обеспечивались одним бустерный насосом и составляли при расходе 650 м3/ч: по водяному экономайзеру 0,6; радиационным частям 1,2; двухсветному экрану 1,1; панелям фронтового пароперегревателя 0,86 и панелям поворотной камеры 1,06.

В промывочный раствор первой стадии вводились ОП-Ю (0,1%), гидразин (100 мг/л) и каптакс (0,03%). Количество комплексона и кислот для очистки каждого корпуса составило, т:

Применение двух кислот в композиции определялось отсутствием в достаточном количестве лимонной кислоты.

Концентрации железа в растворах в пересчете на Рег03 в процессе очистки стабилизировались на уровне 4,2 и 5,8 г/л. Пассивация очищенных поверхностей проводилась 0,5%-ным раствором нитрита натрия при рН = 9,5. Перед пассивацией прокачивался 0,15%-ный раствор лимонной кислоты для удаления следов вторичной ржавчины. Остаточная загрязненность труб НРЧ составляла в среднем 20 г/м2 и только на одном образце 63 г/м2. Осмотр проточных частей бустерных насосов после шестикратного их использования для прокачки промывочных растворов показал, что они находятся в удовлетворительном состоянии. Это подтвердила и последующая их работа в эксплуатационном режиме энергоблока.

На этом же энергоблоке, в 1976 г. в связи с ремонтом поверхности НРЧ и большой загрязненностью промежуточного пароперегревателя (до 500 г/м2) заводом «Котлоочистка» была проведена еще одна эксплуатационная очистка. Она осуществлялась по двум контурам: в первый включались поверхности тракта с.к.д. до встроенной задвижки, а во второй — только промежуточный пароперегреватель. Циркуляция растворов проводилась насосами, применявшимися ранее для предпусковой очистки. Контур циркуляции тракта с.к.д. был таким же, как и при работе бустерный насосов. Поверхности промежуточного пароперегревателя подключались по последовательной схеме циркуляции.

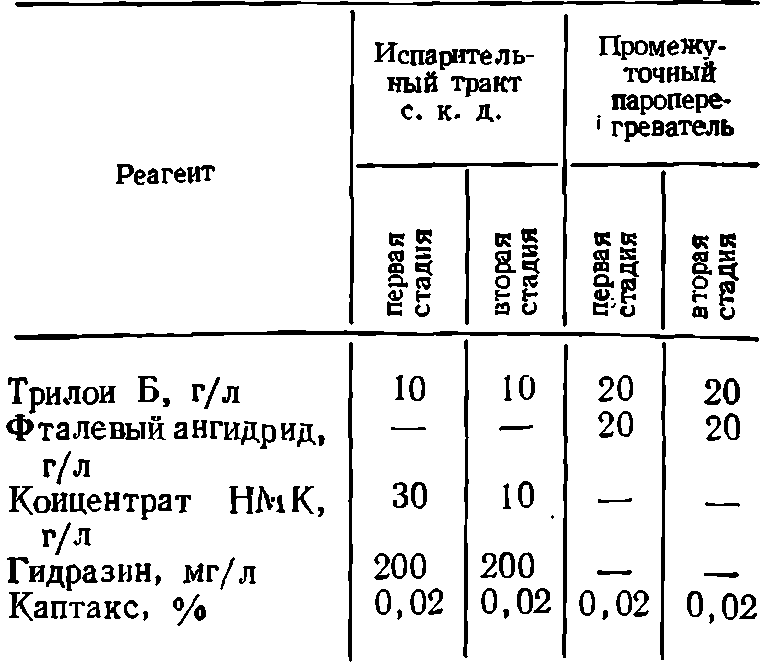

В качестве вторых компонентов в растворе композиции с комплексоном были применены: концентрат низкомолекулярных кислот (НМК) — для испарительного тракта СВД и фталевый ангидрид — для промежуточного пароперегревателя.

Таблица 4-11

Состав композиций

Поверхности промежуточного пароперегревателя перед каждой кислотной промывкой обрабатывались раствором гидразина (160 мг/л) в течение 6 ч при температуре 120°С.

Очистка каждой поверхности проводилась в две стадии. Состав композиций и концентрация реагентов, содержание железа в растворе к концу операции приведены в табл. 4-11.

Содержание железа в растворе к концу операции находилось в пределах 3,0— 3,7 г/л; значение pH промывочных растворов 3,8—5,1; температура 110—120°С.

Стабилизация поверхностей каждого контура была произведена гидразином (320—500 мг/л) в аммиачной среде (рН=10) при 120—125°С в течение 11— 12 ч. Растворы и вода подогревались паром при давлении 13 кгс/см2 в деаэраторном баке через коллектор.

Отложения с поверхности нагрева были удалены практически полностью. Из тракта с.к.д. удалено железа в пересчете на Fe203 3,24 т, а из тракта НД —3,52 т. На химическую очистку было затрачено, т:

![]()

Проведение эксплуатационных очисток энергоблоков с.к.д. не менее 1 раза в год требует большого расхода трилона Б. Следовательно, практический и экономический интерес представляет его регенерация, например, по схеме, разработанной ВНИИАМ.

Истинную загрязненность поверхностей нагрева определяют в большинстве случаев путем вырезки образцов труб, что связано с остановом оборудования. Существующие устройства для измерения температуры металла труб поверхностей НРЧ не всегда надежны в эксплуатации. Разработанное ВНИИАМ специальное автоматическое устройство, как показали экспериментальные работы на энергоблоках 300 МВт Конаковской ГРЭС, позволяют с большой точностью оценивать количество отложений на поверхностях нагрева. Устройство подключается между отдельными участками поверхности нагрева и путем имитации тепловых потоков показывает прирост температуры по индикатору отложений.