На одновалыюм энергоблоке мощностью 800 МВт Славянской ГРЭС паропроводы горячего промперегрева изготовлены из труб большого диаметра 980X40 мм. На энергоблоках 800 МВт Запорожской и Углегорской ГРЭС паропроводы свежего пара изготовлены из труб диаметром 465x75 мм. Материалом служит хромомолибденованадиевая сталь 15Х1М1Ф.

Паропровод диаметром 980Х Х40 мм сделан из листовой стали 15Χ1Μ1Φ с продольным швом, выполненным автоматической дуговой сваркой под флюсом ЗиО-Ф2 с использованием проволоки Св-08ХМФА диаметром 3—5 мм. Термическую обработку проводили по режиму нормализации с высоким отпуском.

Паропроводные трубы диаметром 465X75 мм изготовлены методом горячей прокатки. Кольцевые швы сваривались и термически обрабатывались согласно инструктивным материалам [7-2].

Применение штампосварных и катаных труб указанных типоразмеров вызвало необходимость проведения исследований по уточнению работоспособности сварных соединений.

Программа исследований сварных соединений труб диаметром 980X40 мм с предельным швом предусматривала определение химического состава, кратковременных механических свойств, изучение чувствительности металла к хрупкому разрушению и жаропрочности, включая стабильность структуры и свойств металла при старении. Исследованию подвергали шесть плавок основного металла труб и сварные швы. По химическому составу основной металл удовлетворял предъявляемым требованиям. В металле шва было обнаружено пониженное содержание углерода по сравнению с основным металлом, а хрома, молибдена и ванадия почти одинаковое. В основном металле содержание легирующих элементов в карбидах значительно выше, чем в металле шва.

Основные вторичные фазы в металле шва: VC; СГ7С3; Мо2С. В одной из плавок найдены карбиды VC, Мо2С и следы Fe3C.

При макроисследовании недопустимых дефектов (трещин, пор, непроваров) не обнаружено. Металлографические исследования показали, что в основном металле ряда плавок наблюдается высокая степень сфероидизации и коагуляции вторичных фаз. Структура шва в основном сорбитообразная. Размеры карбидов 0,1—1 мкм. Вблизи зон сплавления отдельные зерна рекристаллизованы.

Исследование распределения твердости в исходном состоянии выявило разупрочнение металла продольного шва, твердость которого на 20—30 HV ниже, чем основного металла.

В связи с этим особый интерес представляло определение твердости при рабочей температуре паропровода (545°С). Исследования на машине ИМАШ-5-66 позволили установить, что твердость металла шва на 30—50 HV ниже, чем основного металла.

Для ориентировочной оценки распределения локальных прочностных свойств- σ„ и ·στ в различных зонах сварного шва использовали метод МЭИ, который позволил выявить, что локальные прочностные свойства основного металла выше, чем металла шва. Механические свойства основного металла, определенные при испытании образцов на растяжение, удовлетворяют требованиям ТУ 14-4-21-67. Средние значения пределов прочности сварных соединений ряда плавок ниже требований ПК-ОЗЦС-66. Разрушение большинства образцов происходило по металлу шва.

Ударная вязкость основного металла и сварного шва находится на высоком уровне: 14 при 20°С и 10 кгс-м/см2 при 545°С.

Чувствительность металла к хрупкому разрушению при наличии концентраторов напряжений изучалась путем испытания на растяжение цилиндрических образцов с кольцевым надрезом и статический изгиб прямоугольных образцов с односторонним надрезом. В первом случае надрезы выполняли по металлу шва, во втором — по шву и зоне сплавления. Результаты испытаний цилиндрических образцов выявили сравнительно высокую пластичность металла шва при 20 и 545°С.

Испытания прямоугольных образцов с тонким надрезом (гн=0,04 мм) на статический изгиб четко выявили высокую сопротивляемость хрупкому разрушению металла шва и слабую сопротивляемость зоны сплавления. Исследования мест излома этих образцов на сканирующем электронном микроскопе подтвердили вязкий характер разрушения металла шва (наличие ячеек с включениями) и хрупкий—в зоне сплавления (наличие фасеток хрупкого скола).

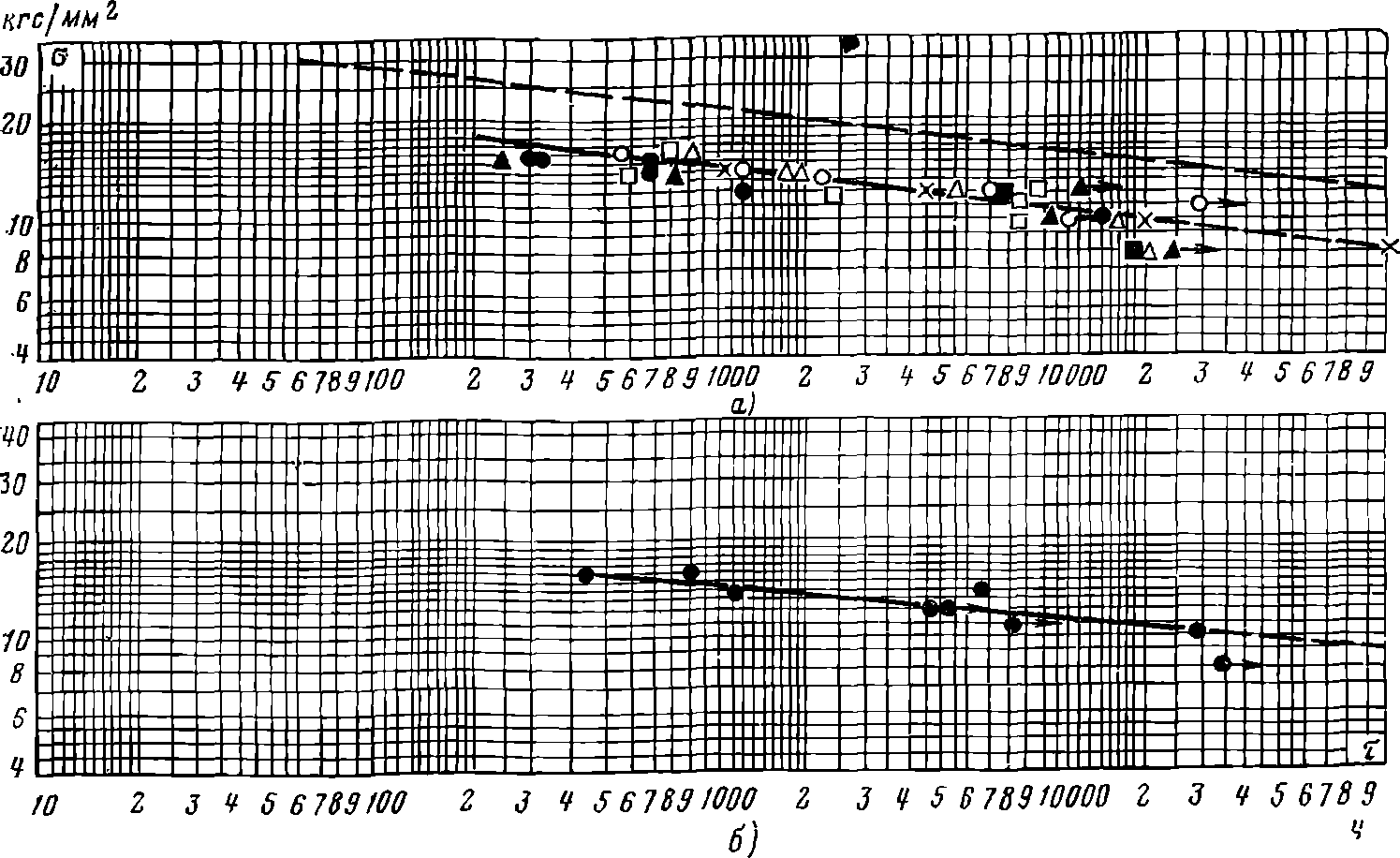

Рис. 7-3. Длительная прочность сварных соединений труб диаметром 980X40 мм с продольным швом (а) и диаметром 465x75 мм (б) из стали 15Х1М1Ф.

О, Δ, □, В ' ф’ Ж — плавки стали I, 1а. 2, 2а, 3, За соответственно; X — расчетные значения (для сварных соединений).

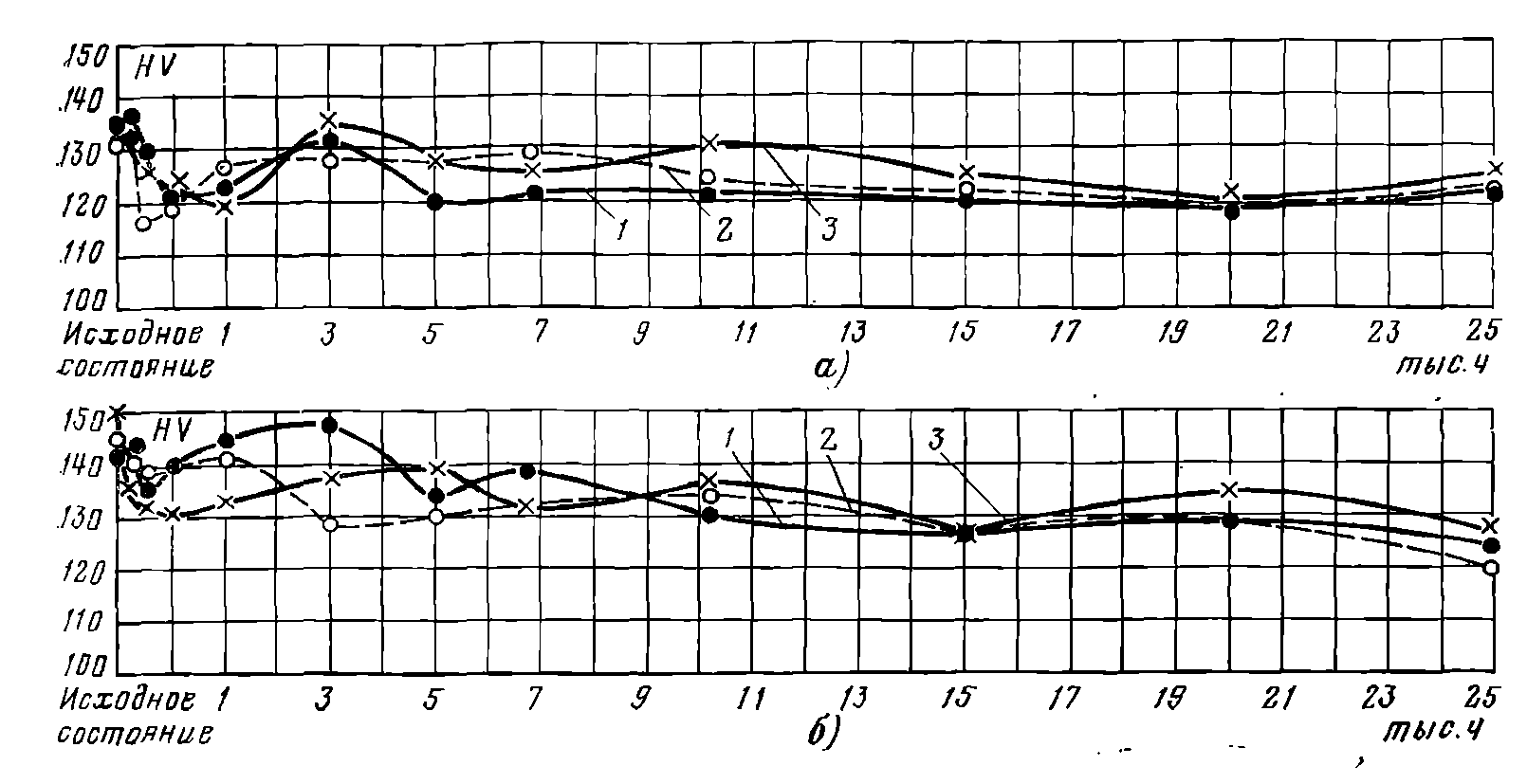

Рис. 7-4. Кинетика твердости (минимальные значения) металла шва (о) и зоны сплавления (б) сварного соединения труб диаметром 980X40 мм с продольным швом из стали 15Х1М1Ф

в процессе старения при 545°С.

1 — сечение вблизи усиления шва; 2 — среднее; 3 — вблизи корня шва.

Жаропрочные свойства изучались при 545°С (табл. 7-1). Испытывались образцы со сварным швом посредине. База испытания была доведена до 32 тыс. ч. Пределы длительной прочности исследованных плавок труб с продольным швом находятся на уровне 7,3—9,5 кге/мм2 (рис. 7-3).

Таблица 7-1

Результаты испытаний на длительную прочность сварных образцов труб диаметром 980X40 мм из стали 15Х1М1Ф при 545°С

Для уточнения ресурса работоспособности сварных соединений проводилась математическая обработка экспериментальных данных с целью определения уравнения кривой длительной прочности. Согласно [7-4] был применен метод наименьших квадратов.

Уравнение длительной прочности имело вид:

lg τ=9,30—0,2 σ—3 lg σ.

На рис. 7-3 представлены данные, полученные при определении длительной прочности сварных соединений шести плавок труб, а так же обобщенная расчетная кривая- длительной прочности.

Предел длительной прочности сварных соединений (продольного шва) при 545°С, определенный расчетно-экспериментальным путем на 100 тыс. ч, находится на уровне 8 кгс/мм2. В дальнейшем эти данные будут уточняться при более длительных испытаниях образцов с доведением базы испытаний до 45 тыс. ч.

Длительная пластичность металла, определенная после испытания: образцов на длительную прочность, имеет высокие значения и при экстраполяции на 100 тыс. ч превышает 30%. Разрушение большинства образцов произошло по металлу шва. Поэтому было исследовано развитие процесса деформации и разрушения в металле шва и основном металле непосредственно при 545°С. Исследования, выполненные на установке ИМАШ-9, показали, что пластическая деформация развивается интенсивнее в металле- шва: в основном металле в процессе растяжения при 545°С еще не наблюдается развития пластической деформации, а в металле шва уже сильно развиты линии скольжения. Дальнейшая деформация приводит к возникновению надрывов и трещин по границам зерен металла шва. При лавинном разрушении металла шва в основном металле наблюдается лишь начальная стадия: разрушения.

Влияние старения на изменение структуры и твердости сварных соединений исследовалось после изотермической выдержки при 545°С продолжительностью до 25 тыс. ч. Наиболее высокие значения твердости металла шва и зон сплавления: выявлены в исходном состоянии и в начальный период старения (до· 3000 ч). Затем твердость металла шва и зон сплавления монотонно» снижается.

После такого старения максимальная разница в значениях твердости основного металла и шва составляет 10—15 HV (рис. 7-4). При этом локальные прочностные свойства снижаются на 5—6 кгс/мм2.

В процессе длительного старения в структуре уменьшается количество продуктов промежуточного распада и возрастают размеры и плотность выделений вторичных фаз. Электронно-микроскопические исследования показали, что за 20 тыс. ч старения микроструктура основного металла и шва становится идентичной. С увеличением продолжительности старения содержание хрома и ванадия в карбидах почти не изменяется, а молибдена — возрастает.

В связи с выявленным разупрочнением металла продольного шва в течение 3 лет непосредственно на паропроводе горячего промежуточного перегрева блока 800 МВт Славянской ГРЭС осуществлялся контроль за локальной остаточной деформацией металла шва и примыкающего основного металла. При этом было признано, что паропровод может быть допущен к длительной эксплуатации.

Программа исследований сварного соединения труб диаметром 465X75 мм предусматривала изучение кратковременных механических свойств и длительной прочности.

По химическому составу металл шва и основной металл удовлетворяют предъявляемым требованиям.

Содержание легирующих элементов в карбидах металла шва примерно в 2 раза меньше, чем в основном металле. Твердость металла шва (в четырех сечениях) и околошовной зоны не превышает 250 HV при уровне твердости основного металла 150—160 HV.

Исследования механических свойств в интервале 20—565°С показали удовлетворительные значения прочностных и пластических свойств. Разрушение большинства образцов происходило по основному металлу на расстоянии 4—10 мм от линии сплавления.

Значения ударной вязкости металла шва в интервале —40°С-ъ -)-5650С весьма высокие: ан

8 кгс-м/см2. При этом переходная температура хрупкости, соответствующая 50% кристаллической составляющей в изломе, равна 23°С. Значение пластичности в надрезе при растяжении цилиндрических образцов с кольцевым надрезом (радиусом г = 0,3 мм) при 20— 565°С превышает 6,5%.

Для определения критериев разрушения при изгибающих нагрузках испытывали образцы с надрезами r= 1 и 0,04 мм при 20 и 565°С. Надрезы на образцах наносились по металлу шва и линии сплавления. Минимальные значения работы, необходимой для зарождения трещин и развития разрушения, были выявлены при наличии острых надрезов г = 0,04 мм по металлу шва. Жаропрочность сварного соединения изучалась путем, испытаний образцов при 545 и 565°С. Установлено, что предел длительной прочности при 565°С за Ю5 ч находится на уровне 8 кгс/мм2 (база испытаний 8 тыс. ч). Разрушение образцов происходило по основному металлу на расстоянии £0—40 мм от линии сплавления. Предел длительной прочности при 545°С за 100 тыс. ч — не менее 9 кгс/мм2 (база испытаний 30 тыс. ч). Влияние старения изучали при 545°С. В процессе 7 тыс. ч старения твердость металла шва и зон сплавления понизилась на 30—45 HV.

Полученные результаты показали удовлетворительную работоспособность сварных соединений паропроводов.