Исследования ведущих в области энергетики проектных организаций показывают, что при содержании в исходной воде анионов сильных минеральных кислот, превышающем 5—7 мг-экв/л, экономически оправдано применение испарителей для приготовления добавочной воды. По характеру связи с тепловой схемой ТЭС испарительные установки могут включаться без снижения экономичности регенеративной системы и с незначительным ее снижением. Наиболее распространены испарительные установки первого типа. Их включают в регенеративную систему турбины таким образом, что вторичный пар конденсируется в отдельном конденсаторе, который установлен перед регенеративным или сетевым подогревателем, присоединенным по греющему пару параллельно испарителю. Дистиллят таких установок достаточно дешев. Однако необходимое его количество в таких установках можно получить только при включении их в сетевую установку теплофикационных турбин. В схемах же конденсационных турбин при их номинальной нагрузке производительность испарительных установок первого типа ограничена примерно 2% паропроизводительности котлов, что не всегда достаточно для покрытия внутренних потерь, особенно в первый период эксплуатации. К тому же со снижением нагрузки энергоблока резко уменьшается производительность испарителей.

В испарительных установках второго типа пар конденсируется не в отдельном конденсаторе, а вытесняет отборный пар более низкого давления в предвключенном регенеративном подогревателе, вследствие чего несколько снижается тепловая эффективность схемы регенерации турбины. Производительность испарительных установок второго типа при правильном выборе оборудования выше, чем установок первого типа. Для установок первого типа также возможно повышение производительности при эксплуатации в режиме с энергетическими потерями. Такой режим используется при переменном графике электрических нагрузок для восстановления проектной производительности испарительных установок при работе энергоблоков на частичных нагрузках. Чаще всего он реализуется переключением испарителя в отбор с большим давлением.

Общим признаком для рассмотренных схем включения является связь с тепловой схемой ТЭС не только по греющему пару, но и по охлаждающему агенту. Это позволяет объединить их в самостоятельную группу блочных испарительных установок. Охлаждающим агентом в них является основной конденсат паровых турбин или сетевая вода теплофикационных установок. В том и другом случае расход и температура охлаждающего агента зависят от режима работы основного оборудования энергоблока. Именно поэтому производительность блочных установок, включенных в регенеративную систему конденсационных турбин, сильно зависит от электрической нагрузки блока, а установок, включенных в теплофикационную систему,— от тепловой нагрузки станции.

Блочные испарительные установки могут быть включены только при работе основного энергетического оборудования. Поэтому при выборе схем водоподготовки с испарителями они обязательно должны резервироваться централизованными установками химического или термического обессоливания, которые необходимы для производства и накопления требующегося для пусковых операций количества добавочной воды, а также для покрытия повышенных пароводяных потерь в отдельные периоды эксплуатации. В качестве резервных могут быть использованы многоступенчатые испарительные установки, которые с тепловой схемой станции соединены только по греющему пару и по сравнению с блочными могут рассматриваться как автономные. Некоторое применение на ТЭС могут получать и паропреобразовательные установки. В частности, вторичный пар этих установок может быть использован в схеме подогрева мазута на газомазутных ГРЭС и на другие общестанционные нужды. Такая схема реализована на блоках 300 МВт Сырдарьинской ГРЭС.

Изложенные соображения позволяют представить одну из возможных классификаций испарительных установок тепловых электростанций (рис. 2-15). Для полноты классификации в нее включены расширительно-испарительные установки для практически полной утилизации теплоты и воды непрерывной продувки барабанных котлов, которые могут представить интерес для промышленных ТЭЦ с большой продувкой котлов. Необходимо подчеркнуть, что блочные и автономные испарительные установки должны рассматриваться как основные типы данного оборудования на современных ТЭС. При этом экономически выгодно максимально использовать возможность получения дешевого дистиллята на блочных испарительных установках.

Такие испарительные установки с аппаратами поверхностного типа давно применяются в отечественной энергетике. Однако в период освоения энергоблоков с прямоточными котлами были выявлены недостатки испарителей, которые не позволили обеспечить необходимое количество и качество добавочной воды. В последние годы выполнены работы по совершенствованию схем, оборудования, режимов эксплуатации и методов регулирования работы испарительных установок, что позволяет рекомендовать более широкое их применение.

Рис. 2-15. Классификация испарительных установок тепловых электростанций.

РИУ — расширительные; БИУ — блочные; АИУ — автономные испарительные установки; ППУ — паропреобраэовательные установки.

Недостатком поверхностных испарителей является необходимость умягчения питательной воды, что усложняет и удорожает технологию не только водоподготовки, но и ликвидации стоков, так как умягчительная установка является источником высокоминерализованных сточных вод. В связи с этим ведутся работы по созданию энергетических испарителей мгновенного вскипания. Процесс дистилляции в них происходит при низких температурах, когда на поверхностях нагрева отсутствует кипение и концентрирование растворов. Эти особенности процесса облегчают борьбу с накипеобразованием и позволяют отказаться от глубокого умягчения и ограничиться упрощенной предочисткой питательной воды для таких испарителей.

Испарителям придается большое значение не только как водоподготовительному оборудованию, но и как аппаратам, способным концентрировать всевозможные сточные воды ТЭС перед их захоронением или переработкой.

Оценивая с этой точки зрения испарители различных типов, необходимо отметить, что существующие аппараты поверхностного испарения, работающие на умягченной воде, могут доводить солесодержанне концентрата до 100 г/л без ухудшения эксплуатационных характеристик, чему соответствует для обычных станционных вод степень концентрирования 100—200. Такую высокую степень концентрирования без специальных мероприятий (рециркуляция затравки, ввод антинакипинов и др.) в большинстве случаев вряд ли можно будет обеспечить на испарителях, работающих на воде, прошедшей упрощенную предочистку. Вероятно, в общем случае на ТЭС с запрещенными стоками концентрирование растворов выгодно проводить в два этапа: предварительно на испарительных установках общего назначения, в частности, на блочной испарительной установке, и затем на специально приспособленной для этого централизованной испарительной установке, например в автономной. Даже если степень предварительного концентрирования принять равной всего 10, то и тогда 90% сточных вод будут перерабатываться в дистиллят наиболее экономичным и простым способом и только 10% попадет в установку глубокого концентрирования, которая в этом случае может быть менее экономичной. Возможно, будет такжещелесообразно снизить требования к качеству дистиллята установок глубокого концентрирования.

Так называемая схема включения блочных испарителей без снижения тепловой экономичности сама по себе не царантирует отсутствие энергетических потерь. Весьма существенными оказываются потери, вызванные неполным использованием низкопотенциальных отборов турбины для предварительного подогрева питательной воды испарителей, и тепловые потери, связанные со сбросом дистиллята в конденсатор турбины для его дообессоливания. Однако энергетические потери становятся пренебрежимо малыми, если в схему блочной испарительной установки включить водоводяной теплообменник, в котором питательная вода перед подачей в испарители подогревается дистиллятом, сбрасываемым в конденсатор (рис. 2-16). Установки, выполненные по этой схеме, должны иметь индивидуальную деаэрацию питательной воды.

Промышленности следует освоить выпуск малогабаритных нерегулируемых деаэрационных колонок для испарителей. На Змиевской ГРЭС имеется положительный опыт эксплуатации таких колонок, изготовленных силами станции по проекту цкти.

Выше уже отмечалось, что производительность блочных испарительных установок в регенеративной схеме турбин ограничена, поэтому анализ следует начинать с расчетного определения возможной производительности при разных вариантах включения испарителей и различных нагрузках блока. Методической основой расчета является решение системы уравнений теплового баланса и теплопередачи испарителя и конденсатора:

Дополнительные соотношения:

Т а блица 2-11

Исходные данные заводов—изготовителей паровых турбин при номинальном режиме

где Qa, <2„.и — количество теплоты, передаваемой через поверхности нагрева в испарителе и конденсаторе.

Рис. 2-17. Схемы включения блочной испарительной установки мгновенного вскипания без снижения экономичности (а) и с частичным снижением экономичности (б). I—VI — ступени расширения; Ф — форснровочная ступень; 1 — многоступенчаты?! конденсатор; 2— ПНД2; 3 — ПНД1; 4 — внешний подогреватель; 5 — турбина; ί — конденсатор турбины; 7 — конденсатный насос турбины; 8 — отвод пара из форсировочной ступени в конденсатор турбины; 9 — циркуляционный насос; 10 — линия продувки; 11 — линия подачи питательной воды; 12 — многоступенчатый расширитель.

В расчетах принято: кж—

=2000 ккал/(м2-ч-°С); £к.и=

=2500 ккал/(м2-ч.°С); 6fn=10°C; η=0,99; ψ=0,9. Расход конденсата на промывку и продувка не учитывались. В качестве исходных использованы данные заводских расчетов; для номинального режима эксплуатации паровых турбин они приведены в табл. 2-11.

Чтобы учесть дросселирование пара в подводящих трубопроводах, давление первичного (греющего) пара принималось на 9—10% ниже давления в соответствующих отборах. Поверхность нагрева испарителя принята максимальной из существующего ряда типоразмеров серийных испарителей поверхностного типа и равной 1000 м2. Поверхность нагрева конденсаторов испарителей принята равной поверхности нагрева регенеративных подогревателей низкого давления соответствующих турбин: 800 м2 — для К-500-240 и 1500 м2—для К-800-240.

В каждом варианте расчет производился для двух режимов эксплуатации. В основном режиме испаритель подключался (рис. 2-17) к отбору турбины, пар из которого подавался в регенеративный подогреватель, расположенный по ходу основного конденсата непосредственно за конденсатом испарителя, т. е. к собственному отбору данной ступени регенеративного подогрева конденсата (табл. 2-11). В этом режиме процесс дистилляции происходит без снижения тепловой экономичности турбины.

В форсированном режиме испаритель переключался в вышестоящий (по давлению) отбор турбины, что позволяло повысить производительность установки в результате увеличения располагаемого температурного напора, но тепловая экономичность турбины снижалась из-за вытеснения отборного пара низкого потенциала паром более высокого потенциала.

Результаты расчетов различных вариантов включения и режимов работы блочной испарительной установки при различных электрических нагрузках блока приведены в табл. 2-12. При работе под вакуумом весьма затрудняется отбор представительных проб из испарителей и их продувка, что резко усложняет эксплуатацию аппаратов и снижает надежность их работы. Поэтому эксплуатация поверхностных испарителей под вакуумом не рекомендуется. В табл. 2-12 соответствующие этому режиму значения производительности заключены в круглые скобки. Из этих же соображений расчеты не выполнялись для схем включения испарителей в вакуумные отборы турбины.

Таблица 2-12

Производительность блочных испарительных установок, т/ч, в регенеративной системе паровых турбин

Примечание, В числителе — производительость испарительной установки в основном режиме эксплуатации , в знаменателе — в форсированном.

Производительность вертикальных поверхностных испарителей ограничена по условиям сохранения на дырчатых листах устойчивого промывочного слоя. Для испарителя И-1000 по государственному стандарту предельно допустимая максимальная производительность Составляет 35 при атмосферном и 75 т/ч при давлении 6 кгс/см2, т. е. с повышением давления максимальная производительность растет. Поэтому из рассмотренных в табл. 2-12 вариантов предпочтение отдается включению блочной испарительной установки в четвертую ступень регенеративного подогрева для турбины К-800-240 и в четвертую или пятую — для турбины К-500-240.

Если принять необходимую производительность испарителей равной 2% паропроизводительности котла, то из данных табл. 2-12 нетрудно установить, что для рассмотренных турбин даже при номинальной нагрузке в схеме без снижения тепловой экономичности возможная производительность ниже необходимой, которая составит 33 т/ч для блока 500 и 53 т/ч для блока 800 МВт. Но даже повышенные пароводяные потери могут быть покрыты при работе в форсированном режиме. Можно предположить, что в реальных условиях потребуется только эпизодическая работа части испарителей ТЭС в форсированном режиме для заполнения баков запаса конденсата,

В настоящее время выпускаются вертикальные поверхностные испарители с увеличенными паровыми пространствами, я двухступенчатыми промывочными устройствами. Для них может быть гарантировано содержание иона натрия и соединений кремнекислоты в пределах норм качества питательной воды прямоточных котлов. Однако во вторичном паре испарителей может содержаться значительное количество свободной углекислоты (до 20—30 мг/кг). В принципе почти вся углекислота может быть удалена в конденсаторе-испарителе при правильной организации парового потока и наличии в нем специальных деаэрирующих устройств. Однако промышленностью до сих пор не выпускаются конденсаторы, приспособленные для эффективного удаления углекислоты. Поэтому основным методом снижения концентрации углекислоты во вторичном паре и, следовательно, в дистилляте остается уменьшение концентрации соединений углекислоты в питательной воде испарителей, для чего следует в схеме водоподготовки с испарителями предусматривать в большинстве случаев известкование воды или выбирать Схемы с глубокой декарбонизацией, Содержание продуктов коррозии bi дистилляте зависит от эффективности удаления углекислоты и от режима аминирования и в ряде случаев может превышать нормативные значения, допустимые для питательной воды прямоточных котлов. Следует оговориться, что этот вопрос еще недостаточно изучен.

УралВТИ совместно с ТЭПом сформулированы технические требования к испарителям мгновенного вскипания, опытные образцы которых должны быть изготовлены в текущей пятилетке. Существующая тенденция к разуплотнению суточного графика электрических нагрузок и связанное с этим ужесточение требований к маневренности энергетического оборудования заставляют с особым вниманием отнестись к выбору производительности проектируемых испарительных установок. Характер зависимости производительности от электрической нагрузки зависит от схемы включения испарителей. Поэтому для маневренных блоков невозможно однозначно сформулировать требования к часовой производительности испарителей. Правильным в этом случае является нормирование суточной производительности для наиболее неблагоприятного графика электрических нагрузок. Анализ работ, посвященных перспективам развития энергетики на 15— 20 лет, позволяет в качестве расчетного выбрать следующий наиболее неблагоприятный суточный график электрических нагрузок: номинальная нагрузка 12, 40%-ная нагрузка 5, удержание блока на холостом ходу 7 ч.

В результате анализа нормируемых пароводяных потерь выявлено, что для принятого расчетного суточного графика электрических нагрузок максимальная суточная потребность газомазутного блока в добавочной воде составляет 45— 50% номинальной часовой производительности котла. Однако водоподготовительное оборудование необходимо выбирать таким образом, чтобы допускалась его кратковременная работа в форсированном режиме с производительностью, равной 125% номинальной. Во всяком случае при химическом обессоливании такой резерв всегда имеется.

Выше уже отмечалось, что производительность блочной испарительной установки зависит от нагрузки энергоблока, поэтому в общем случае графики потребления и производства добавочной воды не будут совпадать. При больших нагрузках производительность испарителей превышает пароводяные потери и происходит накопление добавочной воды. При частичных нагрузках производительность аппаратов снижается и дефицит воды покрывается за счет накопленных запасов. Расчеты показывают, что необходимая для такого маневрирования промежуточная емкость даже в самом неблагоприятном случае не превысит 20% емкости устанавливаемых на ГРЭС баков запаса конденсата и специальные баки могут не предусматриваться.

Из соображений унификации и сокращения числа типоразмеров подлежащего разработке оборудования целесообразно создавать высокопроизводительные испарительные установки на любых ГРЭС независимо от предполагаемого графика нагрузок. Если проектные проработки покажут, что производительность этих установок избыточна для данной ГРЭС, то их можно устанавливать не на всех блоках.

В последние годы выполнены работы по анализу различных схем включения блочных испарителей мгновенного вскипания в регенеративную систему современных паровых турбин. Одноступенчатые аппараты, включенные в регенеративную систему турбин без снижения тепловой экономичности, применяются на некоторых зарубежных ТЭС. Однако их производительность мала и не соответствует сформулированным выше требованиям. Повышения производительности при сохранении неизменными удельных (на 1 т выработанного дистиллята) технико-экономических показателей можно добиться при переходе к многоступенчатым схемам (см. рис. 2-17), но и в этом случае возможная производительность будет ниже необходимой.

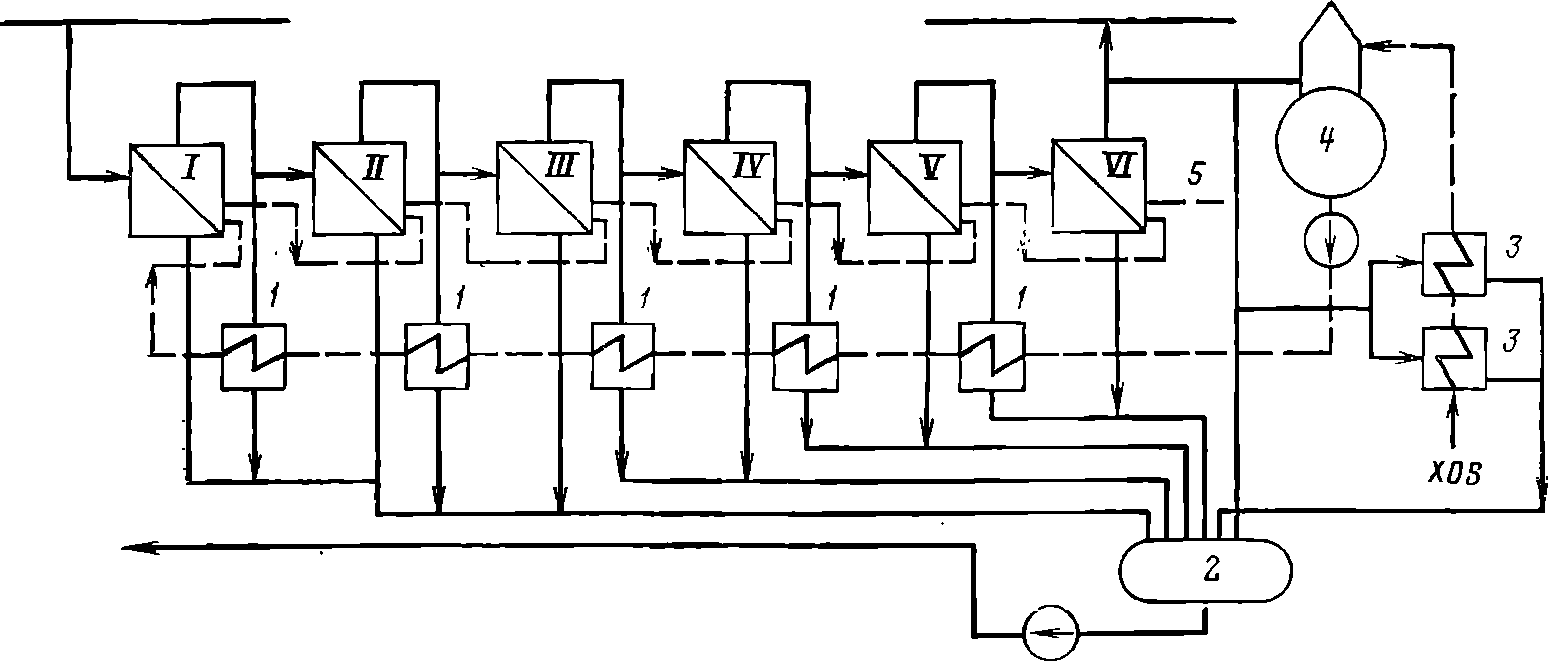

Существенного повышения производительности таких установок можно добиться включением многоступенчатой установки в две ступени регенеративного подогрева основного конденсата с использованием греющего пара из двух смежных отборов турбины. Поскольку питательная вода испарителей будет подвергаться только упрощенной предочистке, то процесс дистилляции должен быть организован при минимальном нагреве выпариваемой воды, чтобы упростить задачу борьбы с накипеобразованием. Поэтому испарители необходимо подключать к последнему и предпоследнему отборам турбины. Температура процесса не будет превышать 70—100°С. В общем виде возможная схема включения шестиступенчатой установки в два последних отбора турбины представлена на рис. 2-18. Расширитель и конденсатор выполнены конструктивно семиступенчатыми.

Рис. 2-18. Многоступенчатая испарительная установка поверхностного типа.

/—V/ — испарители I—VI ступеней; 1 — подогреватель; 2 — расширительный бак; 3 — подогреватель; 4 — деаэратор; 5 — линия продувки.

Одна из ступеней расширителя используется только в форсированном режиме и включается непосредственно на конденсатор турбины при возникновении на ГРЭС дефицита добавочной воды. Одна из ступеней семиступенчатого конденсатора используется для регенеративного подогрева основного конденсата внутри схемы паром последнего отбора турбины.

Подвод теплоты к циркулирующей через ступени расширителя выпариваемой воде осуществляется во внешних подогревателях, подключенных к последнему и предпоследнему отборам турбины. Контур циркуляции имеет подпитку и продувку. В качестве охлаждающей среды используется основной конденсат, который проходит через ступени поверхностного конденсатора и затем поступает в ПНД2 регенеративной системы турбины. Подогреватель низкого давления 1 из схемы (рис. 2-13) исключается, и его функции принимает на себя испарительная установка. Нагретая в подогревателях выпариваемая вода проходит последовательно через ступени расширителя, в которых давление ступенчато понижается. В каждой ступени перегретая вода расширяется, полученный при этом пар конденсируется в соответствующих ступенях многоступенчатого конденсатора, откуда в качестве добавочной воды поступает в схему ТЭС.

Внешними параметрами установки являются температура насыщения греющего пара во внешних подогревателях, расход основного конденсата и его температура на входе в блочную испарительную установку. Эти данные могут быть приняты по результатам заводских расчетов. Важнейшие параметры самой установки— поверхности нагрева, их распределение по отдельным узлам установки и число ступеней. Варьированием этих параметров можно определить технико-экономический оптимум. К сожалению, в настоящее время полный технико-экономический анализ невозможен, так как отсутствуют данные для определения капитальных затрат. Но приближенная оценка влияния этих параметров на производительность и термодинамическое совершенство установки может быть выполнена.

Если отвлечься от термодинамических потерь, связанных с несовершенством схемы подогрева питательной воды, охлаждения дистиллята и конденсата греющего пара, и термодинамического выигрыша, связанного с дополнительным нагревом конденсата в ПНД2 из-за повышения температуры конденсата на входе в него, то приближенно термодинамическая характеристика рассматриваемых установок может быть оценена по удельному (на 1 кг выработанного дистиллята) расходу пара, вытесняемого из последнего отбора паром предпоследнего отбора

![]()

где D*, у — расходы пара из последнего отбора в отсутствие испарительной установки и при ее наличии соответственно; DB — производительность установки.

Нетрудно видеть, что в рассмотренных выше установках поверхностного типа а«±0 при включении ее без снижения экономичности блока и а~1 при включении ее со снижением экономичности, т. е. чем меньше а, тем совершеннее испарительная установка.

Как и при расчете схем поверхностного типа, методической основой расчета этих установок является решение системы уравнений теплового баланса и теплопередачи для всех их элементов. Ввиду сложности полученной системы задача решалась на ЭВМ. Коэффициенты теплопередачи в подогревателях и ступенях конденсатора определялись конкретным расчетом, при этом учитывался слой загрязнений толщиной 0,5—I мм с теплопроводностью 5—6 ккал/(м · ч *°С). Непрокипание «перегретой» воды в ступенях расширения принято равным 0,2°С, коэффициент использования теплоты 0,98, потери давления в паропроводах отборного пара 10, в трубопроводах вторичного пара 5%.

Часть результатов для нескольких вариантов представлена в табл. 2-13; по ним нетрудно проследить влияние отдельных параметров на производительность и улучшение термодинамической характеристики испарительной установки. Увеличение числа ступеней и поверхности нагрева ведет к возрастанию производительности и а. В некоторых случаях (варианты 5—8) может оказаться выгодным внутренний регенеративный подогрев конденсата паром из последнего отбора.

Анализ результатов показывает, что для турбины К-800-240-3, очевидно, оптимальным является вариант 7. Если учесть, что из схемы исключается ПНД1 с площадью поверхности 1500 м2, то дополнительная площадь поверхности нагрева, связанная с испарительной установкой, составит 2450 м2, т. е. меньше, чем в испарителе поверхностного типа. Суточная выработка дистиллята при расчетном графике электрических нагрузок составит 50,7% часовой производительности котла, что удовлетворяет сформулированным выше требованиям. Эта же испарительная установка в регенеративной системе турбины К-500-240 допускает ее применение для энергоблоков 500 и 800 МВт.

На первом этапе освоения блочных испарителей мгновенного вскипания методы очистки пара не будут столь совершенны, как в испарителях поверхностного типа, и потребуется его дообессоливание на конденсатоочистках. Считается, что общее солесодержанне дистиллята на выходе из испарителей примерно будет 1,5—2,5 мг/л, что допустимо.

Необходимость экономии площади машинного зала обусловливает целесообразность башенной компоновки как многоступенчатого конденсатора, так и многоступенчатого расширителя. Установка должна быть легко доступна для внутренних осмотров и чисток, поэтому число ступеней не должно быть чрезмерным и оптимальное число ступеней, очевидно, не должно превышать шести — восьми. Необходимо подчеркнуть, что в отличие от испарителей поверхностного типа переход к многоступенчатым схемам в установках мгновенного вскипания не связан с пропорциональным увеличением числа единиц оборудования. Как многоступенчатый конденсатор, так и многоступенчатый расширитель могут быть выполнены в одном корпусе.

Результаты расчета блочных испарительных установок мгновенного вскипания для блоков 500 и 800 М13т

Выше отмечалась необходимость резервирования автономной испарительной установки, на которую греющий пар до пуска головного энергоблока должен подаваться от временной котельной, а в дальнейшем из коллектора собственных, нужд ТЭС. Особенность автономных установок состоит в том, что они должны выполняться практически всегда многоступенчатыми, чтобы производство дистиллята было достаточно экономичным.

В энергетике, в основном на ТЭЦ с барабанными котлами, освоены многоступенчатые испарительные установки поверхностного типа (рис. 2-18), состоящие из пяти — семи последовательно включенных по пару испарителей И-585 или И-600. В схеме имеются подогреватели для регенеративного подогрева питательной воды вторичным паром отдельных ступеней. По воде такие установки обычно имеют последовательную схему, т. е. питательной водой второй и последующих ступеней служит продувка предыдущих ступеней. В первый период эксплуатации производительность таких установок может достигать 100—120 т/ч. Но в дальнейшем, обычно через 2—3 года, производительность снижается из-за постепенного выхода из строя поверхностей нагрева и появления неплотностей во внутренних коммуникациях испарителей. Исследования показали, что малый срок службы элементов оборудования объясняется большой агрессивностью пара в ступенях. Во вторичном паре первой ступени происходит концентрирование кислорода до 100 мкг/кг и более, а свободной углекислоты — до 100 мг/кг даже при нормальной деаэрации и умеренной (около 1 мг-экв/л) щелочности питательной воды. При неудачных схемах отвода неконденсирующихся газов, большая их концентрация наблюдается и во вторичном паре остальных ступеней. В настоящее время разрабатываются методы внутриаппаратной термической декарбонизации и дополнительной деаэрации питательной воды.

Рис. 2-19. Многоступенчатая испарительная установка мгновенного вскипания.

/ — подвод греющего пара; 2 —линия продувки группы ступеней; 3 — конденсатор; 4 — циркуляционный: насос; 5 — линия продувки установки; ? — отвод дистиллята; 7 — линия питательной воды (высокоминерализованной и жесткой); 8 — водо-водяной теплообменник; 9 — дистиллятный насос; 10 — линия питательной воды (маломинерализованной).

Следствием агрессивности среды в многоступенчатых установках является большое содержание в дистилляте продуктов коррозии. Содержание железа может доходить до 300—500 мкг/л. Внедрение внутриаппаратной декарбонизации и рациональной схемы отвода неконденсирующихся газов позволит снизить концентрацию железа в дистилляте до 50—70 мкг/л, Применению установок рассматриваемого типа на ГРЭС с прямоточными котлами должно предшествовать тщательное изучение и совершенствование их водного режима.

Применение этих установок для концентрирования высокоминерализованных вод с высокой жесткостью практически невозможно из-за необходимости глубокого мягчения воды перед ними. На ГРЭС с запрещенными стоками более пригодны автономные испарители мгновенного вскипания, В настоящее время известны установки, разработанные Свердловским НИИхиммашем. Испарительные установки мгновенного вскипания могут быть укомплектованы конденсаторами и расширителями, для них предназначенными. Например,· семиступенчатыми расширителями и конденсаторами по варианту 7 (табл. 2-13) могут быть укомплектованы 14- и 21-ступенчатые установки мгновенного вскипания производительностью 100—180 т/ч при, максимальной температуре выпариваемой воды 100—120°С. Вариант 21-ступенчатой установки представлен на рис. 2-19. Недостатком таких установок по сравнению с установками НЙИхиммаша является необходимость в дополнительных циркуляционных насосах. Однако это обстоятельство может быть и их преимуществом. Дополнительные насосы позволяют организовать отдельные контуры циркуляции с индивидуальным водным режимом. В частности, группа низкотемпературных ступеней может быть приспособлена для глубокого упаривания высокоминерализованных сточных вод.