РАЗДЕЛ ВТОРОЙ

Надежность металла современных энергоустановок мощностью 500 и 800 МВт

ГЛАВА ШЕСТАЯ

СТРУКТУРА И СВОЙСТВА ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ

1. ОСНОВНЫЕ ТРЕБОВАНИЯ К МАТЕРИАЛАМ ОТВЕТСТВЕННЫХ ЭЛЕМЕНТОВ ЭНЕРГООБОРУДОВАНИЯ БЛОКОВ МОЩНОСТЬЮ 500 И 800 МВт

Требования к качеству сталей, применяемых в энергетике, в настоящее время достаточно четко определены. Однако с созданием мощных энергетических блоков, применением крупномасштабного оборудования, переходом энергоблоков на работу с большим количеством пусков и остановов требования к свойствам металла должны ужесточаться. Прежде всего это относится к металлу труб поверхностей нагрева, паропроводов, лопаточного аппарата турбин и корпусного оборудования, эксплуатационные условия которого характеризуются длительным действием высоких температур и специфических нагрузок (табл. 6-1 и 6-2).

Основными требованиями к металлу труб поверхностей нагрева энергоблоков мощностью 500 и 800 МВт являются жаростойкость, коррозионная стойкость и жаропрочность. При этом особое значение для обеспечения жаростойкости приобретают требования по соблюдению предельно допустимых температур эксплуатации в соответствии с ОСТ 108.030.01-75 «Котлы паровые. Методика коррозионных испытаний». Отклонение в сторону превышения максимально допустимых температур чревато резким ухудшением свойств металла. Установлено, что превышение допустимого уровня на 10—15°С для хромомолибденованадиевой стали и на 5—10°С для высокохромистой стали ЭИ756 резко повышает степень повреждаемости поверхностей нагрева.

Это объясняется тем, что, во- первых, допустимые температуры для сталей перлитного и мартенситно-ферритного классов, широко применяемых для труб поверхностей нагрева, находятся на верхнем пределе возможностей данной стали; во-вторых, в современных котлах применяют плавниковые трубы, качество изготовления которых требует улучшения; в-третьих, в котлах под наддувом сварные панели плавниковых труб при эксплуатации находятся в сложнонапряженном состоянии из-за дополнительных остаточных сварочных напряжений, возникающих при изготовлении таких жестких узлов. Поэтому даже при умеренных температурных разверках значительно снижается работоспособность поверхностей нагрева. Превышение предельно допустимых температур заметно увеличивает скорость коррозионных процессов отдельных участков поверхностей нагрева и прежде всего экранных труб, что является одной из основных причин повреждений современных котлов.

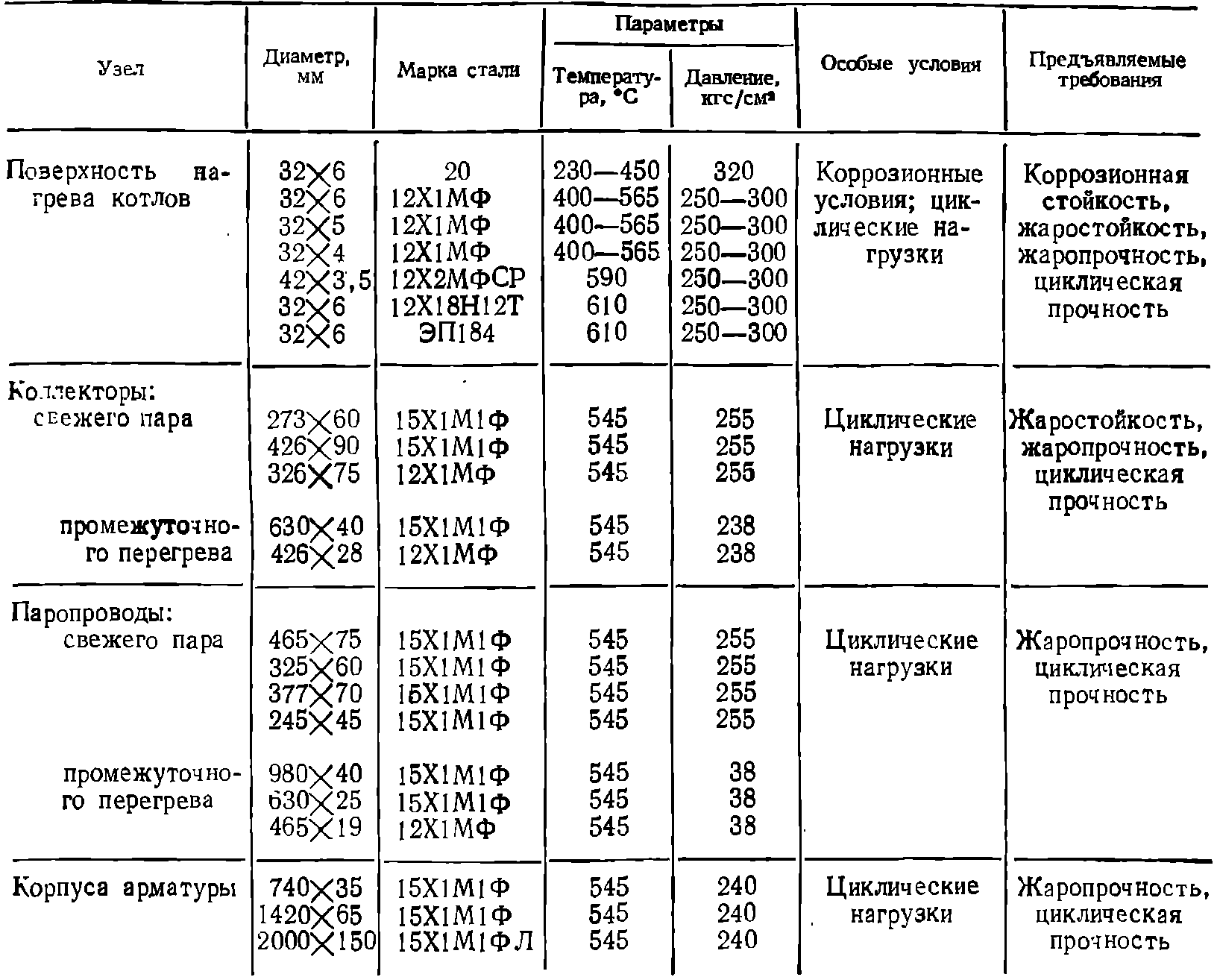

Таблица 6-1

Материалы трубных систем котлов и паропроводов энергоблоков 500 и 800 МВт

Превышение максимально допустимых температур эксплуатации отрицательно сказывается и на работоспособности труб поверхностей нагрева из сталей аустенитного класса, хотя в этом случае имеется достаточно большой запас как по жаростойкости, так и по жаропрочности. Однако этот запас реализуется только при качественном изготовлении труб, в первую очередь гибов. Контроль за состоянием аустенитных труб на котлах энергоблоков мощностью 500 и 800 МВт показал, что отклонение от температурного режима термической обработки гибов этих труб на заводах- изготовителях (1080—1150°С для стали 1Х18Н12Т) приводит к снижению надежности элементов поверхностей нагрева. Перегрев при аустенизации способствует росту зерна (крупнее 3-го балла), а недогрев — неполному снятию наклепа в зоне деформации гиба.

Эксплуатационная надежность труб поверхностей нагрева определяется и прочностными свойствами металла при повышенных температурах (см. § 6-3).

Применительно к трубам поверхностей нагрева и паропроводам важно соблюдение гарантий по уровню жаропрочности в соответствии с действующими техническими условиями, при этом обязательна оценка микроструктуры основного металла как косвенного критерия, указывающего на длительную прочность стали (см. § 6-2).

Т а б л и ц а б-?

Материалы, примененные для основных деталей турбин блоков 500 и 800 МВт

Многолетние исследования, проведенные ВТИ, ЦНИИЧЕРМЕТ, ВНИТИ и ЦНИИТМАШ, позволили четко установить взаимосвязь микроструктуры с жаропрочностью .металла труб из сталей 12Х1МФ, 15Х1М1Ф и 12Х2МФСР, что первоначально нашло отражение в Приложении к МРТУ 14-4-21-67 (шкала рекомендованных и нерекомендованных микроструктур), В дальнейшем эта шкала была доработана и микроструктуры получили наименование «сдаточной» и «браковочной».

Выборочная проверка металла труб поверхностей нагрева и паропроводов подтвердила наличие взаимосвязи микроструктуры с жаропрочностью, что свидетельствует о .необходимости соблюдения требований по структуре для элементов .котлов и паропроводов энергоблоков мощностью 500 и 800 МВт. Установленная ранее тенденция снижения общего уровня длительной прочности сталей 15Х1М1Ф и 12Х1МФ с изменением микроструктуры от сдаточной к браковочной (табл. 6-3) подтверждена работами ряда организаций.

Таблица 6-3

Влияние микроструктуры сталей 15X1 ΜΙФ и 12Х1МФ на длительную прочность (по данным ВТИ)

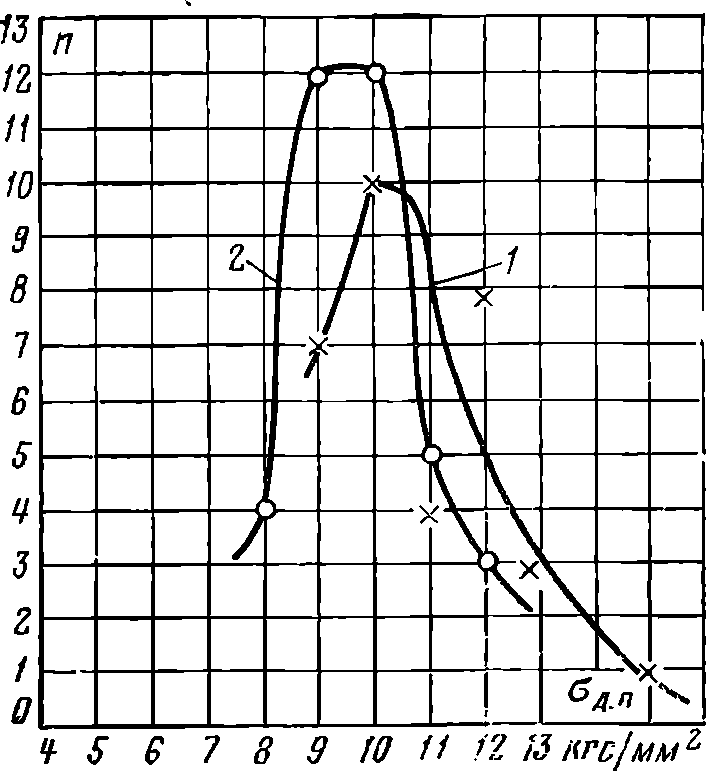

Как видно из таблицы, для стали 12Х1МФ наличие микроструктуры 1—5-го баллов обеспечивает длительную прочность в пределах допускаемого уровня (рис. 6-1). Анализ жаропрочных свойств металла промышленных труб с рекомендованной структурой в исходном состоянии позволил установить, что уровень длительной прочности при 565°С за 100 ч для стали 15Х1М1Ф преимущественно составляет 10 кгс/мм2, а для стали 12Х1МФ — 9 кгс/мм2 (рис. 6-2).

Тис. 6-1. Длительная прочность металла труб из стали 12Х1МФ с различным структурным состоянием (данные ВНИТИ).

---------- нормы по МРТУ 14-4-21-67;------------------ допускаемое отклонение на 20% от норм МРТУ; О — уровень. длительной прочности стали по МРТУ; ф — ниже требований МРТУ.

Рис. 6-2. Частотные кривые распределения уровня длительной прочности сталей 15Х1М1Ф (/) и 12Х1МФ (2) в исходном состоянии с рекомендованной структурой.

Одновременно было выявлено, что наличие браковочной структуры снижает длительную прочность стали почти на 3 кгс/мм2, или на 25—30% (рис. 1). Обеспечение требуемой структуры металла повышает почти на 50 тыс. ч ресурс службы труб при 565°С.

Известно, что технологические процессы (гибка, сварка, термическая обработка) заметно влияют на структуру и свойства металла труб.

Наибольшее число деталей с браковочной структурой трубных систем поставок 1971—1973 гг. приходится на гибы и коллекторы.

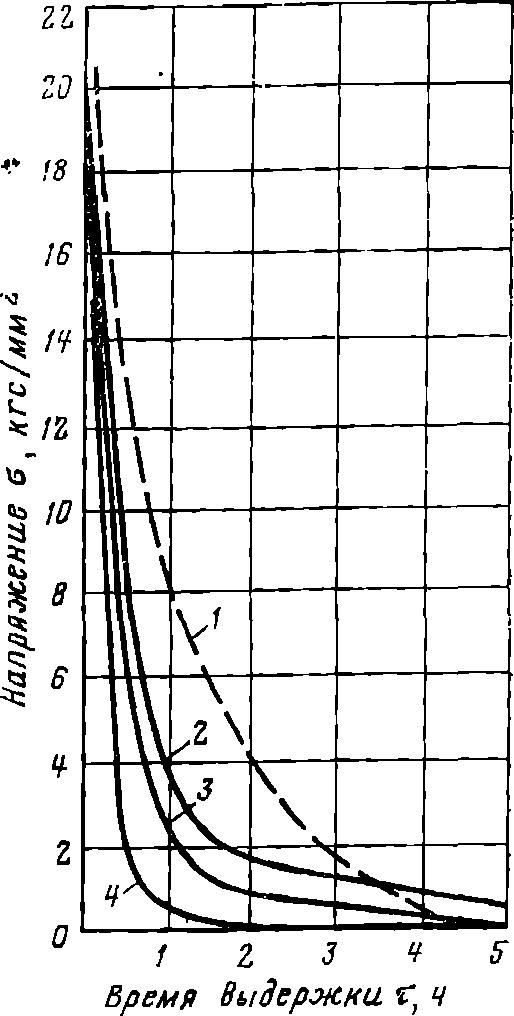

В частности, проводимая на котельных заводах двойная термическая обработка по режиму высокого отпуска (745±15°С) общей продолжительной выдержкой до 10 ч приводит к разупрочнению металла коллекторов с толщиной стенки более 45 мм из сталей 15Х1М1Ф и 12Х1МФ. В первую очередь это относится к зонам основного металла, примыкающим к сварным швам. Необратимые структурные изменения, характеризуемые миграцией легирующих элементов в карбиды, сфероидизацией и коагуляцией вторичных фаз в процессе высокого отпуска большой продолжительности, завершаются образованием браковочной структуры и локальным или общим снижением уровня длительной прочности металла. Исходя из этого важным является корректировка технологии изготовления элементов оборудования, обеспечивающей получение требуемой структуры и свойств. Целесообразно, например, корректировать режимы двойного отпуска при изготовлении коллекторов из стали 12Х1МФ при температуре 720—740°С с выдержкой 1 ч (первый отпуск) и 2 ч (второй отпуск).

Такой отпуск с сокращенным общим временем выдержки до 3 ч обеспечивает полную релаксацию· остаточных напряжений (рис. 6-3), предотвращает разупрочнение металла и гарантирует получение требуемого комплекса свойств (ударной вязкости, пластичности в надрезе, циклической прочности). Последнее подтверждается данными ЦНИИТМАШ, из которых следует, что в условиях малоцикловой усталости коэффициент прочности сварных соединений труб из сталей 15Х1М1Ф и 12Х1МФ после отпуска 750°С, 5 ч и 730°С, 2 ч одинаков.

Рассматривая качество металла поставляемых труб поверхностей нагрева и паропроводов, следует отметить необходимость сохранения жестких требований к их свойствам, в том числе требований к жаропрочности, жаростойкости, коррозионной стойкости, кратковременных свойств при повышенной температуре, требований к микроструктуре. Важным в связи с этим является улучшение качества выплавки стали (применение электрошлакового и вакуумно-дугового переплавов), совершенствование технологических процессов изготовления элементов оборудования (гибки, сварки, ковки, термической обработки, отливки), применение новых, перспективных сталей (см. § 6-5).

Рис. 6-3. Релаксация напряжений хромомолибденованадиевой стали при отпуске.

1 — наплавленный металл при 730°С; 2—4 — основной металл соответственно при 730, 720 и 740°С.

Несколько иные требования предъявляются к материалам основных элементов турбин мощностью 500 и 800 МВт.

Эти турбины изготовлены из перлитных хромомолибденованадиевых и высокохромистых сталей (см. табл. 6-2).

Для повышения надежности работы турбин необходимо предъявлять к материалам ответственных деталей ряд дополнительных требований.

Опыт эксплуатации современных мощных турбин показал, что оценка работоспособности и надежности наиболее ответственных деталей не может производиться только по классическим, привычным критериям — механическим свойствам, полученным при испытании на растяжение и ударную вязкость, или пределу длительной прочности.

Требования к кратковременным механическим свойствам, а также длительной прочности, длительной пластичности и релаксационной стойкости являются необходимыми, но недостаточными для обеспечения надежности эксплуатации оборудования и прогнозирования поведения различных материалов в конструкции при различном характере приложения действующих нагрузок.

В последние годы как в нашей стране, так и за рубежом наибольшее внимание уделяется изучению проблемы сопротивления металла хрупким разрушениям, определению вязкости разрушения в условиях статического, динамического и циклического нагружений (многоциклового и малоциклового) с привлечением научных достижений и разработок в области линейной механики разрушения и других смежных наук.

Знание сопротивляемости металла хрупким разрушениям с определением переходной температуры хрупкости по критерию 50% вязкой составляющей (волокна) в изломе· ударного образца или другим критериям очень важно для оценки несущей способности металла роторов, дисков и лопаток.

Поковки цельнокованых роторов, валов и насадных дисков относятся к группе заготовок, которые требуют детальных испытаний механических свойств и индивидуального контроля за качеством различными методами в соответствии с техническими условиями. В настоящее время технические условия на изготовление этих элементов пересматриваются в направлении повышения требований к качеству и введения дополнительных методов контроля: определение переходной температуры хрупкости и механических свойств металла ротора.

Для рабочих и направляющих лопаток мощных турбин применяют высокохромистые стали преимущественно электрошлаков ого переплава (см. табл. 6-2).

Проводится внедрение перспективных титановых сплавов для рабочих лопаток последних ступеней. Наибольший интерес представляет опыт эксплуатации титановых лопаток длиной 960 мм, изготовленных из штампованных заготовок длиной 1100 мм и отработавших более 50 тыс. ч на турбине № 1 К-300-240 Конаковской ГРЭС. Работоспособность лопаток из титановых сплавов не вызывает сомнения, однако существуют известные технологические трудности при их изготовлении, в частности противоэрозионное упрочнение входных кромок. При этом наиболее важно и трудно обеспечить требования повышения сопротивления титановых сплавов развитию трещин.

Применяемые для лопаточного аппарата марки сталей обеспечивают надежность эксплуатации при условии повышения качества изготовления лопаток и ужесточения внутризаводского контроля на всех технологических операциях.

Опыт эксплуатации корпусных деталей из сталей 15Х1М1ФЛ и 20ХМФЛ показал, что в них периодически образуются трещины, которые приходится выбирать, а места выборок заваривать. Исследования выявили значительную неоднородность механических свойств и низкие значения пластичности и ударной вязкости металла крупных и сложных по форме отливок. Улучшение однородности свойств требует применения повышенных скоростей охлаждения в толстых сечениях отливки при нормализации, что может быть достигнуто принудительным охлаждением в специальных камерах.

Исследованиями установлено, что для обеспечения надежности работы корпусных деталей турбин, в том числе для повышения сопротивления металла образованию и развитию трещин, необходимо внести изменения в действующие технические условия, а именно повысить нижнее значение предела текучести при комнатной температуре до 35 кгс/мм2 и снизить верхнее до 50 кгс/мм2.

Такие пределы механических свойств, как показали исследования, обеспечат достаточное сопротивление металла развитию трещин, что является необходимым условием повышения надежности. Повышение надежности эксплуатации литых корпусных деталей требует повышения качества отливок. Это связано с совершенствованием как технологии литейного производства и термической обработки, так и методов и средств контроля;