Медными сплавами благодаря высокой коррозионной стойкости, сочетаемой со значительной теплопроводностью, оснащаются различные трубные системы теплообменных аппаратов. Наиболее целесообразно использовать их для трубок конденсаторов турбин. В табл. 5-2 приведены рекомендации по выбору марки медных сплавов для различных теплообменных аппаратов. Эта таблица составлена применительно к условиям работы блоков закритических параметров на основе существующих технических условий, ОСТ на теплообменные аппараты, а также рекомендаций по применению конденсаторных трубок из различных материалов с учетом накопленного эксплуатационного опыта.

Конденсаторы блоков закритических параметров в настоящее время оснащены в основном трубками из медно-никелевого сплава МНЖ-5-1. Трубные системы регенеративных подогревателей низкого давления для энергоблоков 500 и 800 МВт до 1976 г. изготавливались из нержавеющей стали 1Х18Н9Т. С принятием ОСТ 108.271.17-76 на поверхностные подогреватели низкого давления для систем регенерации трубные системы ПНД могут оснащаться также сплавами ЛО-70-1 и МНЖ-5-1.

Изготовление подогревателей с поверхностью нагрева из нержавеющих труб для блочных ТЭС допускается по специальным заказам и рабочей конструкторской документации, согласованным в установленном порядке. Металл трубных элементов охладителей в конденсатном тракте, т. е. охладителей контура газоохладителей генератора, а также выносного охладителя конденсата греющего пара и вакуумного охладителя пара из крайних камер уплотнений, должен соответствовать марке металла ПНД. Трубные элементы охладителей эжекторов блочных ТЭС необходимо изготавливать из сплава МНЖ-5-1.

Анализ опыта эксплуатации конденсаторов турбин и других теплообменных аппаратов показывает, что на многих электростанциях наблюдается преждевременное коррозионное разрушение трубок, снижающее надежность и экономичность работы. Во многих случаях причина разрушения трубок — их плохое качество, в том числе наличие остаточных напряжений, а также повышенная агрессивность охлаждающей воды из-за загрязнения ее промышленными и бытовыми стоками и установка в конденсаторах трубок из сплавов, не соответствующих качеству охлаждающей воды [5-1].

Поскольку трубки в крупных конденсаторах не могут заменяться частично, уже после отглушения 10—15% трубок возникает необходимость замены их всех.

На долю трубок из мышьяковистых латуней, которые стали применяться в СССР с 1963 г., приходится наибольшее число повреждений из-за образования поперечных трещин.

Легирование латуней мышьяком было вызвано необходимостью снижения обесцинкования труб в связи с ухудшением качества охлаждающих вод. Однако оптимальное содержание мышьяка пока еще не установлено.

Трубки из мышьяковистой латуни ЛМШ-68-0,06 на многих ТЭС были заменены в результате коррозионного растрескивания после 25—30 тыс. ч эксплуатации. Также неудовлетворительно работали трубки из латуни ЛАМШ-77-2-0,06 на одной ТЭС. использующей в качестве охлаждающей оборотную воду солесодержанием 1230—1980 мг/л, жесткостью 3,4—4 мг-экв/л и содержанием ионов хлора 450—800 мг/л.

Осмотр повреждений на этой станции показал наличие во всех случаях кольцевых трещин, вплоть до полного обрыва трубок в средней части. В то же время на двух других энергоблоках станции конденсаторные трубки, изготовленные из медно-никелевого сплава МНЖ-5-1, проработали более 10 лет. Число заглушенных труб составляет не более 150 шт.

Согласно зарубежным рекомендациям латунь ЛО-70-1 не должна применяться при солесодержаиии охлаждающей воды более 1000 мг/л, а ЛОМШ — более 3000 мг/л.

Если язвенный и эрозионный износ зависят в основном от состава и скорости протекания охлаждающей среды, то коррозионное растрескивание связано главным образом с химическим составом и свойствами самого металла.

Основные технологические причины плохого качества труб из латуней: повышенное содержание мышьяка, вызывающее усиление межкристаллитной коррозии; несовершенство литья, приводящее к неоднородной структуре; отсутствие операций, облагораживающих поверхность труб (скальпирование слитков или прессование с «рубашкой», окончательная отделка труб); применение электроконтактного отжига; проведение отжига на устаревших электропечах, приводящее к большому разбросу свойств и не гарантирующее получение регламентированного зерна; применение правки без последующего низкотемпературного отжига, существенно повышающее склонность к коррозионному растрескиванию; отсутствие дефектоскопического контроля.

Дефекты на поверхности трубок из сплава МНЖ-5-1 встречаются в виде раковин, закатов, шелушения, расслоения не только по поверхности, но и в сечении трубки, а иногда и в глубине металла.

Пониженный уровень пластических свойств, по-видимому, вызван и тем, что отдельные трубки поставляются не в полутвердом, а в твердом состоянии. Вследствие этого при раздаче и бортовании могут образовываться трещины. Структура сплава МНЖ-5-1 состоит из зерен α-твердого раствора. При этом в дефектных трубках могут быть зерна со следами пластической деформации.

По сравнению с латунью трубки из медно-никелевых сплавов в полутвердой поставке обладают повышенной коррозионной и эрозионной стойкостью и допускают более высокие скорости течения охлаждающей воды. Их значительное преимущество — нечувствительность к коррозионному растрескиванию, вызываемому аммиаком. Это свойство особенно важно, поскольку аммиак часто присутствует в загрязненной воде.

Рис. 5-9. Внутренняя поверхность конденсаторных трубок МНЖ-5-1 до травления после 20 тыс. ч эксплуатации; солесодержанне охлаждающей воды до 3900 мг/л, С1~=700 мг/л.

Медно-никелевый сплав МНЖ-5-1 устойчив в средах, содержащих до 10 мг/л аммиака и нитритов (в пересчете на азот). Практически все медно-никелевые сплавы легируются железом и марганце. Эти сплавы по структуре являются твердыми растворами. Введение в медно-никелевые сплавы добавок железа и марганца облегчает образование защитных пленок.

На поверхности медно-никелевых сплавов происходит образование в основном фазовых окислов СигО, СиО и Си (ОН) 2. Количество их уменьшается с ростом содержания никеля. При содержании в сплавах свыше 50% никеля фазовых окислов вообще не образуется.

Коррозионные пленки медно-никелевых сплавов в растворе хлорида натрия состоят в основном из СигО и Си(ОН)С1. В сплаве с 1,5% железа обнаружена, кроме того, сложная окисная железосодержащая фаза.

Увеличение коррозионной стойкости медно-никелевых сплавов, в которых железо находится в твердом растворе, происходит вследствие уменьшения электронной проводимости закиси меди при внедрении ионов железа в дефектную структуру этого соединения.

Структура и состав поверхностного слоя, определяющие коррозионное поведение сплава, изменяются под воздействием среды. В зависимости от нее этот слой может в большей или меньшей степени обогащаться более стойким компонентом с образованием одной или нескольких коррозионных структур. Прочность и характер связи кислорода или кислородсодержащих соединений с поверхностью металла в значительной степени определяют его коррозионную стойкость.

Среды, омывающие по обе стороны трубную систему ПНД, практически не различаются для энергоблоков различной мощности. Поэтому проблемы, не решенные для энергоблоков 300 МВт, еще в большей степени осложняют работу энергоблоков 500 и 800 МВт.

Для эксплуатируемых энергоблоков закритического давления проблема снижения выноса меди из регенеративного тракта низкого давления решена заменой материала трубных систем подогревателей на нержавеющую сталь. Однако в соответствии с ОСТ на ПНД их системы смогут изготавливаться . из медных сплавов ЛО-70-1 и МНЖ-5-1, не опробованных еще для этих условий эксплуатации.

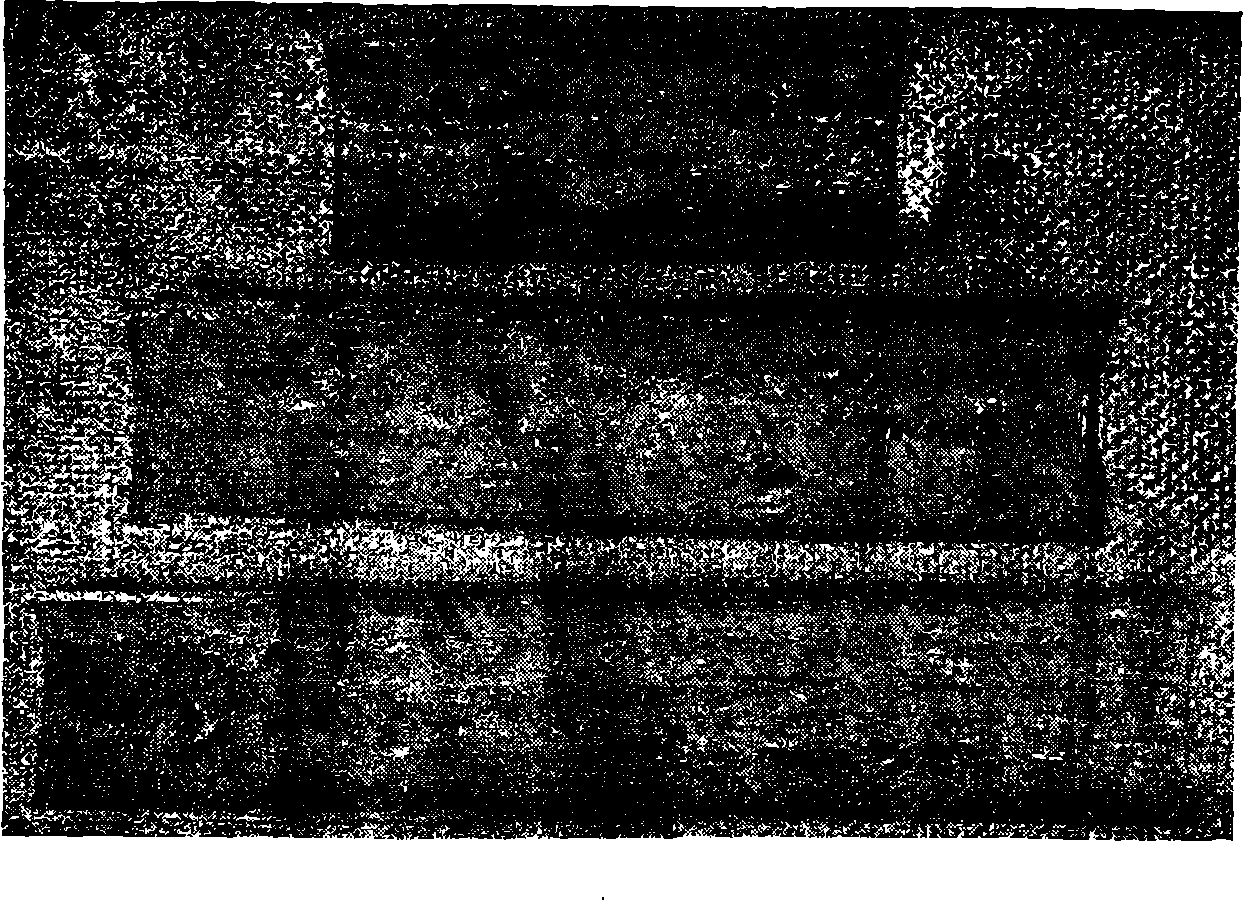

Необходимо учитывать, что поверхность нагрева и номинальные расходы питательной воды непропорциональны для энергоблоков 300, 500 и 800 МВт:

Рис. 5-10. Коррозия конденсаторных трубок из сплава МНЖ-5-1 под отложениями (20 тыс. ч эксплуатации); солесодержанне охлаждающей воды до 300 мг/л, С1_ до 25 мг/л.

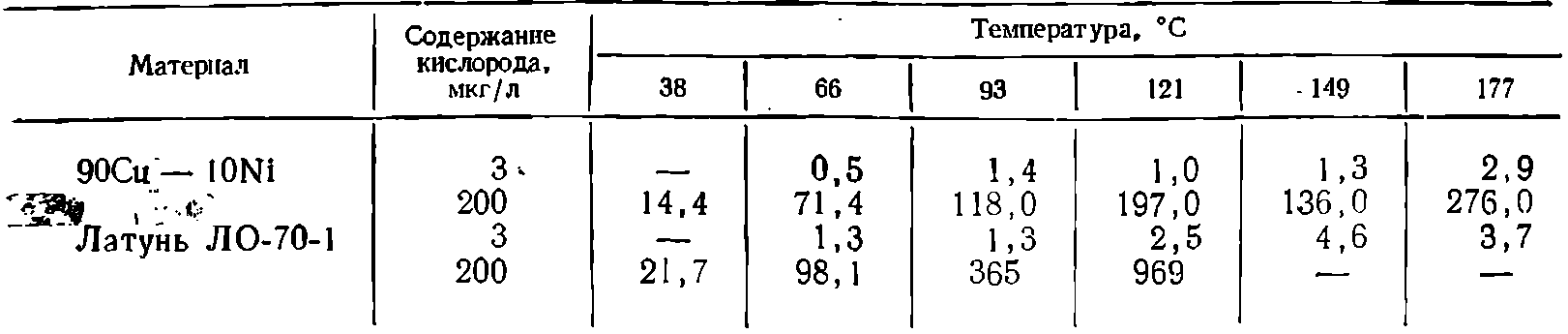

Таблица 5-3

Скорость перехода продуктов коррозии· мг/(м2 · мес), в нейтральной воде при различных температурах

Поэтому при работе оборудования тракта низкого давления возможно увеличение выноса меди из подогревателей энергоблоков 500 и 800 МВт соответственно в 1,8 и 2,3 раза больше, чем у энергоблоков 300 МВт.

В табл. 5-3 представлены данные о скорости перехода продуктов коррозии в систему с поверхности медных сплавов в нейтральной воде [5-6].

Дозировка гидразин-гидрата в обессоленный конденсат при избыточной концентрации N2H4 не более 30 мкг/л в питательной воде (при дозировке химических реагентов, в конденсатно-питательный тракт) заметно не изменяет значения pH, близкого к нейтральному.

Таким образом, как видно из табл. 5-3, при удовлетворительном водно-химическом режиме скорость коррозии испытанных латуней мала (не более 0,01 мм/год). Практика эксплуатации блоков показывает, что в первых двух или трех подогревателях утонения стенок латунной трубки Л-68 (6 = 0,75; 1±0,1 мм) со стороны питательной воды практически не наблюдается. В этих ПНД температура пара не достигает 300°С, а давление питательной воды в трубках превышает давление, соответствующее температуре насыщения на выходе из ПНД, на 4—5 кгс/см2. Для энергоблоков с.к.д. характерно разрушение латунной трубной системы последних ПНД.

Трубка, вырезанная из зоны конденсации пара ПНД4, визуально не имела заметного утонения. В то же время слой сплошного обесцинкования достигал в ней на участке гиба и нижней перегородки 0,36— 0,38 мм с внутренней стороны и 0,05— 0,07 мм с наружной при исходной толщине трубки 0,75 мм. На входе воды возле трубной доски наблюдались лишь следы обесцинкования, тогда как на выходе воды толщина внутреннего слоя обесцинкования составляла 0,23—0,25, наружного 0,13— 0,15 мм.

Характер разрушения трубок ПНД5 на другой ГРЭС отличался от вышеописанного тем, что утонение трубок происходило без заметного обесцинкования. Четырехходовая водяная камера этого подогревателя до ввода в эксплуатацию была переделана на двухходовую для снижения в 2 раза расчетной скорости воды в трубках.

При различных нагрузках энергоблока ПНД5 проработал 40 775 Ч и был заменен на аппарат с трубной системой из нержавеющей стали. К моменту разборки трубного пучка в зоне охлаждения пара из 207 трубок была заглушена 141, причем 15—20 еще до начала эксплуатации аппарата. В зоне конденсации в общей сложности заглушены 22 трубки — около 2% общего количества.

Больше всего были разрушены входные участки трубок зоны охлаждения пара. В некоторых отверстиях трубной доски утонение произошло на всю толщину трубки и по ее длине на 4—5 мм. Выходные участки незаглушенных трубок зоны охлаждения пара практически полностью были утонены. В большинстве заглушенных трубок имелись свищи в местах гибов (рис. 5-11).

Выходные участки трубок зоны конденсации имели значительно меньшее утонение. В зоне охлаждения пара трубки были утонены по всей длине со стороны питательной воды. Средняя толщина стенки в этой зоне 0,6 мм при исходной 1 мм, а утонение стенки трубок в отдельных местах зоны конденсации наблюдалось на входных и выходных участках. Толщина стенки трубок под трубной доской в зоне конденсации составляла в среднем 0,8 мм. На основе анализа повреждений трубной системы, обнаруженных в период полной разборки двухходового подогревателя, можно сделать вывод о преимущественном влиянии на разрушение латунных трубок из Л-68 высокой температуры питательной воды в зоне охлаждения пара и на участках трубок зоны конденсации, омываемых паром после охладителя.

Рис. 5-11. Утоншение трубок на участке трубной доски со стороны входа (а) и выхода (б) питательной воды (зона охладителя пара) в подогреватель ПН-400-26-7-1 блока с. к. д. (стрелками указаны места разрушения пробок).

В зону охлаждения пара поступала вода с расчетной температурой всего на 5°С меньше температуры насыщения. Вероятно, разрушение трубок ускоряется вследствие возникновения пульсаций температуры в зоне начала закипания. Уменьшение скорости питательной воды при переходе на двухходовой поток по данным ЦКТИ сказывается на увеличении срока службы трубок поверхности нагрева зоны конденсации, так как значительно уменьшаются местные сопротивления и возможность вскипания питательной воды, но надежная эксплуатация трубок зоны охлаждения пара при этом не обеспечивается.

В связи с тем, что латунные трубные элементы в зоне охладителя пара ПНД (последних по ходу питательной воды) быстро выходят из строя, необходимо их изготавливать из нержавеющей стали 1Х18Н9Т (12,5% общего количества трубок подогревателя).

Водно-химический режим оказывает значительное влияние на вынос продуктов коррозии медных сплавов. Имеются противоречивые мнения о точках ввода и совместном или раздельном дозировании аммиака и гидразин-гидрата в конденсатный тракт. Ряд исследователей [5-3] считает, что при наличии оборудования, изготовленного из медных сплавов, регулировать pH питательной воды с помощью аммиака целесообразно в тракте после деаэратора (на всасе бустерных насосов). Ввод аммиака в данной точке тракта позволит избежать влияния его, а также больших значений pH (более 8,8) на латунные трубки ПНД.

Однако значение pH = 9,1 ±0,1 для питательного тракта можно обеспечить с помощью аммиака только на конденсатном тракте. Уже в последнем ПНД по данным ЦКТИ отдельные группы трубок могут иметь температуру воды на выходе на 10°С выше средней (156— 161°С).

Практически колебания концентрации аммиака от 500 до 1000 мкг/л при температуре воды 180°С изменяют истинное значение pH от 5 до 7,3. При этих pH процент свободного аммиака, влияющего на коррозию, незначителен. Эксплуатационные данные показывают, что в конденсатном тракте в присутствии небольших избытков (30 мкг/л) гидразин-гидрата несколько снижается вынос меди с поверхностей трубок ПНД из-за некоторого уменьшения концентрации кислорода.

Однако возможности по удалению кислорода из питательной воды гидразин-гидратом даже при температуре 200°С ограничены. По некоторым данным, остаточное содержание кислорода при этом не ниже 5 мкг/л.

Рис. 5-13. Анодные поляризационные кривые сплава МНЖ-5-1 в 0,2 и. растворе Na2S04 при t=25°С и различных pH.

Рис. 5-12. Анодные поляризационные кривые латуни Л-68 при различных pH 0,2 и. раствора Na2S04 при /=25°С и различных pH.

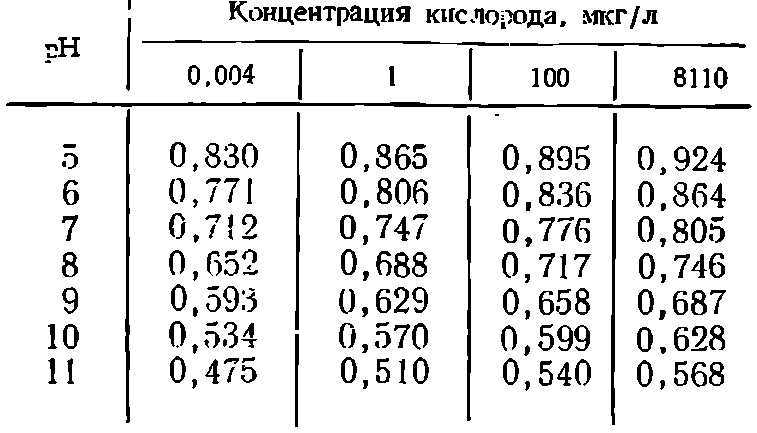

Т а б л и ц а 5-4

Термодинамические потенциалы кислородного электрода

при различных pH среды и концентрациях кислорода;

Коррозия медных сплавов при гидразинной обработке во многом определяется потенциалом кислородного электрода и электропроводностью среды. Как видно из табл. 4, даже активирование гидразина с целью наиболее полного удаления кислорода в питательном тракте менее эффективно для снижения потенциала кислородного электрода, чем регулирование pH.

В то же время повышение pH до 9,3—9,5 благоприятно сказывается па торможении анодного процесса растворения латуни Л-68 и сплава МНЖ-5-1 при низких плотностях тока (рис. 5-12 и 5-13).

Известно, что защитные свойства медных сплавов определяются состоянием поверхностных окисных пленок. Нахождение оборудования в резерве или ремонте при отсутствии надежных способов консервации ПНД может привести к разрушению защитных пленок. Окисная пленка, образующаяся на медных сплавах, обычно состоит из двух слоев: слоя Си20, проникающего от первоначальной поверхности стенки в глубь последней,. и слоя Си20—СиО, нарастающего снаружи стенки. В зависимости от ряда условий соотношение толщин этих слоев может быть различным, причем наружный слой образуется обычно единичными кристаллами. С нестабильностью защитного окис ного слоя связаны в определенной мере различные виды коррозионного и эрозионно-коррозионного разрушения труб.

Взаимодействие гидразина с кислородом и окислами меди идет по следующим реакциям:

![]()

Рис. 5-14. Диаграмма выноса соединений меди в питательную воду после ПНД4 при частых пусках-остановах блока с. к. д.

Ввод избыточных количеств N2H4 в конденсат для связывания кислорода и регулирования pH перед ПНД после пуска оборудования может способствовать выносу больших количеств меди в питательный тракт.

Скорость реакции гидразина с ионами меди существенно возрастает с повышением температуры и зависит от pH.

При частых пусках-остановах оборудования и отсутствии надежных методов консервации ПНД повышенное содержание гидразин-гидрата в конденсатном тракте (более 40 мкг/л) может создать благоприятные условия для выноса меди. Следовательно, восстановление гидразином защитных окисных пленок на поверхности медных сплавов может дать и отрицательные результаты. В то же время частичное восстановление и удаление неплотных окисных слоев, особенно СиО, благоприятно для коррозионной стойкости медных сплавов и в период, останова оборудования может регулировать критические толщины, окисных пленок.

Водный режим растолок блоков должен обеспечивать быструю отмывку оборудования и восстановление защитных пленок на металле, в том числе на поверхности теплообменных аппаратов. От этого зависит скорость стабилизации содержания продуктов коррозии в питательной воде при номинальных параметрах работы энергоблока. Растопки энергоблоков сопровождаются увеличением концентрации всех примесей в воде и поэтому значительно увеличивают количество отложений в котле и турбине.

Как видно из рис. 5-14, особенно большое влияние на ухудшение водно-химического режима оказывают простои оборудования свыше 2 сут (без консервации). Максимальный вынос меди после пуска энергоблока не показан, так как отбор проб производился через 1—2 сут. Отработка технологии химических промывок тракта ПНД производилась ма энергоблоках в предрастопочный период при пуске конденсатных насосов в обессоливающей установке по замкнутой схеме. Так как схема конденсатного тракта для энергоблоков 500 и 800 МВт практически не отличается от схемы для энергоблока 300 МВт, промывки возможны и на этих энергоблоках.

Первоначальные испытания показали малую эффективность водных промывок без добавки химических реагентов. Химическая промывка производится гидразин-гидратом при постепенном увеличении концентрации реагента в воде замкнутого контура. Дозировка 3—5%-ного раствора гидразин-гидрата с расходом 100 л/ч производится перед конденсатным насосом второй ступени с включением в замкнутую схему предварительно намытого целлюлозного фильтра.

Дозировка отключается при концентрации в контуре 800—1000 мкг/л N2H4. Ориентировочная продолжительность промывки 2—3 ч.

ιΒ первоначальный период промывки по замкнутому контуру содержание меди достигает 800—1000 мкг/л, а железа 2500— 3000 мкг/л. Удаление ионов меди и железа из раствора производили при дозировке в контур 0,9—1 % раствора аммиака до получения шлама при рН=9,8-ь 10,0. Шлам удалялся при многократном пропуске раствора через целлюлозные фильтры с последующей доочисткой на ионообменных фильтрах.

При постоянных промывках энергоблоков целесообразно сооружение или выделение из существующих на станции специального бака для сбора грязного конденсата с повышенным pH, чтобы исключить операции доочистки на ионообменных фильтрах в Н-ОН-форме. Вместимость бака определяется в каждом конкретном случае режимом работы станции и количеством блоков, работающих с частыми пусками-остановами. Собранный в баках грязный конденсат подлежит очистке на автономной конденсатоочистке, при этом целесообразно катионит иметь в аммонийной форме.

При обработке питательной воды аммиаком могут создаваться условия для возникновения коррозии конденсаторных трубок со стороны конденсирующегося пара: присутствие наряду с аммиаком кислорода, поступающего с присосом воздуха в вакуумные системы.

Установлено, что подобная коррозия и ее локализация существенно зависят от конструктивных особенностей конденсаторов и условий их эксплуатации. В частности, при низких нагрузках турбин аммиачная коррозия может усиливаться из-за увеличения концентрации аммиака в паровоздушной смеси, отсасываемой из конденсатора, и в конденсате воздухоохладителя. Так, трубные элементы охладителей эжекторов на энергоблоках 300 МВт, изготовленные из латуни Л-68, выходят из строя через 40 тыс. ч эксплуатации вследствие утонения стенок трубок.

Для регулирования pH питательной воды в энергоблоках закритических параметров наряду с аммиаком применяют также и некоторые летучие амины: морфолин (C4H9ON), циклогексила мин (СбНщМ), пиперидин (C5H4N) и др. Для правильного использования важны в первую очередь их свойства как оснований и как комплексообразователей. Одним из несомненных поводов для беспокойства при использовании регуляторов pH является влияние аминов на коррозию медных сплавов, особенно в зоне охлаждения воздуха, с учетом концентрирования газов в ней (например, для конденсатора К-15240 коэффициент концентрирования равен 10).

Рис. 5-15. Анодные поляризационные кривые латуни Л-68 в 0,01 м. растворе различных аминов при рН=10, i=25°C.

1 — аммиак; 2 — циклогексиламин: 3 — гидразин;

4 — морфолин; 5— NaOH; 6 — LiOTi; 7 — пиперидин.

Анализ кривых анодной поляризации (рис. 5-15) показывает, что при рН=9-=-10 растворение латуни в аммиачном растворе идет без заметного торможения. В растворах других щелочных реагентов, кроме гидразин-гидрата, смещение потенциалов электрода в положительную сторону (поляризация) при низких плотностях тока достигает заметных значений (50—100 мВ), при этом анодный ток уменьшается в растворах различных оснований в следующем порядке:

![]()

Указанные реагенты не проявляют по отношению к латуни специфического ингибирующего эффекта. Снижение коррозии под их воздействием, вероятно, обусловлено основными свойствами аминов: рК для аммиака при 25°С равно 4,75; для пиперидина 2,72; морфолина 5,64; циклогексиламина 3,36 и гидразина 6,07. Пиперидин является наиболее сильным основанием по сравнению с другими летучими щелочными реагентами, применяемыми в теплоэнергетике, и наименее коррозионно-активен по отношению к латуни.

Отсутствие ингибирующего эффекта в растворах морфолина и циклогексиламина проявляется при добавлении в растворы аммиака (рис. 5-16), отчего резко активируется латунь Л-68. С учетом того, что разложение морфолина и циклогексиламина приводит к появлению в конденсате аммиака, регулирование ими pH питательной воды, вероятно, не приведет к значительному снижению коррозии латунных трубок конденсаторов, особенно в зоне отсоса воздуха.

Рис. 5-16. Анодные поляризационные кривые латуни Л-68 в 0,01 м. растворе различных аминов с добавкой 0,005 м раствора аммиака: рН=10, t—25°С.

1 — морфолин; 2 — морфолин+ аммиак; 3 — циклогексиламин; 4 — циклогексиламин+аммиак.

Расположение и наклон анодных кривых при низких плотностях тока в растворах пиперидина, циклогексиламина и морфолина по отношению к кривым, полученным в растворах LiOH и NaOH, указывает на некоторое активирование электрода в перечисленных растворах из-за комплексообразующих свойств аминов.

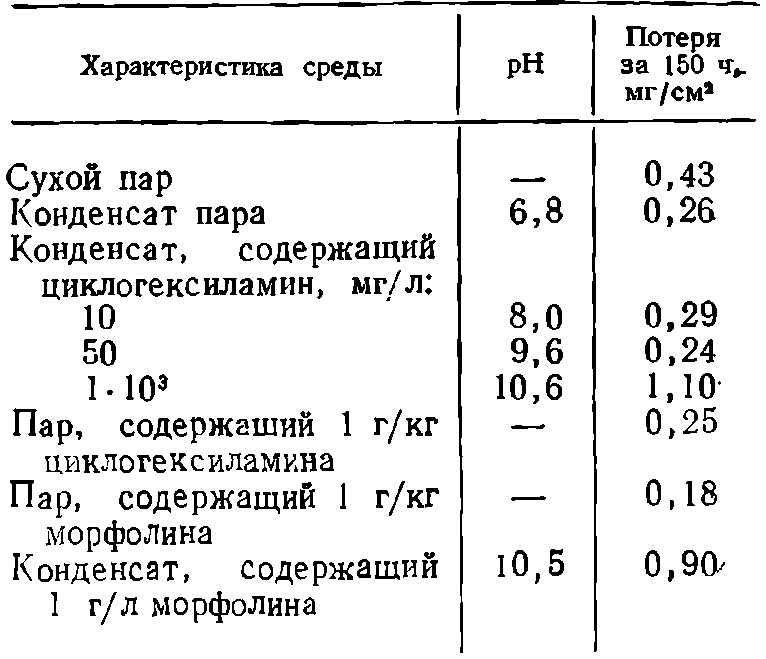

Т а б л и ц а 5-5

Скорость коррозии латуни ЛА-77-2 в сухом паре и конденсате

По данным [5-7] скорость коррозии латуни в чистом паре выше, чем в конденсате (табл. 5-5). При достижении высоких значений pH раствора (выше 10) путем дозировки аминов пленка конденсата может содержать значительные количества ‘этих веществ, что способствует усилению коррозии.

По данным ЦКТИ при исследовании распределения коррозионноагрессивных газов в конденсаторе энергоблока 300 МВт ЛМЗ с трубками из сплава МНЖ-5-1 максимальная концентрация меди была зафиксирована на входе потока отработавшего пара в конденсатор.

Содержание меди в этой точке зависит от исходной концентрации аммиака в свежем паре и имеет минимум (6 мкг/кг) при дозировании аммиака от 500 до 1500 мкг/кг.

При безаммиачном режиме, т. е. при полном отсутствии аммиака в свежем паре, содержание меди в данной точке возросло до 24 мкг/кг. При повышенной концентрации аммиака в свежем паре (2—3 тыс. мкг/кг) концентрация соединений меди составляла 40—60 мкг/кг.

В пробах конденсата из зоны охлаждения воздуха концентрация меди составляла 1,5—3 мкг/л. Незначительное повышение меди отмечалось лишь при высоких концентрациях аммиака в свежем .паре (более 2000 мкг/кг).

Максимальная концентрация меди (199 мкг/л) в конденсате на входе потока отработавшего пара в конденсатор наблюдалась в период пуска энергоблока при концентрации меди в паре 5,8 мкг/кг.

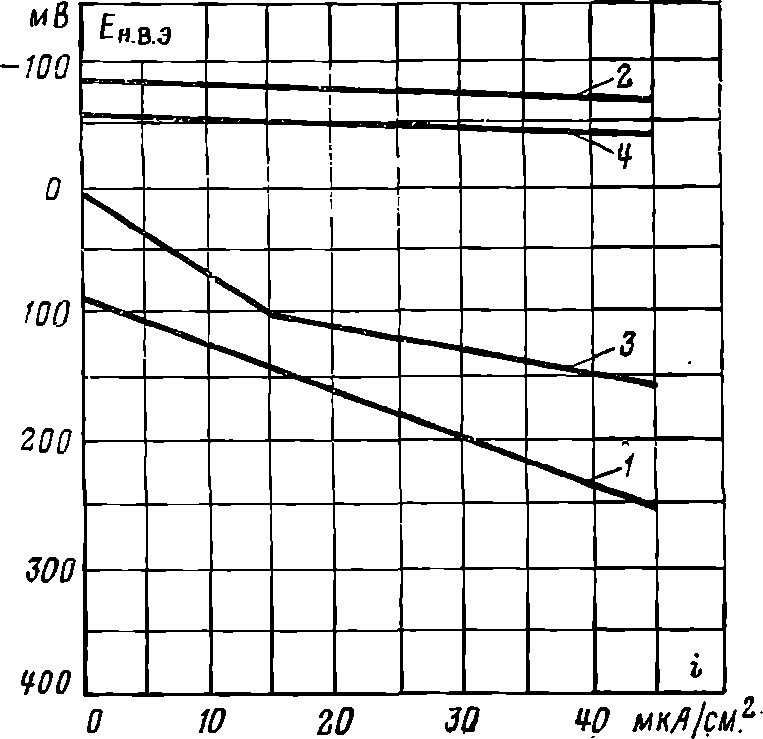

При содержании аммиака в свежем паре до 2000 мкг/кг и коэффициенте концентрирования в зоне воздухоохладителя до 10 коррозия конденсаторных труб из МНЖ-5-1 незначительна. На малую коррозионную агрессивность аммиачных растворов (до 20 тыс. мкг/кг) указывают также поляризационные кривые сплава МНЖ-5-1 (рис. 5-17).

Изучение причин разрушения конденсаторных труб показывает, что для предупреждения их коррозии необходимо строгое выполнение требований по контролю за качеством поступающих нД-ТЭС трубок и их хранению; поддержание в условиях эксплуатации достаточной чистоты поверхности трубок с водяной стороны; отказ от применения способов чистки трубок с водяной стороны, способствующих разрушению защитных пленок (резкие «тепло- смены» для высушивания и отслаивания органических отложений, химические чистки без ингибиторов). При останове конденсаторов на длительный срок трубки должны быть промыты чистой пресной водой.

Латунные трубки для теплообменных аппаратов должны изготовляться по ГОСТ 21646-76.

Трубки из МНЖ-5-1 для блочных и атомных станций должны заказываться преимущественно по ТУ 48-08-426-71, которые включают полный 100%-ный дефектоскопический контроль.·

Временно, до разработки технологии изготовления мышьяковистых латуней, необходимо ограничить их использование на блочных ТЭС. Перед монтажом латунных трубок необходимо производить контроль на отсутствие остаточных внутренних напряжений. Ранее отмечалось, что в производстве конденсаторных труб на заводах в настоящее время отсутствует ряд операций, способствующих улучшению качества труб: не выполняются обточка слитков, промежуточные отжиги и травление, окончательная отделка труб, отпуск после правки, 100%-ный дефектоскопический контроль.

Микроструктура отечественных мышьяковистых латуней неоднородна, отдельные зерна в 4—5 раз превышают основной размер зерна. Для получения однородной структуры, требуемой зарубежными стандартами, необходимо проведение отжига в проходных печах до размеров зерна 10— 25 мкм. Отжиги труб в таких печах обусловливают наименьший разброс размеров зерна и механических свойств.

Для повышения коррозионной стойкости конденсаторных труб особое внимание должно уделяться условиям транспортировки и хранения.

Для улучшения качества труб следует ограничивать содержание в металле следующих примесей: мышьяка в пределах 0,02— 0,04%, фосфора — менее 0,01%. Железо из ряда примесей переведено в разряд легирующих элементов с содержанием 0,07— 0,1%. Содержание олова ограничивается 0,05%. Это объясняется тем, что повышенное содержание перечисленных элементов увеличивает сколонность металла к межкристаллитной коррозии.

Волочение конденсаторных труб до готовых размеров с промежуточными отжигами, травлением и промывкой является в настоящее время единственной схемой, гарантирующей высокое качество труб в процессе их холодной деформации.

Заключительной операцией является струйная обработка — это один из основных элементов технологии производства латунных труб за рубежом, гарантирующий их высокую коррозионную стойкость. Даже после тщательного обезжиривания перед каждым отжигом в трубе остаются смазки, от разложения которых образуется неоднородный (и неконтролируемый) слой окислов. Струйный метод очистки внутренней поверхности труб смесью порошков АЬ03 (95%) и КгСггОг (5%) приводит к упрочнению на 10% поверхностного слоя трубы и образованию однородной поверхности с шероховатостью от 10 до 20 мкм.

Забор воды, предназначенный для охлаждения конденсаторов турбин, должен быть организован в таком месте, чтобы в конденсаторные трубки не поступали нефтепродукты, взвешенные и другие вещества, способствующие развитию коррозии. Должны быть приняты меры по предупреждению накипеобразования в конденсаторах турбин.

Наибольшей коррозионной стойкостью из имеющегося ассортимента конденсаторных трубок на блочных ТЭС обладает сплав МНЖ-5-1. При эксплуатации свыше 100 тыс. ч трубки из этого сплава ни на одной из блочных ТЭС не были заменены. Надо учесть, что при концентрации ионов хлора менее 300 мг/л вода практически неагрессивна к сплаву МНЖ-5-1 при соблюдении нормальных условий эксплуатации (скорость воды не менее 1,5 м/с, отсутствие отложений).

При загрязнении охлаждающей воды стоками, содержащими аммиак и нитриты, также необходимо использовать трубки из сплава МНЖ-5-1. Этот же сплав применяют при повышенном содержании в воде взвешенных частиц (более 25 мг/л), а также в условиях эрозионного воздействия воды.

Нормативные требования к качеству охлаждающей воды систем оборотного водоснабжения, разработанные в странах СЭВ применительно к конденсаторам турбин, следующие:

конденсаторов турбин, изготовленных из медных сплавов, является создание условий, при которых обеспечиваются сохранность защитных пленок и постоянное их возобновление в случае разрушения.

Одно из важных мест во всей системе мероприятий занимает регулирование состава и простейшая обработка охлаждающей воды конденсаторов.

Скорость охлаждающей воды в конденсаторных трубках должна быть не менее 1,5 м/с, особенно при наличии биологических отложений, так как осаждение взвесей на стенках трубок приводит к локализации коррозии.

Температура охлаждающей воды на выходе из конденсатора не должна превышать 45°С, особенно при наличии органических отложений, разлагающихся с образованием сульфидов и аммиака. Уменьшение расхода охлаждающей воды на конденсатор, приводящее к увеличению ее нагрева, неблагоприятно сказывается на коррозионной стойкости трубок. Обычно при повышенных нагревах воды более интенсивная коррозия наблюдается в трубках последнего хода охлаждающей воды.

При работе с температурой охлаждающей воды более 45°С на выходе из конденсатора необходимо введение в циркуляционную воду ингибиторов коррозии.

При использовании воды с высоким содержанием органических веществ (окисляемость более 10—. 15 мг/л 02) интенсивно протекает обрастание трубок.

Для борьбы с биологическими образованиями применяют хлорирование; дозу следует подбирать так, чтобы в воде, выходящей из конденсатора, содержание активного хлора не превышало 0,5 мг/л. Практикующееся на ряде станций высыпание сухой хлорной извести в поток охлаждающей воды не обеспечивает нужного режима хлорирования и отрицательно влияет на коррозионную стойкость медных сплавов.

Применения более дорогих трубок можно во многих случаях избежать, если принять меры для повышения стойкости металла против коррозии и эрозии, в частности, при обработке охлаждающей воды соединениями железа (вследствие образования при этом прочной и плотной окисной пленки на поверхности трубок с водяной стороны коррозия прекращается). Для этого в воду можно вводить сернокислое железо (железный купорос FeSOiX Х7Н20) или устанавливать в конденсаторе железные аноды.

Указанный способ защиты or коррозии, эффективный для ряда сплавов, в том числе и медно-никелевых, получает все более широкое применение во многих странах.

Дозирование в охлаждающую воду сернокислого железа или попадание в нее другим путем гидратированных окислов железа приводит, как показывают исследования [5-8], к образованию искусственной защитной пленки, располагающейся на собственной окисной пленке Си20.

Такая пленка представляет собой гомогенный слой окиси железа, кристаллическая часть которой состоит из у—FeO—ОН. Оба окисных слоя внутренне сцеплены между собой. На электронном микроскопе иногда обнаруживается также тонкий промежуточный слой, содержащий, по данным рентгенографии, FeCu02 и улучшающий, по-видимому, сцепление основных слоев.

Нанесенная окисная пленка, равномерно распределенная по всей поверхности, обладает большим электронным и ионным сопротивлением, что определяет ее повышенные защитные свойства. Она может успешно наноситься как на новые, так и на работавшие и подвергшиеся язвенной коррозии или эрозии участки металла. Образование окисной пленки является результатом электрофоретического осаждения частиц у—FeO—ОН под действием электрического поля, возникающего между покрытой пленкой Си20, поверхностью трубы и основным металлом. При дозировании сернокислого железа по истечении нескольких недель или большего срока (в зависимости от режима) на внутренней поверхности трубок образуется равномерный коричневый защитный слой толщиной до 75 мкм.

Непрерывная шариковая очистка способствует уплотнению и равномерности образующейся окисной пленки, поверхность которой становится при этом блестящей, а толщина уменьшается до нескольких микронов.

Для увеличения эффективности обработки желательно, чтобы в растворе имелись не хлопья гидроокиси железа, а ее золь, хорошо адсорбируемый катодной поверхностью металла.

При рН>7,5 происходит интенсивное выпадение из раствора хлопьев гидроокиси железа и снижение ингибирующего эффекта. Для формирования тонких железоокисных пленок, не ухудшающих теплопередачу конденсаторных трубок, можно применить формулу теоретического расчета обезжелезивания воды [5-4]. По ней можно определить скорость окисления закисного железа в окисное с учетом времени пребывания охлаждающей воды в конденсаторе:![]()

Как видно из этого уравнения, скорость окисления сильно возрастает с повышением pH воды и увеличением концентрации в ней растворенного кислорода. Наличие в воде растворенных солей меди и других окислителей, а также повышение температуры каталитически ускоряют процесс окисления Fe2+ в Fe34-. В этом случае константа К возрастает. Для каждого типа охлаждающей воды должно быть определено значение pH ускоренного формирования тонких защитных пленок в зависимости от условий pH исходной воды, наличия и концентраций окислителей и восстановителей, солесодержания, температуры и других факторов.

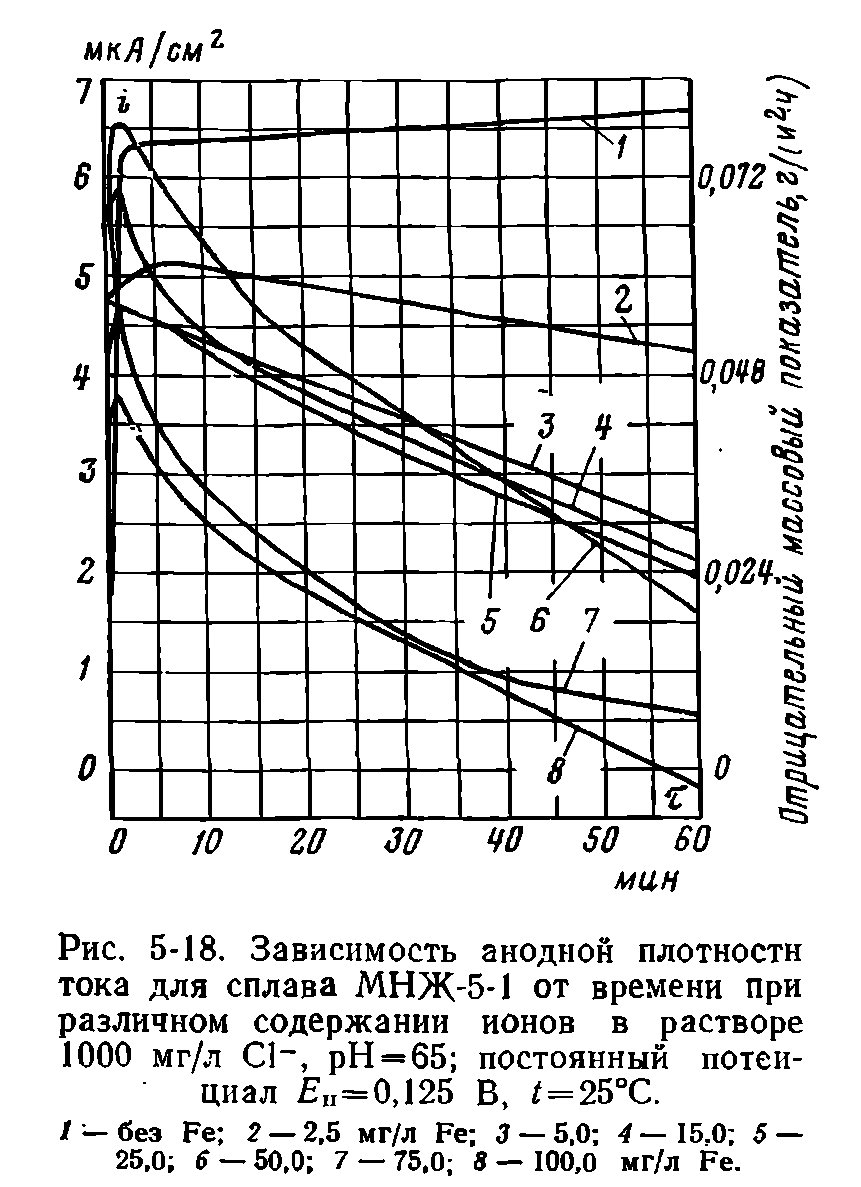

Влияние концентрации ионов железа исследовали на медно-никелевом сплаве МНЖ-5-1. Как видно из рис. 5-18, без дозировки сернокислого железа наблюдается небольшое увеличение тока растворения в течение 1 ч испытаний.

Введение в раствор ионов железа 2,5 мг/л значительно уменьшает плотность тока. Отмечается первоначальное резкое увеличение тока при дозировании реагента, указывающее на деполяризующую роль ионов трехвалентного железа. Однако примерно через 5 мин ток растворения уменьшается, особенно резко начиная с концентрации 5 мг/л Fe.

Как видно из рис. 5-18, после 1 ч дозировки сернокислого железа первоначальная плотность тока растворения уменьшается з 3—6 раз при увеличении концентрации железа от 5 до 70 мг/л. При 100 мг/л Fe концу часовых испытаний отмечается появление катодного тока, который указывает в перезарядку поверхности электрода. Это происходит в результате осаждения малорастворимых коллоидных частиц Fe(OH)3 с положительным зарядом с последующей дегидратацией:

![]()

Характер кривых показывает практическую возможность подавления коррозионных процессов при дозировании сернокислого железа. Однако возможность зашламления системы и ухудшения теплопередачи теплообменных аппаратов при большом содержании сернокислого железа заставляет отказаться от непрерывной дозировки или резко уменьшить концентрацию. Достаточная концентрация реагента в воде в первоначальный период обработки для форсирования образования пленки, вероятно, находится в интервале 5—10 мг/л Fe. Дальнейшее увеличение приводит к расходу реагента и небольшому дополнительному эффекту.

Кроме того, концентрация железа в месте сброса циркуляционной воды не должна превышать нормы ПДК (0,5 мг/л Fe), что достигается поочередной дозировкой реагента в одну из половин конденсатора путем разбавления.

Для форсированного нанесения защитного слоя необходимо выбирать время, в течение которого содержание органических веществ в охлаждающей воде будет самым низким. Хлорирование во время дозировки железного купороса необходимо прекращать.

Тепловая нагрузка конденсатора и повышенные температуры охлаждающей воды ускоряют построение защитных слоев.

Возможно применение различных вариантов и способов дозировки сернокислого железа. Например, ежедневное в течение 1 ч дозирование по 1 мг/л Fe в охлаждающую воду, ежедневное дважды по 30 мин дозирование по 1 мг/л Fe; непрерывное дозирование по 0,01 мг/л Fe; ежедневное дозирование по 0,04—0,06 мг/л Fe совместно с перманганатом калия (0,01—0,02 мг/л) и борной кислотой (0,01—0,02 мг/л) (в течение 6 недель) [5-5].

Создание защитного слоя можно контролировать путем измерения количества меди, выносимого из конденсатора с охлаждающей водой. Наряду с этим необходимо проводить периодический визуальный осмотр трубных досок в местах вальцовки трубок..

Количество дозируемого вещества · можно значительно понижать после построения хорошего защитного слоя, например до 0,01 или. 0,03 мг/л Fe, но не прекращать обработку.

Следует заметить, что большинство защитных слоев становятся хрупкими после высыхания. Вследствие этого старый защитный слой целесообразно полностью удалить, а при пуске в работу создать новый.

При отсутствии шариковой очистки трубок в процессе дозировки железного купороса необходимо обеспечить pH циркуляционной воды в интервале 5,5—5,7 путем дополнительного подкисления дозируемого реагента.