ГЛАВА ТРЕТЬЯ

ОЧИСТКА ТУРБИННЫХ КОНДЕНСАТОВ И КОНТРОЛЬ ЗА ИХ КАЧЕСТВОМ

1. ЗАГРЯЗНЕНИЕ ПИТАТЕЛЬНОЙ ВОДЫ ЭНЕРГОБЛОКОВ ПРОДУКТАМИ КОРРОЗИИ

Статистика показывает, что на большинстве блочных ГРЭС налажена четкая работа конденсатоочисток, обеспечивающая высокое качество обессоленного конденсата, характеризующееся содержанием Si02=3-F8, Na=0,6-f-3,0, Cu=

=2-4-4, Fe=3-M5 мкг/л и жесткостью до 0,2 мкг-экв/л.

В среднем степень поглощения на фильтрах конденсатоочистки различных соединений, присутствующих в конденсате турбин, при нормальном режиме работы энергоблоков составляет около 50%. Однако возможны отступления в ту пли другую сторону в зависимости от технологического режима конденсатоочистки.

Общее солесодержанне, определяемое присутствием растворенных электролитов в питательной воде, обессоленном конденсате и конденсате турбин, характеризуется удельной электрической проводимостью Н-катионированной пробы κ. На отечественных энергоблоках с. к. д„ κ изменяется в следующих пределах: для конденсата турбин 0,21— 0,45; для обессоленного конденсата 0,10—0,30; для питательной воды 0,17—0,30 при норме ПТЭ не выше 0,30 мкСм/см.

Отложения в тракте энергоблока в основном состоят из продуктов коррозии конструкционных материалов: на внутренних поверх

ностях нагрева котла образуются железоокисные, а в проточной части турбины — медножелезистые. Причина их образования — загрязнение обессоленного конденсата по конденсатно-питательному тракту соединениями железа и меди.

Повышенная скорость среды (2—2,5 м/с), обусловленная конструкцией ПНД и ПВД, усиливает загрязнение обессоленного конденсата и питательной воды соединениями меди и железа. Для снижения интенсивности коррозионноэрозионных процессов и уменьшения отложений окислов конструкционных материалов по пароводяному тракту на блоках с прямоточными котлами осуществляется коррекционная обработка питательной воды.

Повышение PH питательной воды в цикле прямоточных котлов возможно только такими реагентами, которые не увеличивают ее сухой остаток. Кроме аммиака и гидразина, к таким реагентам относятся летучие органические амины: морфолин, циклогексиламин, пиперидин и др.

Регулирование pH теплоносителя обусловлено необходимостью подавления процессов коррозии на низкотемпературных участках тракта с температурой 200°С и ниже. Контакт между водой и металлом приводит к развитию коррозии с водородной деполяризацией как в присутствии, так и в отсутствие кислорода.

Ионы железа, диффундируя через поры, образуют метастабильный слой гидрозакиси железа. Растворимость Fe(OHb при 100°С составляет 1,4 мг/л; вещество это в водном растворе диссоциирует по схеме:

Fe (ОН) 2->FeOH++OH- и далее

FeOH+->Fe2++OH-

Уменьшение скорости коррозии с водородной деполяризацией достигается путем повышения концентрации ОН- до рОН«5, что соответствует рН~9 при 25°С.

При таком показателе концентрации ионов гидроксила на основном конструкционном материале котлов и большинства элементов тракта питательной воды, т. е. на стали, создается достаточно прочная защитная пленка. На большинстве электростанций Советского Союза, равно как и на подавляющем количестве зарубежных ТЭС, для этого применяют дозирование аммиака, который нейтрализует угольную кислоту и повышает pH среды до заданного уровня.

Концентрация углекислоты, поступающей с присосами воздуха и охлаждающей воды в конденсаторы турбин мощных энергоблоков, может достигать 100—150 мкг/л [3-11.

Концентрация аммиака, которая требуется для создания определенного значения pH среды, зависит не только от содержания углекислоты, но и от температуры. В связи с изменением нейтрального значения показателя pH с ростом температуры за целесообразный критерий щелочной обработки воды при различных температурах принята концентрация ионов ОН-, из которых формируются защитные пленки на металле. Так, pH=9, определенному при комнатной температуре, будет соответствовать концентрация ионов ОН-=Ю-5, или рОН=5; Это значение рОН обычно принимают в качестве критерия щелочной обработки воды и при высоких температурах. Значение рОН, получаемое при обработке воды щелочными реагентами при данной температуре, определяется ионным произведением воды Kw и концентрацией ионов ОН-, дополнительно вносимых в среду, в частном случае— аммиаком.

При изменении температуры воды по питательному тракту энергоблока от 25 до 250°С в связи с увеличением электролитической диссоциации воды показатель рКш падает от 14,10 до 11,22, а константа диссоциации аммиака "при этом уменьшается на порядок [3-2] [с 1,8· 10-5 до 1,12-10-в (рис. 3-1].

Уменьшение электролитической диссоциации аммиака при повышении температуры среды в питательном тракте от 25 до 250°С обусловливает необходимость существенного увеличения концентрации аммиака для поддержания рОН на уровне 5,0.

Зная показатель рKw при данной температуре, можно определить значение pH, соответствующее принятому щелочному критерию (рОН=5), и, следовательно, концентрацию аммиака, необходимую для поддержания заданного режима. Например, расчеты показывают, что в конденсате при t=25°С для обеспечения рН=9 концентрация аммиака должна составлять 250 мкг/л, в питательной воде на выходе из деаэратора (i=180°C, рН=6,44)—должна быть не менее 650, а на тракте ПВД (i=250°C, рН=6,22) — 1400 мкг/л.

Однако при такой концентрации аммиака в конденсате турбины pH при t=25°С будет составлять 9,6, что создаст опасность коррозии медьсодержащих сплавов и нарушит надежную эксплуатацию конденсаторных трубок, особенно в зоне воздухоохладителя. При изготовлении конденсаторов турбин и эжекторов из медьсодержащих сплавов концентрация аммиака в паре на входе в конденсатор не должна превышать 3000/гс, где п — коэффициент концентрирования аммиака в камере воздухоохладителя [3-10]. Для конденсатора К-1-5240 п имеет значение не менее 10, т. е. содержание аммиака в паре на входе в конденсатор, обеспечивающее надежную работу латунных трубок воздухоохладителя, не должно превышать 300 мкг/л [3-3].

Локальная коррозия трубок конденсаторов в областях застоя, возникающая в результате концентрирования аммиака, отмечалась еще в 1962 г. В этих зонах возникает сильная коррозия латуни, в частности при контакте с железными днищами. Вследствие относительно высоких коэффициентов распределения аммиака при консенсации пара на поверхности раздела фаз, особенно в области застоя, возникают высокие концентрации аммиака, причем при значениях рН>10,5 начинается интенсивная коррозия латуни.

Рис. 3-1. Зависимость константы диссоциации аммиака от температуры по экспериментальным данным.

Если пар, содержащий аммиак, конденсируется и конденсат непрерывно отводится, то концентрация аммиака в водной фазе всегда значительно ниже. В местах же за направляющим листом или в области днищ вследствие многоступенчатой конденсации содержание аммиака может достигать больших значений. Многоступенчатая конденсация может происходить там, где области застоя связаны друг с другом небольшими отверстиями (щели, трещины и т, п.).

Температурная зависимость коэффициента распределения аммиака, т. е. отношения мольных концентраций аммиака (моль/л) в паровой и водной фазах, определяет при конденсации повышение его концентрации в паровой фазе, а следовательно, и в конденсате.

При ступенчатой конденсации конденсат второй ступени должен иметь более высокое содержание аммиака, конденсат третьей ступени — еще большее и т. д. Поэтому содержание аммиака в конденсате, находящемся в области застоя, может достигать весьма высоких значений и приводить к интенсификации процессов коррозии медных сплавов, из которых в настоящее время изготавливаются конденсаторные трубки.

Средние данные о содержании соединений железа в основных потоках блоков с. к. д.

|

| Концентрация Fe, мкг/л |

|

| |||

Электростанция | Кон | Обес | Кон | Питательная вода за деаэратором | Питательная вода перед | Пар за котлом | Схема конденсатоочистки |

Криворожская ГРЭС-2 | 11,0 | 4,0 | — | 7,0 | 14,0 | 2,0 | Механические сульфоугольные фильтры + ФСД |

Лукомльская ГРЭС | 4,0 | 3,0 | 3,0 | 4,0 | 10,0 | 4,0 | Механические целлюлозные фильтры + ФСД |

Троицкая ГРсХЗ | 20,0 | 7,0 | 7,0 | 6,0 | 14,0 | 5,0 | Механические сульфоугольные фильтры + ФСД |

Средне -Уральская ГРЭС | 29,0 | 15.0 | — | — | 12,0 | 7,0 | Механические целлюлозные фильтры + ФСД |

Каширская ГРЭС | 9,0 | 10,0 | 10,0 | 8,0 | 14,0 | 5,0 | Механические сульфоугольные фильтры + ФСД |

Змиевская ГРЭС | 16,0 | 7,0 | 7,0 | 10 | 20 | 5,0 | Механические сульфоугольные фильтры + ФСД |

Славянская ГРЭС (блок 800 МВт) | — | 6,0 | — | 16 | — | 14 | Механические сульфоугольные фильтры + ФСД |

Углегорская ГРЭС (блок 800 МВт) | 10 | 10 |

| 13 |

| 7 | Механические сульфоугольные фильтры + ФСД |

Таким образом, если довольствоваться принятой на практике дозировкой аммиака, которая предусматривает поддержание его содержания на уровне 300—500 мкг/л, обеспечивающем создание необходимого pH среды при температуре около 25°С, то следует ожидать практически полного отсутствия щелочной реакции питательной воды на участке ПВД — котел. Это является одной из причин того, что основное приращение концентрации соединений железа при регулировании pH теплоносителя энергоблоков с помощью аммиака, приводящее к нарушению установленных норм водно-химического режима, происходит на тракте ПВД.

Как видно из данных табл. 3-1, содержание соединений железа на тракте ПВД ряда электростанций с. к. д. Советского Союза увеличивается по сравнению с отмеченным за деаэратором в 2—2,5 раза. В то же время концентрация железа в обессоленном конденсате по тракту ПНД, изготовленных из латуни марки Л-68, не меняется в диапазоне изменения pH среды от 7,5 до 8,5 и кислорода от 5 до 15 мкг/л. Увеличение же концентрации аммиака выше 500 мкг/л возможно лишь при исключении из тракта элементов оборудования, изготовленных из меди и медных сплавов. Сочетание аммиака и кислорода вызывает аммиачную коррозию этих материалов и увеличение содержания в питательной воде ионов меди, особенно при температуре среды выше 100°С.

Регулировать pH питательной воды с помощью аммиака целесообразно за последним подогревателем низкого давления или за деаэратором, исключив его подачу в обессоленный конденсат за конденсатоочисткой. Ввод аммиака в рекомендуемое место позволяет уменьшить его опасное влияние на латунные трубки ПНД.

В соответствии с нормами ПТЭ (1977) водно-химический режим на блоках с. к. д. должен характеризоваться pH питательной воды 9,1 ±0,1. При заданных значениях удельной электрической проводимости κ и pH предельная концентрация аммиака определяется однозначно.

Зависимость концентрации аммиака от содержания углекислоты при условии, что pH находится в пределах 9,1 (при i=25°C), позволяет установить необходимую дозировку аммиака при данном содержании углекислоты, регламентированном удельной электрической проводимостью. Для обеспечения рН = 9,1. при максимально допустимом содержании углекислоты (CCOs =70 мкг/л), соответствующем нормируемым согласно ПТЭ

Рис. 3-2. Зависимость допустимого изменения содержания углекислоты в теплоносителе при качестве его, соответствующем (по Na, жесткости и κ) нормам ПТЭ.

значениям κ=0,3 мкСм/см, Na+= = 5 мкг/л и жесткости 0,2 мкг-экв/л, требуемая концентрация аммиака составляет 420 мкг/л.

Если для поддержания pH на уровне 9,1 концентрация аммиака должна быть больше 500 мкг/л, это будет свидетельствовать о повышении содержания углекислоты в питательной воде — более 100 мкг/л, т. е. о нарушении нормы по электрической проводимости (κ> >0,3 мкСм/см, рис. 3-2).

В настоящее время на ряде электростанций Советского Союза, эксплуатирующих блоки с. к. д., κ не превышает значений, установленных нормами ПТЭ, что обусловливает в питательной воде содержание углекислоты не выше 70 мкг/л. На этих блоках коррекционная обработка по регулированию pH питательной воды производится с помощью аммиака (табл. 3-2).

Таблица 3-2 Качество питательной воды блоков с. к .д.

Увеличение концентрации аммиака, необходимой для поддержания pH на уровне 9,1±0,1 (более 500 мкг/л), свидетельствует о нарушениях водно-химического режима блока, сопровождающихся повышением содержания углекислоты и электрической проводимости. В этом случае даже при соответственно повышенных дозировках аммиака, обеспечивающих в питательной воде значение pH на уровне норм ПТЭ, происходит интенсификация процессов коррозии медьсодержащих сплавов и стали. Кроме того, повышенные дозировки аммиака (более 500 мкг/л), ухудшая условия стабильной работы медьсодержащих сплавов, интенсифицируют процесс образования медистых отложений в проточной части ЦВД турбины, понижают надежность эксплуатации латунных трубок конденсаторов турбин, особенно в камере воздухоохладителя, а также и охладителей эжекторов.

Углекислота поступает в цикл блока с. к. д. с присосами воздуха через неплотности вакуумной системы, с присосами охлаждающей воды через неплотности водяной системы конденсатора, с потоком добавочной обессоленной воды из дренажного бака — основного места сбора дренажей блока и пр.

Попадание углекислоты в цикл блока с. к. д. обусловливает комплекс мероприятий, подлежащих внедрению на электростанциях. К таковым относятся: поддержание присосов охлаждающей воды в конденсаторе блоков с. к. д. на уровне не выше 0,002%; обеспечение качества питательной воды, соответствующего нормам ПТЭ. Для этого следует своевременно выводить конитные фильтры конденсатоочистки на регенерацию по достижении удельной электрической проводимости 0,30 мкСм/см.

К мероприятиям по устранению поступления углекислоты в цикл относятся; рациональная организация отсоса неконденсирующихся газов из подогревателей низкого давления, обеспечение выпара деаэратора, исключение возможности байпасирования конденсатоочистки при ее эксплуатации. Необходимо также исключить подачу непосредственно в деаэратор потоков конденсата дробеочистки, конденсата бойлеров, конденсата дренажных баков и т. п.

Таблица 3-3

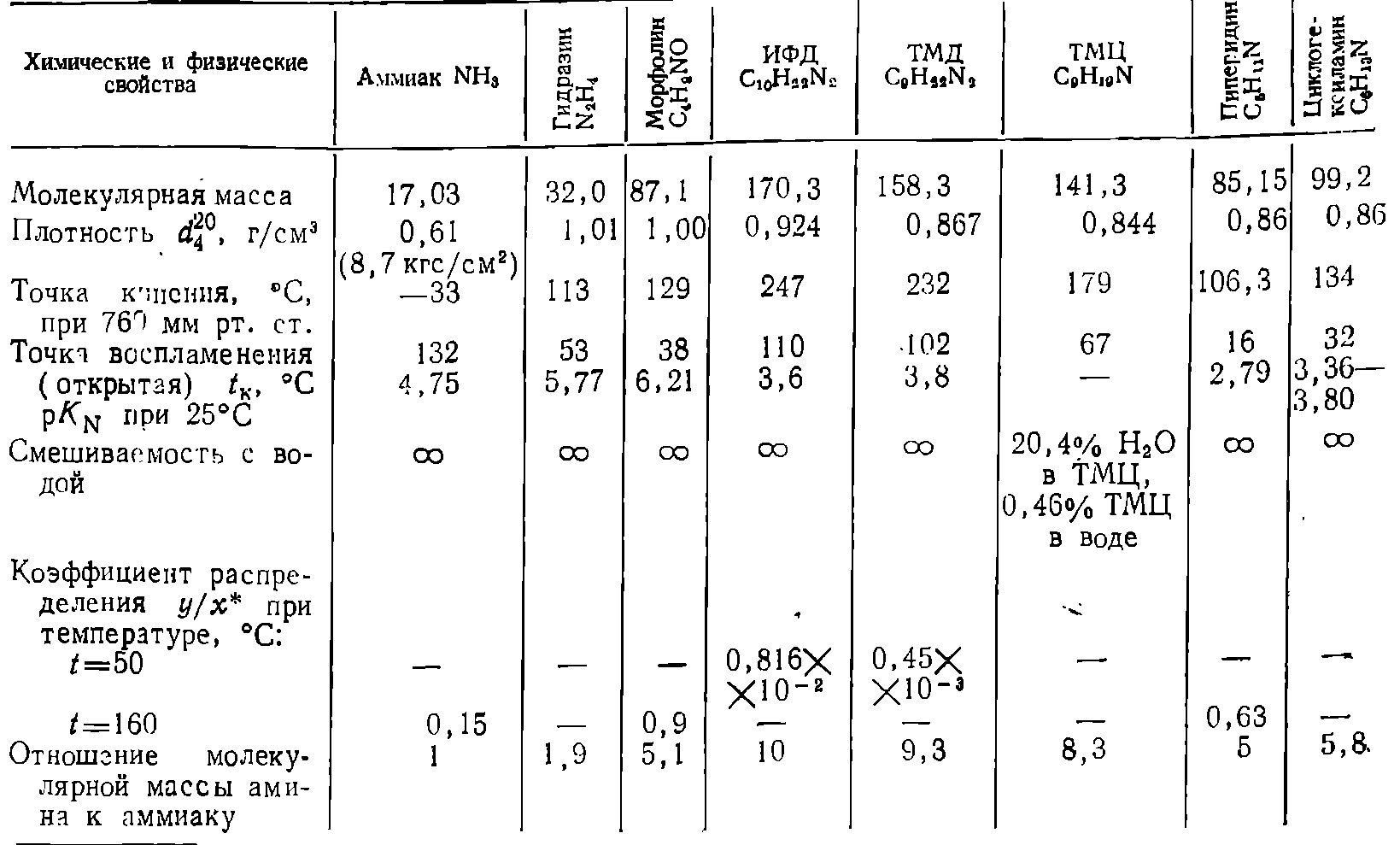

Свойства летучих щелочных реагентов

* у—мольная часть амина в водной фазе; х— мольная часть в паровой фазе.

Имеются данные о том, что и в присутствии аммиака влияние угольной кислоты остается существенным, тем более что соединение угольной кислоты с аммиаком может дать промежуточный продукт — карбамииовую кислоту: C02-bNH3-»-NH2C00H.

Для повышения эффективности регулирования pH питательной воды при ведении коррекционно-щелочного водного режима с минимальным содержанием кислорода, как уже было отмечено выше, помимо аммиака применяют различные летучие амины: морфолин, пиперидин, циклогексиламин. При этом для установления рН=9 необходимо 0,27 мг/л аммиака или 10,4 мг/л морфолина, 1 мг/л циклогексиламина, 0,9 мг/л пиперидина, 1,7 мг/л изофорондиамина (ИФД) или 1,6 мг/л триметилгексаметилендиамина (ТМД) и 1,1 мг/л триметил- циклогексиламина (ТМЦ).

Молекулы всех этих аминов в водных растворах функционируют как одноосновные основания, т. е. присоединяют по одному протону из

воды: В+Н20=ё±ВН++0Н , где:

В — молекулы любых корректирующих добавок: аммиака или его производных. Основные свойства указанных азотсодержащих соединений: количественно выражаются константой равновесия Kn уравнения

![]()

Значения обратного логарифма Kn, т. е. pKn, для аммиака и ряда; других корректирующих добавок, приведены в табл. 3-3. Они показывают, что наиболее сильным основанием из перечисленных веществ, является пиперидин.

Следует обратить внимание на. · относительно малую степень диссоциации аммиака и морфолина, что. особенно заметно при повышенных: концентрациях вследствие возрастания «балласта» щелочного реагента, не влияющего на рост pH.

На Конаковской и Березовской ГРЭС были проведены исследования по применению щелочных аминов (пиперидина и морфолина) для регулирования pH среды по тракту блока с прямоточным котлом. Эти амины представляют особый интерес, так как они могут уменьшать корродирование как стальных, так и латунных поверхностей.

Механизм защиты металла в этом случае довольно сложен и зависит от структуры ингибитора и его способности адсорбироваться с металлической поверхностью.

Кроме того, азот аминогруппы способен вступать в координационную связь с металлами, что приводит к сильному изменению электрохимических свойств поверхности и снижает скорость коррозии.

Промышленный опыт на блоке закритического давления с прямоточным котлом (р=240 кгс/см2, t= =56"5°С) показал, что пиперидин обладает рядом свойств, обусловливающих его преимущество перед другими аминами при использовании для регулирования состава питательной воды мощных энергоблоков.

Для создания в питательной воде блоков рН=9,1±0,1 при очистке всего потока конденсата концентрация пиперидина в обессоленном конденсате составляет 1,0—1,5 мг/л. Она обеспечивает указанное значение pH и ингибирующий эффект на поверхности конструкционных материалов при работе и останове блока.

Регулировать качество питательной воды с помощью пиперидина целесообразно для мощных котлов с. к. д., работающих при высоких тепловых нагрузках [500—700 тыс. ккал/(м2-ч)] и наиболее чувствительных к количеству внутренних отложений.

Опыт регулирования pH питательной воды блока 200 МВт морфолином на Березовской ГРЭС показал, что в диапазоне изменения pH конденсата и питательной воды от 8,2 до 8,6 в присутствии 100— 200 мкг/л аммиака концентрация морфолина составляет 1—2 мг/л. Не отмечалось изменения загрязнения среды по водоконденсатному тракту продуктами коррозии железа и меди при обработке конденсата и питательной воды морфолином по сравнению с регулированием аммиаком и гидразином.

Для повышения ингибиторного эффекта морфолина и снижения загрязнения среды продуктами коррозии конструкционных материалов энергоблока pH питательной воды и конденсата должно быть увеличено до 8,8—9,0, что соответствует концентрации морфолина 3 мг/л. Морфолин обладает наиболее благоприятным среди аминов коэффициентом распределения К между жидкостью и паром. Так, при давлении 6—7 кгс/см2 коэффициент К для аммиака равен 0,15, для пиперидина 0,6 и для морфолина 0,9. Морфолин и пиперидин обладают высокой термостойкостью: в паре прямоточного котла при температуре 550—565°С разлагается 20% морфолина и 50—65% пиперидина. Морфолин поглощается на катионитном материале аналогично аммиаку и пиперидину, что позволяет регенерировать катионит обычным способом.

Таким образом, ряд физико-химических свойств аминов в сочетании с их без агрессивностью по отношению к медьсодержащим сплавам обусловливает возможность применения их для регулирования качества питательной воды по всему тракту энергоблока при условии дозирования в обессоленный конденсат.

Однако стоимость пиперидина и морфолина в настоящее время значительно превышает стоимость аммиака, что препятствует их широкому внедрению. Рентабельность использования этих летучих аминов, в частности пиперидина, может быть повышена путем их периодического применения, обусловленного созданием на поверхности металла стабильных защитных пленок, устойчивых в течение 1200—1500 ч.

В Западной Европе в настоящее время большинство ТЭС с прямоточными котлами работает на щелочной питательной воде.

В 1969 г. в США были опубликованы данные об успешной работе энергоблока с. к. д. при большом значении pH среды (до 9,6) в цикле. Согласно рис. 3-1 повышением концентрации ионов в этом случае можно регулировать pH только по конденсатно-питательному тракту, оставляя внутренние поверхности нагрева котла незащищенными от протекания процесса пароводяной коррозии.

Однако в настоящее время появились стендовые исследования, свидетельствующие о подавлении скорости пароводяной коррозии поверхностей нагрева с увеличением концентрации аммиака в теплоносителе (3-4]. В связи с этим проверка водно-химического режима с повышенными значениями pH, обусловленными аммиаком, представляет определенный интерес.

Повышение pH питательной воды до 9,6 с помощью аммиака целесообразно при изготовлении ПНД и трубного пучка камеры воздухоохладителя конденсатора из стали или организации в этом месте системы орошения трубок конденсатом. Кроме того, высокие значения pH (9,4—9,6) допустимы в условиях использования на конденсато- очистке катионита в форме ЫН4.

В области низких температур среды, не превышающих 200°С, в результате увеличения концентрации ионов ОН- при подщелачивании образуются стабильные пленки из гидроокиси железа. Это очень важно в том случае, когда используются в качестве конструкционных материалов нелегированные и низколегированные стали. Наиболее высокими защитными свойствами обладают пленки, состоящие из магнетита. Давно установлено, что кислород, растворенный в воде, при одних условиях может быть интенсивнейшим коррозионным агентом, а при других — веществом, вызывающим пассивацию стали.

Водно-химический режим, основанный на создании с помощью кислорода защитных магнетитовых пленок на стали, получил название нейтрального окислительного режима. При этом режиме для изготовления трубок ПНД должна применяться сталь, устойчивая против кислородной’ коррозии, так как пассивирующее действие кислорода проявляется при более высоких температурах. При ведении нейтрального окислительного режима непременным условием является глубокое химическое обессоливание всего потока конденсата.

Первые эксплуатационные данные по нейтральному окислительному режиму с дозированием перекиси водорода были опубликованы в [3-11]. Этот режим применяется на одной из крупнейших в ФРГ энергосистем — Гамбургской, в которой имеются блоки различных параметров. Первоначально при этом режиме предусматривалось дозирование в обессоленный конденсат и греющий пар ПНД перекиси водорода как источника активного кислорода. Питательная вода не аминировалась. Уже в первый период применения режима было установлено, что при концентрации кислорода от 60 до 80 мкг/л и электрической проводимости питательной воды 0,1 мкСм/см на трубах питательного тракта и трубчатке подогревателей низкого давления, изготовленных из углеродистой стали марки 35,8, образовался защитный окисный слой. Рентгеновский анализ показал, что толщина защитной пленки составляла 0,020 мм, т. е. пленка была такой же толщины, как и на аустенитной стали.

Обсуждение результатов этого режима, состоявшееся в ФРГ в 1970 г., показало, что использование нейтрального окислительного режима на электростанции Ведель привело к’ ряду осложнений: выход из строя трубок ПНД, выполненных из углеродистой стали, повреждения экранных поверхностей нагрева и т. д. Было обращено внимание на необходимость стабильного поддержания высокой чистоты воды по всем показателям, включая содержание продуктов коррозии.

В последующие годы водный режим на электростанциях Гамбургской системы был видоизменен. Путем дозирования аммиака было увеличено значение pH среды до 7,5. Нормы качества, питательной воды при этом режиме приведены ниже:

Содержание кислорода при

Г<200°С, мкг/л....................... 20—2С0

Содержание кислорода при

*>£0СеС, мкг/л.................................... 10—40

Кре.мнесодержание Si02> мкг/л . . 20

Окисляемость КМпО, мкг/л · . <5

.4 гсло, мкг/л....................................... <3

Нейтральный окислительный водный режим с повышенным содержанием кислорода, по мнению его автора Р. Фрайера, обеспечивая нормальную работу энергоблока, позволяет существенно сократить капитальные (отсутствие в тепловой схеме деаэратора) и текущие затраты (на реагенты — аммиак, гидразин и на обслуживающий персонал), а также значительно увеличить длительность фильтроциклов конденсатоочистки. В то же время необходимо иметь в виду, что для обеспечения достаточно полной пассивирующей способности кислорода на стальной поверхности следует выполнять и поддерживать ряд условий, нарушение которых может привести к увеличению скорости коррозии. В первую очередь это касается обеспечения необходимой чистоты поверхности: отложения на поверхности, шероховатость механического происхождения, гетерогенность и т. д. служат одной из основных причин образования и функционирования микропор в присутствии кислорода.

Нестабильный режим эксплуатации блоков: аварийные остановы оборудования, снижение нагрузки в ночное время, что характерно для большинства энергоблоков, а также попадание в водную среду ионов хлора и сульфатов,— обусловливает нарушение целостности различного рода пленок и отложений на внутренних поверхностях пароводяного и водоконденсатного тракта. Именно в периоды останова и пуска энергоблока, а также при изменениях нагрузки растрескиваются защитные пленки. Естественно, что пленка разрушается неравномерно, что в свою очередь может интенсифицировать коррозионные процессы в присутствии кислорода.

Нецелесообразно использовать нейтральный окислительный водный режим с повышенным содержанием кислорода и на энергоблоках, имеющих в своем составе оборудование из медных сплавов, так как оптимальные условия для пассивации . стали и латуни не совпадают. Кроме того, отсутствие щелочного режима на блоке приводит к проявлению влияния углекислоты и к растрескиванию меди с последующим заносом ЦВД турбины.

В Советком Союзе на энергоблоке с прямоточным котлом с. к. д., оборудованным ПНД с трубками из нержавеющей стали, нейтральный окислительный водный режим с дозированием кислорода исследуется ЭНИН, ВТИ, МЭИ и другими организациями. Результаты наблюдений показывают, что количество внутренних отложений, образующихся в наиболее теплонапряженной зоне котла ПК-41 (нижней радиационной части), уменьшилось по сравнению с зафиксированным в гидразинно-аммиачном режиме (3-5].

Наблюдения на аналогичном энергоблоке при регулировании водного режима с помощью перекиси водорода показали, что содержание соединений железа, поступающих с питательной водой в котел, в том и другом режиме различается незначительно (рис. 3-3). В связи с этим уменьшение количества отложений в НРЧ при нейтральном окислительном режиме, что наблюдалось на Конаковской ГРЭС 13-5], может быть объяснено окисной формой соединений железа, поступающих в котел при этом режиме, менее склонной к образованию отложений (рис. 3-4). Кроме того, выполнение ПНД из нержавеющей стали в значительной степени уменьшает поступление соединений меди в котел и тем самым снижает интенсивность процесса пароводяной коррозии металла, в котором медь является активным катализатором.

Рис. 3-3. Диаграмма изменения содержания железа в теплоносителе по тракту блоков с. к. д.

с нержавеющими ПНД.

7 — гидразинно-аммиачный режим; 2 — нейтральный режим с дозированием перекиси водорода; КЭН1. КЭН11 — конденсатные насосы I и II ступеней; ПНД — подогреватели низкого давления; ПВД — подогреватели высокого давления; ВЗ — встроенная задвижка.

Рис. 3-4. Зависимость содержания соединений железа в паре прямоточного котла с. к. д. от концентрации их в питательной воде.

ф. О — Приднепровская ГРЭС, соответственно без гидразинной обработки и при концентрации гидразина от 10 до 70 мкг/л; X, □ — то же на ТЭЦ ВТИ,

Однако вопрос о коррозионной активности в эксплуатационных условиях перлитных (типа сталь 20) и малолегированных (типа 12Х1МФ) сталей в питательно-конденсатном тракте котла при нейтральном окислительном режиме с дозированием кислорода подлежит исследованию.

Магнетит — пример окисла с так называемой шпинельной структурой кристаллической решетки, характеризующейся высокой сплошностью: в магнетите на каждый нон двухвалентного железа приходятся два иона трехвалентного (FeO · FejOa). Согласно реакции Шикорра при температуре выше 200°С в нейтральных средах через небольшой промежуток времени образуется компактный защитный слой магнетита: 3 Fe(0H)2->-F304+2H20+H2. Таким образом, значение pH в этом случае не влияет на развитие коррозионного процесса. Стабильность и целостность защитной магнетитовой пленки полностью может обеспечить лишь сверхчистая вода, свободная от газов и солей. Любая разновидность загрязнений, растворенных или взвешенных в воде, оказывает свое специфически вредное действие на кристаллическую решетку магнетита. Особенно активны в этом смысле вещества, поступающие с присосами охлаждающей воды конденсаторов турбин. В тепловой и атомной энергетике уже имеется опыт применения нейтрального режима при минимальных содержаниях кислорода по водоконденсатному тракту.

При наличии на энергоблоке оборудования , изготовленного из медных сплавов, переход на нейтральный режим с минимальным содержанием кислорода в среде проводится постепенно. Весьма желательным этапом является предварительная обработка конденсаторов, подогревателей низкого и высокого давлений аммиаком И гидразином для создания стабильной защитной пленки. При нейтральном режиме все чувствительные к pH материалы и части установки, на которых появляются следы коррозии, должны быть заменены высококачественными сталями.

Водно-химический режим, близкий к нейтральному, при рН = =7,5ч-7,8 можно создать на блоке с. к. д. с помощью дозирования в теплоноситель за конденсатоочисткой гидразина без аммиака. Дозирование только гидразина при наличии на блоке оборудования, выполненного из латуни (ПНД, конденсатор, охладители эжекторов и т. п.), повышает устойчивость медьсодержащих сплавов.

Присутствие гидразина на высокотемпературном участке питательного тракта от деаэратора до водяного экономайзера приводит к повышению стабильности магнетитовых пленок и обеспечению преимущественного их образования. Как показывают специальные исследования и промышленный опыт, гидразин способен восстанавливать окислы железа и переводить их в магнетит, стабилизируя тем самым защитные свойства пленки. Креме того, дозирование гидразина в обессоленный конденсат позволяет регулировать pH среды по конденсатнопитательному тракту, поддерживая его несколько выше 7 (рис. 3-5). Применение коррекционной обработки теплоносителя, в основе которой лежит использование одного гидразина и отказ от аминирования питательной воды, позволяет эксплуатировать конденсатоочистку в большей степени по прямому назначению, повысить как межрегенерационный период фильтров ФСД, так и полноту поглощения различных ионов.

При коррекционной обработке среды блоков с. к. д. путем дозирования гидразина в обессоленный конденсат качество последнего должно соответствовать нормам ПТЭ, т. е. содержание соединений Na+=5 мкг/л; удельная электрическая проводимость Н-катионированной пробы 0,30 мкСм/см, содержание углекислоты не выше 70 мкг/л. В этом случае для обеспечения pH теплоносителя на входе в ПНД на уровне 7,5—7,8 избыточная концентрация гидразина должна составлять 100—150 мкг/л (см. рис. 3-5). Значение pH питательной воды в этом случае также составляет 7,5—7,8.

Исследования подтвердили рациональность чисто гидразинного режима. Концентрация соединений железа в основных потоках (конденсате турбины, обессоленном конденсате, конденсате за ПНД, питательной воде за ПВД и перегретом паре за котлом) при стабильной эксплуатации энергоблока не превышает 10 мкг/л, концентрация соединений меди в теплоносителе по тракту блока также понижается по сравнению с гидразинно-аммиач ным режимом и составляет 2 мкг/л, что обусловливает повышение надежности работы турбины и котла.

Интенсивность процесса образования отложений в проточной части турбины, фиксируемая по изменению давления в регулирующей ступени, при гидразинном коррекционном режиме понижается по сравнению с гидразинно-аммиачной обработкой.

Так, если при гидразинно-аммиачной обработке на блоке Новочеркасской ГРЭС в течение года проводились .две-три промывки проточной части турбины влажным паром, то при гидразинной обработке в течение 1,5 лет промывки турбины не потребовалось. Перед выводом энергоблока в ремонт занос проточной части ЦВД турбины был незначителен и составлял менее 1%.

Отложения, образовавшиеся на всех внутренних поверхностях нагрева, были окрашены в черный цвет, что свидетельствует о формировании их из магнетита, хорошо защищающего поверхность металла. Количество нх было незначительным — меньше, чем при дозировании на этом блоке аммиака и гидразина. Наименее теплопроводный верхний рыхлый слой отложений, на лобовой поверхности труб НРЧ, не превышает 40, а общее количество отложений за 3 года эксплуатации — 100—142 г/м2, т: е. значительно меньше допустимого (300 г/м2), принятого в настоящее время для котлов, работающих на пылеугольном топливе. При этом внутренняя поверхность Фруб НРЧ под отложениями с лобовой стороны не имеет следов язвенной коррозии.

Отложения, определяющие общую загрязненность водяною экономайзера, конвективного пароперегревателя и промежуточного пароперегревателя, составляли соответственно 12; 5 и 19,5 г/м2. На поверхности металла под отложениями отсутствовали следы язвенной коррозии.

Рис. 3-5. Зависимость концентрации гидразина, необходимой для создания значения pH при различном содержании углекислоты в теплоносителе (данные Ю. М, Кострнкина).

В настоящее время научно-исследовательскими организациями совместно с химическими службами энергосистем и электростанций в условиях крупномасштабного эксперимента прорабатываются варианты ведения нейтрального режима: дозирование кислорода (ЭНИН, Конаковская ГРЭС); дозирование перекиси водорода в теплоноситель (МЭИ, ВТИ, Костромаэнерго, Мосэнерго); дозирование гидразина (ВТИ, Новочеркасская ГРЭС, Змиевская ГРЭС, Литовская ГРЭС). Сравнение результатов этих исследований позволит установить оптимальный вариант ведения нейтрального водного режима на блоках с. к. д.

Как уже было отмечено ранее, основная цель применения гидразина заключается в химическом дообескислороживании питательной воды. Для этого его вводят непосредственно в деаэратор или на вход бустерных питательных насосов. Анализ эксплуатационных и экспериментальных данных показал, что протекание реакции между кислородом и гидразином зависит от температуры, pH и абсолютных концентраций кислорода и гидразина. Установлено, что максимальная скорость окисления гидразина обеспечивается при рН=8,7н-11,0. Было определено, что для полного устранения кислорода при температуре 103—105°С, рН=9,0-э9,5 и избытке гидразина 20 мкг/л требуется всего лишь 2—3 с [3-6]. Однако анализ данных, полученных при испытании мощных энергоблоков с прямоточными котлами (Троицкой, Конаковской, Литовской ГРЭС, ГРЭС-4 Мосэнерго), показывает, что при концентрации кислорода в воде за деаэратором не более 10 мкг/л избыток гидразина от 50 до 500 мкг/л не снижает концентрации кислорода [3-7]. Это вероятно, объясняется недостаточной скоростью режима восстановления кислорода гидразином в этих условиях.

Питательная вода проходит участок деаэратор — ПВД примерно за 2 мин, причем около 70 с затрачивается на движение через ПВД. Поэтому кинетика реакции взаимодействия гидразина с кислородом даже с учетом низкой концентрации последнего не должна быть фактором, определяющим процесс. Вероятно, в характерных для питательного тракта термодинамических условиях равновесие реакции при содержании кислорода не более 10 мкг/л не сдвигается в сторону образования конечных продуктов.

Эти новые сведения о зависимости глубины реакции между кислородом и гидразином от концентрации кислорода совпадают с наблюдениями зарубежных исследователей [3-12], свидетельствующих о том, что при налаженной работе термических деаэраторов, обеспечивающих содержание кислорода в питательной воде за ними не выше 10 мкг/л, восстанавливающее действие гидразина на кислород практически отсутствует. В связи с этим избыточная концентрация гидразина в питательной воде должна составлять 20—60 мкг/л. При нормальной работе термических деаэраторов блоков с. к. д. гидразин будет расходоваться только на создание восстановительной среды в питательном тракте.

При относительно высоких концентрациях кислорода в питательной воде, возникающих при нарушении режима деаэрации, а также наблюдающихся в конденсате до деаэратора, реакция восстановления кислорода гидразином реализуется более полно. Для интенсификации реакции применяются различные органические активаторы, что позволяет уменьшить время связывания кислорода, причем эффективность взаимодействия зависит от концентрации активатора, температуры и pH обрабатываемой воды. В присутствии катализаторов (ионов меди, трехвалентного железа и др.) скорость реакции между гидразином и кислородом значительно увеличивается даже на холоде [3-8]. Это обстоятельство является основной предпосылкой для обработки гидразином конденсата турбин, основного конденсата и конденсата греющих паров ПНД на блоках с. к. д. В этих условиях окисление гидразина кислородом быстро протекает на поверхности латунных трубок конденсаторов и ПНД в результате каталитического влияния меди. Кроме того, гидразин восстанавливает окислы железа и меди, переводя их в формы: низшей валентности, способные связывать растворенный в воде кислород, тем самым защищая от коррозии сталь, латунь и другие сплавы меди.

Рис. 3-6. Схема ввода гидразина в камеру воздухоохладителя конденсатора К-15240.

При применении гидразина для обработки конденсата большое значение имеет его способность в условиях эксплуатации конденсаторов и ПНД создавать защитные пленки на поверхности латунных трубок [3-13].

Наиболее неблагоприятные условия для работы трубок из медьсодержащих сплавов создаются в камере воздухоохладителя конденсатора. Из-за малой конденсации пара трубки камеры воздухоохладителя слабо омываются конденсатом, что способствует созданию высоких концентраций аммиака в присутствии кислорода и приводит к повышению степени загрязнения конденсата турбин соединениями меди. Повышение интенсивности омывания трубок воздухоохладителя конденсатом обеспечивает снижение местных концентраций аммиака.

Для снижения концентрации кислорода и ингибирования поверхности латунных трубок применяется впрыск в камеру воздухоохладителя раствора гидразина.

На рис. 3-6 представлена схема ввода этого реагента в камеру воздухоохладителя конденсатора К-15240 / блока 300 МВт. В первом ряду камеры воздухоохладителя 8 четыре конденсаторные трубки 2 выполнены из стали ЭЯ1Т. По всей их длине просверлены отверстия диаметром 1 мм, через которые подается рабочий раствор гидразина. Из коллектора возврата (после конденсатных насосов) в конденсатор часть конденсата (20 т/ч) по трубопроводу диаметром 50X3,5 мм подается в коллектор 3 для дальнейшего распределения по четырем трубкам, врезанным в каждую из камер воздухоохладителя. Раствор гидразина концентрацией примерно 0,14 % из бака насосом 5 (НД-0,5-725/40) непрерывно дозируется в трубопровод конденсата 6, расход которого измеряется дифманометром 4. Пробы конденсата из нижней части камеры воздухоохладителя отбирают с помощью заборной трубки, через которую конденсат стекает в бачок из нержавеющей стали 7, соединенный сверху с воздухоотсасывающей трубой эжектора.

Понижение концентрации кислорода в конденсате камеры воздухоохладителя наряду с уменьшением содержания аммиака является главным показателем рациональности обработки конденсата турбины гидразином. Отбор представительной пробы на кислород из камеры воздухоохладителя крайне затруднителен, поэтому при оценке взаимодействия гидразина с кислородом проба может быть отобрана из всего объема конденсата турбины на входе в конденсатоочистку.

При изменении концентрации гидразина в конденсате турбины на входе в конденсатоочистку с 10 до 50 мкг/л концентрация кислорода в конденсате турбины снижается со 100 до 20 мкг/л и менее. С учетом расхода гидразина в камере воздухоохладителя (400—450 мкг/л) и снижения концентрации гидразина вследствие разбавления потоков из камер воздухоохладителей во всем объеме конденсата (примерно в 20 раз) рациональная концентрация его в конденсате турбины на входе в конденсатоочистку (50 мкг/л) может быть обеспечена подачей в камеру воздухоохладителей раствора гидразина концентрацией примерно 3 мг/л.

Обработка конденсата гидразином в камерах воздухоохладителей позволяет снизить концентрацию соединений меди в конденсате турбины с 10 до 5 мкг/л. Вполне понятно, что снижение абсолютной концентрации кислорода в конденсате турбин до значений, не превышающих 20 мкг/л, обусловливает и понижение концентрации соединений железа с 25 до 10 мкг/л и менее. Дозирование гидразина в конденсат турбины можно осуществлять непосредственно в линию подвода пара в конденсатор. Однако абсолютный расход гидразина в этом случае увеличится по сравнению с дозированием его в камеру воздухоохладителей.

Обессоленный конденсат на всех энергоблоках электростанций Советского Союза содержит не более 5 мкг/л Си. Однако на ряде электростанций при прохождении обессоленного конденсата по тракту подогревателей низкого давления средняя концентрация меди увеличивается в 2—5 раз (табл. 3-4).

Основным источником загрязнения обессоленного конденсата соединениями меди является коррозия внутренних поверхностей латунных трубок ПНД со стороны воды.

По данным Троицкой ГРЭС при эксплуатации блоков 300 МВт при дозировании аммиака и гидразина на вход бустерный иасосов сетки питательных насосов забивались отложениями, содержащими до 77% металлической меди. При этом со стороны воды обесцинкование трубок ПНД5, выполненных из латуни Л-68, за 5 лет эксплуатации достигало как на прямом участке, так и на гибе почти 80%. На наружной поверхности трубок была отмечена лишь начальная стадия обесцинкования при глубине поражения до 0,05 мм. В это время по тракту ПНД содержание меди увеличивается до 20 мкг/л.

Дозирование смеси аммиака с гидразином в обессоленный конденсат для поддержания рН=8,9-Ь9,1, выполненное на Троицкой ГРЭС по рекомендации УралВТИ, "ри концентрации кислорода в конденсате перед ПНД не более 20 мкг/л позволило· снизить скорость обесцинкования внутренней поверхности трубок ПНД, а средняя концентрация меди в конденсате за ПНД снизилась до 6 мкг/л.

В рассматриваемом случае решающее значение в уменьшении уровня загрязнения среды медью имело присутствие гидразина в обессоленном конденсате, которое· обеспечило ингибирование поверхности латунных трубок ПНД и обусловило тем самым более стабильные условия их эксплуатации,

Для выяснения влияния аммиака и гидразина на устойчивость латуни был выполнен комплекс исследований на энергоблоке с прямоточным котлом с. к. д., оборудованным смешивающими ПНД1 и. ПНД2 и поверхностными ПНДЗ и ПНД4 с латунными трубками. Продолжительность эксперимента составляла 2 года и показала, что при дозировании до 200 мкг/л гидразина на входе К.ЭН второй ступени загрязнение теплоносителя медью по тракту ПНДЗ и ПНД41 снизилось по средним значениям с 12 до 3 мкг/л.

Т а б л и ц a 3-4

Средние данные о содержании меди, мкг/л, по водоконденсатному тракту блоков с.к.д.

При этом pH теплоносителя за насосом практически не изменилось по сравнению с присутствием на тракте ПНДЗ и ПНД4 одного аммиака и составляло 7,0—8,5.

В то же время при дозировании в обессоленный конденсат одного аммиака, регулирующего только pH, интенсифицируется процесс загрязнения среды медью по тракту ПНД. Так, на Средне-Уральской ГРЭС в 1972 г. значение pH обессоленного конденсата регулировали путем дозирования аммиака перед ПНД1 из расчета обеспечения его концентрации перед деаэратором 200 мкг/л. В этот период при наличии кислорода в конденсате турбины отмечали значительное загрязнение обессоленного конденсата медью по тракту ПНД.

Скорость обесцинкования латуни зависит не только от присутствия гидразина, но и от вторичных процессов, интенсивность которых усиливается как относительно низкими, так и высокими значениями pH среды, создаваемыми аммиаком в присутствии кислорода, наличием углекислоты, а также повышенными скоростями воды и ее температуры.

В присутствии кислорода и углекислоты коррозия меди становится интенсивной при pH от 5,2 до 5,5. При pH >7,6, реализуемых добавкой аммиака или гидразина, как указывает Г. В. Акимов, коррозия также усиливается, особенно в области значений pH от 8,8 до 9,1. Исследования, выполненные непосредственно в условиях эксплуатации энергоблоков 300 МВт, показывают, что процесс загрязнения среды по тракту ПНД приобретает ощутимую скорость с повышением температуры воды до 100°С [3-9]. Качество и изготовление медных сплавов, гак же как и свойства реагента, используемого для коррекционной обработки среды, определяют абсолютный уровень скорости коррозии. По данным Пресли, растрескивание латуни Л-68 под напряжением в 10—20%-ном растворе аммиака наступает через 6 ч, при вводе циклогексиламина — через 14 сут, однако при дозировании морфолина и гидразина в течение 45 сут растрескивания латуни не произошло.

Для ликвидации процесса коррозии латунных трубок ПНД энергоблоков с. к. д. помимо снижения уровня концентрации кислорода в конденсате до 20 мкг/л большое значение имеет применение наиболее рациональной схемы коррекционной обработки питательной воды и место ввода гидразина и аммиака.

Специальные исследования, опыт эксплуатации ряда электростанций с блоками с. к. д., а также теоретические предпосылки показывают, что наиболее рационально вводить гидразин в обессоленный конденсат за конденсатоочисткой. Подтверждением того, что присутствие гидразина обусловливает наиболее благоприятные условия для эксплуатации медьсодержащих сплавов, являются исследования, выполненные на энергоблоке 300 МВт Змиевской ГРЭС.

Из рис. 3-7 можно видеть, что при гидразинной обработке обессоленного конденсата в отсутствие аммиака по тракту ПНД средняя концентрация меди в конденсате за ПНД составляет 1—3 мкг/л. Это значение практически соответствует содержанию меди в обессоленном конденсате. В то же время при аналогичной дозировке гидразина в обессоленный конденсат и наличии аммиака средняя концентрация меди за ПНД превышала 8 мкг/л. Дозировка гидразина в обессоленный конденсат зависит от содержания кислорода, а также определяется рациональным значением pH, обусловливающим минимальное приращение соединений меди по конденсатному тракту.

При повышенных содержаниях кислорода в конденсате за конденсатным насосом второй ступени расход гидразина по с пакту ПНД увеличивается (рис. 3-8), а - содержание избыточной концентрации гидразина на заданном уровне без автоматического регулирования его дозировки становится затруднительным.

Рис. 3·7. Изменение средних концентраций меди по тракту блока с прямоточным котлом с. к. д.

/ — аммиачно-гндраэинный режим; 2 — гидразинный режим.

Как видно из рис. 3-8, расход гидразина по тракту ПНД реакции Ν2Η4+ 02—*-N2+2H20. По всей вероятности, это обстоятельство обусловливается разложением гидразина, катализируемым ионами металлов, особенно меди, или образующимися в процессе реакции соединениями низших валентных состояний [3-8]. При концентрации кислорода в конденсате перед ПНД на уровне 20 мкг/л расход гидразина

Рис. 3-8. Изменение расхода гидразина по тракту ПНД от концентрации кислорода в конденсате за КЭН II ступени.

по их тракту составляет 25—50 мкг/л, необходимая избыточная его концентрация перед деаэратором поддерживается устойчиво.

Во время гидразинной обработки обессоленного конденсата при наличии аммиака процесс загрязнения обессоленного конденсата соединениями меди по тракту ПНД идет более интенсивно, чем в его отсутствие.

При дозировании аммиака и гидразина в обессоленный конденсат интенсивность загрязнения его медью снижается с увеличением избыточной концентрации гидразина и уменьшением концентрации кислорода. При вводе одного гидразина интенсивность загрязнения обессоленного конденсата соединениями меди по тракту ПНД практически одинакова при изменении pH в диапазоне 7,0—8,5. Повышение концентрации кислорода от 1 до 140 мкг/л практически не влияет в этом случае на процесс загрязнения обессоленного конденсата соединениями меди.

По всей вероятности, гидразин способствует как процессу связывания кислорода в присутствии ионов меди, так и стабилизации закиси меди на поверхности латунных трубок. Известно, что закись меди в воде при температуре 25°С мало растворима: 2 мкг/л при рН=7ч-8, в то время как растворимость окиси меди составляет 50 при pH = 7 и 5 мкг/л при рН=7,5.

Опыт эксплуатации ряда электростанций с энергоблоками с. к. д. (Лукомльская, Костромская и др.) подтверждает целесообразность обработки конденсата перед ПНД гидразином. При этом средняя концентрация соединений железа за ПНД. практически соответствует его концентрации в обессоленном конденсате (см. табл. 1). На целесообразность дозирования одного гидразина перед ПНД с латунными трубками имеются указания и в зарубежной литературе.

Рис. 3-9. Изменение заноса проточной части ЦВД турбины К-300-240 на блоке с. к. д., оборудованном латунными ПНД.

J — при отсутствии обработки обессоленного конденсата гидразин-гидратом; 2 — при обработке обессоленного конденсата гидразином.

Уровень концентрации гидразина определяется требуемым значением pH и качеством обессоленного конденсата — содержанием в нем углекислоты. Так, согласно нормам. ПТЭ (κ 0,30; Na+ 5 мкг/л, жесткость менее 0,2 мкг-экв/л) концентрация углекислоты в обессоленном конденсате не должна превышать 70 мкг/л, т. е. для создания. pH = 7,6 содержание гидразина в теплоносителе по тракту ПНД должно быть не менее 100 мкг/л (см. рис. 3-5).

Постоянное дозирование гидразина в обессоленный конденсат позволяет значительно снизить интенсивность заноса проточной части ЦВД турбин с. к. д. на энергоблоках, оборудованных латунными ПНД (рис. 3-9).

Стабилизация содержания меди за последним по тракту ПНД в начальный период дозирования гидразина наступает через 12—14 сут. При этом концентрация меди соответствует ее содержанию в обессоленном конденсате. Следует отметить, что нестабильность дозирования гидразина приводит к возрастанию концентрации меди в 2— 3 раза против ее содержания в обессоленном конденсате. Это свидетельствует о недостаточной устойчивости защитных пленок, создаваемых гидразином на латуни, и указывает на необходимость автоматизации его дозирования.