При нормальной работе энергоблока на гидразинно-аммиачном режиме в тракте до встроенной задвижки задерживается до 90% всех отложений, преимущественно состоящих из окислов железа. В деаэраторе и ПВД существенной составляющей отложений являются также медь и ее окислы. При переменных режимах, а именно при пусках энергоблока, окислы железа и меди выносятся из питательного тракта и котла в турбину. Поэтому перед пуском проводится холодная и горячая водные отмывки поверхностей нагрева энергоблока с целью максимально возможного удаления продуктов стояночной коррозии и рыхлых отложений, образующихся во время работы. В зависимости от длительности работы и простоя, а также качества консервации в период простоя оборудования энергоблока и интенсивности отмывки продолжительность холодной и горячей отмывок перед пуском различна. Так, продолжительность горячей отмывки энергоблоков 300 МВт колеблется от 4 до 24 ч, в среднем составляя около 8 ч. В ряде случаев для ускорения выполнения этих операций и особенно с целью удаления отложений меди с поверхности оборудования проводятся упрощенные химические промывки комплексообразующими реагентами непосредственно перед пуском энергоблока в работу по специально смонтированной схеме.

Отмечено, что при пусках энергоблока, а также при изменениях режима его работы в первые 1,0—1,5 ч наблюдается перенос окислов меди из деаэратора и особенно из ПВД на поверхности нагрева котлов, в турбину и промежуточный пароперегреватель. В связи с этим важной задачей является периодическое удаление из деаэратора и ПВД меди и ее окислов, скапливающихся там в период эксплуатации.

Анализ работы и пусков энергоблоков 300 МВт Ермаковской ГРЭС за период с 1970 по 1976 г. показал, что при остановках на текущие и капитальные ремонты сроком от 15 до 61 сут горячая водная отмывка длится 2,5—17,5 ч (в среднем около 8,2 ч) с расходом питательной воды 75—90 т/ч на нитку. При этом продолжительность холодной отмывки тракта энергоблока до встроенной задвижки колеблется от 1,5 до 7,5 ч (в среднем 3,5 ч) при общем среднем расходе питательной воды 576 т. Холодная отмывка, как правило, проводится до осветления воды на сбросе, и длительность ее определяется продолжительностью простоя и r значительной степени выполнения консервации.

На основании анализа данных о водно-химическом режиме энергоблоков установлено, что вся медь, осаждающаяся в деаэраторе и ПВД, распределяется в них примерно поровну. Общее ее количество достигает 4—6 кг/год. Обследование состояния поверхности нагрева этого энергоблока показало, что на поверхности омегаобразной насадки деаэратора имелось около 1 г меди на 1 кг насадки, а на поверхности труб ПВД поверхностная плотность составила от 10 до 20 г/м2. При пуске энергоблока эта медь вымывается и переходит в питательную воду (особенно в момент толчка турбины). Так, к концу горячей отмывки в питательной воде содержится 15—20 мкг/л меди, а в момент толчка турбины концентрация ее в этой точке возрастает в среднем до 80 мкг/л, а иногда и до 1200 мкг/л. Анализ показал, что тракт питательной воды после ПНД необходимо периодически отмывать от отложений меди. С этой целью выполнена серия лабораторных и промышленных экспериментов по исследованию механизма и эффективности применения углекислоты для отмывки тракта питательной воды.

При температурах 25—80°С и различных значениях pH = 6,0- 4,6, создаваемых дозировкой угольной кислоты, исследована динамика удаления отложений с образцов труб, взятых из ПВД и тракта котла, а также коррозионная агрессивность указанных растворов. Скорость коррозии и динамика отмывки изучалась как в статике, т. е. в режиме так называемого углекислотного травления, так и при циркуляции раствора. Результаты испытаний показали, что скорость коррозии стали определяется значением pH и составляет не более 0,4 г/(ч-м2) для рН = 5,0 и t=25°С. В этих условиях происходит эффективное удаление с поверхности металла рыхлого слоя продуктов коррозии. Отложения удаляются за 6—8 ч.

Преимущество применения углекислоты состоит в том, что она в силу малой степени диссоциации не способна создавать сильнокислых сред даже при высоких концентрациях, но в то же время растворы ее обладают большой буферностью.

При растворении угольной кислоты в обессоленной воде нет опасения получить раствор со значением рН<С4,5-н4,8, который мог бы вызвать усиленную коррозию оборудования, поэтому отпадает необходимость в применении ингибиторов коррозии. Характерная особенность коррозии стали в аэрированном растворе угольной кислоты — отсутствие локальной коррозии. Развитие локальной коррозии обусловлено значением pH раствора: в растворах углекислоты с рН>5,8 коррозия уже локализуется, так как углекислота не удаляет защитные пленки. Поэтому в промышленности рекомендовано использовать раствор угольной кислоты с рН=4,5-н5,5. Преимущество применения углекислоты и в том, что на электростанции она может быть получена в неограниченных количествах из дымовых газов котла.

На основании этих данных была предложена, рассчитана и внедрена установка для получения углекислоты из дымовых газов и разработана технология отмывки поверхностей нагрева энергоблоков от отложений с целью ускоренного пуска энергоблока из холодного состояния с применением слабокислого раствора угольной кислоты.

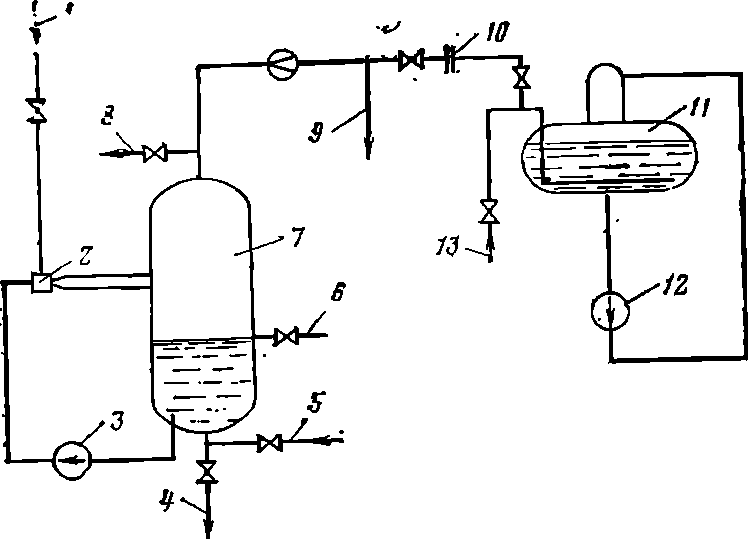

Рис. 4-15. Схема установки для получения углекислоты из дымовых газов.

1 — отходящие дымовые газы; 2 — эжектор; 3 — основной циркуляционный насос; 4 — дренаж; 5 — техническая вода; 6 — контроль за уровнем воды; 7 —десорбер; 8 — пробоотборник; 9 — подвод СО; к другим деаэраторам; 10 — фланцевое соединение; 11 —деаэратор; 12 — бустерный питательный насос; 13 — конденсат греющего пара ПВД.

Раствор угольной кислоты с с рН = 4,5-5,5 готовится в деаэраторе на специальной установке, показанной на рис. 4-15. Установка предназначена для очистки дымовых газов котла от окислов серы, сероводорода и золы. Полученная на ней смесь газов N2+CO2+CO подается в деаэратор для насыщения воды углекислотой. Установка работает следующим образом: уходящие газы с температурой около 200°С отбираются из газохода котла газоводяным эжектором, работающим на технической воде. В результате смешения газов с водой в ней растворяются примеси, т. е. сероводород, окислы серы и азота. Через 3—5 мин работы установки концентрации N2 и С02 на выходе практически не отличаются от концентрации этих газов, поступающих из котла. Примеси золы и серосодержащих соединений в газе после установки отсутствуют. После очистки газы под давлением 0,3— 0,6 кгс/см2 поступают на барботаж в деаэратор. При насыщении воды

углекислотой в деаэраторе включается рециркуляция бустерный насосом и открывается выпар на охладитель. При рециркуляции подкисленного раствора через насадку деаэратора происходит интенсивное вымывание меди и железа из отложений в насадке и со стенок деаэратора. В ряде случаев приготовленный в деаэраторе раствор углекислоты настолько сильно загрязняется продуктами коррозии, что приходится его дренировать и готовить новую порцию раствора углекислоты. Приготовленный подкисленный раствор подают в котел и оставляют в нем для «углекислотного травления». Длительность этой операции в зависимости от степени загрязнения котла составляет 6— 24 ч. После этого углекислотный раствор вытесняют из котла деаэрированной и аминированной до рН = =9,0 питательной водой, т. е. начинают операции по пуску энергоблока.

Таблиц я 4-12

Сравнение технологий отмывки

Основная масса окислов меди удаляется именно с этим подкисленным раствором. В следующей

порции щелочной воды содержание меди, как правило, значительно ниже. Следовательно, удалять медь из блоков следует в период холодных отмывок, общая продолжительность которых при этом должна быть примерно такой же, как и при обычной технологии; она зависит лишь от загрязненности поверхностей нагрева. Результаты анализа пусков энергоблоков после простоя по традиционной схеме с водной отмывкой и с углекислотным травлением приведены в табл. 4-12, из которой видно, что при углекислотном травлении основное количество загрязнений удаляется из котла при холодных отмывках. При пуске после углекислотного травления сокращается продолжительность горячих отмывок, а также расход воды и мазута.

Углекислотное травление оказалось весьма эффективным средством удаления из оборудования окислов меди. Так, при повторном пуске энергоблока с применением углекислотного травления после 5 мес эксплуатации медь уже в значительно меньших количествах удалялась из оборудования. При первой отмывке было удалено 6,9 кг меди, а при повторной только 0,95 кг. После углекислотного травления нормальное содержание соединений железа в питательной воде устанавливается в 2 раза быстрее, чем при обычной промывке, т. е. за 3 сут вместо 5.