- ПУСК И ЭКСПЛУАТАЦИЯ УГЛЕКИСЛОТНОЙ УСТАНОВКИ

Перед пуском установки необходимо вручную проверить свободное вращение вала всех насосов, работу арматуры, исправность контрольно-измерительных приборов и схемы автоматики, а также наличие растворов в оборудовании по водоуказательному стеклу и работоспособность водоуказательных стекол. Выполнить анализ концентрации моноэтаноламина, содового раствора, раствора перманганата калия, загруженного в аппараты. Подать воду в охладитель газа, на теплообменник МЭА — вода, в холодильник парогазовой смеси, пар в кипятильник десорбера.

Пустить насосы раствора МЭА и настроить автоматику в работу. Проверить установившиеся уровни в абсорбере, десорбере. Открыть задвижку на линии подачи отходящих газов от работающего котла к охладителю газа, включить в работу насос содового раствора. По расходомеру газа за содовым скруббером убедиться в работоспособности эжектора. Установить расчетный расход газа и давление за содовым скруббером, а также расчетные параметры работы всех узлов установки. В бакс 23 необходимо иметь запас раствора МЭА расчетной концентрации для возможности подпитки системы в случае его аварийной утечки. В начальный период работы установки вырабатываемая углекислота выбрасывается в атмосферу до определенных анализов, соответствующих нормам по качеству СО2.

При работе установки следует учитывать, что эффективность процесса абсорбции зависит от ряда факторов: температуры раствора МЭА, поступающего в абсорбер; концентрации и степени насыщения раствора углекислотой; концентрации углекислоты в газе на входе в абсорбер; плотности орошения насадки абсорбера.

Эффективность работы десорбера зависит от концентрации раствора моноэтаноламина, температуры раствора и парогазовой смеси, гидродинамического режима работы аппарата. Для нормального режима работы десорбера необходимо температуру раствора и парогазовой смеси поддерживать в пределах расчетных параметров, анализировать концентрацию углекислоты в насыщенном и истощенном растворе МЭА. Следует периодически проверять концентрацию в баке 20 моноэтаноламина, и при ее повышении до 3—5% в систему вводить пеногаситель, качество я марка которого аналогичны применяемому для воды котлов малого давления и паровозных. Содержание МЭА в парогазовой смеси повышается вследствие вспенивания раствора в десорбере и выброса его из дефлегматора. Нормальным следует считать содержание МЭА в конденсате конденсатоотделителя на уровне 0,15—0,30%. Если в абсорбере происходит вспенивание, то раствор загрязнен жирными кислотами. Причиной вспенивания раствора в десорбере может служить также высокая плотность орошения (большой расход раствора моноэтаноламина), увеличение тепловой нагрузки из-за повышенного расхода и параметров пара, поступающего в кипятильник десорбера.

Существуют два способа борьбы с вспениванием раствора МЭА: постоянная его регенерация с использованием, во-первых, раствора МЭА и, во-вторых, вакуумной установки и ввод пеногасителя. При вводе пеногасителя периодически со снижением концентрации МЭА используемый раствор в установке заменяется на новый. Этот способ в установках малой производительности более предпочтителен, так как для вакуумной установки при регенерации раствора МЭА потребуются значительные затраты на монтаж, эксплуатационные расходы и в то же время имеются ощутимые потери моноэтаноламина. Оборудование установок малой производительности малогабаритное, поэтому оно должно монтироваться в большинстве случаев на существующих площадях производства. Проектировать дополнительные узлы, занимающие площади, соизмеримые с площадями, занятыми установкой получения углекислоты, не рационально.

При установившемся режиме сброс конденсата из конденсатоотделителя 20 в абсорбер происходит за счет избыточного давления в конденсатоотделителе. Однако в период пуска следует включать специально установленный насос 21 в автоматическом режиме для подачи конденсата. В любом случае как при пуске, так и в период эксплуатации на напоре насоса 21 должна предусматриваться автоматизация на открытие — закрытие задвижки. При выходе из строя автоматизации сброс конденсата из конденсатоотделителя 20 и каплеотделителя 18 должен выполняться периодическим включением насоса 21.

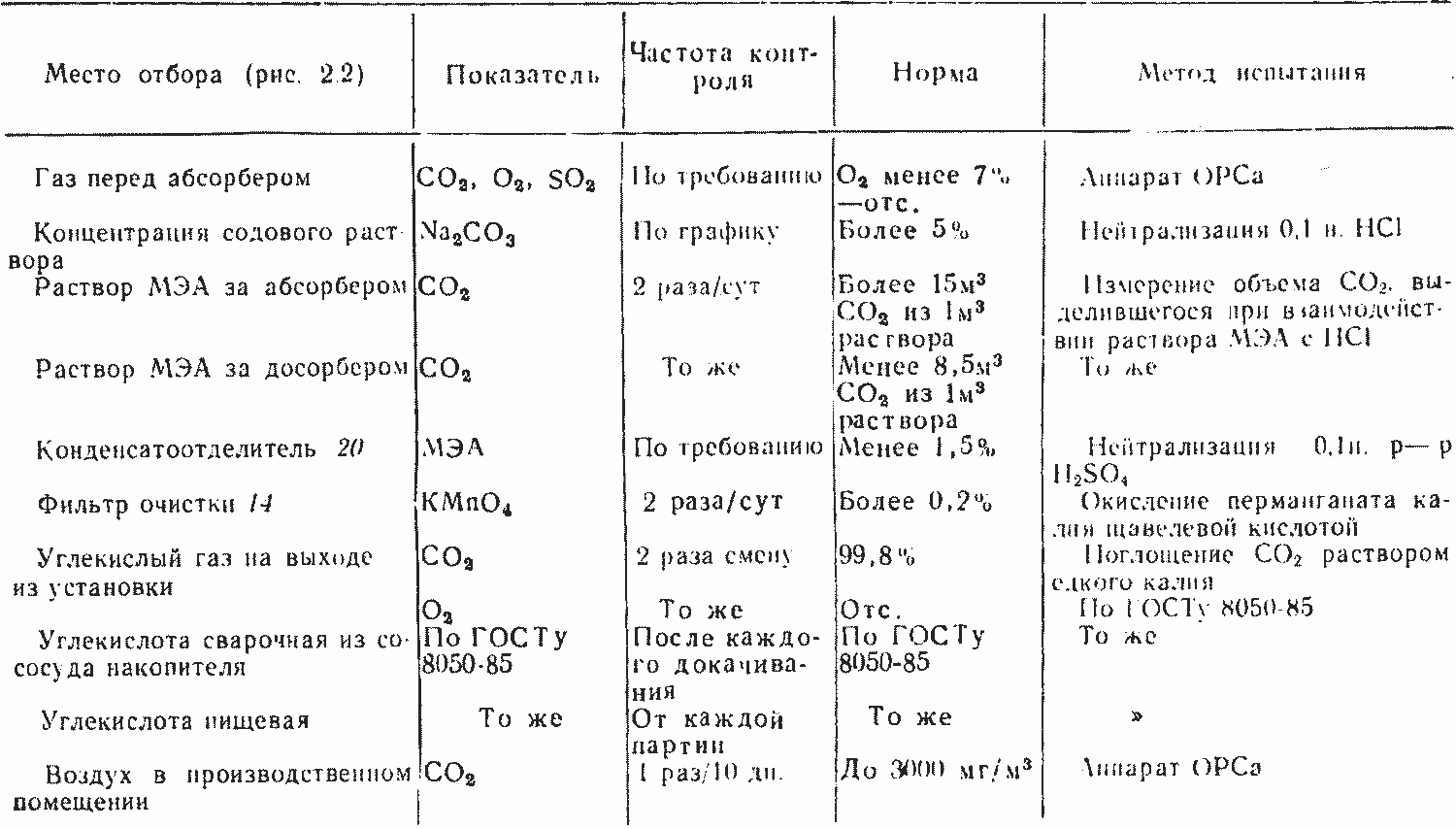

Таблица 2.2.

Химический контроль, осуществляемый на углекислотной станции

При работе установки необходимо следить за уровнем истощенного раствора в верхней части кипятильника во избежание проскока пара в теплообменник 11

Для удаления следов моноэтаноламина получаемая углекислота на выходе из конденсатоотделителя 20 проходит фильтр очистки, орошаемый 0,5—1% раствором марганцовокислого калия, сильным окислителем, который при контакте с остатками моноэтаноламина окисляет их с образованием диоксида марганца. Замену раствора марганцовокислого калия проводят после изменения его цвета с розового на темно-коричневый. Однако этот раствор еще длительное время (до 30% от общей продолжительности работы) хорошо очищает, практически на 100%, углекислый газ от примесей МЭА, хотя действует уже не как окислитель, а как вещество, способное растворять примеси из газа при данных условиях работы.

При эксплуатации периодически выполняется химический контроль отдельных составляющих технологического процесса (табл. 2.2).

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ В РАБОТЕ ОБОРУДОВАНИЯ УГЛЕКИСЛОТНОЙ УСТАНОВКИ

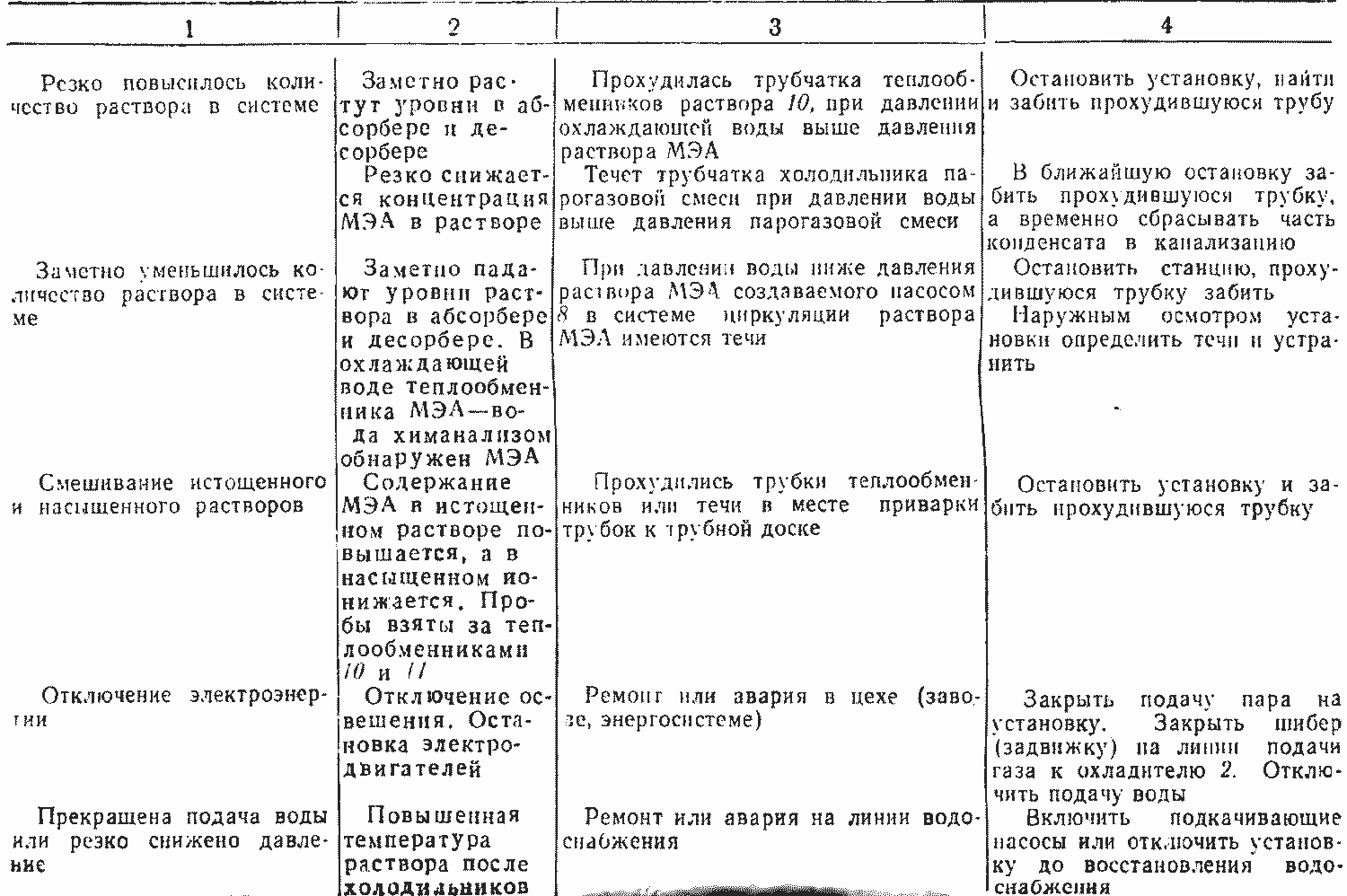

При работе установки получения углекислоты из отходящих газов теплоэнергетических установок возникают различные отклонения от нормального технологического режима: понижение или повышение температуры и давления в различных точках технологической схемы, изменение концентрации растворов в аппаратах МЭА, содового раствора и перманганата калия. В результате длительной эксплуатации оборудования происходит его естественный износ: появляются течи, перетоки холодного и горячего теплоносителей при нарушении плотности в трубных решетках. Все это не позволяет соблюдать заданный технологический режим работы оборудования. Резкое уменьшение концентрации циркулирующего раствора моноэтаноламина в системе обусловлено перетоком пара или воды через неплотности в систему циркуляции МЭА. В этом случае причину снижения концентрации МЭА можно выяснить, например отключив подачу пара в кипятильник. Если при этом уровень в абсорбере и десорбере продолжает повышаться, то неплотности следует искать со стороны подсоса охлаждающей воды в циркулирующую систему моноэтаноламина. Герметичность теплообменника раствора МЭА-МЭА 11 определим по анализу взятого до и после теплообменника 11 насыщенного и истощенного растворов.

При эксплуатации установки происходит коррозия оборудования особенно той его части, где осуществляются высокотемпературные процессы при высоких концентрациях углекислоты в рабочей среде влаги. В этих условиях работает десорбер и охладитель парогазовой смеси 13. В результате коррозии образуется растворимый бикарбонат железа. Коррозия оборудования увеличивается с повышением концентрации моноэтаноламина в циркулирующем контуре установки, что также связано с ростом содержания углекислоты в единице объема раствора. Особенно неблагоприятно влияет кислород на скорость коррозии металла оборудования. Моноэтаноламин, являясь щелочным раствором, не вызывает заметной коррозии стали даже при сравнительно высоких параметрах, так как в присутствии СО2 он действует как ингибитор коррозии. Однако металл оборудования установки корродирует во всех ее точках. Применение отходящих дымовых газов теплоэнергетических установок с минимальным содержанием кислорода не только замедляет коррозию оборудования, но и снижает загрязненность раствора моноэтаноламина продуктами коррозии, повышая его технологичность. Снижение коррозии оборудования достигается также применением коррозионностойких материалов в десорбере, теплообменниках, в охладителе парогазовой смеси, конденсато- и каплеотделителе.

При эксплуатации установки поддержание заданных технологических режимов играет существенную роль в снижении скорости коррозии металла. Температура раствора в кипятильнике не должна быть выше расчетной, а трубки кипятильника постоянно погружены в раствор моноэтаноламина. Баки 18, 20, 23 и 25 необходимо изготавливать герметичными, т. е. чтобы раствор моноэтаноламина не контактировал с кислородом воздуха. Концентрированный раствор моноэтаноламина из бочек подается в бак 23, из бака 25 насосом. Возможен вариант эксплуатации установки без использования промежуточного бака 25, т. е. концентрированный раствор моноэтаноламина непосредственно перекачивается из бочки насосом в бак 23. В схеме следует предусмотреть установку фильтр-пресса с набором сеток из нержавеющей стали для удаления из раствора моноэтаноламина взвешенных веществ. Желательно ежегодно проводить химическую очистку оборудования растворами комплексообразующих слабой концентрации или растворами углекислоты при высоких концентрациях порядка 1 % расчетных, давлении в замкнутом контуре 2—3 атм и температуре раствора 70—80 °C. После промывки системы раствор углекислоты необходимо сдренировать, а систему заполнить моноэтаноламином расчетной концентрации и запустить установку в работу, что предотвратит коррозию отмытых поверхностей металла. Следовательно, химическую очистку системы циркуляции раствора моноэтаноламина следует проводить непосредственно перед самым пуском установки в работу.

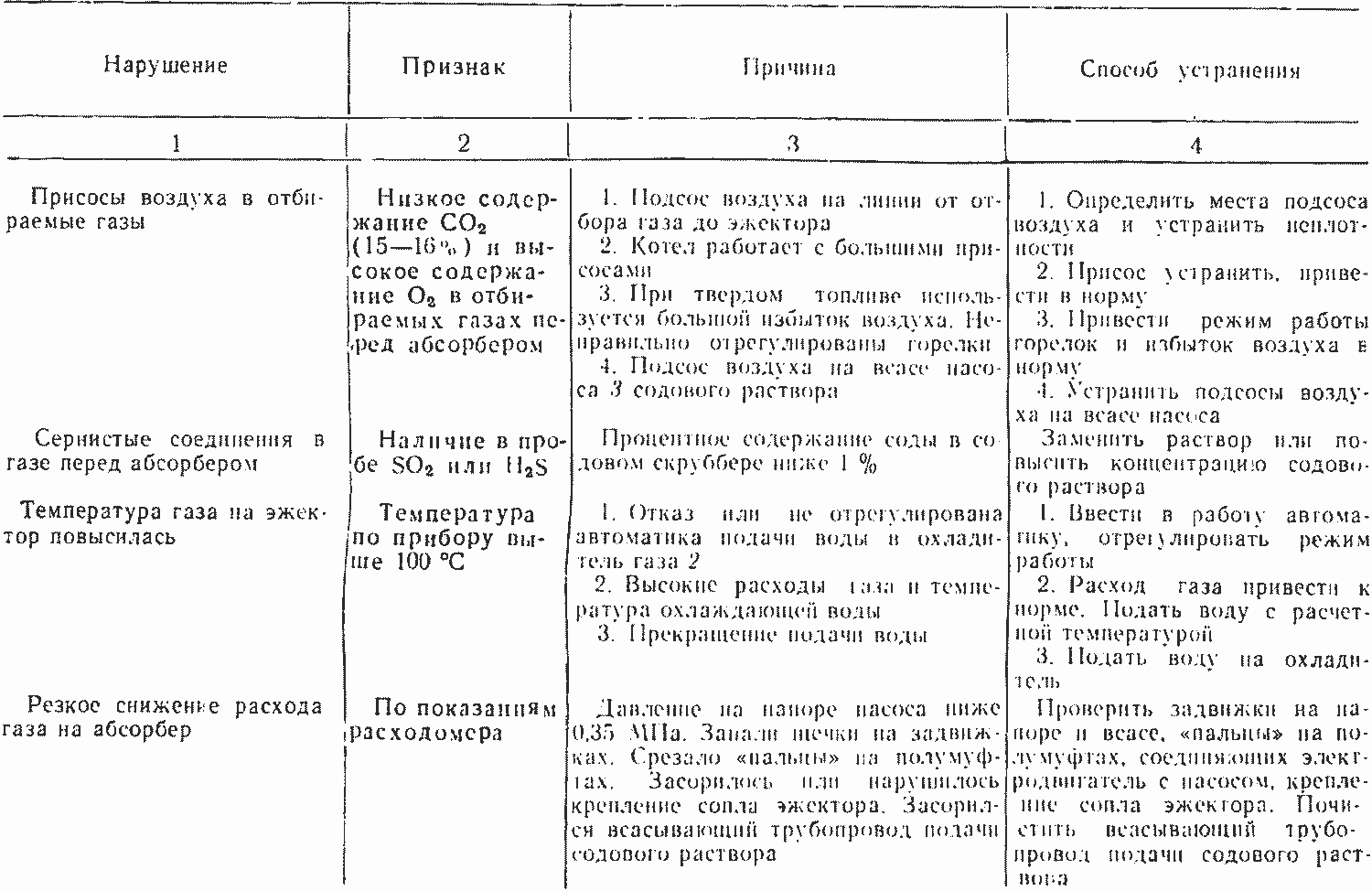

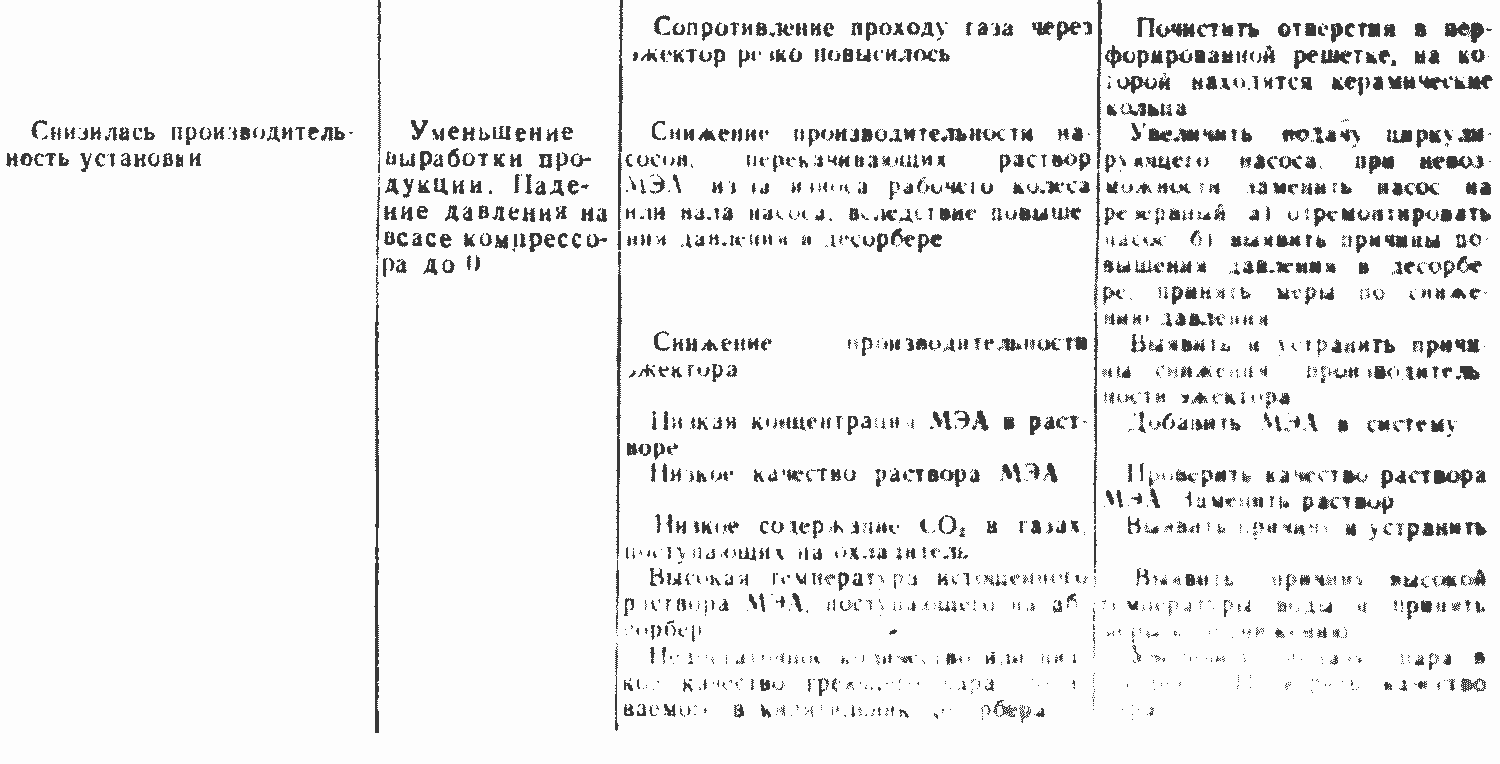

Таблица 2.3.

Нарушения технологического режима работы установки и способы их устранения

Окончание табл. 2.3

Важный показатель работы углекислотной станции — температура раствора моноэтаноламина, поступающего на абсорбер. От него зависит степень поглощения СО2 раствором, а следовательно, производительность установки. В табл. 2.3 приведены основные возможные нарушения режима работы установки получения углекислоты из отходящих газов теплоэнергетических установок, причины их порождающие, методы выявления и устранения нарушений.