- ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ И КОМПОНОВКА

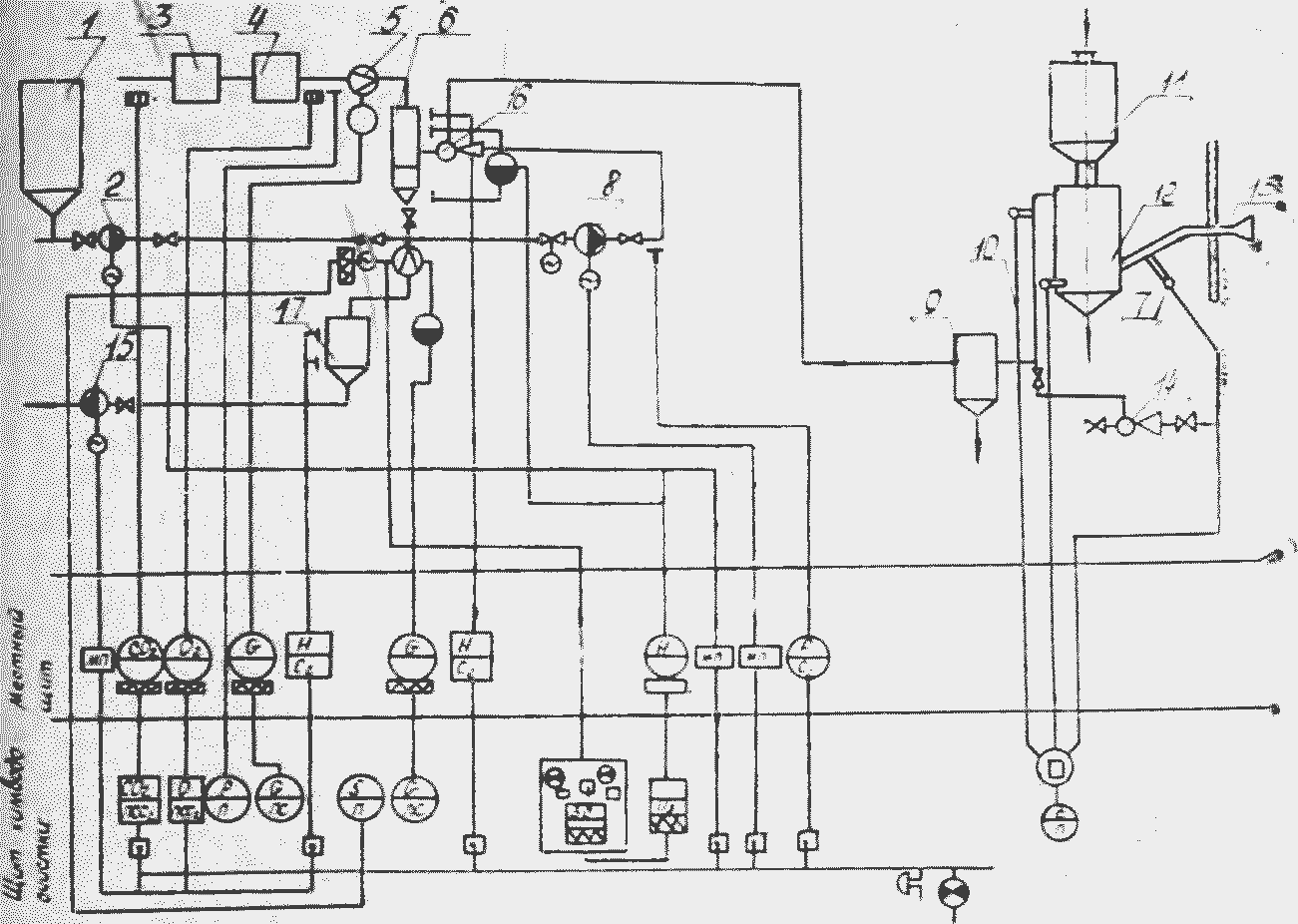

Схема КПП и автоматики установки (рис. 3.7) предусматривает установку термопар для измерения температуры газа в трубопроводе непосредственно на выходе из котла, входе в реактор и на слое полукокса в зоне от 200 до 250 мм над колосниковой решеткой. Показания прибора вынесены на щит, расположенный в зоне обслуживания котла. В узле окончательной очистки газа устанавливается расходомер азота, а также расходомер жидкости на линии подачи свежей щелочи в десорбер или на линии продувки отработанного раствора в бак. Установка расходомеров обязательна, так как расход азота и свежей щелочи на установку регулируют технологический процесс удаления кислых примесей из газа. Для измерения содержания кислорода и углекислоты в азоте непосредственно на выходе за десорбером устанавливаются показывающие приборы. Стабильная работа установки по удалению кислых составляющих обеспечивается автоматическим поддержанием заданного уровня щелочного раствора в десорбере воздействием на регулирующий клапан, смонтированный на линии подачи свежего щелочного раствора на эжектор. Установка автоматически отключается при превышении определенного уровня щелочного раствора в десорбере. Кроме того, установка должна автоматически отключаться при снижении давления щелочного раствора перед эжектором до определенной величины, а также при появлении в азоте за десорбером углекислоты свыше установленной заранее величины или проскоке кислорода свыше 6,5%. Подача отработанного щелочного раствора в узел нейтрализации химводоочистки автоматизирована по уровню в баке отработанного раствора. Сигнал об автоматическом отключении установки поступает на рабочее место.

Рис. 3.7. Схема КИП и автоматики установки по получению азота: 1 — емкость- запаса щелочного раствора; 2 — насос щелочного раствора, 3 — узел очистки азота от влаги; 4 — щелочной барьерный фильтр; 5 — расходомер, 6 — десорбер; 7 — термопара; 8 — основной циркуляционный насос; 9 — золоуловитель; 10 — холодильник «труба в трубе»; 11 — бункер запаса полукокса, 12 — реактор, 13 — узел отбора газа из топки; 14 — пусковой паровой эжектор: 15 — насос подачи отработанного щелочного раствора на химводоочистку; 16 — эжектор; 17 — емкость отработанного щелочного раствора

К вспомогательному оборудованию следует отнести основной циркуляционной насос, который должен обеспечивать нормальную работу эжектора в соответствии с расчетом. В насосе подпитки свежего щелочного раствора давление не менее 0,35 МПа, производительность обеспечивает требуемый расход свежего щелочного раствора при подаче его на всас основного циркуляционного насоса. Производительность насоса откачки отработанного щелочного раствора в 2—3 раза больше производительности насоса подачи свежего щелочного раствора. Производительность пускового парового эжектора равна или не меньше производительности основного газоводяного эжектора.

Емкости баков запаса щелочного раствора рассчитаны на выработку азота, необходимого электростанции до следующего включения установки в работу, при периодичности откачки его на ХВО не чаще трех раз в 1 ч.

При расчете трубопроводов температура газа на входе и выходе из реактора 700 °C, перед зольником 110—120 С, перед эжектором 80—90 °C и на выходе из установки не более 40 °C. Разряжение газа перед эжектором максимальное до 50,0 кПа, номинальное 20,0 кПа.

Скорость движения газа в трубопроводах, находящихся под разряжением, 10 м/с, а на выходе из установки 20 м/с. Номинальное давление азота за эжектором 0,02 МПа, максимальное до 0,07 МПа. Для номинальной производительности установки 100 м3/ч азота расчетные диаметры трубопроводов (мм) следующие: трубопровод подачи газа от топки к реактору и до выхода из холодильника газа типа «труба в трубе» — 133, трубопровод от выхода из холодильника газа и до эжектора—100, трубопровод выдачи азота из установки — 50, всасывающий трубопровод основного циркуляционного насоса — 200, напорный трубопровод воды от насоса к эжектору — не менее 159, трубопровод продувки щелочного раствора из десорбера в бак отработанного раствора на ХВО — 80, трубопровод подачи регенерационных отмывочных щелочных вод в бак запаса щелочных вод установки — 100, наружный трубопровод холодильника «труба в трубе» — 159. Расход воды при начальной температуре 20 °C для охлаждения газов от 700 до 110 °C в холодильнике типа «труба в трубе» около 1,5 м3/ч.

Для установки по получению азота из топочных газов можно использовать насосы, баковое хозяйство и трубопроводы типовой схемы химической очистки оборудования на электростанции. Учитывая, что химические очистки выполняются периодически, так же как и операции по получению азота из топочных газов, возможно применение части оборудования как в одной, так и в другой схеме. Сооружение отдельной схемы для получения азота несколько удорожает установку, но и в этом случае общая стоимость капитальных затрат на сооружение установки не превышает 45—50 тыс. руб. Узел очистки газа от кислорода и золы располагается в помещении котельного отделения. В случае использования в азотной установке оборудования схемы химической очистки узел очистки газа от кислых составляющих размещается в помещении баков-нейтрализаторов химической очистки котельного оборудования.

Зонд узла отбора газа из топки введен внутрь топки не менее чем на 1 м от стенки топки в целях исключения присосов кислорода. Трубопровод подачи газа к реактору в месте выхода из топки изолирован от экранных труб асбестовой прокладкой толщиной не менее 50 мм. В противном случае при контакте труб пароперегревателя и трубы подачи газа из топки температура газов резко снижается, что влияет на работу реактора.

При монтаже установки на котлах, работающих на твердом топливе, во избежание забивания золой, трубопровод подачи газа из топки выполняют с уклоном в сторону реактора не менее 15°. Реактор устанавливают в непосредственной близости от топки. Длина трубопровода от топки до реактора не более 3—5 м. Зольник под реактором одного диаметра с реактором и, как правило, корпус зольника продолжает корпус реактора. Бункер запаса кокса установлен над реактором с учетом удобства обслуживания, загрузочное отверстие, труба диаметром 219 мм, расположено с расчетом использования для загрузки мостового крана котельного отделения. Бункер запаса полукокса не изолируется. Длина холодильника «труба в трубе» от 10 до 15 м. Наружную трубу холодильника приваривают с торцов к внутренней трубе, а не к реактору, что исключает возможность попадания воды в реактор в случае некачественного выполнения сварочных работ. Вода в холодильник подводится снизу, сброс организуется сверху, что позволяет держать холодильник заполненным водой и использовать более эффективную технологию для охлаждения газов противоточную. Удаление золы из зольников производят по трубам диаметром не менее 80 мм с уклоном в сторону сброса золы не менее 60°. Совмещение удаления золы и сброса воды по одному трубопроводу не рекомендуется, так как при этом неизбежно забивание трубопроводов. Трубопровод подачи газа от реактора в сторону пускового эжектора выполнен с уклоном не менее 15°.

На трубопроводах и оборудовании, находящемся под разряжением (от топки до эжекторов), следует избегать установки фланцевых соединений. Камера смешения эжектора с уклоном в сторону эжектора 1,5—2 его диаметра обеспечивает возможность избежать расслоения газожидкостной смеси и увеличить время контакта газа со щелочной водой. Бак запаса свежего щелочного раствора выполняют так, чтобы при отключении установки щелочной раствор самотеком не заполнял линию подачи азота к компрессору. Этого можно избежать при монтаже, выполнив на трубопроводе азота за десорбером петлю, верхняя точка которой превышала бы максимальный уровень щелочной воды в баке запаса на 1—1,5 м.

В нижних точках установки выполнены дренажи. Пробоотборные точки газа расположены перед и за реактором, перед эжектором, за десорбером и перед компрессором. Пробоотборные точки на вакуумных линиях выполняют из трубы диаметром 8-14 мм без вентилей. В рабочем положении на трубах надеты отрезки резинового шланга, концы которого закрыты зажимами. Пробоотборники газа, находящиеся под давлением так же, как и все пробоотборники по воде, выполняют по общепринятым правилам, с вентилями, но без холодильников. Пробоотборные точки воды устанавливают на баке хранения запаса щелочи, напорном трубопроводе насоса подачи свежего щелочного раствора, линии продувки отработанного раствора из десорбера, емкости с концентрированным щелочным раствором. К емкости осушки газа от влаги, загружаемой силикагелем для восстановления способности материала поглощать воду, подводится пар от коллектора собственных нужд станции. Периодичность восстановления следует принимать, учитывая, что в 1 м3 азота содержится 10 мл воды. Силикагель способен поглощать влагу до 20% от собственной массы (для расчета не более 12%).

Таким образом, при хорошем контакте газа с поглотителем влаги 100 кг силикагеля могут эффективно осушить около 1000— 1200 м3 азота в период между восстановлением материала. Восстановление силикагеля выполняют перед пусками установки интенсивной продувкой его паром в течение 1—3 ч. Пар подводят по трубопроводам диаметром не менее 32 мм. При изготовлении реактора, зольника и бункера хранения полукокса необходимо проваривать стыки двухсторонним швом. Компрессор и ресиверы устанавливают согласно требованиям Госгортехнадзора. Сбросные щелочные воды с ХВО используют для нейтрализации кислых сбросных вод. В целях сохранения баланса щелочь — кислота в период эксплуатации использованная на установке щелочь и пригодная для нейтрализации сильных кислот, поступит в баки- нейтрализаторы ХВО, а хвостовые щелочные воды с ХВО восполнят потери щелочи на установке.

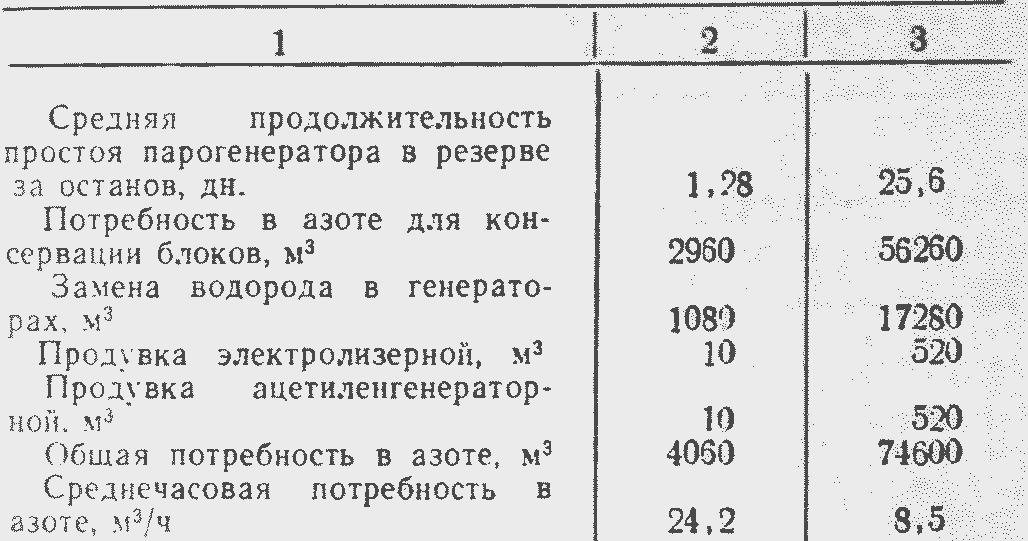

РАСЧЕТ ПОТРЕБНОСТИ В АЗОТЕ

Приведем расчет потребности в азоте для нужд ГРЭС с 8 блоками 300 МВт и ТЭЦ с 5 котлами типа БКЗ-420-140, 5 турбинами типа ПТ-60-130 и 5 генераторами типа ТВФ-63. Производительность установки для ТЭЦ определена по данным [12] и результатам работы оборудования двух ТЭЦ в течение 5 лет. Исходные данные расчета потребности в азоте для ГРЭС приняты согласно [12], однако учтено, что азотная консервация в период аварийных остановов и при проведении ремонтных работ не выполняется. Азотом консервируется только резервное оборудование.

Таблица 3.3.

Расчет потребности в азоте (м3) для нужд электростанции с 5 котлами типа БКЗ-420-140, 5 турбинами типа ПТ-60-130, 5 генераторами типа ТВФ-63 и ГРЭС мощностью 2400 МВт (8 блоков по 300 МВт)

Мероприятие | В наиболее неблагоприятную неделю | В течение года |

1 | 2 | 3 |

ТЭЦ | 2 | 32 |

Средняя продолжительность простоя парогенератора в резерве за останов, дн. | 5,85 | 4,75 |

Потребность в азоте для консервации парогенераторов, м3: | 1190 | 16000 |

вытеснения котловой воды азотом в размере 3 объемов | 3000 | 41000 |

Замена водорода в генераторах, м3 | 576 | 5760 |

Продувка электролизерной, м3 | 10 | 520 |

Консервация турбин при простое в резерве, дн. | 5 | 60 |

Потребность в азоте, м3 | 1200 | 14400 |

Консервация паровой части | 100 | 660 |

Общая потребность в азоте, м3: без вытеснения котловой воды | 3076 | 37340 |

с вытеснением котловой воды азотом в размере 3 объемов | 4886 | 62340 |

Среднечасовая потребность, м3/ч без вытеснения котловой воды | 18,3 | 4,25 |

с вытеснением котловой воды азотом в размере 3 объемов | 29,1 | 7,12 |

Потребность электростанции в щелочи (в пересчете на 100 % при стехиометрическом расходе), т/год без вытеснения котловой воды азотом |

| 26,5 |

с вытеснением котловой воды азотом в размере 3 объемов парогенератора | — | 44,2 |

ГРЭС | 1 | 20 |

Исходные данные по выбору производительности установки для ТЭЦ следующие:

необходимая чистота азота в парогенераторе достигается при подаче его в количестве, равном 1,5—3-кратному объему заполняемых участков;

— для создания избыточного давления 0,02 МПа требуется подача дополнительного азота в количестве 20% его объема;

— утечка азота через неплотность арматуры при проведении консервации принята в размере 5% от объема защищаемого оборудования;

- потребность в азоте на продувку проточной части турбины 5—20 м3/ч для установленной мощности 25—100 МВт;

- потребность в азоте для вытеснения водорода или воздуха из генератора составляет 6 объемов газовой системы генератора. С вытеснением водорода каждый из генераторов останавливается не более двух раз в год;

- потребность в азоте на продувку электролизерной составляет 5 м3 на одну продувку при периодичности продувок два раза в неделю;

- объемы оборудования, м3: водяной объем парогенератора 109, паровой объем 70, сумма парового и водяного объемов подогревателей ВЫСОКОГО и НИЗКОГО давления (ПВД и ПНД) 13, объем газовой системы генератора 48;

- период наименьшей тепловой и электрической нагрузки (около 2 мес. в году) в р находится 1 из 5 турбогенераторов, для консервации которого требуется от 5 до 20 м/ч (на утечки через уплотнения);

- в течение года в среднем по станции проводится 32 останова котлоагрегатов в резерв со средней продолжительностью простоя 4,75 дн., а в наиболее неблагоприятную неделю — 2 останова со средней продолжительностью 5,85 дн. (табл. 3.3).

При расчете потребности в азоте для ГРЭС использовались данные [12].