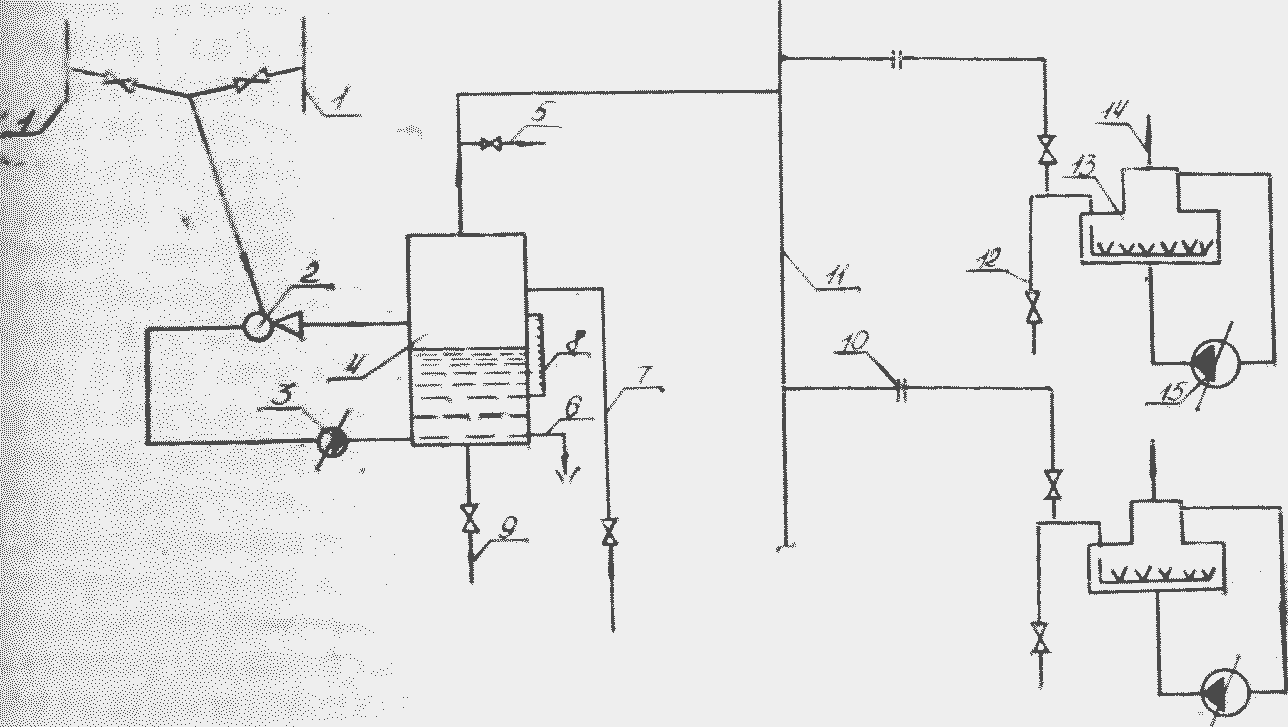

Принципиальная технологическая схема установки приведена на рис. 4.4. Дымовые газы отбираются из газохода 1 одного из работающих котлов с температурой, не превышающей 150—200 С с помощью газоводяного эжектора 2. Газоводяной эжектор работает на технической воде, циркулирующей по замкнутому контуру: десорбер 4, циркуляционный насос 3, эжектор 2, десорбер 4. В результате интенсивного смешения газа и воды из газа удаляется зола, а также сравнительно хорошо растворимые серосодержащие соединения. Растворимость в воде SO2, SO3, H2S значительно выше, чем растворимость углекислого газа. Так, при 10 °C растворимость (г/кг) SO2 — 162, SO3 — бесконечно большая величина, H2S — 6,1, СО2 — 2,3. Учитывая, что в топочных газах котлов, работающих, например на твердом топливе, содержание сернистых составляющих невелико и не превышает 0,3—0,4%, вода в десорбере без замены растворяет сернистые составляющие в течение всего процесса приготовления промывочного раствора. В его первый период, после включения циркуляционного насоса (в течение 3—5 мин), происходит насыщение циркулирующей воды углекислотой и кислородом из топочных газов, в результате чего в газах после отделения их от воды и десорбере содержание СО2 одинаковое как до, так и после установки.

Давление газа на выходе из установки и в десорбере не превышает 49 кПа (0,5 кгс/см2). Производительность установки по очищенному газу, например для энергоблока 300 МВт, составляет 75—100 м3/ч. Газ состоит из азота, кислорода и углекислоты. Соотношение кислорода и углекислоты в нем зависит от места отбора дымовых газов из газохода и размера присосов воздуха по газовому тракту котла. На выходе из десорбера он содержит (%) О2 8—10, СО2 10—12, N2 остальное. Десорбер, насос и эжектор располагаются на нулевой отметке в районе дымососов котла.

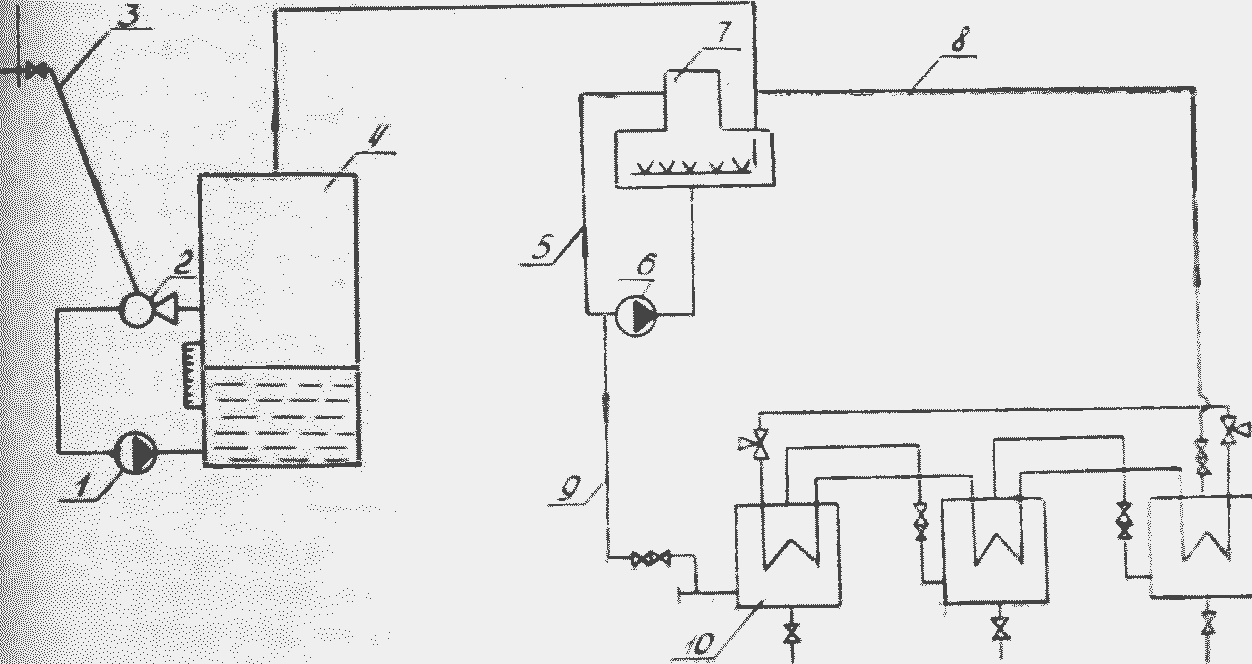

Рис. 4.4. Схема установки для очистки дымовых газов и приготовления углекислотного раствора в деаэраторе: 1 — газоходы соседних котлов; 2 — эжектор; 3 — насос; 4 — десорбер; 5, 6 — пробоотборники: 5 — газа, 6 — воды; 7 — трубопровод подачи технической воды в десорбер, 8 — водоуказательное стекло; 9 — дренаж; 10 — фланцевый разъем с заглушкой; 11 — общестанционный коллектор газа; 12 — трубопровод подачи конденсата ПВД в деаэратор; 13 — деаэратор; 14—выпар деаэратора; 15 — бустерный питательный насос

Газ после десорбера 4 подается по общестанционному коллектору 11. расположенному на деаэраторной площадке, и затем в аккумуляторные баки деаэраторов 14. Для подачи газа в деаэратор можно использовать трубопровод конденсата греющего пара ПВД, расположенный на дне аккумуляторного бака и имеющий отверстия по всей длине. Учитывая постоянную потребность в проведении подобных промывок (при каждом пуске из холодного состояния), целесообразно и достаточно иметь одну общестанционную стационарную установку для очистки дымовых газов.

Специального обслуживающего персонала на установку не требуется. Операции по заполнению десорбера 4 технической водой, открытие задвижек подачи газа на эжектор установки и в деаэратор 13, включение насоса 3 выполняет персонал котлотурбинного цеха, химический контроль — дежурный персонал химического цеха.

Для приготовления отмывочного раствора углекислоты в деаэраторе воду подают из бака грязного конденсата турбинного цеха, где содержание солей превышает допустимое для питательной воды в 2—4 раза. Десорбер заполняют технической водой до рабочего уровня. Далее снимают заглушку фланцевого разъема 10 на линии подачи газа в деаэратор и открывают вентили на газовой линии от десорбера к деаэратору, а также на линии от деаэратора к охладителю выпара. Открывают вентили на газовой линии от работающего котла к эжектору 2. В работу включают циркуляционный насос 3. Убедившись, что давление воды перед эжектором соответствует заданному, а давление в десорбере не более 68,6 кПа (0,7 кгс/см2), на рециркуляцию включают бустерный питательный насос 14 с расходом воды 50—100 м3/ч. Сброс газа осуществляют через деаэрационную головку. Примерно через 1 ч после начала барботажа концентрация углекислоты в воде 25—70 мг/л, pH 5,0—5,7. Достижение любого из показателей свидетельствует об окончании приготовления раствора.

По окончании приготовления раствора циркуляционный насос 3 отключают, закрывают арматуру, техническую воду из десорбера 4 сливают. На энергоблоках, работающих на мазуте, техническая вода из десорбера сливается в общестанционную систему обезвреживания сточных вод, например в систему очистки и нейтрализации обмывочных вод РВП для удаления из нее ванадия. При работе энергоблока на газе обезвреживание этой воды не требуется и ее сбрасывают в баки-нейтрализаторы химического цеха или после необходимого контроля в дренаж. На энергоблоках, работающих на угле, воду из десорбера сливают в систему ГЗУ. Перед пуском энергоблока необходимо установить заглушку фланцевого разъема 10 на линии подачи газа в деаэратор.

Приготовление раствора углекислоты в деаэраторе проводят в период перед опрессовкой энергоблока и холодной отмывкой поверхностей нагрева в зависимости от производительности установки по очистке газов и концентрации углекислоты в исходном газе Процесс приготовления раствора углекислоты занимает не более 1 ч. Необходимо следить за отсутствием утечки воды из деаэратора.

При выполнении углекислотной отмывки на энергоблоке впервые или после длительной компании без отмывки (приблизительно 1 год) необходимо предварительно отмыть деаэратор от вынесенных в него из тракта подогревателей низкого давления оксидов меди и железа. По окончании приготовления в деаэраторе раствора углекислоты в нем контролируется концентрация меди. При ее концентрация более 15—20 мг/л промывочный раствор дренируют и в деаэраторе готовят новую порцию углекислотного раствора. Приготовленный в деаэраторе промывочный раствор углекислоты подают насосом с поверхности нагрева котла до встроенной задвижки, причем он остается в них оптимально на 4—6 ч, но не менее чем на 2 ч. Желательно, чтобы промывочный раствор заполнял поверхности нагрева ПВД с водяной и паровой стороны.

При заполнении питательного тракта и поверхностей нагрева прямоточного котла приготовленный промывочный раствор из деаэратора выкачивают полностью. Во избежание разбавления раствора углекислоты во время заполнения котла деаэратор чистым конденсатом не подпитывают. По окончании заполнения питательного тракта и поверхностей нагрева прямоточного котла деаэратор немедленно заполняют новой порцией конденсата из БЗК и при обязательной рециркуляции воды бустерным насосом подачей в него аммиака готовят отмывочную деаэрированную воду с pH не менее 9,0, которой отмывочный раствор вытесняют на сброс в циркуляционный водовод или ГЗУ. В процессе вытеснения отмывочного раствора при достижении pH воды за растопочным расширителем более 8,3 (окраска по индикатору фенолфталену) необходимо проверить концентрацию меди и железа. При содержании меди на сбросе из расширителя менее 300 мкг/кг контур замыкается на конденсатор (БОУ) и можно повышать параметры, т. е. переходить от холодной отмывки к горячей, так как отмывка по меди с 300—500 до 20—50 мкг/кг при расходе промывочной воды 75 т/ч на нитку достигается через 20—30 мин, т. е. за время, в течение которого можно выполнить анализ.

Очистка дымовых газов в эжекторе и десорбере не требует химического контроля, так как пыль и частички золы полностью удаляются в эжекторе и остаются в десорбере; серо- и азотосодержащие кислые примеси в небольшом количестве существенно не влияют на промывку энергоблока. При приготовлении углекислотного раствора в деаэраторе необходимо через 30 мин контролировать значение pH и содержание углекислоты и по окончании приготовления раствора определить концентрацию меди и железа в отмывочном растворе.

Проба на анализ воды из аккумуляторного бака деаэратора отбирается либо из штатного пробоотборника питательной воды после деаэратора (перед питательным насосом), либо из пробного крана на водоуказательном стекле аккумуляторного бака. Значение pH определяется стационарным или переносным pH-метром, а концентрация углекислоты — титрованием щелочью. При отмывке энергоблока вода анализируется на сбросе из растопочного расширителя по показателям pH раствора: первый отбор через 40 мин после начала вытеснения отмывочного раствора, затем через каждые 10 мин до достижения pH более 8,3; по достижении pH более 8,3 через 20—30 мин определяется содержание меди и железа.

РАСЧЕТ УСТАНОВКИ И ОТДЕЛЬНЫХ ЕЕ УЗЛОВ

За исходные данные при расчете установки примем: объем деаэраторных баков, т. е. объем приготавливаемого раствора углекислоты, Кв; концентрацию углекислоты в отмывочном растворе, ![]() ; время приготовления отмывочного раствора, τ. ч.

; время приготовления отмывочного раствора, τ. ч.

Производительность установки для очистки дымовых газов определяют на основании уравнения материального баланса процесса растворения газа в воде. Максимально необходимое количество газов для приготовления раствора углекислоты заданной концентрации (Vг) находим из соотношения

где τ — заданное время для приготовления раствора углекислоты, ч.

Концентрацию СО2 в газе на выходе из деаэратора в среднем за весь период приготовления раствора примем равной 0,7—0,75 начальной концентрации (на входе в деаэратор). Таким образом, формула для подсчета производительности установки имеет следующий вид:

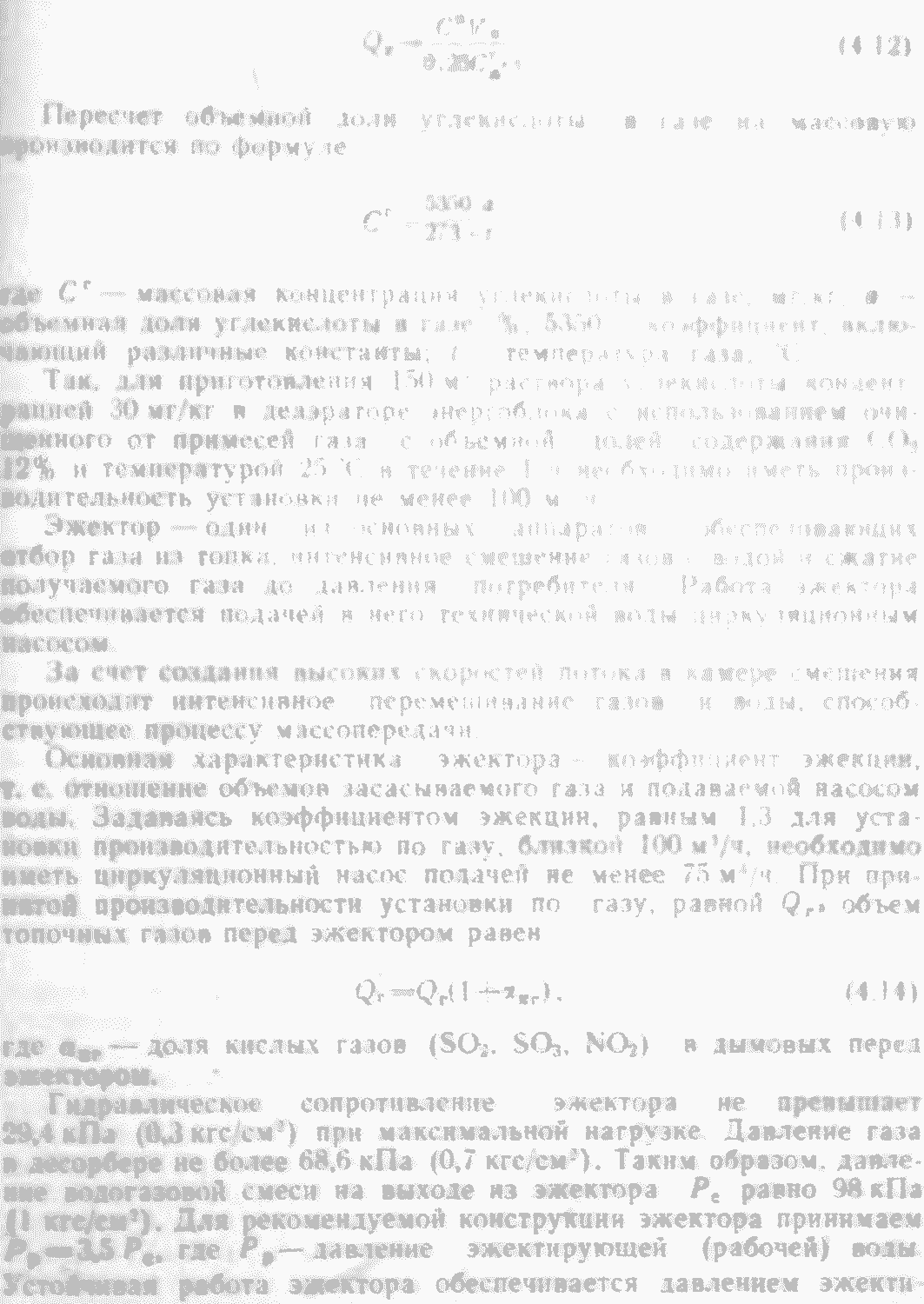

эжектирующей воды не менее 343 кПа (3,5 кгс/см2). Типовая конструкция водогазового эжектора, применяемого в установках для очистки дымовых газов, приведена на рис. 4.5.

Рис. 4.5. Эжектор для установки производительностью 100 м/ч газа: 1 — катушка; 2 — специальный фланец; 3 — сопло; 4 — приемная камера; 5 — газовый патрубок; 6 — смесительная камера; 7 — камера реакции

Основной параметр, определяющий работу эжектора, — отношение площадей сечения цилиндрической части камеры смешения f3 к выходному сечению рабочего сопла f1. Для обеспечения заданных коэффициента эжекции и давления водогазовой смеси на выходе из эжектора оно равно

![]()

(4.15)

Диаметр рабочего сопла (мм) рассчитываем по формуле

Остальные размеры эжектора, диаметры трубопровода эжектирующей воды и газовой линии определим из величин d1 и d3 (см. рис. 4.5).

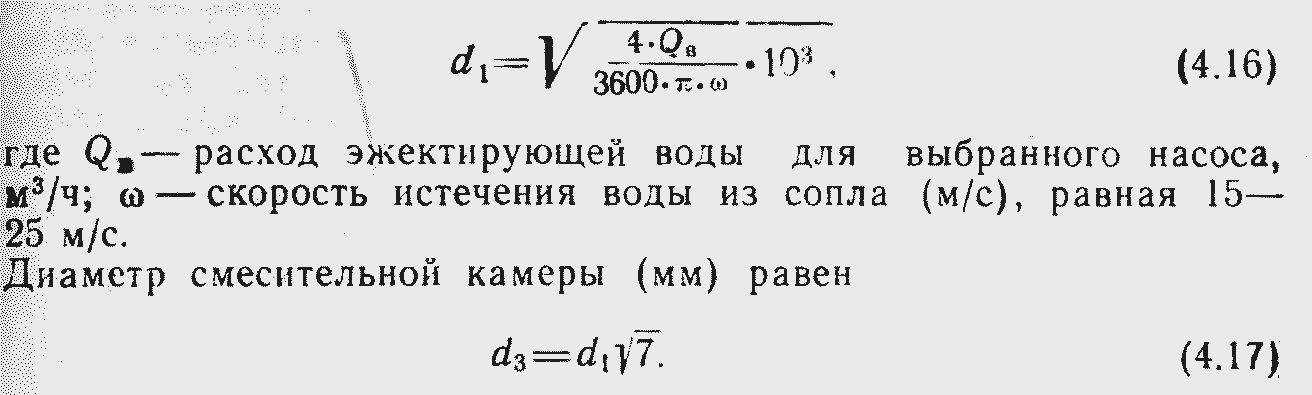

Рис. 4.6. Десорбер: 1, 2 — трубопроводы: 1 — на всас насоса, 2 — от эжектора; 3 — отбойный лист; 4 — корпус десорбера; 5, 6 — трубопроводы: 5 — выхода газа, 6 — подачи воды; 7 — успокоительная крестовина; 8 — дренаж

Десорбер (рис. 4.6) предназначен для разделения газожидкостной смеси, поступающей тангенциально из эжектора в среднюю часть аппарата, где за счет центробежных сил и резкого снижения скоростей движения происходит отделение газа. Жидкость вновь подается насосом на смешение с новыми порциями очищаемого газа.

Расчет десорбера ведется с учетом времени пребывания в нем воды или скорости движения воды в нижней части аппарата не выше 0,015 м/с. Столь малая скорость движения воды выбирается для надежного отделения мелких пузырьков газа от воды, Продолжительность пребывания воды в аппарате не менее 100 с, Таким образом, высота слоя воды в аппарате поддерживается на уровне H=τ-V=1,5 м от места присоединения к десорберу всасывающего трубопровода насоса.

Диаметр десорбера определяется по формуле

![]() (4 18)

(4 18)

где d — внутренний диаметр десорбера, м; Qв — расход воды на эжектор, м3/ч.

Скорость газа в десорбере не должна быть больше скорости движения воды. Для надежного отделения газа высота газовой части аппарата не менее 2 м. В качестве десорбера можно использовать корпус катионитового фильтра первой ступени диаметром не менее 2 м. В нижней части десорбера устанавливают крестовину высотой 500—600 мм из листового материала для исключения вращения воды, в средней части — водоуказательное стекло. Из вспомогательного оборудования наиболее важен основной циркуляционный насос, который обеспечивает нормальную работу эжектора в соответствии с расчетом. Для установки производительностью 100 м3/ч газа этим требованиям удовлетворяет насос типа 4К-6.

При расчете диаметра трубопроводов необходимо учитывать следующее: температура газа перед эжектором 60—120 °C, а на выходе из десорбера не более 40 °C; разряжение газа перед эжектором не более 300 кПа, а скорость его движения не более 10 м/с, давление газа за эжектором не более 0,07 МПа и скорость его движения до 20 м/с.

Для производительности установки по газу до 100 м3/ч расчетные диаметры трубопроводов (мм) не менее: подачи газа от котла до эжектора 100, на всасе и напоре циркулирующего насоса соответственно 200 и 150, подачи газоводяной смеси за эжектором 200 и технической воды в десорбер 32, все трубопроводы подачи газа от десорбера до деаэратора 40.

Периодически необходимо отмывать поверхности нагрева ПВД с паровой стороны, что снижает загрязненность оксидами меди конденсата подогревателей высокого давления (рис. 4.7). Один из трубопроводов 7 соединяет напорную линию от бустерных насосов 6 с паровой частью подогревателей высокого давления. Второй — сбросной, соединяет паровую часть подогревателей высокого давления с головкой деаэратора.

Рис. 4.7. Схема использования углекислоты отработанных дымовых газов для отмывки поверхностей нагрева ПВД от меди с паровой стороны: 1 — насос установки; 2 — эжектор; 3 — линия отбора газа от котла; 4 — десорбер; 5 — линия рециркуляции; 6 — бустерный питательный насос; 7 — деаэратор; 8, 9 — трубопроводы: 8 — сброса отмывочного раствора из ПВД, 9 — подачи углекислотного раствора в ПВД; 10 — ПВД

Паровую часть ПВД отмывают после приготовления углекислотного раствора в деаэраторе 1 включением подачи раствора в паровую часть поверхностей нагрева ПВД. Циркуляцию раствора выполняют в течение 30—40 мин подачей раствора «снизу— вверх», затем раствор «запирают» в ПВД и выполняют отмывку по схеме «углекислотного травления» поверхностей нагрева После выдержки в течение 4—6 ч раствор дренируют. В период приготовления воды в деаэраторе для отмывки (нейтрализации) остатков кислого раствора включают схему подачи деаэрированной питательной воды с pH не ниже 9 на циркуляцию через отмываемые с паровой стороны поверхности нагрева ПВД.