- НЕЙТРАЛИЗАЦИЯ ЩЕЛОЧНЫХ СБРОСНЫХ ВОД ДЫМОВЫМИ ГАЗАМИ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК

Производства народного хозяйства, такие, как, например, заводы молочной промышленности, кожевенные и другие, в результате использования щелочных растворов в технологии производства сбрасывают щелочные воды в водоемы. Для нейтрализации этих сбросов необходимо установить кислотное хозяйство или усложнить схемы удаления сбросных вод и выброса дымовых газов в атмосферу.

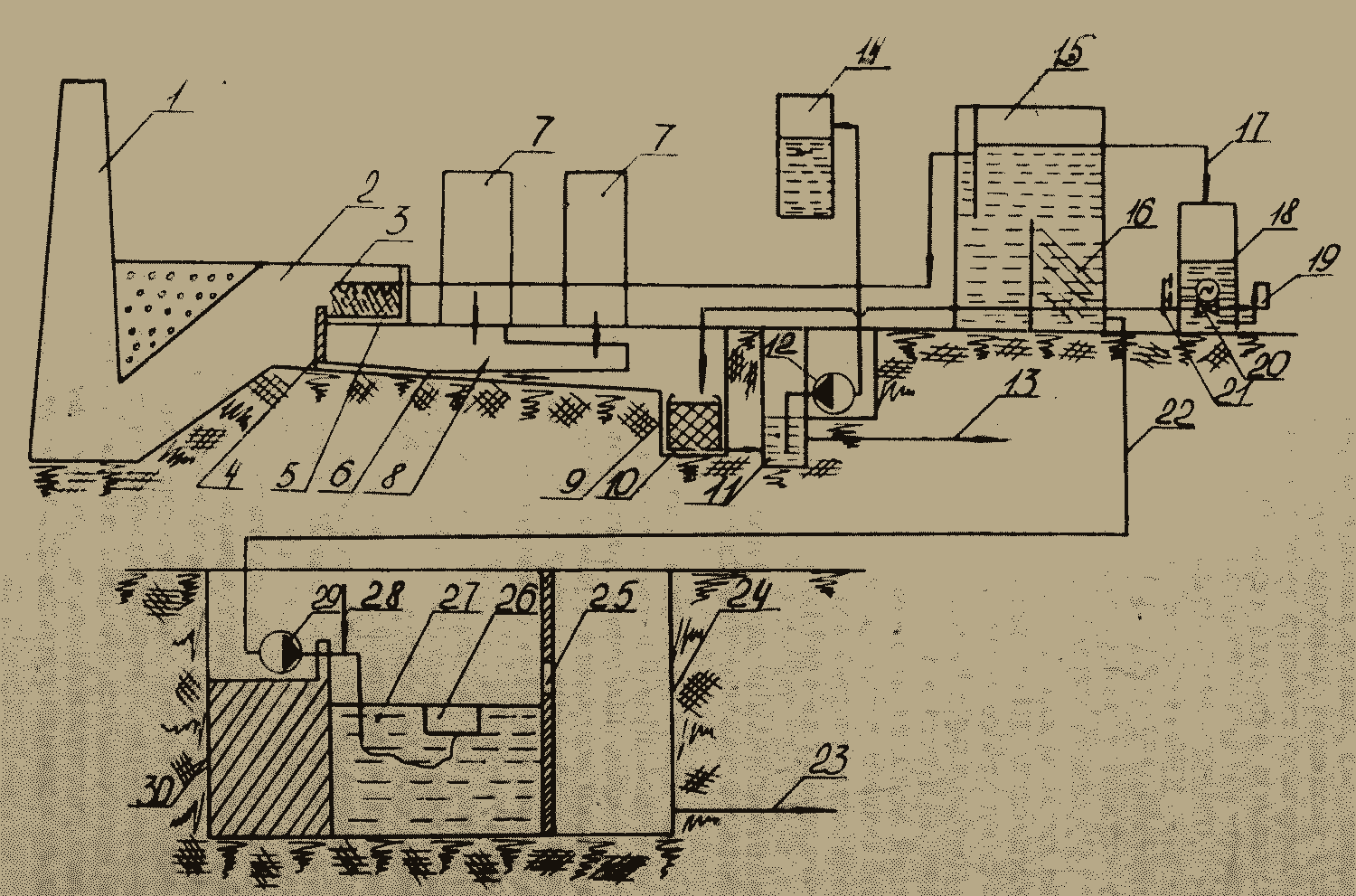

На рис. 5.3. представлена схема использования уходящих дымовых газов котлов, сжигающих сернистый мазут для нейтрализации щелочной сбросной воды. Один из существующих канализационных колодцев расширяется приямком 27 с полезным объемом сбора воды на 1,0—1,5 м3. Рядом с приямком монтируется насос 29 с плавающим всасом 26. Приямок соединен на случай аварийного отказа насоса 29 или автоматики включения в работу с существующим канализационным колодцем 24 посредством сливного патрубка 25. Как правило, в сточной воде молочного завода помимо щелочных сбросов имеются сбросы жира, мазута и масла от насосов и компрессорного хозяйства. На всас насоса или в его напорную линию подается воздух 28 от баллона, установленного в помещении. Количество подаваемого на насос воздуха должно поддерживаться на уровне от 3 до 5% от объема воды.

Рис. 5.3. Схема использования дымовых газов для нейтрализации щелочных сбросных вод молочного завода: 1 — дымовая труба; 2 — общий газоходный канал; 3 — узел распыла сбросной щелочной воды, 4 — перегородка; 5 — перфорированная решетка; 6 — сливной желоб; 7 — котел; 8 — газоход котла; 9 — вновь монтируемый приямок; 10 — емкость с загрузкой материала для улавливания нефтепродуктов; 11 — реконструированный канализационный колодец, 12 — насос; 13 — сброс воды в канализацию; 14 — бак приготовления регенерационного раствора катионитового фильтра; 15 — бак сбора и очистки воды от нефтепродуктов; 16 — наклонные металлические листы; 17 — слив пены; 18 бак сбора пены; 19 — трубопровод сброса отстоявшейся от пены воды; 20 — электрифицированная арматура; 21 — уровнемер; 22 — трубопровод подачи загрязненных стоков в бак сбора; 23 — трубопровод сброса сточной воды в канализацию; 24 — канализационный колодец; 25 — аварийный слив сточной воды; 26 — плавающий всас; 27 — приямок сбора загрязненной воды; 28 — подача воздуха от стационарной разводки или баллона; 29 — насос; 30 — фундамент

Как показывают предварительные расчеты, количество сбросных щелочных вод достаточно для удаления основной части диоксида серы из уходящих дымовых газов котельной молочного завода, если завод вырабатывает тепловую энергию только для собственных нужд.

Вода из приямка насосом 29 подается в бак 15 для очистки от нефтепродуктов и жира, Бак оборудуется параллельно установленными под углом 45° металлическими листами, на которых при движении воды вверх коагулируются мелкие частички нефтепродуктов и затем, отрываясь от металлической поверхности, уносятся потоком воды, в котором имеются воздушные пузырьки, способствующие флотации капелек нефтепродуктов.

В баке 15 устанавливаются два сливных патрубка: один для подачи очищенной щелочной воды в разбрызгивающее устройство 3, второй 17, большого диаметра, для удаления пены из бака очистки 15 в бак отстоя пены 18. Периодически, по графику, машиной с вакуумным всосом из бака 18 нефтепродукты и жиры откачиваются и сбрасываются в баки хранения мазута для сжигания в топке котла. Сброс отстоявшейся пены автоматически, по импульсу от уровня в баке, сбрасывается по трубопроводу 19 в существующий приямок 11 через фильтр с загрузкой материала, способного абсорбировать нефтепродукты, например сульфоуголь, керамзит, мелкая фракция кокса.

Очищенная от нефтепродуктов щелочная вода разбрызгивается навстречу потоку газа через форсунки 3 и, собираясь в нижней части бетонированного газохода, по желобу 6 сбрасывается в приямок 9, также проходит через загрузку материала 10, направляясь в приямок 11. Вся собранная в приямке вода может сбрасываться в канализацию по существующему трубопроводу 13 пли насосом 12 подается в емкость 14 для приготовления на ее основе регенерационного раствора, используемого при регенерации катионитовых фильтров, при этом количество соли, потребное для приготовления регенерационного раствора, сокращается. Воду из приямка 11 можно использовать в цикле завода. При этом следует учитывать, что величина pH этой воды от 6,5 до 7,5, что ниже величины исходной технической воды. В целях экономии щелочи для мытья цистерн и посуды лучше брать свежую техническую воду, pH которой 7,5—8,2.

5. 4. ОЧИСТКА ДЫМОВЫХ ГАЗОВ СБРОСНЫМИ ВОДАМИ ХВО

Теплоэнергетические установки малой и средней мощности оборудуются системами подготовки воды для подпитки котлов и тепловых сетей умягченной или обессоленной водой. В большинстве на отечественных теплоэнергетических установках используются схемы очистки воды с применением ионного обмена. При этом на предприятии появляется сбросная вода, загрязненная солями. Часто вода имеет щелочную или кислую реакцию, что усложняет положение, увеличивает загрязнение водоемов, влияя на флору и фауну источников воды. Современная тепловая электростанция — источник производственных сточных вод нескольких видов, основные из которых: воды от водоподготовительных установок схемы подготовки воды, схемы очистки собственного и производственного конденсата, химической очистки и консервации теплосилового оборудования, промывки регенеративных воздухоподогревателей и конвективных поверхностей нагрева котлов, вода, загрязненная нефтепродуктами.

Количество стоков и степень их загрязненности зависит от мощности ТЭС, типа установленного оборудования, вида сжигаемого топлива, схемы сбора и очистки сточных вод, состояния оборудования и технического уровня его эксплуатации. Загрязненные воды должны быть максимально использованы повторно в других технологических процессах или направлены на очистные сооружения для их очистки и обезвреживания.

Создание бессточных схем химводоочисток теплоэнергетических установок особенно актуально, учитывая, что количество сбросных вод составляет до 20—30% от общего количества воды, поступающей на схемы подготовки воды. Существуют различные варианты создания бессточных схем химводоочистки, обработки сбросных вод для повторного их использования. На одной из ТЭС, имеющей в схеме очистки уходящие дымовые газы, опробована схема использования сбросной воды химводоочистки для повышения степени улавливания золы на электрофильтрах.

В работе принимали участие А С. Никифоров, Р. Л. Тухфазуллин.

Возможно повышение степени улавливания золы на электрофильтрах с использованием термовлажностного кондиционирования, когда перед электрофильтром температура газа снижается до 100-105 °C за счет ввода в газы воды. При этом удельное электрическое сопротивление золы снижается и степень улавливания ее на электрофильтрах увеличивается.

Ввод в газы, например солей натрия, снижает удельное электросопротивление (УЭС) летучей золы от 2-1010 до 2-108 Ом-М, что позволяет повысить степень улавливания золы на электрофильтрах до 99%. Снижение УЭС пыли достигается и вводом триоксида серы (SO3) в газы в количестве 25—30 мкг/л, при этом степень улавливания золы в электрофильтрах удается повысить с 85 до 99%. Недостатком этих вариантов является необходимость создания складов для хранения реагентов и их приобретение, монтаж специального оборудования для дозирования реагентов в уходящие дымовые газы. В то же время в сбросной воде химводоочистки, особенно работающей по схеме обессоливания, содержание солей натрия, сульфатов достаточно высокое.

Исследования сточных вод ГРЭС, оснащенной 8 блоками 300 МВт. работающей на исходной воде с содержанием солей жесткости до 2 мг-экв/л и общим солесодержанием до 120 мг/л при схеме обессоливания производительностью 305 т/ч обессоленной воды и схеме подпитки тепловых сетей 75 т/ч, показали, что общее количество сбросных вод составляет около 90 т/ч. Кроме того, имеются сбросные воды после схем очистки собственного конденсата, которыми оборудованы каждый из 8 блоков ГРЭС. При использовании в качестве исходной воды с большей жесткостью и солесодержанием количество сбросных вод увеличивается и создание бессточной схемы химводоочистки усложняется. Химический анализ воды из баков-нейтрализаторов, где собираются сбросные воды, показывает, что общее солесодержание стоков 2600 мг/л, которое периодически повышается до 8000 и понижается до 1100 мг/л. pH колеблется от 3,1 до 11,2. Если на станции имеются системы гидрозолоудаления, то вся сбросная вода химводоочистки направляется из бака-нейтрализатора в систему гидрозолоудаления, откуда поступает в золоотвал, переполняя его.

Вариант высокотемпературного термовлажностного кондиционирования газов, поступающих на электрофильтры, принципиально отличается от общепринятого термовлажностного кондиционирования со снижением температуры газов до 100—105 °C. При вспрыске засоленных сбросных вод химводоочистки в дымовые газы должно полностью перекрываться сечение газохода распыливаемой водой. Вода с большим содержанием солей распыливается в количествах, при которых температура газа снижается не более чем на 8—15 °C. Это позволяет иметь температуру газов перед электрофильтрами не ниже 115—120°С. При проведении режима термовлажностного кондиционирования, когда температура газов снижается перед электрофильтрами до 100—105 °C, процессы коррозии тупиковых участков электрофильтров и незащищенных металлических частей неизбежны. Имеющиеся в дымовых газах ди- и триоксиды серы растворяются в конденсате и влажном паре полученных при снижении температуры до температуры насыщения. При этом образуются сернистая и серная кислоты, обладающие высокой коррозионной активностью. Предлагаемая технология высокотемпературного кондиционирования исключает возможность коррозии металла в среде влажного пара, так как температуры ведения процесса не ниже 115 °C.

Наиболее вероятный механизм воздействия солей химстоков на повышение степени улавливания золы в электрофильтрах следующий: частично испарение химстоков происходит на частичках золы в горячем потоке газов, при этом зола является центром испарения влаги из капли солевого потока. Часть капель может испаряться самостоятельно, упариваясь по мере движения по газоходу. При этом, проходя через поле электрофильтра, солевая частица, имеющая низкое УЭС, оседает на электроде, повышая проводимость слоя золы, образующегося на электроде электрофильтра. Часть солевых стоков может полностью не испариться и явиться центром коагуляции золовых частиц. Эта часть скоагулированных частиц может осесть в газоходе. При временном снижении дозировки солевых стоков или прекращении их (например, через 6 сут. работы на 1 сут.) температура газов, проходящих через участок газохода с золой, увеличивается, из отложений влага испаряется и сухие частички золы выносятся из газохода к электрофильтру. Степень улавливания этих частиц достаточно высока из-за наличия на их поверхности солевой оболочки от испарившихся химстоков.

Для выяснения возможности использования химстоков при высокотемпературном термовлажностном кондиционировании проводили лабораторные опыты по выбору форсунки для распыливания солевых стоков. Хорошие результаты получены при испытании центробежных форсунок.

Основные опыты проводили на действующем оборудовании, корпусе блока 300 МВт, сжигающего уголь Экибастузского месторождения. Зола этого угля обладает высоким УЭС, что отрицательно сказывается на степени улавливания ее в электрофильтрах.

Опытные проверки работоспособности установки проводили при установке трех форсунок с одной стороны каждого газохода, при этом степень перекрытия газохода составляла 60%. При установке по три форсунки (всего шесть) с каждой стороны газохода степень перекрытия 85%. Проводили опыты с диаметром форсунок 2,2 мм.

Количество дозируемых в газоход химстоков от 3,5 до 5,4 м3/ч на два газохода (один корпус котла). Температура уходящих газов снижалась при этом на 6—8 °C, степень улавливания золы на электрофильтрах повышалась до 1%, чаще на 0,7—0,9%. Форсунки забивались периодически золой, из 24 работающих на корпусе форсунок постоянно забитыми оказывались 3—6 форсунок. Периодически одни форсунки сами включались в работу, освободившись от золы, но в это время оказывались забитыми.

Хороший распыл можно достигнуть, подавая химстоки в газоход через эжектор, установленный при работе с газом, забираемым из этого же газохода и участвующим в распыле химстоков, подаваемых в качестве рабочей среды эжектора. Однако в этом случае возможно полное перекрытие газового потока химстоками. В связи с малым количеством подаваемых в дымовые газы химических стоков перекрытие потока должно быть максимальным, так как если частички золы не соприкасаются с каплей воды, то на поверхности частицы не образуется слой соли, обеспечивающий понижение УЭС.