- Проектирование универсальной установки при использовании отходящих газов

Существуют различные варианты схем использования отходящих дымовых газов теплоэнергетических установок для получения углекислоты, азота, различных смесей газов, применяемых при отмывке поверхностей нагрева котлов при пуске блока из холодного состояния. Незначительное усложнение схемы получения углекислоты из отходящих дымовых газов позволяет получить на одной установке различные смеси газов и азот. Стоимость продукции намного ниже привозной, особенно если производительность установки невысокая и она работает в автоматическом режиме.

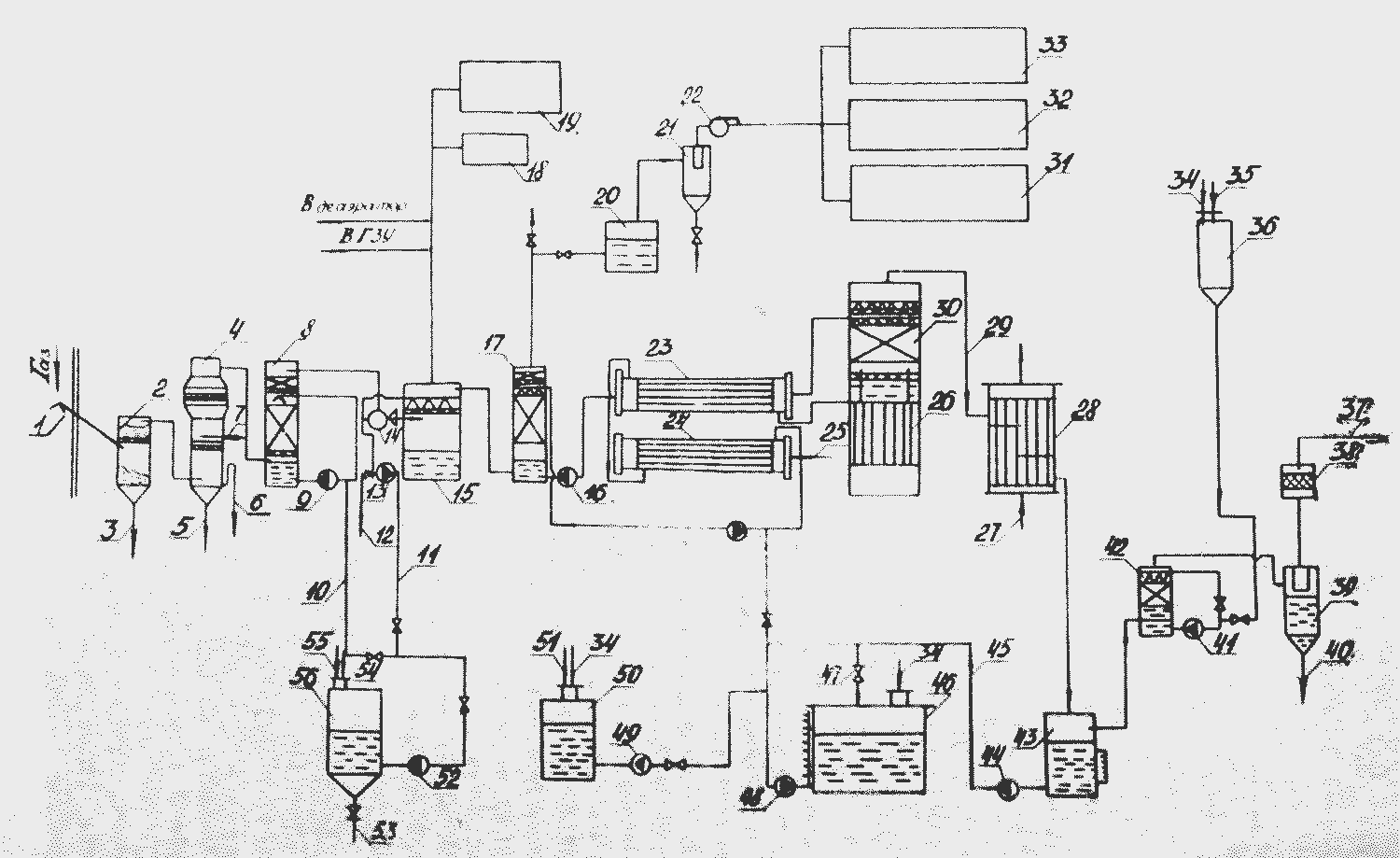

Рис. 4.10. Схема универсальной установки по использованию отходящих газов теплоэнергетических установок: 1— узел отбора газа из газоотхода; 2 — фильтр очистки от механической взвеси; 3 — сброс золы; 4 — охладитель газа; 5 — удаление золы; 6 — сброс воды из охладителя газа; 7 — подача воды на охладитель; 8 — аппарат для удаления кислорода из газа; 9 — насос раствора-поглотителя кислорода; 10 — подача раствора-поглотителя кислорода; 11 — подача содового раствора; 12 — сброс отработанного содового раствора на химводоочистку; 13 — насос циркуляции содового раствора; 14 — эжектор; 15 — содовый скруббер; 16 — насос МЭА; 17 — абсорбер; 18 — узел сварки металла в газовой среде; 19 — овощехранилище; 20 — барьерный фильтр очистки азота; 21 — каплеуловитель; 22 — компрессор подачи азота к потребителю; 23 — теплообменник МЭА — МЭА; 24 — теплообменник МЭЛ — вода; 25 — вода к теплообменнику; 26 — кипятильник десорбера; 27 — техническая вола; 28 — охладитель парогазовой смеси; 29 — парогазовая смесь; 30 — дефлегматор десорбера; 31 — хранилище семян; 32 — азот на консервацию оборудования; 33 — баковое хозяйство и деаэраторы; 34 — марганцевокислый калий; 35 — конденсат; 36 — емкость приготовления раствора марганцевокислого калия; 37 — СО2 к компрессору, 38 — фильтр для обезвоживания; 39 — каплеотделитель; 40 — сброс воды из каплеотделителя; 41 — насос; 42 — узел промывки СО2 марганцовокислым калием, 43 — конденсатоотделитель; 44 — насос; 45 — возврат конденсата в схему; 46 — бак приготовления рабочего раствора МЭА; 47 — линия сброса конденсата; 48, 49, 52 — насосы; 50 — бак концентрированного раствора МЭА; 51 — слив МЭА из бочек; 53 — дренаж; 54 — конденсат; 55 — обескислороживающий реагент; 56 — емкость приготовления растворов

Получение и применение газов на одном предприятии не требует использования мощных компрессорных станций, так как по технологии давление газов 0,05—0,6 МПа. Для создания запаса газов на предприятии предусматриваются ресивера, которые наполняются компрессорами давлением до 0,6 МПа.

Универсальная установка (рис. 4.10) в отличие от установки по получению углекислоты из отходящих дымовых газов включает дополнительные узлы. При ее проектировании необходимо учитывать особенности.

Отбираемый из топки 1 газ направляется в фильтр 2, загруженный инертным материалом, например антрацитом. Для его очистки газ отбирается из топки перед водяным экономайзером, где температура сравнительно низкая и содержание кислорода из-за незначительных присосов невысокое. Из механического фильтра 2 газ направляется в охладитель 4, куда по трубопроводу 7 поступает вода на орошение. Охладитель газа 4, содовый скруббер 15, абсорбер 17, теплообменники МЭА—МЭА 23 и МЭА — вода 24, десорбер, охладитель парогазовой смеси 28, каплеотделитель 39, конденсатоотделитель 43, оборудование для промывки СО2 марганцевокислым калием, баки с обвязкой 46 и 50 предназначены и работают в режимах, описанных в гл. 1, рис. 1.1.

В узле для удаления кислорода предусматривается установка аппарата 5. Газ подается в нижнюю часть аппарата под перфорированный лист, на котором располагается насадка из керамических колец, орошаемая раствором реагентов, например сернокислым железом FeSO4, вступающим в химическую реакцию с кислородом при обычных температурах. При этом происходит обескислороживание газа. Аппарат 8 может быть установлен как между охладителем газа 4 и содовым скруббером 15, так и между абсорбером 17 и барьерным фильтром очистки азота от остатков углекислоты 20. Это зависит от требования к качеству различных смесей газов. Так, если необходим инертный газ с чистотой по кислороду более 5%, то аппарат 8 по обескислороживанию газа ставить не следует. Если в производстве требуется большое количество углекислоты и незначительное инертного газа-азота, то аппарат для удаления кислорода необходимо проектировать между абсорбером 17 и барьерным фильтром 20 очистки азота от остатков углекислоты. В этом случае экономится реагент для обескислороживания сбросных газов. Приготовление раствора реагентов как для содового скруббера, так и для аппарата по обескислороживанию газов производится в емкости 56. В схеме проектируется барьерный фильтр 20 очистки азота от остатков углекислоты, который заполняется раствором едкого натра (NaOH) концентрации 10—20%, проходя через который остаток углекислоты из газа связывается по известной химической реакции. На выходе газа устанавливается каплеотделитель 21 и компрессор низкого давления 22.

В отличие от автоматизации схемы получения углекислоты (см. рис. 2.1) в универсальной установке монтируются дополнительно контрольно-измерительные приборы, показывающие содержание кислорода за аппаратом 8, и углекислотомер за барьерным фильтром очистки азота 20. В случае повышения содержания в газе кислорода, превышающего предельно допустимое, или появления в нем углекислоты компрессор 22 отключается и газ автоматически. выбрасывается в атмосферу.

Смесь газов после содового скруббера можно использовать для приготовления промывочного раствора, применяемого для ускоренных отмывок поверхностей нагрева энергоблоков при пуске их из холодного состояния, а также можно подать на всас насоса гидрозолоудаления теплоэнергетической установки, зола которой повышает жесткость смывной воды, образуя на трубопроводах кальциевые отложения. Углекислота из смеси, смещая углекислотное равновесие в сторону растворения кальциевых соединений в воде, способствует растворению отложений с поверхности труб. Операцию выполняют по мере необходимости. Смеси газов можно использовать для сварочных работ в газовой среде. В газе на сбросе за содовым скруббером, если в схеме до него не установлен аппарат для обескислороживания газа, содержится 14—18% углекислоты, 2—6% кислорода, остальное азот.

В этом случае содержание кислорода за содовым скруббером зависит от вида сжигаемого топлива, соблюдения режима его сжигания и величины присосов по тракту до места отбора газа. Если до содового скруббера установлен узел обескислороживания, то содержание углекислоты в газе достигает 20%, остальное — азот. По обеим схемам возможно проведение сварочных работ в защитной среде смеси газов. Состав компонентов в газе можно регулировать дополнительной подачей углекислоты с углекислотной установки. В случае отключения схемы получения углекислоты и азота в работу можно включить только головную часть установки от отбора газа до содового скруббера 15 для получения различных смесей газов на нужды производства.

Очищенные смеси газов теплоэнергетических установок можно использовать в качестве защитной газовой атмосферы в овощехранилищах с регулируемой газовой средой. В течение ряда лет автор совместно с М. А. Каримовым (Казахский научно-исследовательский институт онкологии и радиологии КазССР) проводил работы по очистке уходящих газов котлов, сжигающих твердое топливо Экибастузского месторождения, и определению возможности их использования в качестве защитной газовой среды в овощехранилищах. Установлено, что при незначительном усложнении узла очистки газ пригоден для овощехранилищ.

Уходящие из абсорбера газы содержат от 1 до 3% углекислоты и до 0,5% кислорода. Их можно использовать при хранении семян. Хранение семян в среде азота повышает урожайность зерновых культур на 15—25%. Азот, получаемый на установке, содержит до 0,5% кислорода и пригоден для консервации теплоэнергетического оборудования [15].

Баковое хозяйство на тепловых энергоустановках и других цехах различного производства работает в условиях повышенной коррозионной активности среды, особенно на линии раздела фаз вода—воздух [15]. При создании среды азота в баках коррозия резко снижается не только в них, но и в трубопроводах и оборудовании, куда подается вода. Кроме того, на ТЭС, где используются химические реагенты для удаления кислорода из воды, возможна их значительная экономия.

До поступления в котлы питательная вода деаэрируется, т. е. содержание кислорода в ней сводится к минимальному. Для деаэрации используется пар котлов, что дорого и при этом теряется тепло и конденсат. При наличии азота процесс можно осуществлять его подачей в головку деаэратора по линии поступления пара в существующих схемах деаэрации.

Таким образом, для более полного использования вторичных энергоресурсов и сырья предпочтительно проектировать и монтировать универсальную схему применения уходящих дымовых газов.