5.2. СХЕМА УЛАВЛИВАНИЯ СЕРНИСТЫХ СОСТАВЛЯЮЩИХ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК, СЖИГАЮЩИХ МАЗУТ И ГАЗЫ

При сжигании твердого топлива, мазута и ряда природных и искусственных газов с выбросами в атмосферу уходят и сернистые составляющие, в основном в виде диоксида серы SO2. Так, при сжигании мазута с содержанием серы 3 мас. % концентрация в дымовых газах составляет 0,4 об. %, а при содержании серы 3,5— 0,45 об. %.

Диоксид серы, или сернистый ангидрид, в обычных условиях представляет собой бесцветный газ с резким характерным запахом горящей серы. Плотность диоксида серы при 0 °C и атмосферном давлении равна 2,926 кг/м3. Диоксид серы в атмосфере способен окисляться до триоксида, который во влажном воздухе превращается в сернистую кислоту.

Диоксид серы оказывает губительное действие на здоровье людей. Так, проведенные обследования группы жителей, проживающих в зоне предприятий, имеющих сбросы диоксида серы, показали, что частота заболевания их в два раза выше, чем у жителей контрольной зоны с относительно чистым воздухом. У них отмечается пониженное содержание гемоглобина, установлено содержание диоксида серы в крови. Заболеваемость конъюнктивитом 13,3% по сравнению с 3,8% в контрольном районе. Диоксид серы губительно влияет и на растительный мир. Проникая в устьица, он нарушает процесс фотосинтеза и дыхания, вызывает острые и хронические повреждения листьев.

Результаты исследований показывают, что существует прямая зависимость коррозии металла от содержания диоксида серы в атмосфере. Так, потери металла из-за коррозии оцениваются в 10% их годового производства [15].

Продолжительность существования диоксида серы в атмосфере сравнительно невелика, от 5 до 120 ч. В конечном итоге соединения серы переходят в океан и другие водные бассейны. Потому необходимы меры по улавливанию соединений серы из уходящих газов, что обеспечивает защиту не только воздушного бассейна, но и водного, а также почвы.

Улавливание соединений серы из уходящих дымовых газов теплоэнергетических установок необходимо осуществлять не только с санитарно-гигиенической точки зрения, но также по технико-экономическим соображениям. Так, при получении диоксида серы его можно использовать для регенерации катионитовых фильтров схем обессоливания и умягчения воды для производства, а также для растворов сернистой кислоты, которые применяют в металлургическом производстве, бумажной и текстильной промышленности, при консервации плодов и ягод, для предохранения вин от окисления и т. д.

Существуют различные методы очистки уходящих газов от оксидов серы, которые условно можно разделить на две большие группы: мокрые и сухие. Группы включают множество различных методов, каждый из которых имеет свои преимущества и недостатки.

Общий недостаток для всех методов — значительные капитальные затраты на монтаж установки и ее эксплуатацию, достигающие 30—35% и более от стоимости основного оборудования теплоэнергетической установки. Объемы газов большие, поэтому необходимо проектирование оборудования больших размеров, металлоемкое. Для переработки уловленных сернистых соединений требуется дополнительное камере 5 и 6 нагревается до температуры 95—110 °C, при этом десорбируется диоксид серы, который вместе с испарившейся влагой по трубопроводу 37 поступает в газожидкостный теплообменник 34, откуда в охладитель газожидкостной смеси 39, производство.

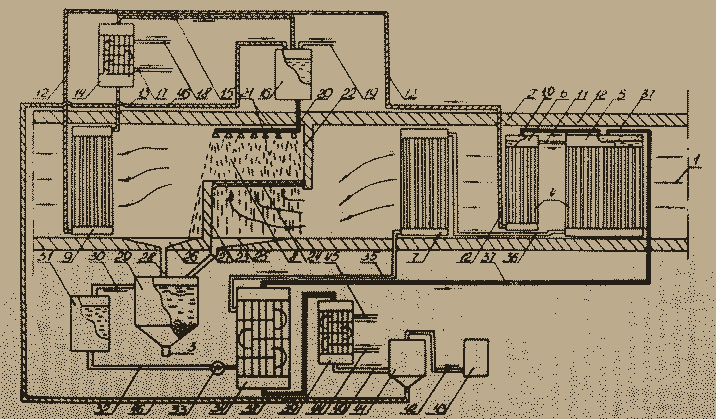

На одной из теплоэнергетических установок, сжигающей сернистый мазут с количеством уходящих дымовых газов 25—28 тыс. м3/ч, смонтирована и пущена в опытную эксплуатацию установка по улавливанию диоксида серы (рис. 5.2) [16].

Уходящие дымовые газы 1 поступают в газоход 2, где по ходу движения газа установлены испарительные поверхности нагрева, выполненные из двух последовательно соединенных ступеней: испарители первой 5 и второй 6 ступеней. За испарительными ступенями газ проходит нагреватель жидкости 7 и поступает в абсорбционную камеру 8, где проходит через пенный газоочиститель 24, контактируя с истощенным и охлажденным раствором реагентов. Пройдя абсорбционную камеру, газ направляется через жидкостный теплообменник 9, где, нагреваясь до температуры, превышающей точку росы, направляется в дымовую трубу.

Раствор химических реагентов, предназначенный для улавливания диоксида серы, из бака исходного раствора реагентов 16 по трубопроводу 20 и форсунке 21 поступает для орошения газа. Насыщенный диоксидом серы раствор реагентов собирается в нижней части газохода в сборниках жидкости 25 и 26, откуда отправляется для отстоя от взвешенных частиц в золоотстойник 29. Отстоявшиеся взвешенные частицы периодически удаляются из нижней части отстойника по трубопроводу 3 в гидрозолоудаление или канализацию, а насыщенный раствор реагентов через переливной трубопровод 30 направляется в сливной бак 31, откуда насосом 33 подается в газожидкостный теплообменник 34.

Рис. 5.2. Установка для улавливания диоксида серы: 1 — вход газа; 2 — газоходный канал; 3 — линия сброса шлама; 4 — испаритель; 5, 6 — испаритель I, II ступеней; 7 — нагреватель жидкости; 8 — абсорбционная камера; 9 — жидкостный теплообменник; 10 13, 30, 38 — трубопроводы; 14 — водяной теплообменник; 15 — трубопровод возврата охлажденного истощенного раствора химических реагентов в цикл; 16 — бак исходного раствора реагентов; 17, 18 — входной и выходной водопровод; 19, 20 — трубопроводы подпитки схемы химическими реагентами и подачи реагентов к форсункам; 21 — форсунки; 22, 23 — верхняя и нижняя перегородки; 24 — пенный газоочиститель; 25, 26 — сборники жидкости, 27, 28 — трубопроводы дренажа насыщенного раствора реагентов: 29 — золоотстойник; 31 — сливной бак; 32 — трубопровод слива раствора реагентов; 33 — насос; 34 — газожидкостный теплообменник; 35, 36 — трубопроводы подачи насыщенного раствора реагентов; 37 — газопровод; 39 — охладитель газожидкостной смеси; 40 — трубопровод конденсата; 41 — осушитель газа; 42 — трубопровод подачи диоксида серы; 43 — ресивер для сбора диоксида серы; 44, 45 — входной и выходной водопровод; 46 — трубопровод возврата конденсата в схему циркуляции раствора

Насыщенный раствор реагентов в газожидкостном теплообменнике нагревается за счет тепла парогазовой смеси, поступающей из испарительной части теплообменников 5 и 6. Предварительно нагретый насыщенный раствор реагентов направляется в нагреватель жидкости 7, откуда по трубопроводу 36 поступает в нижнюю часть испарителя первой ступени 5 и по переливной трубе 11 в испарительную часть второй ступени 6. Насыщенный раствор в испарительной Охладитель газожидкостной смеси охлаждается технической водой, поступающей в межтрубное пространство. Конденсат из охладителя поступает по трубопроводу 46 в схему циркуляции раствора химических реагентов, а именно непосредственно в бак исходного раствора 16.

Истощенный раствор из десорбера второй ступени 6 по трубопроводу 12 направляется в жидкостный теплообменник 9, где нагревает уходящие из газохода дымовые газы до температуры, превышающей температуру точки росы, во избежание коррозии газоходов. Затем частично истощенный раствор реагентов поступает в водяной теплообменник 14, где по межтрубному пространству движется охлаждающая техническая вода 17, и направляется в бак исходного раствора 16.

Рассмотрим технологические режимы работы установки на примере использования в ней щелочных сбросных вод схем обессоливания воды промышленных предприятий, взятых после анионитовых фильтров второй и третьей ступени или фильтров схемы блочной обессоливающей установки ГРЭС, а также при использовании содового раствора.

Установка смонтирована на месте части газохода, расположенного после дымососа и перед дымовой трубой котельной. Все поверхности нагрева расположены внутри вновь смонтированного газоходного канала 2. За его пределами установлен водяной 14 и газожидкостный 34 теплообменники, охладитель газожидкостной смеси 39 и все баковое и насосное хозяйство. Установка оснащена контрольно-измерительными приборами: расходомерами на потоке подачи раствора химических реагентов и термометрами, которые установлены перед и за всеми аппаратами установки, на трубопроводах растворов химических реагентов и охлаждающей воды. На газоходе термометры установлены перед и за поверхностями нагрева, расположенными внутри газоходного канала. Газоходный канал теплоизолирован. Уловленный и десорбированный диоксид серы не собирался, а сбрасывался в атмосферу. Пробоотборные точки для отбора газа на химический анализ выполнены на входе газа в газоходный канал, на выходе из канала, а также на трубопроводе сброса десорбированного диоксида серы в атмосферу. Анализ пробы раствора химических реагентов выполняли из бака 16 исходного раствора реагентов, из трубопровода 46 возврата конденсата в схему циркуляции раствора, из трубопровода 15 возврата охлажденного истощенного раствора химических реагентов в цикл.

При проведении опытной эксплуатации установки и наладке режимов ее работы расчетные данные по температуре, расходу воды и газа практически подтвердились. Температура уходящих дымовых газов от котла от 180 до 205 °C. Проходя по газоходному каналу 2, через испаритель первой ступени 6 дымовые газы охлаждаются до ~150°С, а затем, проходя через нагреватель жидкости 7, охлаждаются до 70—80 °C. При увеличении расхода химических реагентов температура за нагревателем жидкости может быть понижена. В абсорбционной камере 8 дымовые газы при контакте с растворами химических реагентов охлаждаются до 40—60 °C, а пройдя через жидкостный теплообменник 9, нагреваются до 70—85 °C. Раствор химических реагентов при работе использовали аммиачный пли содовый. Раствор с исходной температурой 20—30 °C из бака исходного раствора реагентов 16 по трубопроводу 20 направляется к форсункам 21, расположенным внутри газохода. Через форсунки раствором орошается пространство абсорбционной камеры 8.

Уходящие дымовые газы, встретив на своем пути в газоходном канале перегородки 22 и 23, проходят через слой пены на пенном газоочистителе 24 и разбрызгиваемый раствор химических реагентов. При контакте аммиачной воды и дымовых газов в воде растворяется диоксид серы, а вода нагревается до 35—50 °C. Поглощение диоксида серы происходит по реакции

Аммиачная вода с растворенным в ней диоксидом серы (насыщенный раствор реагентов) из сборников жидкости 25 и 26 по трубопроводам 27 и 28 сливается в золоотстойник 29 и, пройдя сливной бак и газожидкостный теплообменник 34, нагревается до 50—60 °C. Пройдя нагреватель жидкости 7, раствор нагревается до 70—80 °C, откуда поступает в испаритель первой и второй ступени. При проведении опытной эксплуатации температура раствора в испарителе второй ступени 100—103 °C. При нагревании насыщенного раствора реагентов происходит разложение его на аммиачную воду и диоксид серы, частично испаряется вода:

Пары диоксида серы и воды направляются в газожидкостный теплообменник 34, где происходит охлаждение парогазовой смеси от 54 до 85 °C.

При проведении опытов с содовым раствором, так же как и при использовании аммиачного раствора, степень улавливания диоксида серы от 60 до 92%. Степень улавливания зависит от многих факторов, основные из которых в процессе наладки следующие: концентрация раствора реагентов по активному веществу, температурные режимы работы установки, особенно ее основных узлов — десорбера и абсорбционной камеры, температуры раствора, идущего в абсорбционную камеру. При изменении одного или нескольких этих показателей степень улавливания снижалась до 35,2%, а при определенных режимах поглощение диоксида серы не происходило. В то же время при установившемся температурном режиме работы установки, в период ввода свежей порции реагентов, диоксид серы улавливается полностью. Средняя степень поглощения диоксида серы 75—80%.

При использовании в качестве рабочего содового раствора процесс абсорбции улавливание диоксида серы идет по реакции:![]()

Следует учитывать, что растворимость диоксида серы в воде при условиях работы абсорбционной камеры достаточно высокая, что также положительно сказывается на повышении степени улавливания ее раствором. При обычных условиях растворимость диоксида серы в воде составляет около 40 объемов на 1 объем воды [10]. В испарителе происходит разложение бисульфита по реакции

![]()

Одновременно сернистая кислота разлагается при повышении температуры раствора по реакции

![]()

Работу установки проверяли при подаче аммиачного 25% раствора в абсорбционную камеру от 12 от 2,8 л/1000 м3 газа. При этом pH раствора составляет от 6,8 до 9,4 и зависит от количества свежего аммиачного раствора, поданного на подпитку. Величина pH истощенного раствора на выходе из испарительных поверхностей нагрева колебалась от 3,1 до 8,1.

На одном из этапов работы установки проверяли возможность использования сбросных вод химводоочистки для повышения степени улавливания диоксида серы. В сбросных водах обнаружены реагенты, использующиеся для улавливания диоксида серы различными методами, например известковым, магнезитовым, содовоаммиачноциклическими. Для улавливания диоксида серы необходимо предварительное глубокое охлаждение газов. Расход воды поддерживается на уровне 12—16 л/1000 м3 газа. Улавливание сернистых соединений в значительной степени зависит от химического состава сбросных вод химводоочистки и составляет от 15 до 50%. Однако в этом случае возникает ряд трудностей, связанных с удалением образующегося осадка, его использования.

В процессе проведения наладки возникли проблемы, связанные с коррозией материала узлов, соприкасающихся с растворами реагентов, особенно истощенными, материалом труб для изготовления оборудования испарителей, работающих в условиях сравнительно высоких температур и коррозионной среды. Возникает вопрос заноса смолистыми веществами поверхностей нагрева теплообменников, расположенных в газоходе. В целом работа установки показала надежность технологических режимов. Схема позволяет без дополнительных затрат тепла поддерживать температуру уходящих дымовых газов выше точки росы, т. е. исключить коррозию газового тракта, расположенного за установкой по улавливанию диоксида серы. При использовании диоксида серы на предприятии необходимо установить компрессор давлением не выше 1,0 МПа для сжижения диоксида серы и ресивера для его хранения. Диоксид серы в производство необходимо подавать одновременно с водой в узел использования сернистой кислоты. Если кислота используется для регенерации катионитовых фильтров, то диоксид серы следует подавать в штатный узел разбавления кислоты для смешивания с водой.

Установка легко автоматизируется. Так, автоматизируется подача исходного раствора химических реагентов в камеру абсорбции по величине pH, по его расходу, а также в зависимости от уровня жидкости в верхнем коллекторе-барабане. Расход охлаждающей воды на водяной теплообменник зависит от температуры поступающего раствора в бак 16 исходного раствора реагентов. Ремонт поверхностей нагрева можно осуществлять заменой узлов, изготовленных на предприятии.