Рис. 3.8 Зависимость содержания кислорода в газе за реактором от нагрузки установки

Бак заполняется щелочными регенерационными и отмывочными водами химводоочистки. За одну регенерацию накапливается около 70 м3 1,5% NaOH. Перед пуском установки следует проверить наличие полукокса в реакторе, щелочных хвостовых вод в емкости, герметичность уплотнения люков реактора, зольников и бункера запаса. Щелочь в емкости предварительно перемешивают, чтобы концентрация ее по всей высоте слоя была одинаковой. Это существенно влияет на стабильность качества азота за десорбером в процессе работы установки при удалении кислых составляющих из газа. Перед включением установки проверяется концентрация щелочи в узле окончательной очистки газа от кислых составляющих. Накануне ее пуска материал, загруженный в емкость для осушки газа, необходимо восстановить — просушить. Разогрев реактора выполняют пусковым эжектором. Расход газа при этом не должен превышать номинальную расчетную производительность установки.

Установки подготавливаются к работе заранее, включая для разогрева реактор, после достижения температуры в слое полукокса 500—540 °C пусковой эжектор отключают, а на его трубопроводе устанавливают заглушки в целях исключения присосов. Установку включают в работу по обычной технологической схеме с использованием рабочего газоводяного эжектора. Первые порции газа выбрасываются в атмосферу, далее производится настройка режима установки по кислороду. Если температура в слое кокса более 540 °C при ее оптимальной производительности, а в газе за десорбером обнаружена концентрация кислорода больше нормируемого (0,5%), то необходимо проверить нагрузку установки по азоту (рис. 3.8) и наличие присосов по тракту от топки парогенератора до эжектора.

После устранения присосов и достижения содержания кислорода за десорбером менее 0,5% на основной циркуляционный насос, а следовательно и в эжектор, подается свежая щелочь. Настраивается режим, при котором газ за десорбером содержит не более 0,5% кислорода и не более 0,2—0,3% СО2. После стабилизации такого режима работы подключается узел окончательной очистки газа от кислых составляющих (емкость с концентрированной щелочью). На выходе из десорбера газ проверяется на чистоту по кислым составляющим. Перед подачей технического азота компрессором в ресивер подключается узел очистки азота от влаги.

При работе установки с номинальной производительностью разряжение перед эжектором не превышает 200—350 кПа, температура слоя полукокса от 500 до 600 °C. В процессе ее функционирования первоначально настроенные режимы менять нс рекомендуется. Чистку зольников выполняют через каждые 4—8 ч без изменения ее режима работы. При работе установки возможны отклонения от заданного режима. Если содержание кислорода в азоте превышает 0,5%, то причиной может быть низкая температура в реакторе, присосы по тракту от топки до эжектора, высокая нагрузка установки по газу, выгорание слоя полукокса. Появление углекислоты в азоте может произойти из-за малой продувки отработанной щелочи, увеличенной нагрузки по газу на установке, низкой концентрации щелочи в баке XI.

Установка может отключиться защитой, если: забит всасывающий трубопровод основного циркуляционного насоса, недопустимо низкий или высокий уровень щелочного раствора в десорбере. Отключение установки в резерв или ремонт выполняют в следующем порядке: прекратить подачу азота к потребителю или ресивер . Установку снять с автоматического режима регулирования. Отломить подачу свежей щелочи на эжектор. Снизить давление газа в десорбере до 0,005—0,01 МПа. Отключить основной циркуляционный насос.

Установка, как правило, работает не более 50—100 ч в месяц, обеспечивая потребности станции в техническом азоте. Емкость ресиверов обеспечивает потребность ТЭЦ в азоте не менее чем на 15—30 дн.

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ИСПОЛЬЗОВАНИЯ УСТАНОВКИ

Основная причина внедрения азотной консервации и использования азота для других целей на ТЭЦ Минэнерго СССР — отсутствие на электростанциях источника получения дешевого технического азота с чистотой не ниже 99,5% азота и не более 0,5% кислорода, а также установок достаточной производительности для его получения.

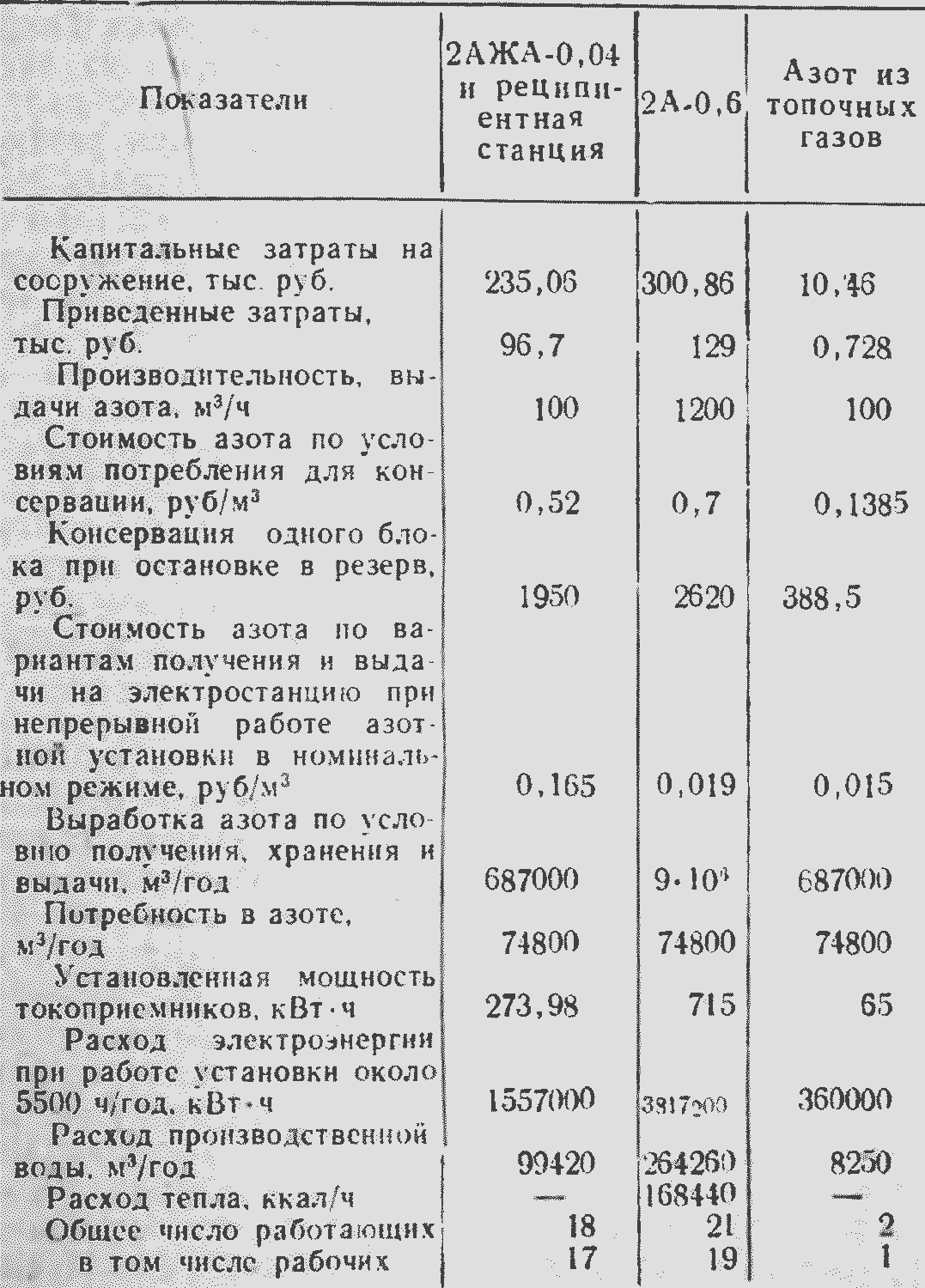

Таблица 3.4.

Получение азота стационарными установками и установками из топочных газов по различным вариантам и условиям потребления для ГРЭС мощностью 2400 МВт (8 блоков по 300 МВт)

Монтаж и эксплуатация стационарных типовых установок связана с большими капитальными затратами и эксплуатационными расходами на их обслуживание.

На основании опыта проведении консервации блоков 300 МВт Литовской ГРЭС и 500 МВт Назаровской ГРЭС разработан типовой проект обеспечения азотом крупных электростанций и схем консервации [12].

Система азотной консервации оборудования ГРЭС включает в себя установки для производства азота и создания его запасов, схему трубопроводов с арматурой для подачи азота к оборудованию.

Для производства азота на электростанции можно применять азотные станции следующих типов; 2 АЖА-0,04 (типовой проект Гипрокислорода № 405-4-42); 2А-0,6 (типовой проект Гипрокислорода №405-4-40). Сравнительные данные затрат на эксплуатацию установки и стоимость азота по вариантам его получения и условиям потребления на ГРЭС при использовании установки по получению азота из топочных газов и стационарных установок приведены в табл. 3.4.

Расчет затрат на эксплуатацию установки и стоимость азота по вариантам его получения и условиям потребления на ТЭЦ с производительностью парогенераторов 2100 т/ч и мощностью 250 МВт показывает, что при потребности станции в азоте 6500 м3/год стоимость его по условиям использования для консервации при наличии установки 2 АЖА-0,04 и рснипиентных станций составляет 1.645 руб/м для установки типа 2X0,6-2,19, для установки, получающей азот из топочных газов, — 0,0391. В расчетах не учтена стоимость транспортировки азота. При использовании привозного азота стоимость (коп/м3) увеличивается в зависимости от расстояния, так при 50 км на 0,6, при 150 на 1,1, при 250 на 2 и при 500 на 3,6.