Раствор углекислоты готовят в деаэраторе в период перед опрессовкой блока и холодной отмывкой поверхностей нагрева. Продолжительность его приготовления зависит от характеристики установленного оборудования в схеме и требуемой концентрации углекислоты для «углекислотного травления», а также загрязненности деаэратора оксидами меди.

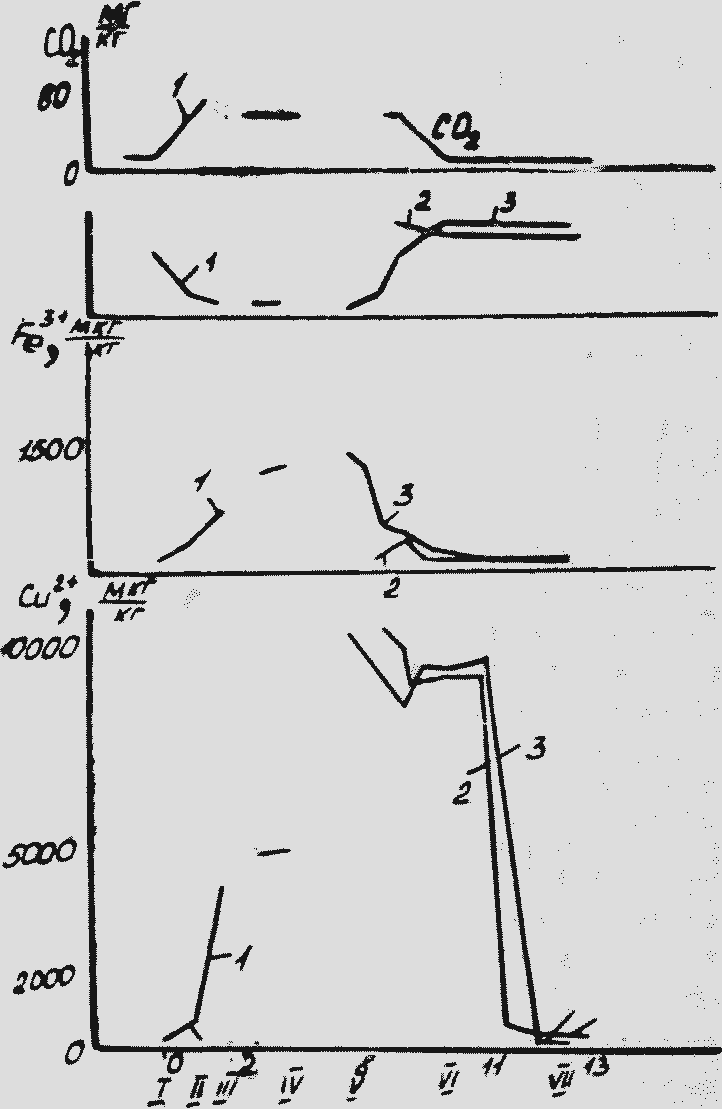

Рис. 4.8. Проведение промывки в режиме «углекислотного травления» поверхностей нагрева блока 300 МВт при содержании меди приготавливаемого раствора в деаэраторе (1), питательной воде (2), на сбросе, за встроенной задвижкой (3)

Характеристика моющего раствора в период его приготовления для «углекислотного травления», выполнения отмывки поверхностей нагрева блока приведена на рис. 4.8. Перед остановом блок работал 180 сут, в течение которых останавливался всего три раза общей продолжительностью 4 сут. Практически блок беспрерывно работал полгода. Явных нарушений водно-химического режима в этот период не наблюдалось. Длительность останова блока 15 сут. Перед остановом поверхности нагрева котла законсервировали раствором гидразина концентрации 48 мг/кг при pH 10. Консервацию выполняли по технологии «в режиме останова с использованием тепла остывающего котла».

Для приготовления промывочного раствора использовали воду из бака грязного конденсата с содержанием железа 35 мкг/кг, меди 1,5 мкг/кг, солей жесткости 1 мкг-экв/кг, pH 8. Через 60 мин после подачи очищенных топочных газов в воду деаэратора и организации рециркуляции воды через ее головку pH снизилась до 5,7, а содержание углекислоты в растворе повысилось до 18 мг/кг. Значительного увеличения содержания меди и железа в отмывочном растворе в этот период не произошло. Содержание железа повысилось до 510, меди — до 870 мкг/кг. Однако через 20 мин отмывки поверхностей и омегообразной насадки головки деаэратора содержание меди возросло до 3940, железа — до 720 мкг/кг. За 20 мин велась отмывка омедненных поверхностей раствором углекислоты концентрации 30—35 мг/кг с примесью кислорода при pH ниже 5,7.

Приготовленный отмывочный раствор находился в деаэраторе перед подачей его в котел в течение 2 ч. В этот период стенки деаэратора отмывались от меди в режиме «углекислотного травления». Содержание меди повысилось до 4600, железа — до 1250 мкг/кг.

Отмывочный раствор подавали через поверхности нагрева подогревателей высокого давления на поверхности нагрева котла до встроенной задвижки, где раствор находился 4, 5 ч. Отмывку выполняли в режиме «углекислотного травления», после чего совершали обычные операции, предусмотренные технологическими инструкциями по холодной и горячей отмывке поверхностей нагрева при пуске из холодного состояния.

Холодная отмывка включала такие технологически необходимые операции, как прокачка воды через поверхности нагрева в целях удаления из них воздуха (около 40 мин). Суммарно холодную отмывку продолжали 2 ч 15 мин, после чего в деаэраторе готовили деаэрированную воду и отмывку вели в течение 2 ч. Затем при содержании в воде на сбросе железа около 100 мкг/кг и меди 100 мкг/кг блок вывели на растопочные режимы. Отметим, что холодные прокачки воды через поверхности нагрева необходимо вести до содержания меди на сбросе 100—200 мкг/кг. Медь содержится только в «кислой» порции отмывочного раствора. Следующая порция — питательная вода с pH 9,1. В этой воде медь переходит в медно-аммиачные комплексы, которые разлагаются при температуре 135 °C и выше и уже в следующей порции горячей питательной воды остаток неудаленной из котла меди оседает на поверхностях нагрева и удаляется во время следующей отмывки поверхностей нагрева при пуске блока.

При большой загрязненности деаэратора отложениями меди возможно повторное приготовление отмывочного раствора с тем, чтобы первая порция раствора углекислоты была затрачена только на отмывку насадки и аккумуляторного бака от отложений меди, а следующая явилась промывочным раствором для поверхностей нагрева ПВД. Такой вариант отмывки выполняли на ряде блоков. При ремонте блоков и готовности деаэратора и бустерных насосов можно выполнять отмывку насадки деаэратора и их аккумуляторных баков. Эффективная отмывка деаэратора продолжается от 2 до 3 ч. За это время раствор насыщается оксидом меди до определенного предела и процесс замедляется. Раствор сливают из деаэратора. Подготовленная в деаэраторе вторая порция раствора углекислоты насыщается оксидом меди до определенного предела через 1—2,5 ч, но концентрация меди в растворе в этом случае ниже таковой в период первой отмывки в 2—4 раза, что свидетельствует об эффективной первичной отмывке баков и насадки головки деаэратора. При отмывке поверхностей нагрева блока после их простоя раствором углекислоты содержание железа в воде на сбросе быстро снижается. Во время режима необходимо вести холодную отмывку поверхностей нагрева, анализируя воду на сбросе на содержание в ней оксидов меди.

Оксиды меди содержатся только в растворе углекислоты. В питательной, деаэрированной воде pH 9,1 содержание меди резко снижается. Удаление ее происходит в период холодных отмывок, общая продолжительность которых не увеличивается по сравнению с продолжительностью отмывок при ведении их по обычной технологии и зависит от загрязненности поверхностей нагрева. Время эффективного «углекислотного травления» заканчивается через 4—6 ч. Затем эффективность этого процесса резко снижается. При большой загрязненности поверхностей нагрева ПВД оксидами меди «углекислотное травление» проводят при каждом пуске блока из холодного состояния. Сравнительные результаты анализа пуска блоков 300 МВт ГРЭС после простоя по общепринятой схеме и с «углекислотным травлением» приведены в табл. 4.1 (усредненные данные десяти пусков блоков).

Как видно из табл. 4.1, общее количество удаленных из котла оксидов железа по общепринятой технологии более чем в два раза превышает количество железа, удаленного при отмывке блока с применением технологии «углекислотного травления», несмотря на равноценную среднюю величину содержания оксидов железа в воде на сбросе за весь период проведения отмывки блока при пуске. В период проведения холодной отмывки с применением «углекислотного травления» при эксплуатации не всегда удавалось закончить отмывку по меди в результате сокращенного времени холодной отмывки от общепринятого в эксплуатации.

Таблица 41.

Сравнительные данные пусков блоков по общепринятой схеме и с углекислотным травлением ГРЭС с блоками 300 МВт

Процесс | Общепринятая технология | Углекислотное травление |

Холодная отмывка Продолжительность, ч | 4,4 | 2,55 |

Общий расход воды, т | 680 | 478 |

На сбросе, мг/кг | 0,780 | 1,02 |

Си | 1,107 | 3,8 |

Вымытые продукты коррозии, кг | 0,53 | 0,485 |

Сu | 0,073 | 1,83 |

Горячая отмывка Продолжительность, ч | 8,2 | 1,5 |

Общий расход воды, т | 1336 | 250 |

На сбросе (средневзвешенная величина), мг/кг | 0,79 | 0,82 |

Си | 0,11 | 8,4 |

Вымытые продукты коррозии, кг | 1,06 | 0,205 |

Сu | 0,148 | 2,1 |

Всего вымытых продуктов коррозии за I пуск, кг | 1,59 | 0,69 |

Сu | 0,221 | 3.93 |

Оксид меди частично удаляли при горячей отмывке, что нецелесообразно.

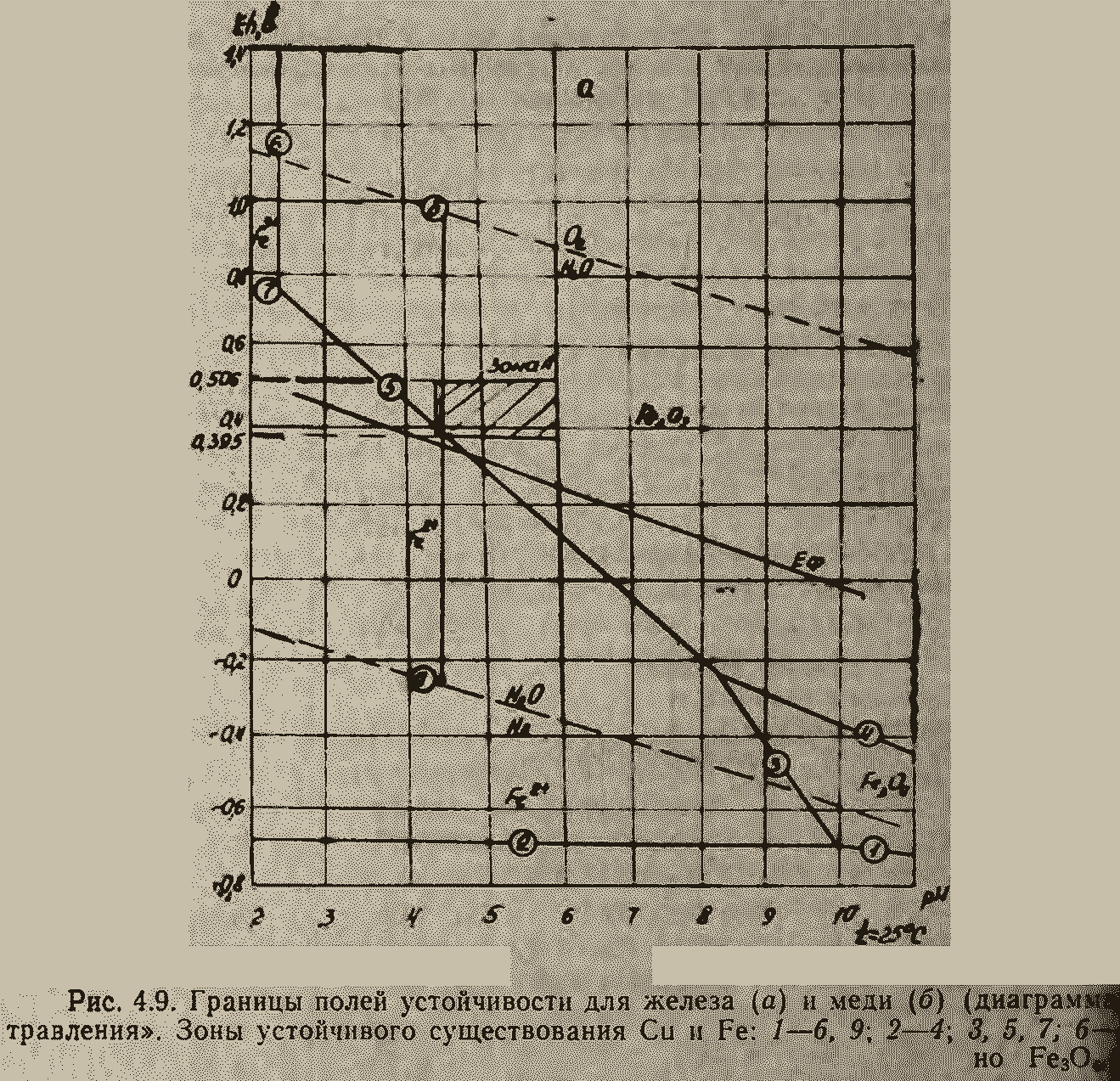

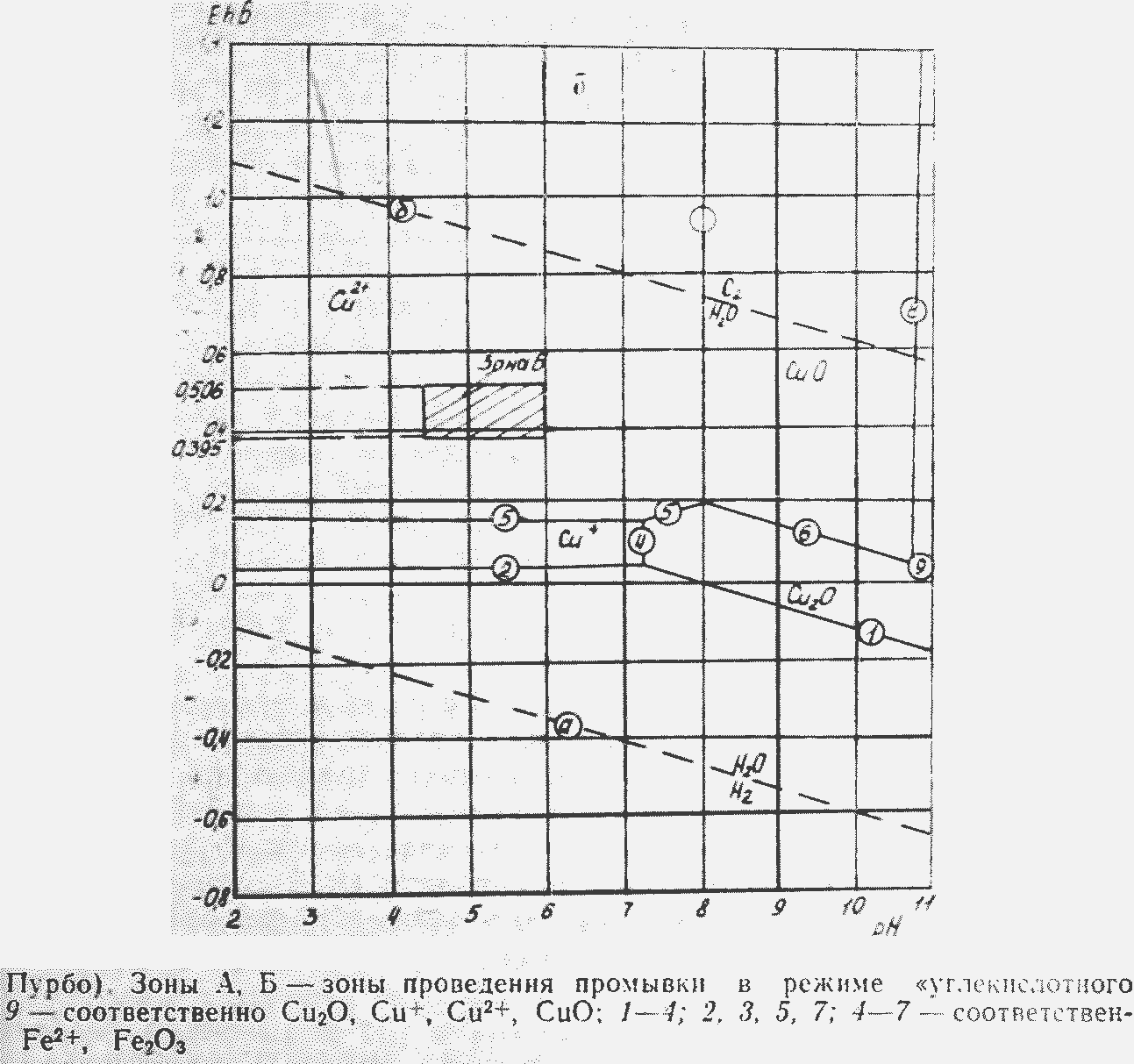

Для объяснения малого количества железа, удаляемого с поверхностей нагрева блока при режиме отмывки с «углекислотным травлением», и сравнительно интенсивного удаления при этом меди результаты отмывки рассмотрим с использованием диаграммы полей устойчивости для железа и меди (рис. 4.9, а, б).

Границы полей устойчивости проведены там, где сумма активностей ионов, находящихся в равновесии с данным ионом или твердым веществом, превышает 10-8 моль/л. Штрих-пунктирные линии а и б ограничивают область стабильного существования воды при атмосферном давлении (парциальное давление Н2 и О2 не превышает 0,1 МПа).

При рассмотрении диаграммы полей устойчивости для железа необходимо отметить следующее:

— в сильной окислительной среде, которая быстро восстанавливает оксидный слой на поверхности стали, может образоваться сплошная защитная пленка, тормозящая коррозию (зона над линией ЕФ). В зоне, расположенной под линией ЕФ, металл активен, пассивация его невозможна. Линия ЕФ — фляде-потенциал — нанесена на диаграмму по данным О. И. Мартыновой [13, 14];

— при pH 8,5 появляется область магнетита, что имеет важное значение для предотвращения коррозии сталей, поскольку магнетит образует на поверхности устойчивую защитную пленку;

— при проведении ускоренных отмывок блока в режиме «углекислотного травления» при рН<5,7 и в присутствии кислорода процесс идет в зоне над линией фляде-потенциала ЕФ (см. рис. 4.9). Образуется защитный оксидный слой. Последующее вытеснение подкисленного раствора питательной деаэрированной водой с pH более 9,0 идет в области существования магнетита, где коррозия стали также незначительна. Приведенные выводы объясняют одну из основных причин быстрого снижения содержания оксидов железа в отмывочной воде на сбросе. В первый период отмывки происходит удаление рыхлого слоя отложении подкисленным раствором, в дальнейшем при отмывке на поверхности нагрева стали образуется пассивная пленка, тормозящая коррозионные процессы.

Положение меди в ряду напряжений исключает возможность ее растворения при низких температурах даже в сильных кислотax (HC1 до 5%) при отсутствии окислителей. Однако коррозионная стойкость меди резко снижается при наличии в кислоте растворенного кислорода или ионов окислителей Fe3+ и Сu2-. После останова котла и его опорожнения, оседая на поверхностях нагрева, металлическая медь интенсивно поглощает кислород, переходя в оксид меди. Если медь не удалять в период простоя, то при заполнении котла водой начинает действовать локальный элемент — оксид меди — железо. Железо, находящееся в непосредственной близости от частиц меди, переходит в раствор. При растопке котла под влиянием температуры процесс коррозии ускоряется и прекращается тогда, когда кислород оксида меди полностью израсходуется. Это значительно увеличивает время отмывки оборудования и является второй основной причиной длительного ведения отмывки блока от продуктов коррозии при пуске его после простоя по общепринятой технологии. При проведении отмывки с «углекислотным травлением» удаляется основная часть активных оксидов меди, в результате чего при выходе на горячую отмывку в локальной паре оксид меди — железо один из элементов (оксид меди) практически отсутствует и коррозия железа резко уменьшается.

Лабораторными исследованиями по оценке коррозионной стойкости установлено, что значения окислительно-восстановительного потенциала при проведении «углекислотного травления» изменяются от +0,395 до +0,506 В. Из диаграммы полей устойчивости для меди (рис. 9, б) очевидно, что при отмывке поверхностей нагрева при «углекислотном травлении» в окислительной атмосфере при pH 4,5—5,7 металлическая медь из отложений способна переходить в раствор с образованием ионов двухвалентной меди, хорошо растворимых в воде.

При повышении дозировкой аммиака pH отмывочной деаэрированной воды до 8,0 и более изменяется форма существования меди в водном растворе. При pH от 8 до 9 в присутствии аммиака в контуре блока содержатся преимущественно водорастворимые медно-аммиачные комплексы, которые при температурах более 135 °C разлагаются и оседают в деаэраторе и ПВД в виде металлической меди. Добавление в отмывочную воду гидразина и аммиака и создание при этом восстановительной среды обеспечивает устойчивое существование металлической меди, содержание которой в отмывочной воде резко сокращается.

Анализ результатов, полученных при проведении пусковых отмывок по различной технологии, свидетельствует о высокой экономичности, эффективности использования очищенных дымовых газов в технологии ускоренной отмывки поверхностей нагрева, содержащих отложения меди.

Таким образом, технология «углекислотного травления» позволяет удалять основное количество загрязнений из котла при холодных отмывках. Резко сокращается продолжительность горячих отмывок оборудования при пуске, а также расход воды и мазута. При условии сохранения времени холодной отмывки 2—4 ч проведение горячих отмывок необязательно.

Метод «углекислотного травления» — эффективное средство для удаления из оборудования оксидов меди, что позволяет отказаться от монтажа специальных схем и использования специальных комплексообразующих реагентов для этих целей. Это подтверждается сопоставлением статистических данных по количеству задерживаемых в питательном тракте и удаляемых при одной отмывке оксидов меди. Кроме того, повторный, через 5 мес, пуск энергоблока ГРЭС с применением «углекислотного травления» показал, что медь в значительно меньших количествах удаляется из оборудования. На одном из блоков при первой отмывке удалено 6,9 кг оксидов меди, а при повторной только 0,95 кг.

«Углекислотное травление» проводят при температуре раствора 40—60 °C, концентрации углекислоты не ниже 12 мг/кг и pH не выше 5,7. После пуска блок входит в режим по содержанию железа в питательной воде через 1—2 сут. против 4,82 сут. (среднестатистические данные 52 пусков блоков) при отмывке по общепринятой технологии.

В первые шесть месяцев работы блока после отмывки поверхностей нагрева с «углекислотным травлением» содержание меди в питательной воде снижается на 30—35% от среднею общеэксплуатационного до ее проведения. Это можно объяснить повышенной «улавливающей способностью» по меди отмытыми поверхностями деаэратора, омегообразной насадки и поверхностями нагрева подогревателей высокого давления.