1.3. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ УСТАНОВОК ПОЛУЧЕНИЯ УГЛЕКИСЛОТЫ ИЗ ОТХОДЯЩИХ ДЫМОВЫХ ГАЗОВ КОТЛОВ, СЖИГАЮЩИХ ТВЕРДОЕ ТОПЛИВО

Рассмотрим вопрос проектирования установок по получению технического СО2 и азота из отходящих дымовых газов теплоэнергетических установок, работающих на твердом топливе, с использованием сбросных щелочных вод, схем подготовки воды на предприятии. Для установки используется баковое хозяйство и насосы узла нейтрализации типовой схемы промывки оборудования ТЭС, которые в условиях эксплуатации задействованы только в период проведения химических очисток оборудования.

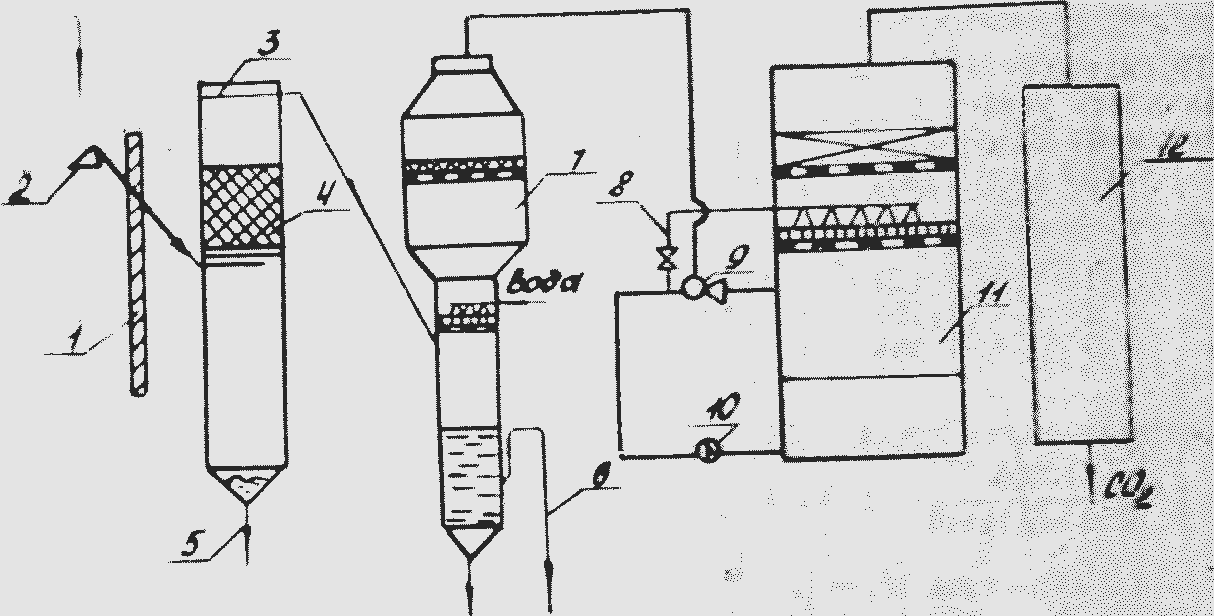

При проектировании установки по получению углекислоты из отходящих дымовых газов теплоэнергетических установок, сжигающих твердое топливо, узел очистки их от золы и кислых составляющих (рис. 18) должен включать зонд 9 для отбора газа из газохода 1, выполненный из материала, стойкого к температурам отбираемого газа. Наилучшим местом отбора газа для установки малой производительности следует считать врезку в газоход между воздухоподогревателем и водяным экономайзером, где сравнительно низкие температуры и малые присосы воздуха в тракт, т. е. малое содержание кислорода в отбираемых газах.

Рис. 1.8. Схема получения углекислоты из отходящих газов теплоэнергетических установок, сжигающих твердое топливо: 1 — газоход; 2 — зонд для отбора газа; 3 — узел механической очистки газа твердых частиц; 4 — загрузка инертного материала; 5 — удаление твердых частиц; 6 — гидрозатвор; 7 — охладитель газа; 8 — вода на орошение газа; 9 — эжектор; 10 — насос; 11 — содовый скруббер; 12 — узел абсорбции и очистки СО2 перед подачей к компрессору

Газ направляется в узел механической очистки 3, представляющий собой емкость, выполненную из трубы согласно ГОСТу, внутри которой располагается загрузка антрацита или кокса 4 с размером кусков от 10 до 25 мм. Высота загрузки принимается не менее диаметра фильтра, при диаметре более 1 м — высота загрузки до 1 м. Диаметр фильтра рассчитывается из условия скорости движения газа в свободном сечении аппарата не более 0,25 м/с с учетом температуры отбираемых газов. Колосниковая решетка, на которой располагается загрузка фильтра, выполняется с качающимися колосниками для возможности периодической, не реже двух раз в смену, очистки материала от взвешенных частиц. Зола сбрасывается через трубопровод 5 в систему гидрозолоудаления предприятия. Горячие газы направляются в охладитель газа 7, представляющий собой пенный газоочиститель. Газ проходит снизу навстречу потоку воды через пенный слой. При контакте с водой он охлаждается и из него удаляется подавляющее большинство содержащихся сернистых составляющих SO2, SO3, H2S. Вода из охладителя газа удаляется через гидрозатвор 6 в канализацию. Периодически осевшие взвешенные частички золы с помощью побудительных сопел удаляются в гидрозолоудаление предприятия через трубопровод 5.

На выходе из охладителя 7 газ проходит через каплеотбойный щит и направляется к эжектору 9. Содовый скруббер с эжектором и насосом рассчитывается аналогично описанному в 1.2.4. При компоновке оборудования необходимо учитывать, что фильтр первичной очистки газа от золы следует располагать над охладителем газа — последней ступенью очистки газа от золы с тем, чтобы трубопровод подачи газа на охладитель не засорялся золою трубопровод должен иметь уклон не менее 60° в сторону охладителя газа. Охладитель газа рассчитывается по формулам, приведенным в главе 1, при условии подачи воды на охладитель в количествах позволяющих практически полностью удалять серистые составляющие из топочных газов. В схемах получения углекислоты. запроектированных на ТЭС, имеющих химводоочистки и работающих в режиме обессоливания, не требуется сода для содового скруббера. В качестве исходного сырья используются сбросные щелочные воды после регенерации и отмывки анионитовых фильтров, через которые в первый период работы пропускаются топочные газы, СО2 которых быстро переводит щелочь в соду по известной реакции. В холодный скруббер частично можно подавать сбросные щелочные воды химводоочистки, подмешивая их к технической воде с величиной pH смеси 9, что позволит в содовом скруббере заменять содовый раствор очень редко. Раствор в скруббере будет служить в качестве барьерного по улавливанию сернистых составляющих. Однако необходимо учитывать, что подача воды с высокой щелочностью (по NaOH) в охладитель газа 7 будет снижать содержание СО2 в газе за счет связывания ее щелочью.

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ УСТАНОВОК ПО ПОЛУЧЕНИЮ УГЛЕКИСЛОТЫ ИЗ ОТХОДЯЩИХ ГАЗОВ МЕТАЛЛУРГИЧЕСКИХ ПРОИЗВОДСТВ

При использовании в качестве исходного сырья в установках получения углекислоты отходящих газов металлургических производств следует учитывать ряд особенностей, которые рассмотрим на примере использования отходящих газов вагранок.

Исходные анализы отходящих газов вагранок одного из машиностроительных заводов показывают, что в составе газа содержится СО2 от 9 до 12%, в среднем 10,5%, СО от 8 до 25% в среднем 16,4%, кислорода от 1 до 8% в среднем 2,5%, сернистых составляющих от 0,576 до 0,96 в среднем 0,8 мг/л, водорода 0,6%, пыли от 8 до 13 г/м3 плотностью 2,56 г/см3. Калорийность газа 468 ккал/м3 (1,96 МДж/м3). Кроме того, отходящие газы вагранок имеют среднюю температуру около 500 °C (максимально до 900°C). При работе вагранки, в период ее загрузки, температура газов снижается, однако повышается содержание СО, которое в период дутья понижается, что связано с интенсивным горением его при температурах более 610 °C. Однако в этот период значительно повышается температура отходящих газов. В среднем состав газов, приведенный выше, следует считать стабильным по энергетическим свойствам, т. е. при использовании его в качестве вторичного сырья на производстве.

При выработке по чугуну 20 т/ч количество отходящих газов оценивается в 18—28 тыс-м3/ч [8]. Режим работы ваграночного цеха может быть различным: на больших производствах круглогодичным, на средних и малых с пяти-, шестидневной рабочей неделей.

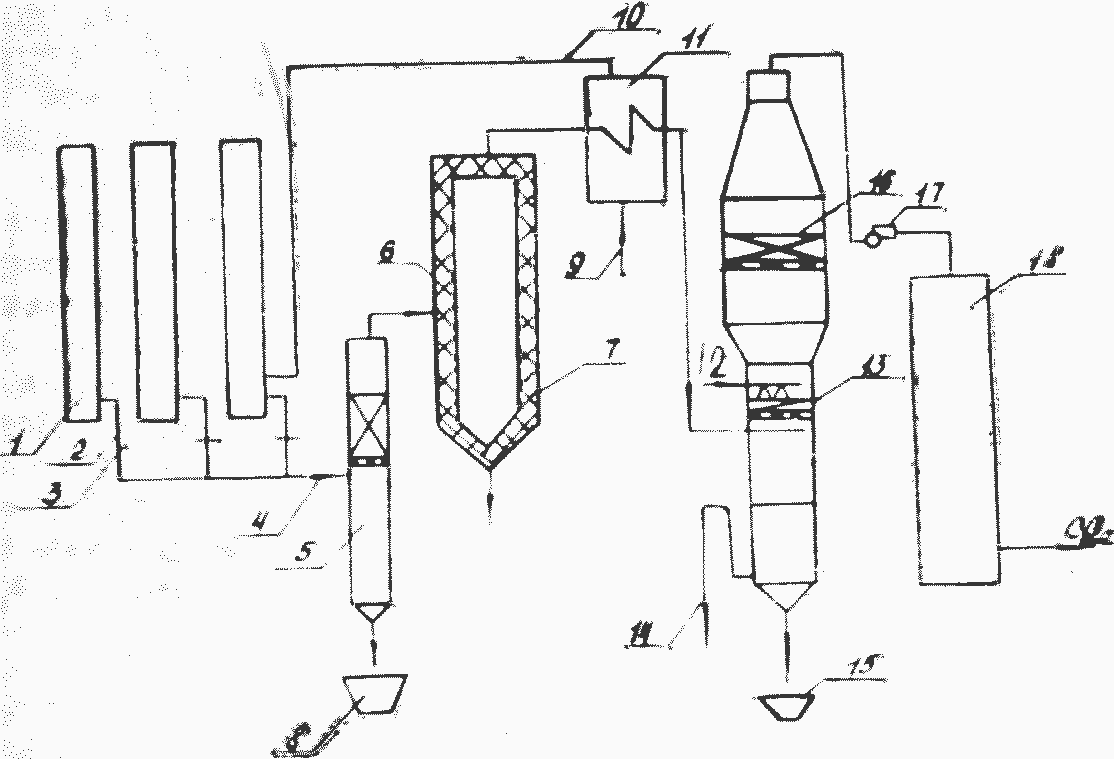

Углекислотная установка, проектируемая с использованием отходящих газов ваграночного производства, представлена на рис. 1.9. Отбор отходящих газов необходимо организовать как минимум от трех вагранок, что в случае выхода в ремонт одной из них или даже двух обеспечит бесперебойный отбор газа. На каждом из газоходов отбора газа из вагранки устанавливается шибер с электроприводом, работающим в автоматическом режиме. В случае отключения из работы одной из вагранок газоход ее перекрывается шибером. Газоходы объединены в общий коллектор 4. по которому газ направляется в фильтр 5 для очистки его от механических примесей. Газоходы 3 и коллектор 4 должны иметь уклон в сторону фильтра 5 не менее 10%. Фильтр 5 загружен антрацитом и рассчитывается аналогично фильтру грубой очистки установки получения углекислоты, использующей топочные газы теплоэнергетических установок, сжигающих твердое топливо. Фильтр 5 должен иметь теплоизоляцию, загрузочный люк и люк выгрузки антрацита, которые служат и в качестве ремонтных. Уловленные твердые частицы периодически удаляются из фильтра в емкость сбора 8, из которой, в свою очередь, в 2—3-е сут. одни раз их отправляют в шлакоотвал. Очищенный от взвешенных частиц газ с высокой температурой направляется в дожиговую печь 6, разогрев и розжиг газов в которой осуществляется от мазутных форсунок 7. Дожиг газов, содержащих свыше 15% оксида углерода, осуществляется без подачи мазута. Мазут используют от мазутохозяйства нагревательных печей ваграночного цеха.

Из дожиговой печи 6 газы с содержанием свыше 20% СО2 при Т 800—1000 С направляются в теплообменник 11, охлаждающей средой которого может быть воздух 9, подаваемой на дутье в вагранку 10, воздух на вентиляцию или вода, используемая на нужды в цехе.

Рис. 1.9. Схема получения СО2 из отходящих ваграночных газов: 1 — вагранка; 2 — трубопровод подачи газа от вагранки; 3 — шибер; 4 — коллектор газа; 5 — фильтр для очистки газа от взвешенных частиц; 6 — дожиговая печь; 7 — мазутные форсунки; 8 — емкость сбора взвешенных веществ; 9 — холодный воздух; 10 — нагретый воздух на дутье вагранки; 11 — теплообменник; 12 — вода на орошение; 13 — узел очистки и охлаждения газа; 14 — гидрозатвор для сброса воды; 15 — емкость сбора шлама; 16 — каплеотбойник; 17 — компрессор; 18 — узел абсорбции, десорбции и очистки СО2 перед подачей к компрессору

После теплообменника 11 охлажденные газы поступают на узел очистки их от сернистых составляющих 13, представляющий собой пенный газоочистительный аппарат, в верхнюю часть которого подается щелочная вода 12, являющаяся отходом производства. Это очищенная вода сбросных вод механических цехов, в схеме которой предусматривается повышение pH до 9 и более в целях осаждения тяжелых металлов. Очищенные от взвешенных веществ оксиды углерода и сернистых составляющих отходящие газы компрессором 17 направляются на углекислотную станцию 18, расчет которой приводится. При проектировании установок, работающих на отходящих газах металлургических производств, возможно размещение всех аппаратов, приведенных в схеме в районе вагранок, если производительность углекислотной станции до 2 т/сут. В этом случае диаметр фильтра для очистки газа от взвешенных веществ не более 600 мм, объем дожиговой печи не превышает 2 м3, а диаметр узла очистки газов от сернистых составляющих при производительности установки до 5 т/сут в расширяющейся части до 1 м и высота его до 2,5 м. На нулевой отметке имеется достаточное количество подъемных устройств, что устраняет ручной труд при обслуживании головной части углекислотной установки. В схеме можно использовать компрессор 17 или установить скруббер с эжектором и насосом. Если производительность установки не превышает 3 т/сут, лучшим вариантом следует считать установку эжектора и содового скруббера, так как эти аппараты просты в обслуживании. Однако при большей производительности, учитывая, что коэффициент эжекции низконапорного эжектора около единицы, установка насоса нецелесообразна из-за больших габаритных размеров оборудования и большой потребляемой мощности насоса. При производительности установки по углекислоте около 5 тыс-т/год отбор ваграночного газа не превышает 2000 м3/ч. В узле очистки газов можно использовать охлаждающуюся воду.