Глава 4

УСКОРЕННАЯ ОТМЫВКА ПОВЕРХНОСТЕЙ НАГРЕВА ЭНЕРГОБЛОКОВ ПРИ ПУСКЕ ИЗ ХОЛОДНОГО СОСТОЯНИЯ

Котельное оборудование периодически останавливается для ремонта или аварийно. Включение турбины в работу производится после анализа пара, поступающего с котла, в соответствии с требованиями правил эксплуатации.

- СОСТОЯНИЕ ОТЛОЖЕНИЙ НА ПОВЕРХНОСТЯХ НАГРЕВА

При пуске мощных энергоблоков после их останова и полного расхолаживания проводят длительную отмывку поверхностей нагрева от продуктов коррозии. При этом расходуется большое количество воды, мазута. Отмывка в зависимости от продолжительности простоя и состояния поверхностей нагрева длится от 2,3 до 24 ч и в среднем составляет 8,9 ч.

Ускоренный пуск энергоблоков с прямоточными котлами обеспечивает повышение маневренности оборудования, снижение эксплуатационных расходов на пуск за счет сокращения расходов воды, мазута и электроэнергии на собственные нужды, время отмывки сокращается на 7,8 ч. Ускорение отмывки достигается за счет изменения технологии выполнения холодных отмывок. Для этого применяют слабокислые углекислотные растворы, которые готовят на электростанциях из углекислоты, кислорода, содержащихся в отходящих дымовых газах. Особенно важна отмывка поверхностей нагрева от деаэратора до встроенной задвижки для энергоблоков, подогреватели низкого давления которых изготовлены из медьсодержащих материалов.

Загрязненность внутренних поверхностей нагрева котла и проточной части турбины влияет на экономичность работы блока. Количество и интенсивность роста отложений определяются концентрацией и ионным составом примесей в питательной воде, растворимостью веществ в паре, физико-химическими превращениями веществ и их сорбцией на поверхностях нагрева, массообменом в парогенерирующих трубах, тепловым и гидродинамическим режимом работы котла. Во время работы котла примеси, находящиеся в воде, растворяются в паре. На поверхностях его нагрева оседают соединения с малой растворимостью и вследствие сорбционных процессов часть растворимых в паре соединений.

При нормальной работе блока количество всех отложений в тракте до встроенной задвижки составляет 90%. Внутренние отложения, например по тракту блока сверхкритических параметров (СКП), состоят (%) из оксида железа на 95—98, оксида меди (1-3), кремниевой кислоты (до 2,5) [13]. Эту часть поверхностей нагрева при пуске блока из холодного состояния следует отмывать особенно тщательно.

На поверхностях нагрева котла, в основном в водяной ее части, в подогревателях высокого давления и поверхностях нагрева от водяного экономайзера и включая нижнюю радиационную часть продукты коррозии образуют двухслойные отложения, состоящие для блоков СКП в основном из магнетита 84—94%. Внутренние отложения плотные, образуются при окислении металла поверхностей нагрева. Наружные — рыхлые, образуются за счет выпадения оксидов железа из питательной воды.

Рыхлых отложений на обогреваемой части поверхностей нагрева НРЧ в 1,5 раза больше, чем на необогреваемой. Исследования тепловых сопротивлений железооксидных отложений плотного и рыхлого слоя показали, что температуры стенок металла без отложений и с плотными отложениями (рыхлые отложения удалены) очень близки. В паровой части тракта, после НРЧ, образуется более прочная пленка магнетита практически без рыхлых отложений.

Аварийные остановы оборудования, снижение нагрузки блоков в ночное время и воскресные дни обусловливают нарушение целостности различного рода защитных пленок, а также рыхлых отложений. Каждый пуск или останов энергоблока используется для выведения из пароводяного тракта той части отложений, которая растворяется в воде либо может быть смыта ее потоком. Однако ни холодные, ни горячие отмывки не удаляют отложений, в частности меди, в процессе пуска в том количестве, в котором они могут накопиться на поверхностях нагрева в рабочие периоды между пусками. При работе блока в результате коррозии латуни подогревателей низкого давления (ПНД) содержание меди в тракте за блочной обессоливающей установкой (БОУ) увеличивается и достигает максимального значения на входе в деаэратор.

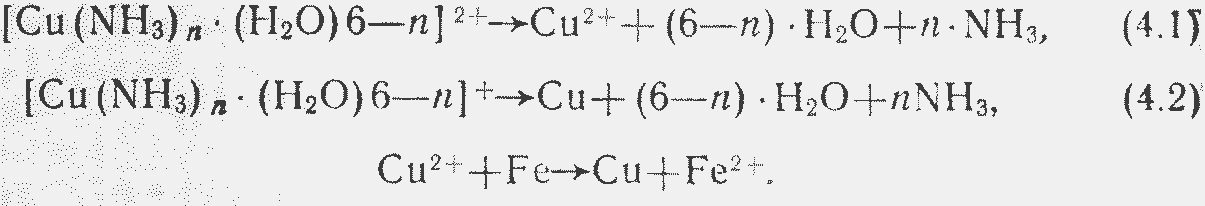

В деаэраторе и ПВД содержание ее уменьшается за счет разбавления на 25 % дренажами ПВД и греющим паром деаэратора, а также в конденсате перед деаэратором основное количество меди находится в виде медно-аммиачных комплексов, которые при температуре более 135 °C начинают разлагаться. Разложение соединений меди происходит в деаэраторе и ПВД, которые служат своеобразными «фильтрами» для ее соединений. Процесс заканчивается в испарительной части котла и его можно представить в виде

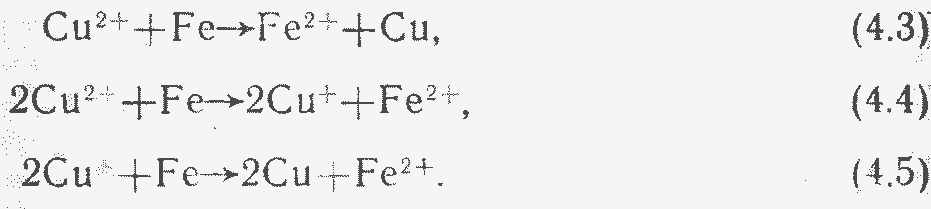

Кроме того, ионы меди осаждаются в деаэраторе и ПВД в результате протекания реакций, вызывая увеличение концентрации железа в питательной воде.

При обследовании состояния поверхностей нагрева блоков СКП одной из ГРЭС на поверхности омегообразной насадки из стали Х13 головки деаэратора обнаружено, что соединений меди содержится от 0,6 до 1,1 г СuО на I кг элементов, а на внутренней поверхности труб ПВД от 15 до 30 г/м2 СuО. При анализе водно- химического режима энергоблоков ГРЭС по отложению меди в деаэраторах и ПВД установлено, что оксидов меди, задержанных на поверхностях нагрева ПВД и деаэратора в первый год обследования, обнаружено от 2,46 до 7,26 кг и в среднем 4,55 кг/год на блок, а во второй — от 1,584 до 7,415 кг, в среднем 4,23 кг в год на блок в пересчете на Сu2+.

Для быстрого удаления рыхлых отложений, особенно отложений меди, можно проводить упрощенные химические промывки непосредственно перед пуском блока в работу по специально смонтированной схеме [15]. Ввод гидразина в питательную отмывочную воду до 3 мг/кг способствует лишь очень незначительному повышению содержания оксидов меди в отмывочной воде блока СКП до 150—240 против 60—240 мкг/кг при обычных горячих отмывках и не решает проблему удаления меди из тракта.

Наиболее радикальный способ интенсификации водных отмывок перед пуском блока — применение достаточно эффективных комплексообразователей. Однако постоянное снижение pH комплексообразующими реагентами может привести к локальной коррозии наименее загрязненных или имеющих коррозионные повреждения участков тракта блока. Необходимо учитывать, что при пусках и остановах, а также при изменении режима работы блока в первые 1—1,5 ч наблюдается перенос оксидов меди из деаэратора, особенно ПВД, на поверхности нагрева парогенератора в турбину и промежуточный пароперегреватель.

В турбине оксиды меди — основной продукт отложений, влияющий на экономичность работы блока в целом. В отложениях ПВД турбины блоков СКП содержание меди достигает 80—90%, что приводит не только к снижению тепловой экономичности, но и к систематическому падению располагаемой мощности блока. Емкость ПВД по продуктам коррозии при росте давления в регулирующей ступени не превышает 0,3 кг. Отложения около 0,6—0,8 кг снижают экономичность блока на 1,3—1,6%.

При эксплуатации котла до 90% всех отложений оседает по тракту до встроенной задвижки (ВЗ). Перед пуском проводят холодную и горячую отмывку поверхностей нагрева блока, чтобы максимально удалить продукт стояночной коррозии и рыхлых отложений, образующихся во время работы. При пусках в период отмывки на сбросе в воде резко возрастает содержание железа, меди и солей жесткости. Отмывка ведется в основном за счет механического воздействия потока на отложения, а увеличение температуры воды интенсифицирует процесс.

По окончании горячей отмывки поверхностей нагрева котла содержание меди в питательной воде не превышает 15—20 мкг/кг. В момент толчка турбины оно увеличивается во всех потоках. Так, анализ 52 пусков блоков 300 МВт за 5 лет работы одной из ГРЭС показал, что концентрация меди наибольшая в питательной воде в момент толчка турбины на тех блоках, которые длительно эксплуатировались без отмывки поверхностей нагрева ПВД деаэратора от медистых отложений.

На вновь вводимом блоке в течение 8—9 мес. с начала его эксплуатации в момент толчка турбины при пуске содержание меди в питательной воде не превышает 80 мкг/кг. В первые часы работы этих блоков ее содержание резко снижается. В то же время в питательной воде длительно эксплуатируемого блока в момент толчка турбины оно увеличивается в зависимости от длительности простоя блока и загрязненности деаэратора и поверхностей нагрева ПВД до 170—1280 мкг/кг и быстро входит в норму. Таким образом, тракт питательной воды после ПНД необходимо периодически отмывать от отложений меди, что позволяет на отмытых поверхностях в период работы блока аккумулировать оксиды меди из питательной воды, снижая занос в турбины.

ТЕХНОЛОГИЧЕСКИЕ ОСНОВЫ ПРИМЕНЕНИЯ УГОЛЬНОЙ КИСЛОТЫ ДЛЯ УСКОРЕННЫХ ОТМЫВОК ПОВЕРХНОСТЕЙ НАГРЕВА КОТЛА

Для сокращения времени горячей отмывки, снижения расхода мазута и воды необходимо использовать в качестве отмывочного раствора слабокислые моющие среды, не вызывающие усиленной равномерной и локальной коррозии металла. В целях сокращения времени на отмывку пароводяного тракта от продуктов коррозии п повышения степени удаления отложений меди из ПВД и деаэратора разработали технологию предпускового «углекислотного травления» питательного тракта и котла без подогрева отмывочного раствора. Углекислота не способна создавать сильнокислые среды даже при высоких концентрациях ее в воде. Растворенная в воде СО2 только на 0,2—0,3% находится в виде угольной кислоты Н2СО3. При уменьшении Н2СО3 происходит ее восстановление благодаря свободной СО2 по реакции

СО2+Н2О→Н2СО3. (4.6)

С использованием раствора углекислоты получают раствор с pH не ниже 4,5 (в промышленных условиях «углекислотного травления»). Причем раствор угольной кислоты неограниченно получают из дымовых газов электростанции.

Коррозию исследовали на образцах стали 20, латуни Л-68. В испытаниях без перемешивания раствора ее определяли гравиметрическим методом. При циркуляции коррозионной среды использовали электрохимический метод контроля коррозионных процессов путем измерения удельного поляризационного сопротивления границы раздела металл — электролит (rп). Эти сопротивления являются мерой коррозионной стойкости металла. Скорость коррозии рассчитывали (г/(м2-ч)) по формулам для стали

![]() (4.7)

(4.7)

для латуни

![]() (4.8).

(4.8).

Продолжительность опытов без перемешивания, т. е. в условиях «углекислотного травления», от 72 до 240 ч, а на экспериментальной установке с циркуляцией, в силу стабильности результатов, не более 24 ч. По окончании опытов поверхности образцов изучали под бинокулярным микроскопом типа МБС-2.

Для исследования использовали обессоленную воду с концентрацией углекислоты от 2,5 до 150 мг/кг. Раствор готовили на действующей установке по получению углекислоты из дымовых газов пропуском их через обессоленную воду, находящуюся в специальной полиэтиленовой емкости. Одновременно раствор насыщали кислородом до 5 мг/л.

При проведении коррозионных испытаний с малыми концентрациями углекислоты (менее 15 мг/кг) и pH не ниже 5,7 отмечено возникновение очагов локальной коррозии углеродистой стали через 3 ч. Более сильно локализация проявляется при температурах 30—40 °C. При 80 °C через 5 ч испытаний отмечены незначительные язвы. Через 24 ч поверхность стали покрывается рыхлым слоем отложений коричневато-бурого цвета.

Причина появления локальной коррозии в том, что при малой концентрации угольная кислота разрушает защитную окисную пленку на поверхности металла только в наиболее «слабых» местах. Подобный механизм объясняет снижение локализации процессов коррозии при температуре 80 °C, так как в этом случае равновесная концентрация кислорода в растворе снижается в 2,5 раза. На латунных образцах язвенная коррозия не наблюдается. Поверхность образцов покрыта пленкой коричневого цвета.

При содержании углекислоты в растворе от 12 до 150 мг/кг, температуре раствора от 25 до 80 °C и содержании кислорода в растворе, соответствующем закону распределения, проведение опытов с чистыми образцами из стали 20 и латуни марки Л-68 показало отсутствие следов язвенной коррозии. Коррозия равномерная и зависит от концентрации углекислоты и времени проведения опыта. Поэтому дальнейшие опыты по «углекислотному травлению» образцов проводили при концентрации углекислоты в растворе > 12 мг/кг.

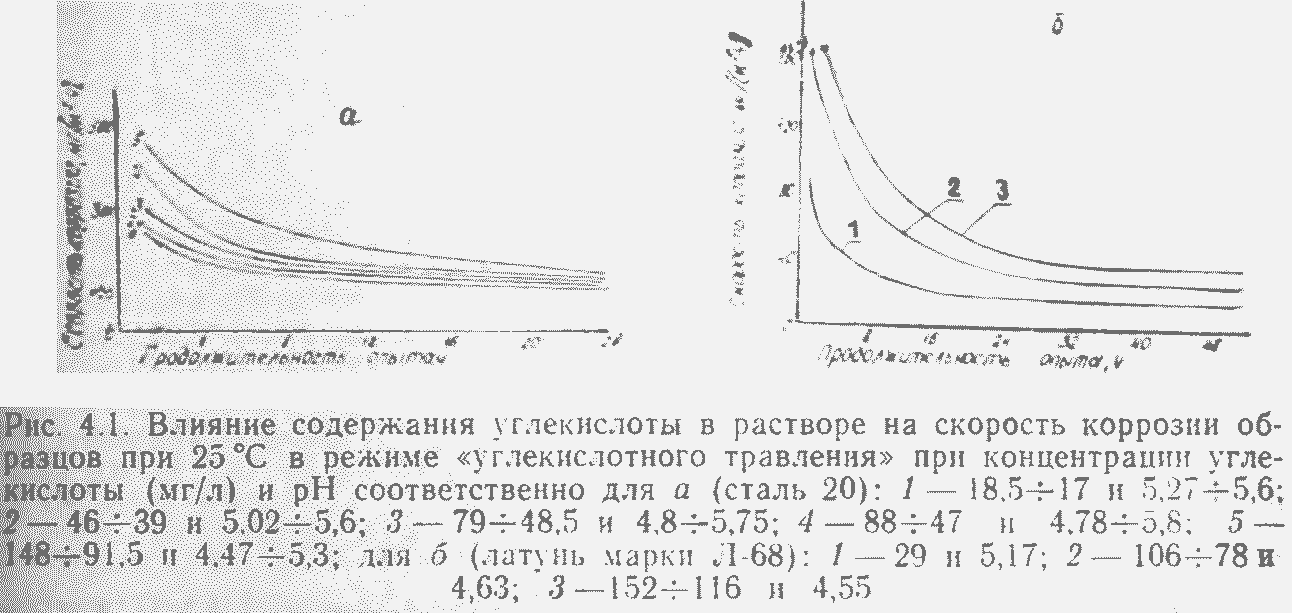

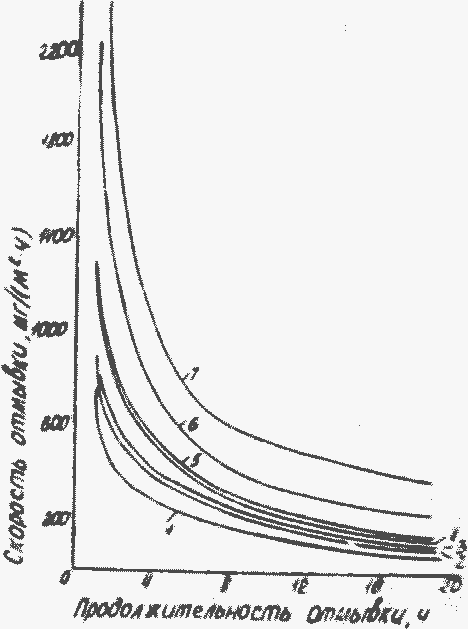

При «углекислотном травлении» скорость коррозии образцов из стали 20 через 1 ч пребывания в растворе концентрацией ст 17 до 150 мг/кг колеблется от 245 до 500 мг/(м2·ч), через 4 ч — от 170 до 330 мг/(м2·ч), через сутки она стабилизируется на уровне от 100 до 150 мг/(м2-ч) (рис. 4.1,а). Скорость коррозии (мг/(м2·ч) образцов из латуни марки Л-68 при концентрации углекислоты в растворе от 28 до 152 мг/кг соответственно в первый час от 90 до 188, через 4 ч от 45 до 145, через 32 ч стабилизируется на уровне от 18 до 35 (рис. 4.1,6). Отложения на образцах из стали 20 двухслойные, рыхлые: верхний слой бурого цвета, нижний — темно-коричневого. Отложения на образцах из латуни разных цветов: от фиолетового, при содержании углекислоты в растворе около 12 мг/кг, до матово-золотистого при 35 мг/кг и сине-красного свыше 75 мг/кг.

При циркуляции раствора скорость коррозии образцов из стали 20 увеличивается на 10—20% по сравнению со скоростью коррозии образцов при «углекислотном травлении». Скорость коррозии при 40—60 С со временем не замедляется и находится на одном уровне. Это можно объяснить тем, что при интенсивной циркуляции раствора рыхлый, непрочный слой отложений на образце с некоторых участков периодически, а с других постоянно смывается и коррозия продолжается аналогично коррозии в начальный период. Более плотная защитная пленка на латунных образцах в отличие от образцов из стали 20 дает плавную кривую динамики коррозии.

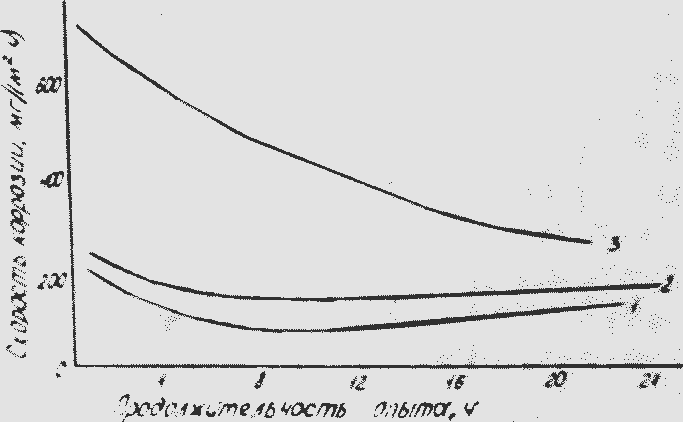

С повышением концентрации углекислоты в растворе от 12 до 150 мг/кг скорость коррозии образцов из стали 20 в первый час удваивается, а к концу суток превышает на 40—50% скорость коррозии образцов при малой концентрации углекислоты в режиме «углекислотного травления» (рис. 4.1, а). Аналогичная картина наблюдается и при циркуляции раствора с той лишь разницей, что скорость коррозии образцов в начальный период и через сутки практически не изменяется (рис. 4.2). При «углекислотном травлении» образны из латуни марки Л-68 с увеличением концентрации углекислоты в растворе в 5 и более раз корродируют только в 2 раза быстрее, причем со временем соотношение скоростей коррозии сохраняется. При циркуляции раствора с изменением концентрации углекислоты заметного возрастания скорости коррозии не наблюдается.

При повышении температуры раствора от 25 до 80 С скорость коррозии образцов из стали 20 как при «углекислотном травлении», так и при циркуляции раствора увеличивается в 2-2,5 раза,

а для образцов из латуни марки Л-68 она не меняется. Латунный образец фиолетового цвета с золотистыми оттенками.

Окислительно-восстановительный потенциал (Е) раствора, измеренный при всех исследованных значениях pH по отношению к водородному электроду, от +0,395 до +0,505 В. Лабораторные опыты, проведенные в режиме «углекислотного травления» и при интенсивной циркуляции раствора, подтвердили, что на кинетику коррозии углеродистой стали в растворах углекислоты в основном влияют диффузия растворенного в воде кислорода, свойства образующихся защитных пленок, pH среды, концентрация углекислоты в растворе, скорость движения среды.

Рис 4.2. Влияние содержания углекислоты в растворе на скорость коррозии образцов из стали 20. Режим циркуляции раствора: 1 — СО2 от 11,8 до 6,6 мг/л. pH 5,6, t — 60 °C, О2 = 4,48 мг/л; 2 — соответственно 13, от 5,35 до 5,58, 40 °C, 5,44; 3 — от 4,0 до 2,5, от 5,3 до 5,5, 80 °C, 2,56

Исследовали динамику отмывки образцов поверхностей нагрева НРЧ, бывших в эксплуатации. Для этого использовали обессоленную воду с различной концентрацией углекислоты и кислорода с циркуляцией раствора и в режиме «углекислотного травле ния». Скорость отмывки труб поверхностей нагрева НРЧ для условий перемешивания определяли с помощью электрохимического метода, т. е. путем измерения поляризационного сопротивления границы раздела металл — электролит. Продолжительность опытов от 72 до 240 ч (рис. 4.3).

Отмывали только внутреннюю часть образцов. Концентрация углекислоты в рабочем растворе от 2,5 до 115 мг/кг, температура рабочего раствора 25, 40, 60 и 80 °C, содержание кислорода соответственно от 5,76 до 2,56 мг/кг. Следов язвенной коррозии металла не наблюдали. Скорость отмывки образцов при «углекислотном травлении» и циркуляции раствора одинакова и в первый час, при концентрации углекислоты в растворе от 8 до 12 мг/кг и температуре раствора до 40 °C не превышает 870 мг/(м2 · ч), а при концентрации 115 мг/кг находится на уровне 1310 мг/(м2-ч), т. е. при увеличении концентрации углекислоты в промывочном растворе в 10 раз скорость отмывки возрастает лишь в 1,5. Через 4 ч она снижается в 2,3—3,2, а через 12 ч стабилизируется на уровне ниже скорости отмывки первого часа в 5,5—7,5 (120—210 мг/(м2-ч)). Скорость отмывки поверхностей нагрева резко возрастает при увеличении температуры раствора. При 60 и 80 °C она в первый час увеличивается по сравнению с отмывкой при 40 °C соответственно в 2,5 и 3,5, через 4 ч — в 2,5 и 4, через 12 ч — в 2,7 и 4,5, через 24 ч — в 3,5 и 6,7 раза. Таким образом, увеличение температуры в 2 раза при одной и той же концентрации углекислоты в растворе повышает скорость отмывки в первые 12 ч в 3,5—4, в последующие часы в 6,7 раз.

Рис. 4.3. Влияние растворов углекислоты различного состава на скорость отмывки образцов из нижней радиационной части котла. Режим «углекислотного травления», t = 40°С: 1 — СО2 от 14 до 9 мг/л, pH 5,4; 2 — соответственно от 31 до 26, от 5,13 до 5,57; 3 — от 32 до 18,5, от 5,1 до 5,9; 4 — от 101 до 57, от 4,65 до 5,0; 5 — от 114 до 84, от 4,6 до 5,6; 6 — от 12 до 6,6, от 5,6 до 5,85, t = 60°С; 7 — от 4 до 2,5, от 5,3 до 5,5, t = 80 °C

На основании проведенных лабораторных исследований по скорости и динамике коррозии образцов из стали 20 и латуни марки Л-68, а также скорости и динамике отмывки образцов на поверхности нагрева блока 300 МВт с эксплуатационными отложениями приняты основные положения технологии отмывки поверхностей нагрева при пуске блока из холодного состояния с использованием углекислоты:

— в целях избежания локальной кислородной коррозии отмывку поверхностей нагрева следует выполнять раствором углекислоты не менее 12 мг/кг и pH не выше 5,7;

— отмывку необходимо вести методом «углекислотного травления» как более экономичным и практически равноценным с методом циркуляции раствора по контуру;

— наилучшая температура для «углекислотного травления»

40—60 °C, меньшая замедляет стадию отмывки, а большая требует дополнительных затрат тепла;

— время «углекислотного травления» 4—6 ч. Более продолжительная отмывка незначительно повышает эффективность;

раствор углекислоты концентрации до 150 мг/кг при 25— 80 °C не разрушает эксплуатационную или созданную в результате консервации пассивную пленку при воздействии на нее в течение 240 ч:

— при концентрации углекислоты более 12 мг/кг кислород не вызывает локальной коррозии металла, а способствует отмывке оксидов и металлической меди с поверхности оборудования;

— скорость коррозии металла из стали 20 при циркуляции раствора и «углекислотном травлении» от 25 до 60 °C и концентрации углекислоты в растворе от 4 до 150 мг/кг соответственно от 245 до 500 мг/(м2-ч). При длительности промывки 4—6 ч потери металла от 980 до 3000 мг/м2 или стенка металла станет тоньше максимум на 0,258 мкм. Однако отметим, что поверхности нагрева отмываются «углекислотным травлением» на блоках, бывших в эксплуатации и имеющих защитные окисные пленки, которые не разрушаются при концентрации углекислоты в растворе до 150 мг/кг в течение 240 ч.