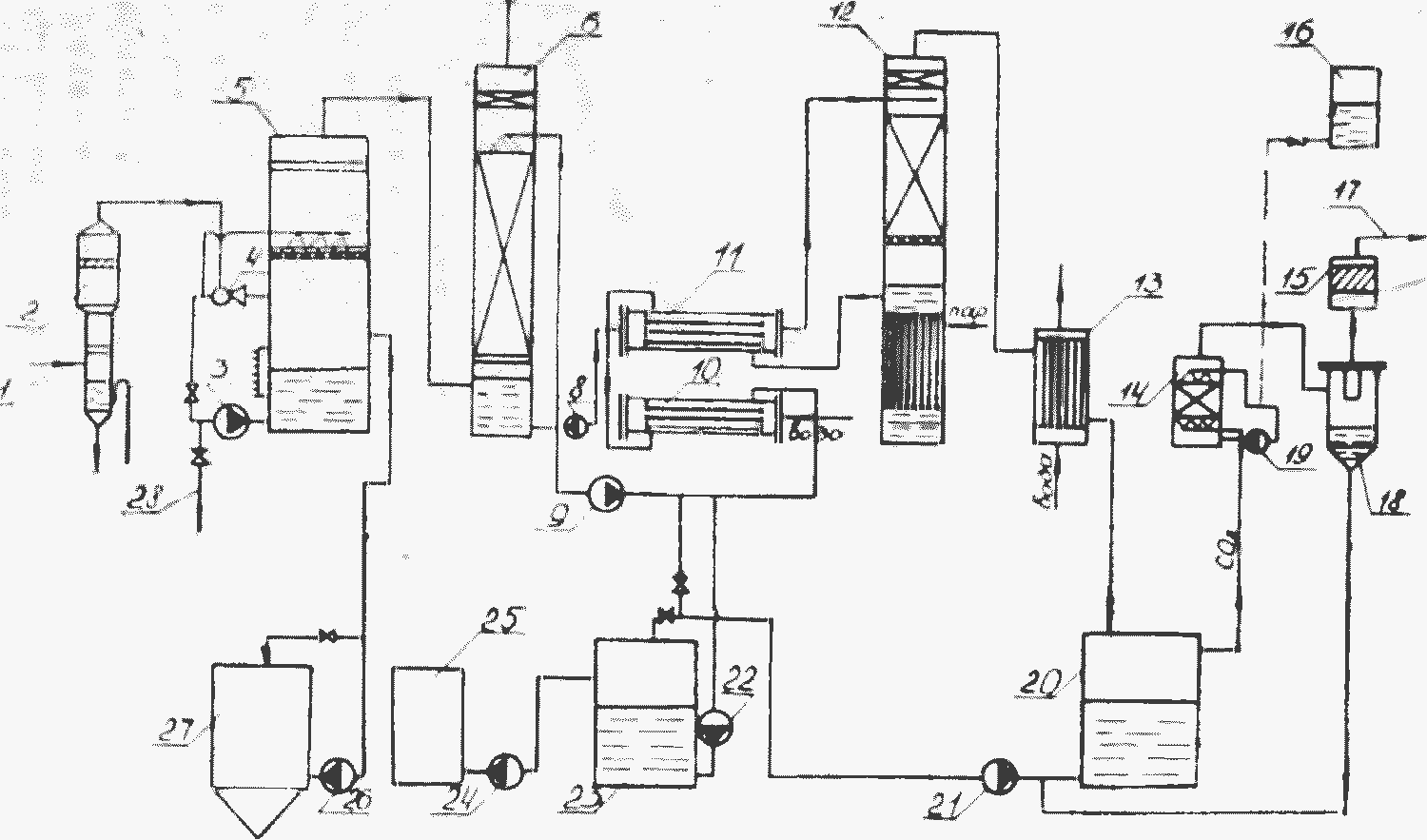

- СХЕМА УСТАНОВКИ, РАБОТАЮЩЕЙ НА ДЫМОВЫХ ГАЗАХ КОТЛОВ, СЖИГАЮЩИХ РАЗЛИЧНЫЕ ГАЗЫ

Общие положения при проектировании углекислотной установки

Установку по получению углекислоты в зависимости от предполагаемой ее производительности можно проектировать в условиях работающего предприятия силами ремонтного персонала, используя для ее размещения существующие помещения предприятия.

В эксплуатации наиболее сложная схема получения углекислоты, использующая газы теплоэнергетических установок, сжигающих твердое топливо. Это связано со сложностями удаления золы из отходящих топочных газов в схеме очистки.

Схема упрощается, если отходящие газы применяются в производстве углекислоты, когда исходным сырьем служит газ теплоэнергетических установок, сжигающих природные или искусственные газы различных производств. Несколько сложнее установка при использовании в качестве исходного сырья газов теплоэнергетических установок, сжигающих мазут различных марок. В этом случае предусматривается дополнительная ступень очистки газов от сернистых составляющих и диоксида азота. Например, установки получения углекислоты, на которых в качестве исходного сырья применяются отходящие топочные газы теплоэнергетических установок, сжигающих газы после ферросплавных печей, котлов, твердое топливо и отходящие газы металлургических производств.

Техническая и пищевая угольная кислоты используются в различных отраслях. .Однако народное хозяйство ощущает острый дефицит в этом продукте. Установок, выпускающих углекислоту, недостаточно. В то же время в отходящих топочных газах теплоэнергетических установок ее содержится неограниченное количество. На каждом производстве, имеющем теплоэнергетические установки, можно смонтировать установку по получению углекислоты производительностью от 0,5 до 3 т/сут и более. Установку производительностью не более 3 т/сут и давлении СО2 не выше 0,2—0,5 МПа можно смонтировать в существующих помещениях, легко автоматизируя ее. Стоимость получения углекислоты для предприятия будет ниже стоимости привозной.

Схема и технология углекислотной установки

Рассчитаем технологию и узлы оборудования для углекислотной установки производительностью 2 т/сут, использующей газы котлов, сжигающих газы ферросплавных печей.

Отходящие газы ферросплавных печей сжигают в паровых котлах типа ДКВР-20-13 и содержат СО, СО2, оксиды азота и сернистые составляющие, а также арсин AsH3, фосфин РН3, цианистый водород HCN. Проходя через топку котла, фосфин сгорает, образуя фосфористый ангидрид Р2О3, который в виде кристаллической массы уходит с газами в атмосферу, где переходит в фосфорный ангидрид Р2О5. Р2О5 хорошо соединяется с холодной водой до реакции:

Р2О5+Н2О =2НРО3 (метафосфорная кислота), (1.1)

Р2О5+2Н2О = Н4Р2О7 (пирофосфорная кислота), (1.2)

Р2О5+3Н2О=2Н3РО4 (ортофосфорная кислота). (1.3)

Фосфористый ангидрид также хорошо соединяется с холодной водой:

Р2О3+3Н2О = 2Н3РО3 (фосфористая Кислота). (1.4)

Арсин при температурах более 300 °C термически распадается, т. е. происходит технологический процесс глубокой очистки газов от арсина. В случае попадания его с газами на установку по получению углекислоты он, хорошо растворяясь в воде (1 объем растворяется в 5 объемах воды), образует мышьяковистую кислоту. Имеющийся в газах ферросплавных печей сероводород воспламеняется при температуре 300 °C, переходя в оксиды серы.

Цианистый водород (цианистая кислота) сгорает в топке котла, а в случае попадания с газами на установку хорошо улавливается щелочными растворами.

Отходящий газ котла ДКВР-20-13, используемый для углекислотной установки в качестве исходного сырья, в зависимости от точки отбора различается по качеству. При отборе газа перед водяным экономайзером содержание углекислоты колеблется от 24 до 31%, содержание кислорода не превышает 5,9%. Температура газа повышенная (до 400 °C), в связи с чем имеются потери тепла на котле с отбираемыми газами. Однако общее количество отбираемых газов составляет от общего количества уходящих газов малый процент, и потери тепла незначительны. При отборе отходящих газов на углекислотную установку за водяным экономайзером температура газа ниже (менее 200 °C), но в этом случае углекислоты в газе содержится от 18 до 28% (рис. 1.1).

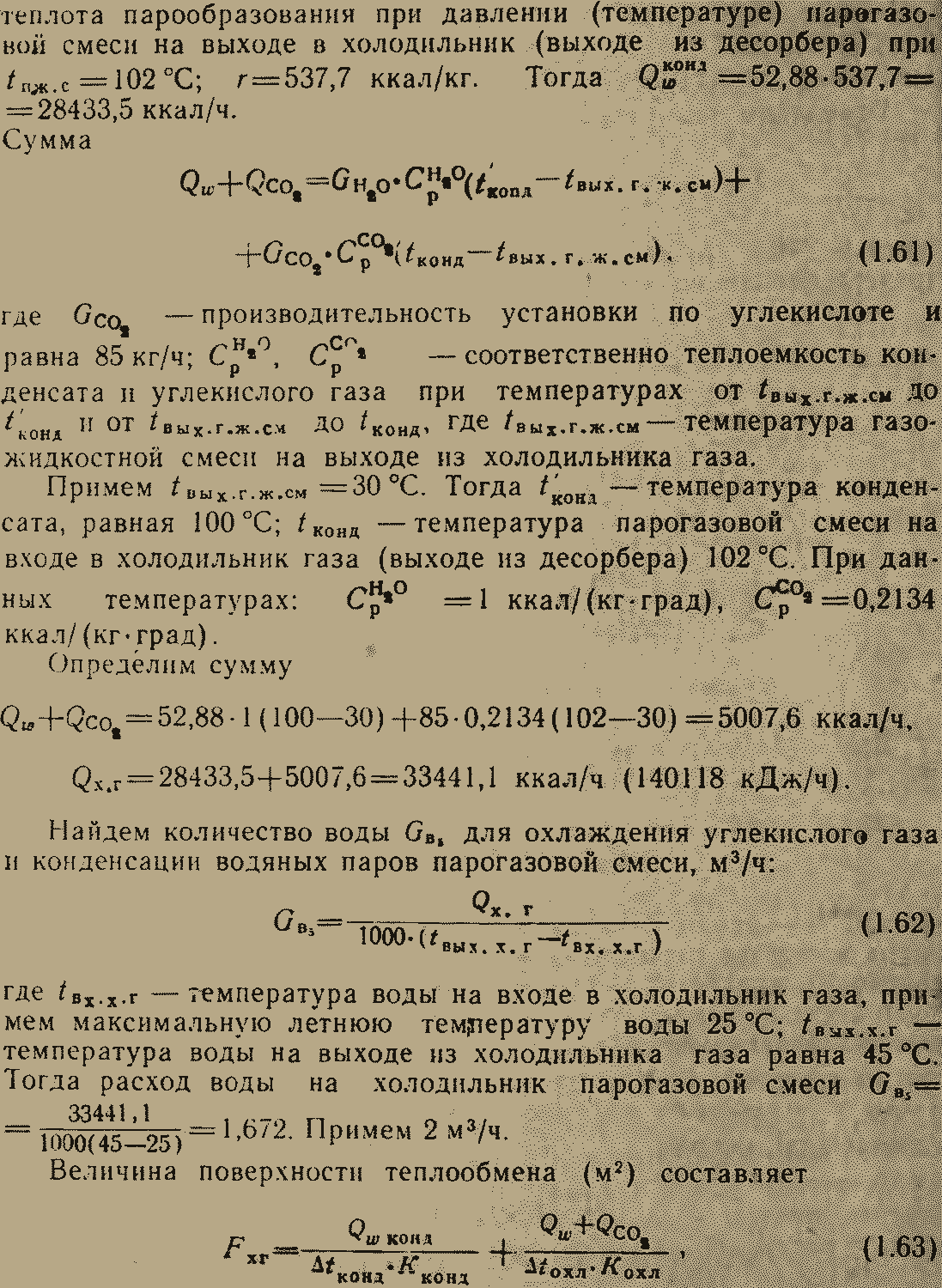

Отбор газов на углекислотную установку производится газоводяным эжектором 4 низкого давления специальной конструкции, в удлиненной камере которого осуществляется химическая реакция между содовым раствором и кислыми составляющими дымовых газов в виде SO2, SO3, NO2. Разряжение на входе эжектора при стабильной работе установки находится на уровне 0,7—2,00 кПа, при пуске установки в работу оно колеблется от 4,0 до 6,0 кПа. Оборудование, расположенное до содового скруббера 5: охладитель 2 и трубопровод газа 1, трубопроводы от охладителя газа до содового скруббера, — находятся под разрежением, создаваемым эжектором 4.

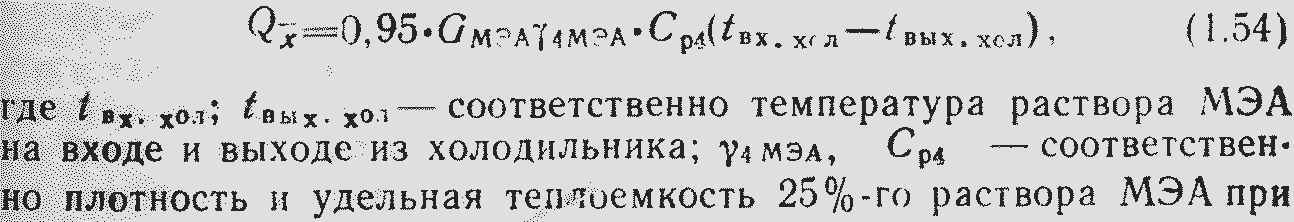

Рис. 1.1. Схема установки получения углекислоты из отходящих газов котлов, сжигающих газ ферросплавных печей: 1 — трубопровод подачи газа от котла; 2 — охладитель газа; 3 — насос содового раствора; 4 — эжектор; 5 — содовый скруббер; 6 — адсорбер: 7 — трубопровод выброса отработанного газа в атмосферу; 3, 9, 21, 22, 24, 19, 26 — насосы; 10 — теплообменник МЭА — вода; 11 — теплообменник МЭЛ—МЭА; 12 — десорбер; 13 — охладитель парогазовой смеси; 14 — фильтр очистки СО2; 16 — бак приготовления раствора перманганата калия; 17 — трубопровод подачи СО2 к компрессорной станции; 13 — каплеуловитель; 20 — конденсатоотделитель; 23, 25 — баки рабочего и концентрированного раствора МЭА; 27 — бак содового раствора; 28 — подача отработанного содового раствора на химводоочистку

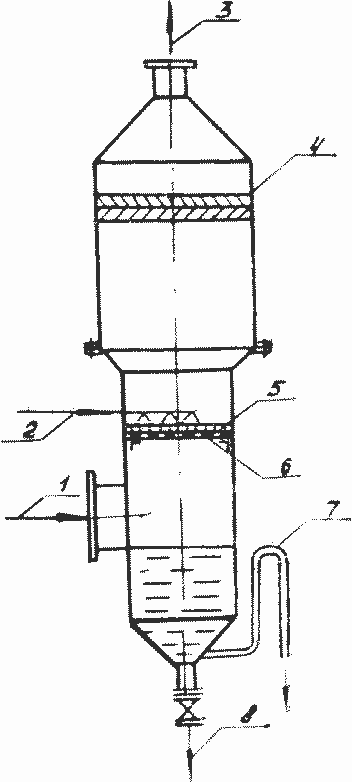

Топочный газ из газохода котла отбирается, транспортируется по трубопроводу 1 на вход газоохладителя 2, в котором проходит снизу вверх, поднимаясь навстречу потоку орошающей воды. Газ проходит через перфорированный лист с расположенной на нем деревянной решеткой — стабилизатором пены, охлаждается и очищается от взвешенных частиц и направляется на вход эжектора 4. В газоохладителе за счет растворения удаляется большая часть сернистых составляющих газа. Охладитель газа работает в среде слабой серной и сернистой кислот. Из нижней части аппарата через переливную трубу, выполняющую функции гидрозатвора, вода удаляется в систему сточных вод на разбавление. Гидрозатвор должен быть рассчитан на пусковой вакуум в системе. В верхней части охладителя газа устанавливается каплеотбойный щит. Перед эжектором 4 газ содержит определенное количество сернистых составляющих и обладает слабой коррозионной активностью.

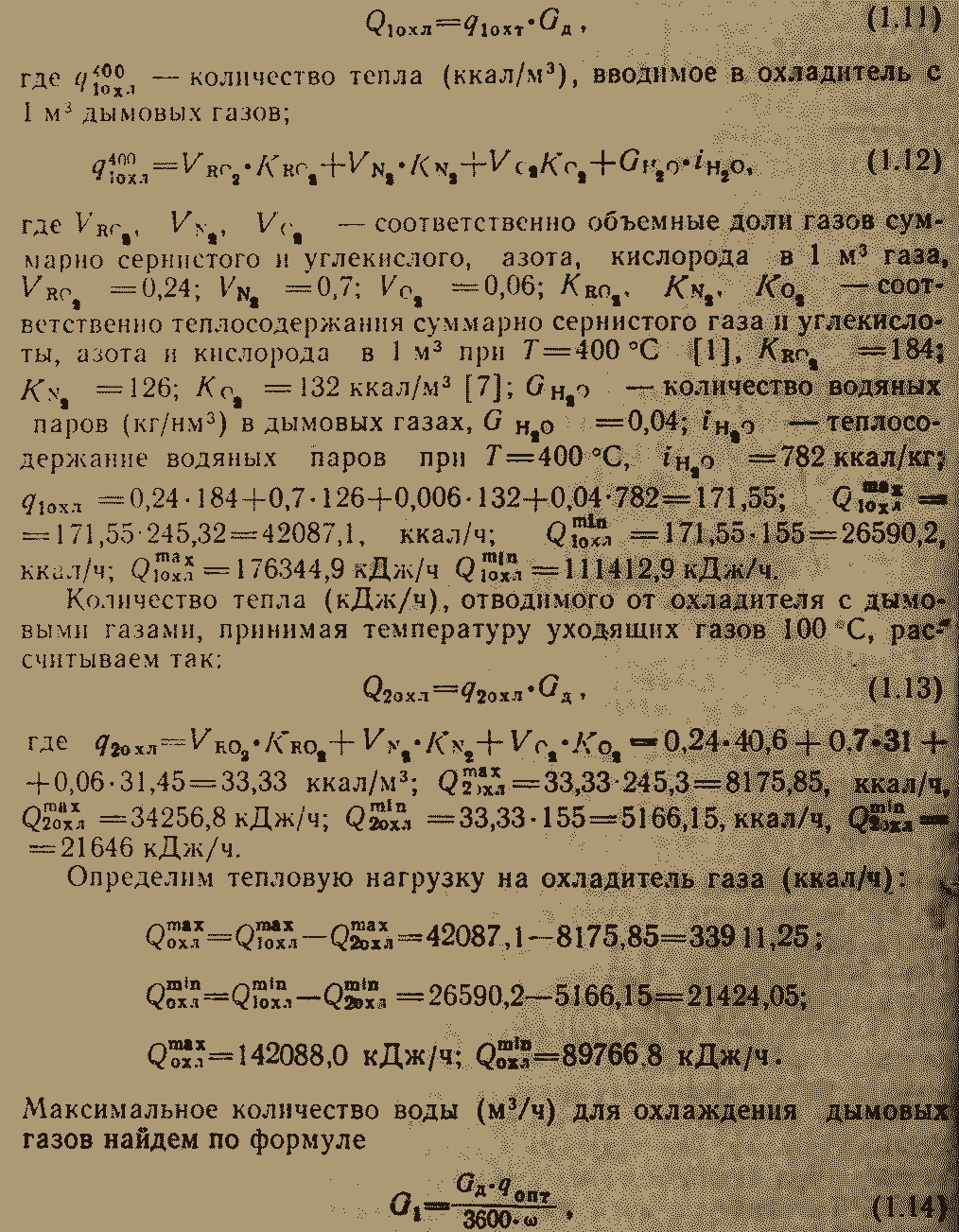

В камере смешения эжектора газ интенсивно перемешивается с содовым раствором, при этом из газа удаляются остатки сернистых составляющих. Эжектор с камерой смешения должен иметь уклон в сторону эжектора не менее 4%, обеспечивающий полное заполнение камеры смешения. В качестве «барьерной» стадии очистки газа от сернистых составляющих в верхней части содового скруббера 5 устанавливается металлический перфорированный лист, на котором располагается решетка из дерева — стабилизатор пены, орошаемая частью содового раствора, поступающего из напорного трубопровода насоса 3. На выходе из содового скруббера очищенный от сернистых составляющих газ проходит каплеотбойный щит, выполненный из металлических пластин, или через загрузки керамической насадки высотой 200—300 мм. Для приготовления содового раствора в складе хранения материалов устанавливается бак 27 объемом 0,5 м3, насос типа 2К-6 26, служащий для приготовления и подачи содового раствора в содовый скруббер 5. Содовый скруббер 5 оборудован уровнемером, дренажем, тремя ремонтными люками-лазами, один из которых в верхней крышке. Температура содового раствора 30—50°C, давление в емкости не превышает 0,07 МПа. Содовый скруббер и его обвязка трубопроводами изготавливается из углеродистой стали.

Из содового скруббера 5 по трубопроводу очищенный от сернистых составляющих газ направляется в нижнюю часть абсорбера 6 под слой воды толщиной 50—70 мм и проходит через керамическую насадку вверх, навстречу орошающему его раствору моно· этаноламина (МЭА), температура которого не должна превышать 30—40 °C. На выходе из абсорбера 6 газ, проходя дополнительную очистку от капель МЭА в его верхней части, выбрасывается в атмосферу или, при организации дополнительной очистки, может использоваться как инертный газ (азот с содержанием до 0,5% кислорода). При контакте с газами раствор МЭА насыщается углекислотой в результате протекания реакции и в виде бикарбонатного раствора МЭА насосом 8 направляется в теплообменник раствора МЭА 11, в котором греющей средой является истощенный раствор МЭА, поступающий из десорбера 12.

Насыщенный раствор МЭА проходит теплообменник 11 МЭА— МЭА, нагреваясь, направляется в верхнюю часть десорбера 12 и, орошая керамическую насадку, контактирует с парогазовой смесью, образующейся в кипятильнике десорбера. При этом он дополнительно нагревается, выделяя углекислоту. Затем раствор поступает непосредственно в кипятильник десорбера, где заканчивается разложение бикарбоната МЭА с практически полным выделением углекислоты из раствора в виде газа. Истощенный раствор МЭА из верхней части кипятильника десорбера 12 самотеком поступает в теплообменник МЭА—МЭА 11, проходя который охлаждается и направляется в холодильник 10 раствора МЭА, где охлаждающей средой служит техническая вода, и при температуре 30-40 °C насосом 9 подается в верхнюю часть абсорбера 6. В десорбере предусматриваются ремонтные люки, люки загрузки и выгрузки керамических колец, водомерное стекло.

Парогазовая смесь из десорбера 12 по трубопроводу поступает в холодильник парогазовой смеси 13, где охлаждается до температуры около 30 °C и направляется в конденсатоотделитель 20, из которого конденсат насосом 21 подается в бак сбора дренажей всех потоков 23, а углекислота в виде газа направляется в нижнюю часть фильтра 14, предусмотренного для очистки и обезвреживания СО2. В фильтре 14, загруженном керамической насадкой, происходит очистка углекислоты раствором марганцовокислого калия, поступающего сверху на орошение керамической насадки навстречу движущейся углекислоте.

Марганцовокислый калий готовится в виде раствора в баке 16, установленном на высоте 1500 мм, для подачи раствора из бака 16 в фильтр 14 самотеком. Очищенная от примесей углекислота из фильтра 14 поступает в каплеотделитель 18, затем, в зимнее время, проходит через фильтр для сушки углекислоты 15 и при давлении 0,07 МПа направляется потребителю или на станцию сжатия газа и наполнения баллонов. Осушитель влаги 15 устанавливается для работы в зимний период, когда при снижении температуры углекислоты газ увлажняется и влага может скапливаться в трубопроводе подачи газа к станции сжижения, замерзать, перекрывая сечение трубопровода. Для приготовления раствора МЭА требуемой концентрации в складе устанавливается емкость 25.

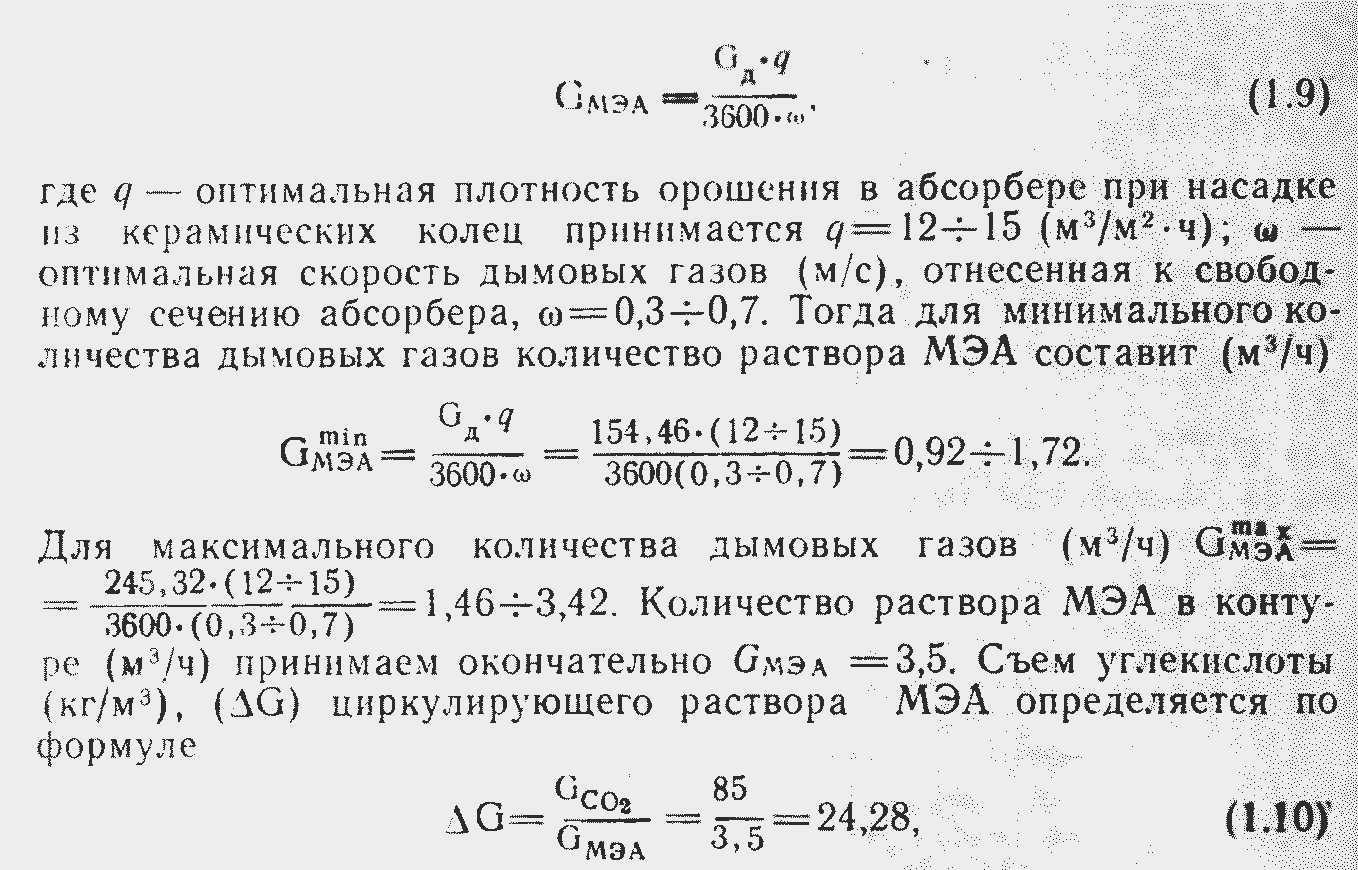

Расчет расхода газа и моноэтаноламина на установках различной производительности

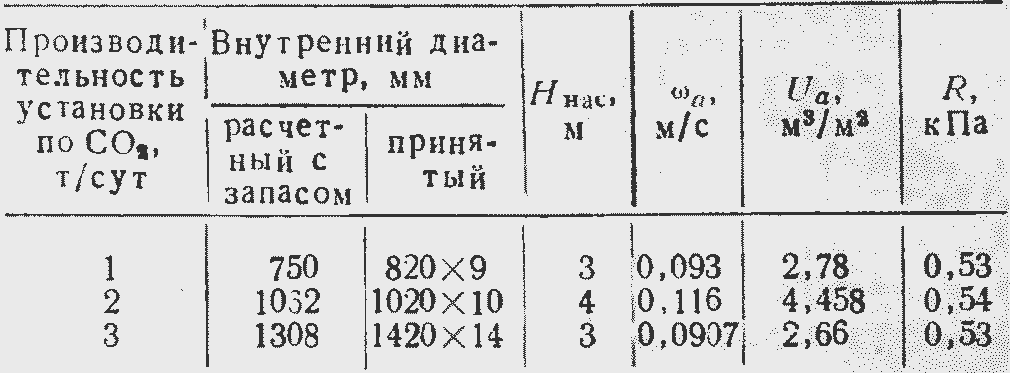

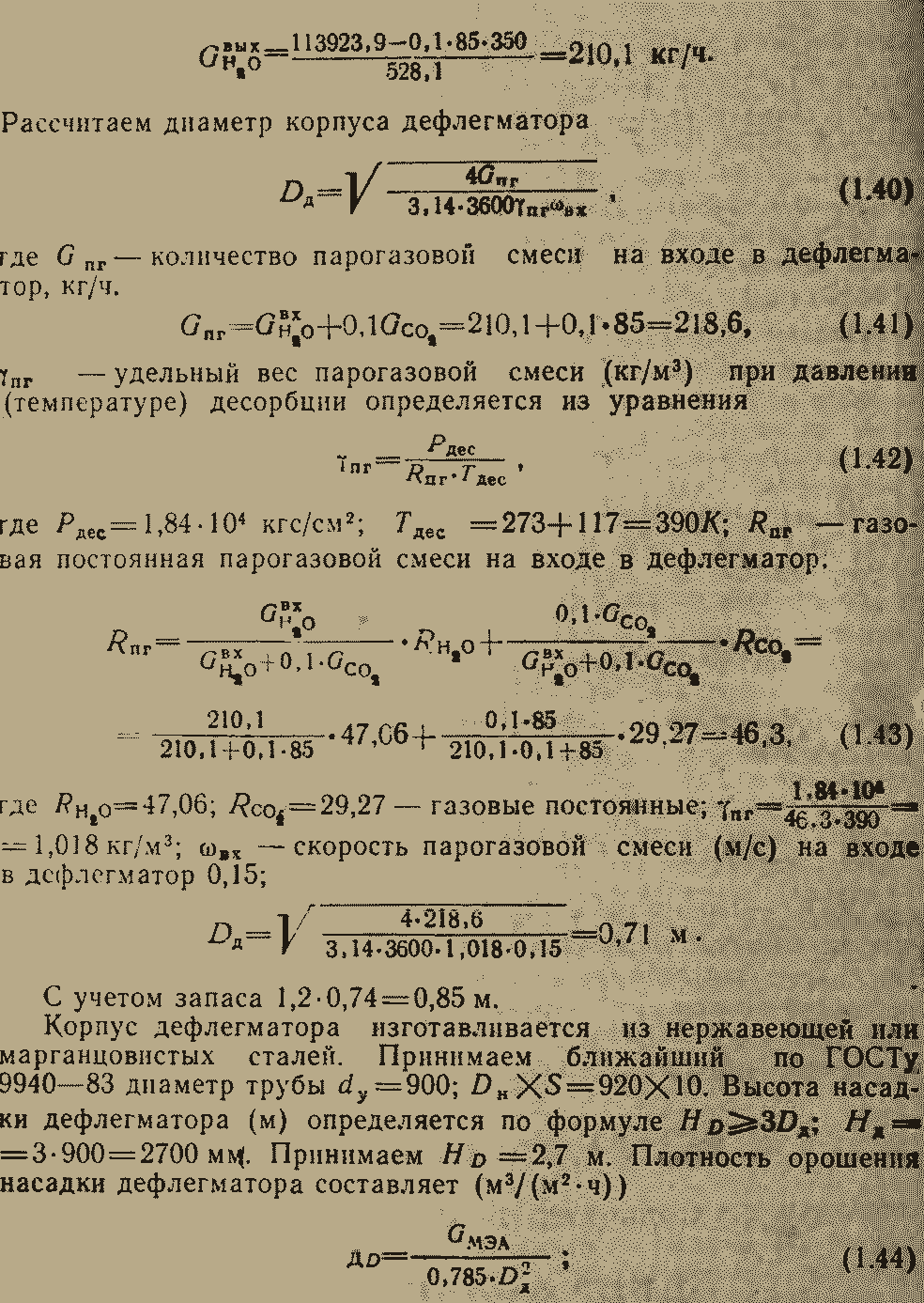

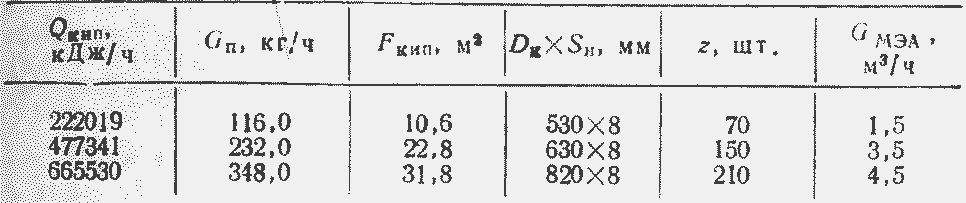

Технологический расчет и расчет размеров отдельных узлов выполняется для установки производительностью 2т/сут углекислоты. В табл. 1.2, 1.3 приведены результаты расчета установок получения углекислоты производительностью 1 т/сут (42,5 кг/ч), 2 (85), 3 (127,5).

Расход поступающих на установку отходящих дымовых газов зависит от исходного содержания в них углекислоты СО2 и содержания углекислоты в газах на сбросе за абсорбером (табл. 1.1).

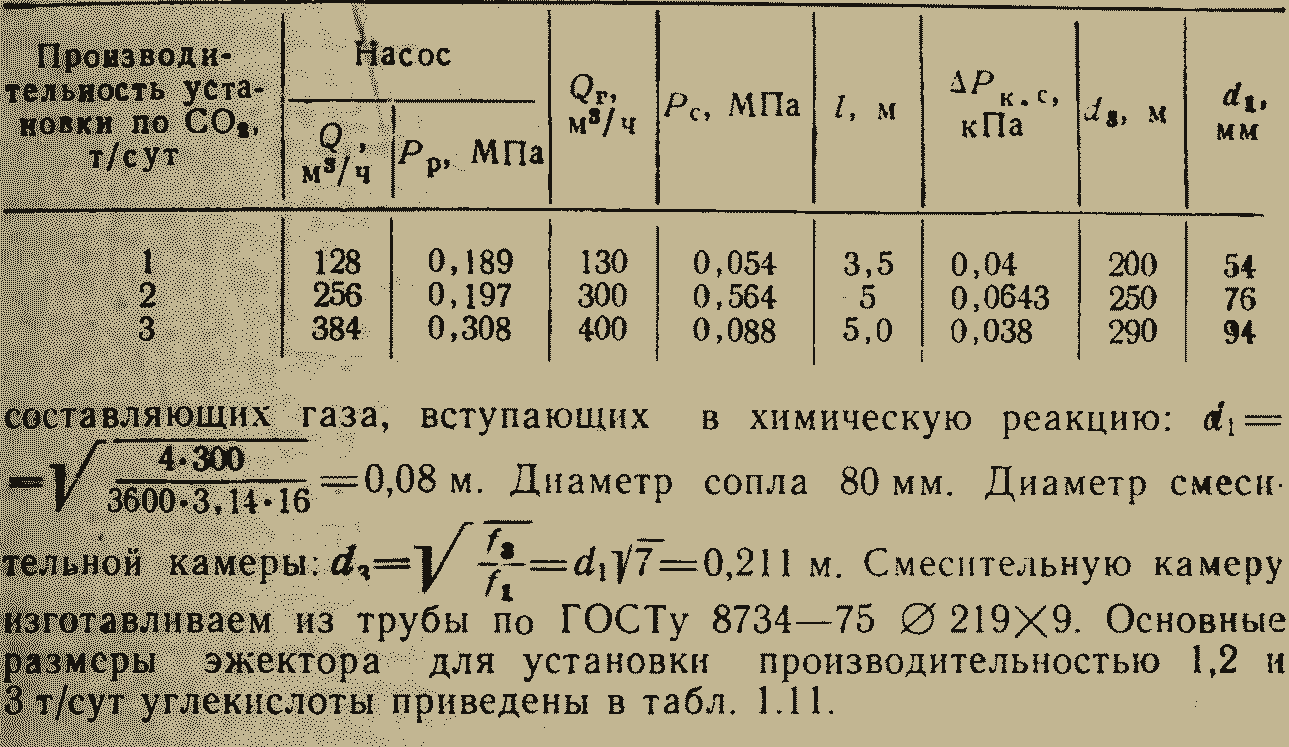

Таблица 11.

Физико-химические данные отходящих топочных газов, поступающих на установку перед и за водяным экономайзером, об. %

Газ | Перед экономайзером | За экономайзером | ||

max | min | max | min | |

so2 | 0,25 | 0,25 | 0,25 | 0,25 |

О2 | 5,9 | 1,5 | 9,3 | 3,5 |

со | 0,1 | 0,002 | 0,15 | 0,02 |

со2 | 31,0 | 24 | 28 | 18 |

Т газа, С | 400 | 400 | 200 | 170 |

Примечание. Содержание воды 4 об.%.

при концентрации МЭА 25% съем СО2 практически возможен на уровне 33,5 кг/м3 раствора и скорости дымовых газов до 0,3 м/с. Результаты расчета по использованию раствора МЭА для установок разной производительности приведены в табл. 1.3.

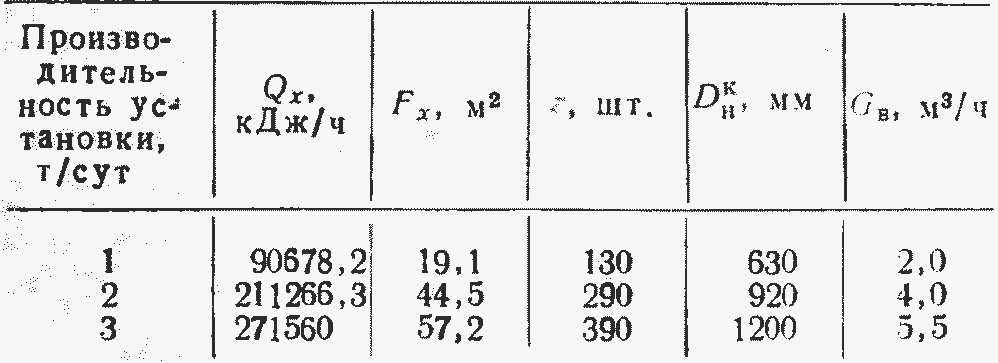

Таблица 1.3.

Характеристика раствора МЭА в системе улавливания углекислоты установок различной производительности

Производительность установки, т/сут | G-мин, т/ч | G-мах, т/ч | Принято в эксплуатации, т/ч | ∆G, кг/м3 |

|

1 | 0,73-1,36 | 0,46-0,86 | 1,5 | 28,33 |

|

2 | 1,46-3,42 | 0,92-1,72 | 3,5 | 24,28 |

|

3 | 2,19-4,09 | 1,37-2,57 | 4,5 | 28,83 |

|

Примечание. Концентрация раствора МЭА расчетная 38, 34 %, принятая 25 %.

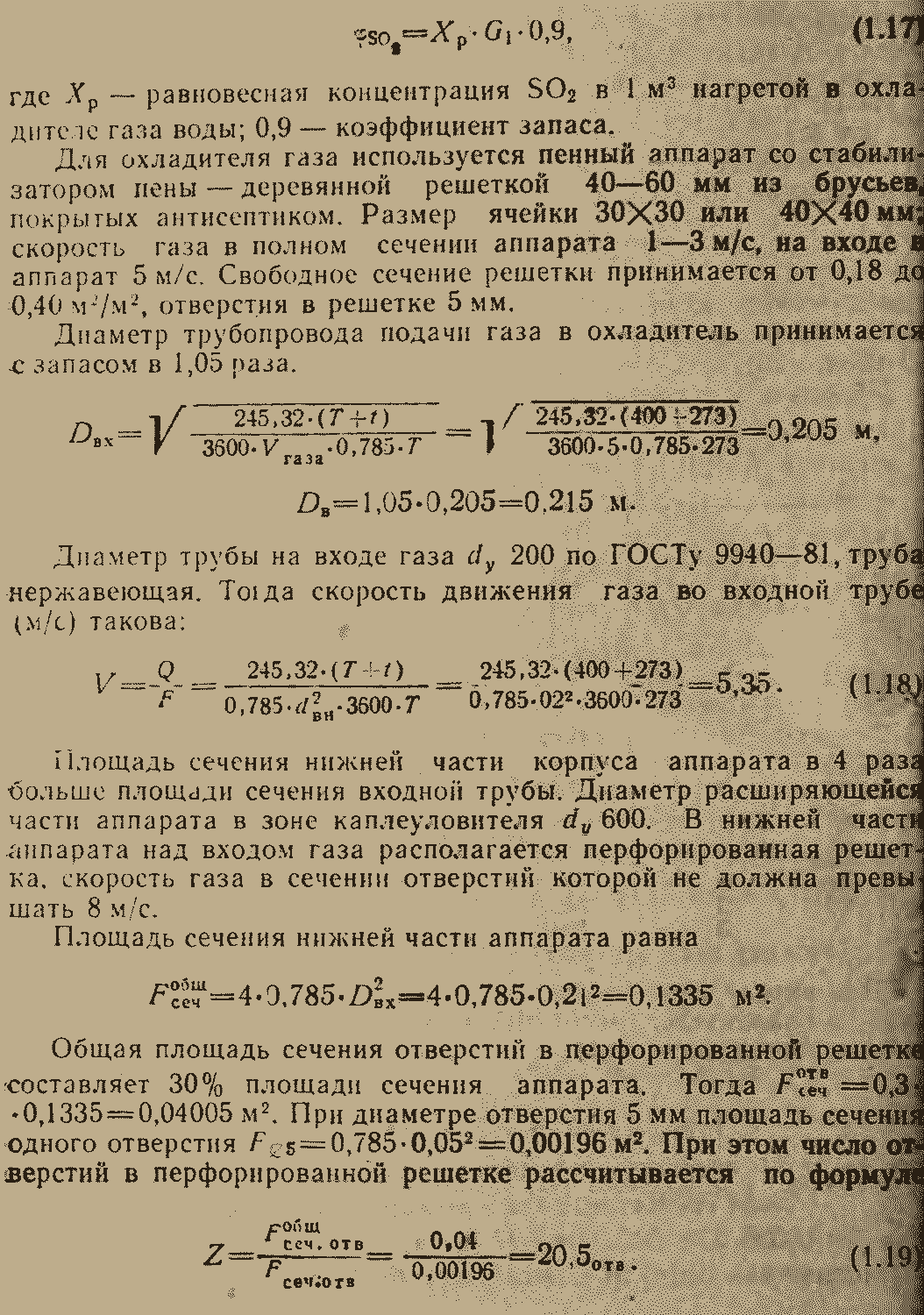

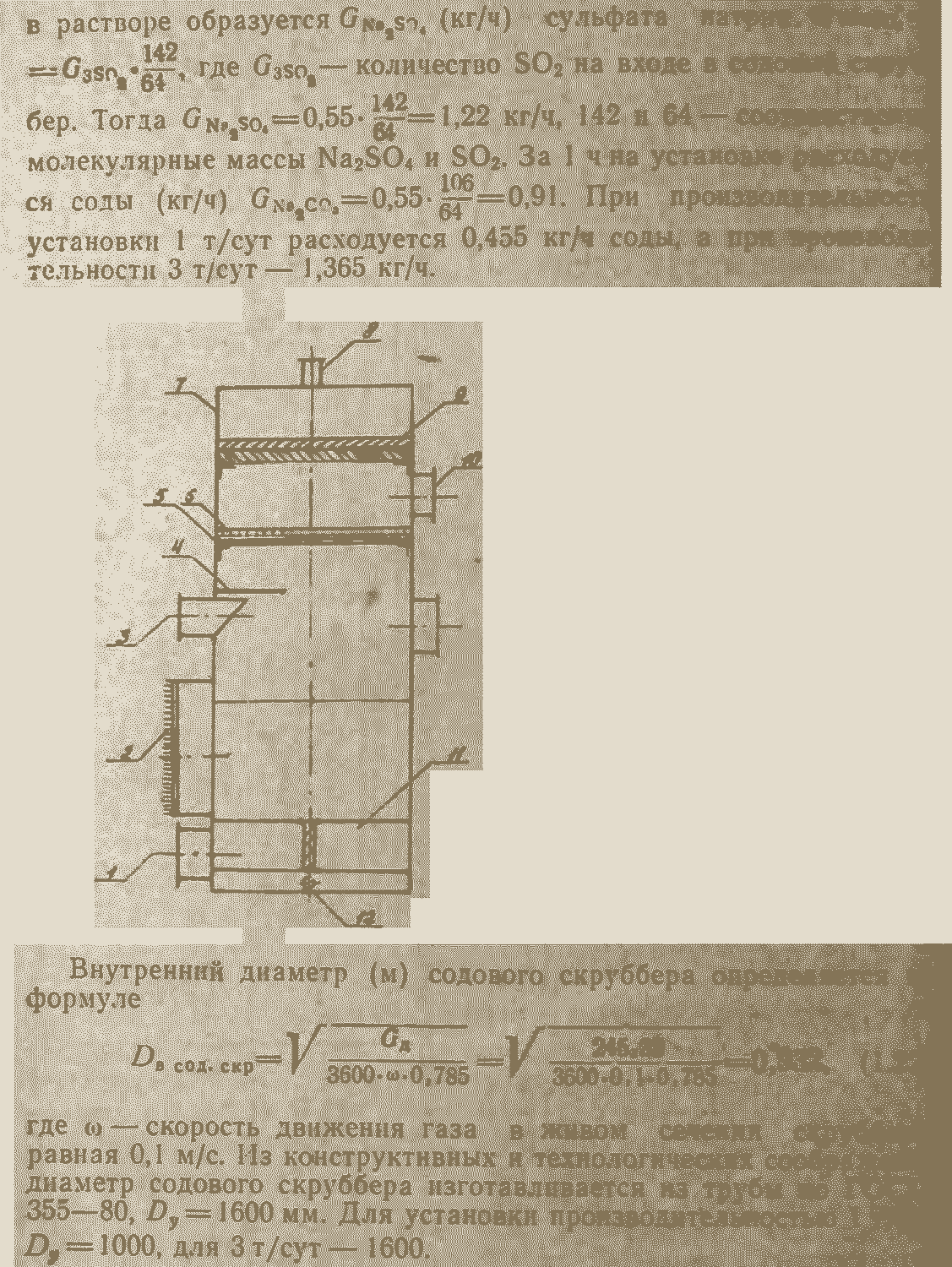

- Проектирование, расчет узла охлаждения газа и очистки от сернистых составляющих

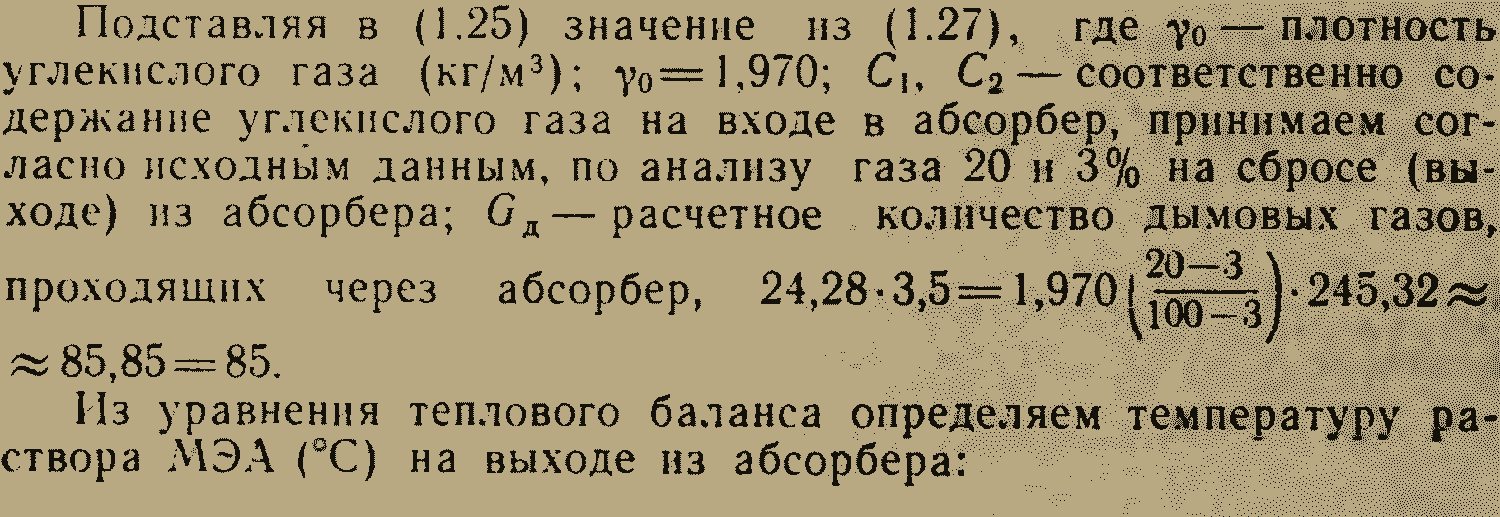

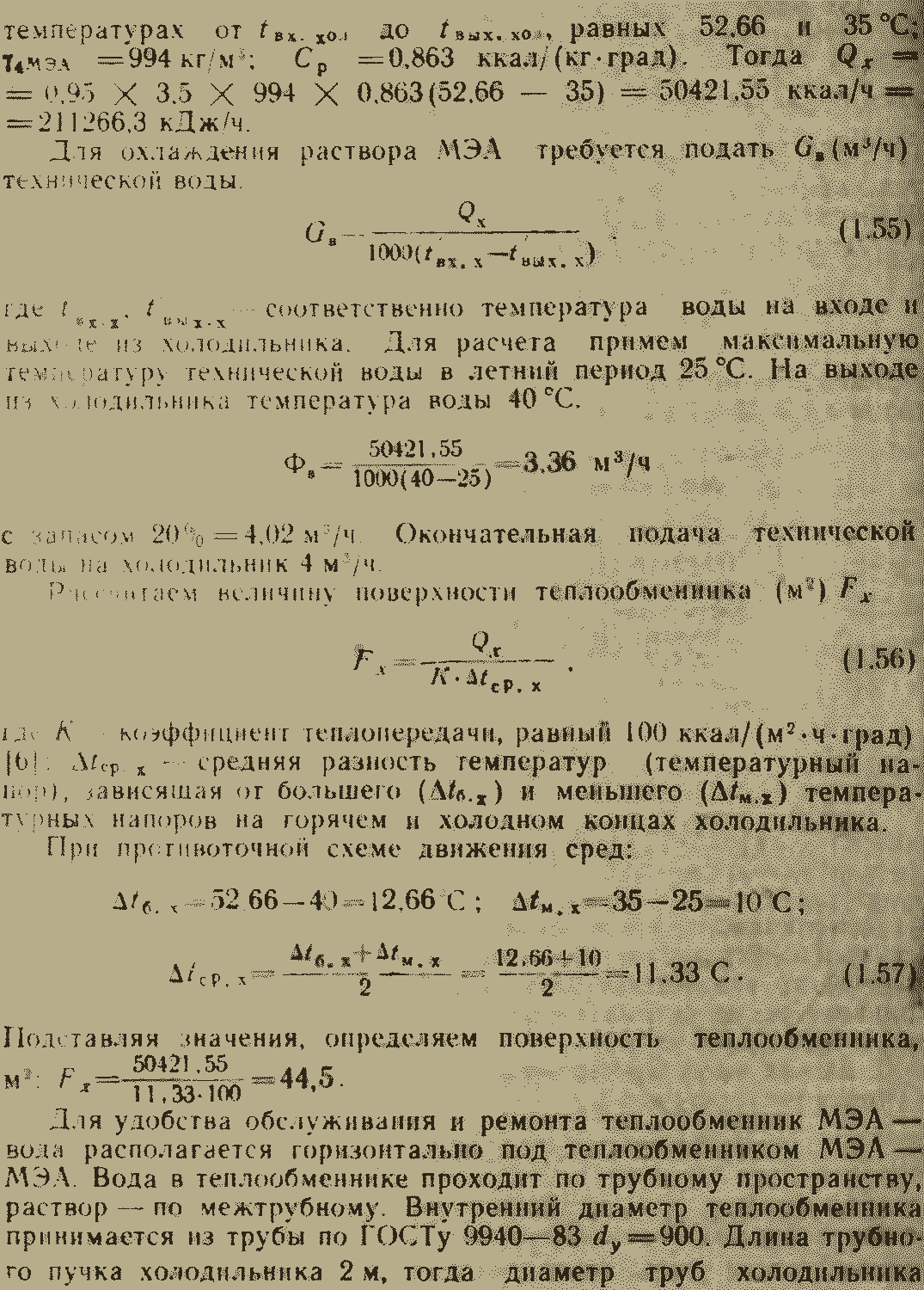

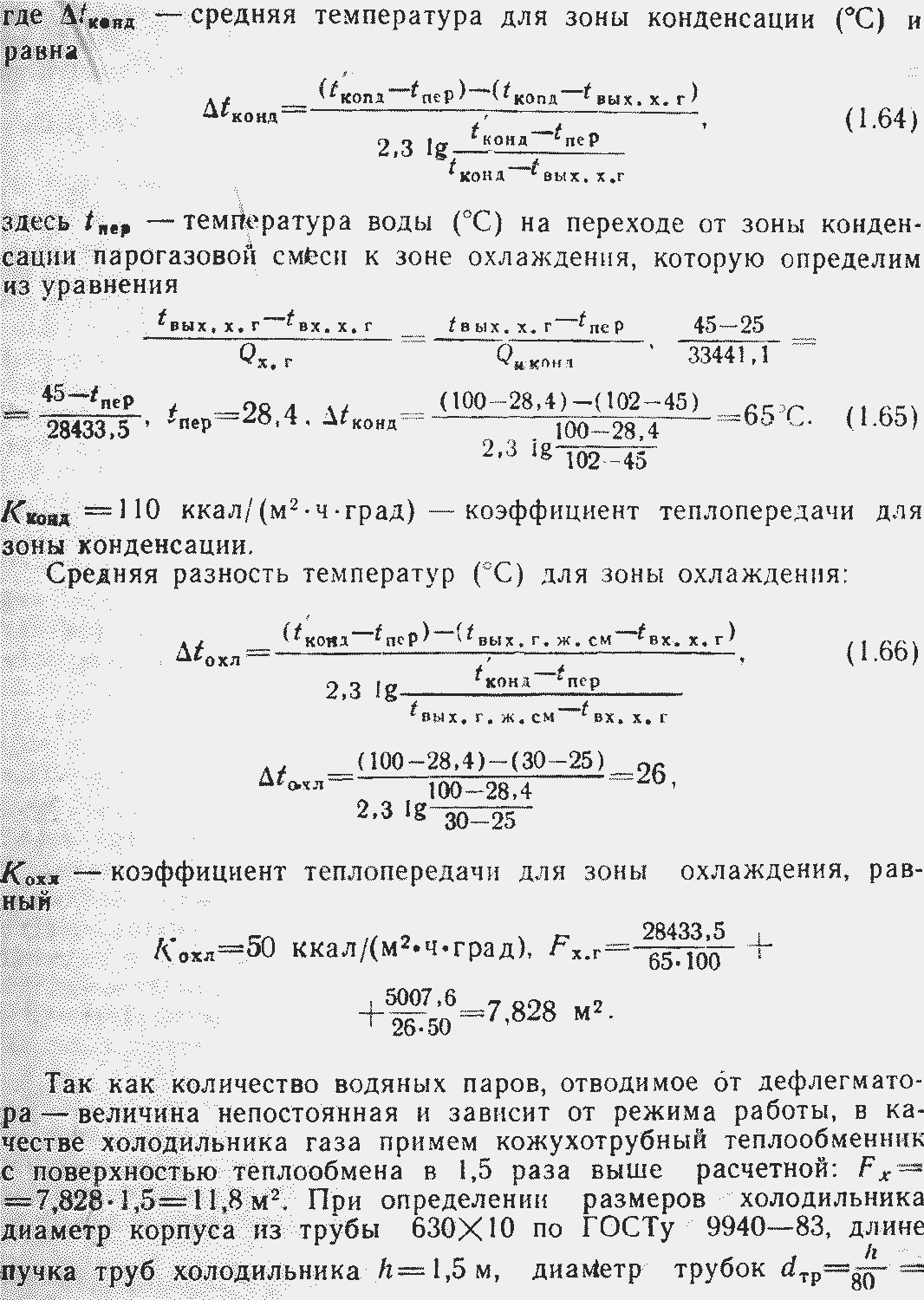

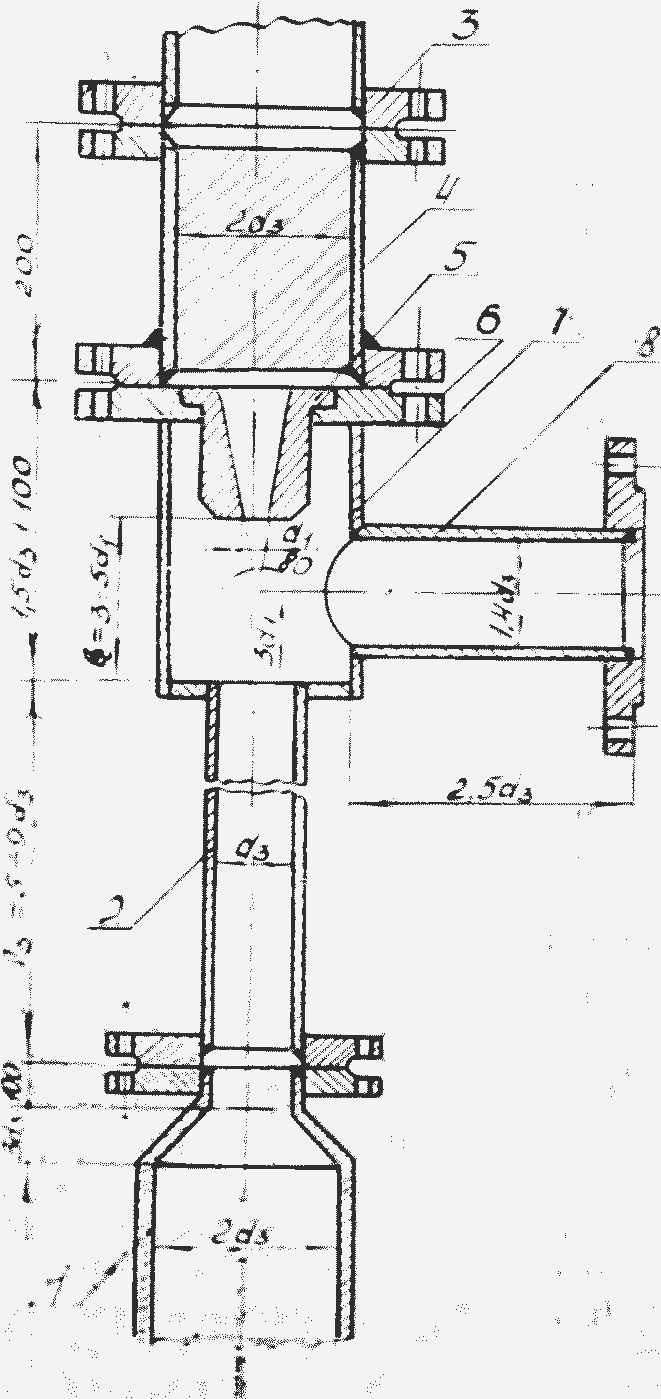

Рис. 1.2. Охладитель газа: 1 — вход газа; 2 — подача орошающей воды: 3 — выход очищенного газа; 4 — каплеуловитель; 5 — деревянная решетка; 6 — перфорированный лист; 7 — сброс воды; 8 — сброс взвешенных частиц

В схеме устанавливается охладитель газа (рис. 1.2), предназначенный для охлаждения поступающего на установку отходящего топочного газа до температуры около 100 С. Одновременно с охлаждением из него удаляются твердые частички и подавляющее количество сернистых составляющих. Охладитель газа работает под разрежением 0,70—2,0 кПа, а в пусковой период — до 6,00 кПа. Отходящие дымовые газы поступают в охладитель газа снизу и, поднимаясь вверх, проходят перфорированный лист с расположенной на нем деревянной решеткой — стабилизатором пены в аппарате. Газ охлаждается и очищается от взвешенных частиц. В верхней части охладителя устанавливается каплеотбойное устройство. Вода для орошения газа поступает через распылитель в верхнюю часть аппарата и удаляется через гидрозатвор в систему сточных вод. Гидрозатвор рассчитывается на пусковой вакуум в системе, достигающий 6,0 кПа. Аппарат работает в слабокислой среде и должен быть изготовлен из нержавеющей стали.

Расчет охладителя газа следует начинать с тепловой нагрузки. Условно примем, что давление в охладителе газа — атмосферное. Температура дымовых газов в зависимости от места отбора 200 и 400 оС. Температура воды на входе в охладитель газа 25 °C.

Количество тепла, вводимого в охладитель с дымовыми газами, определим по формулам:

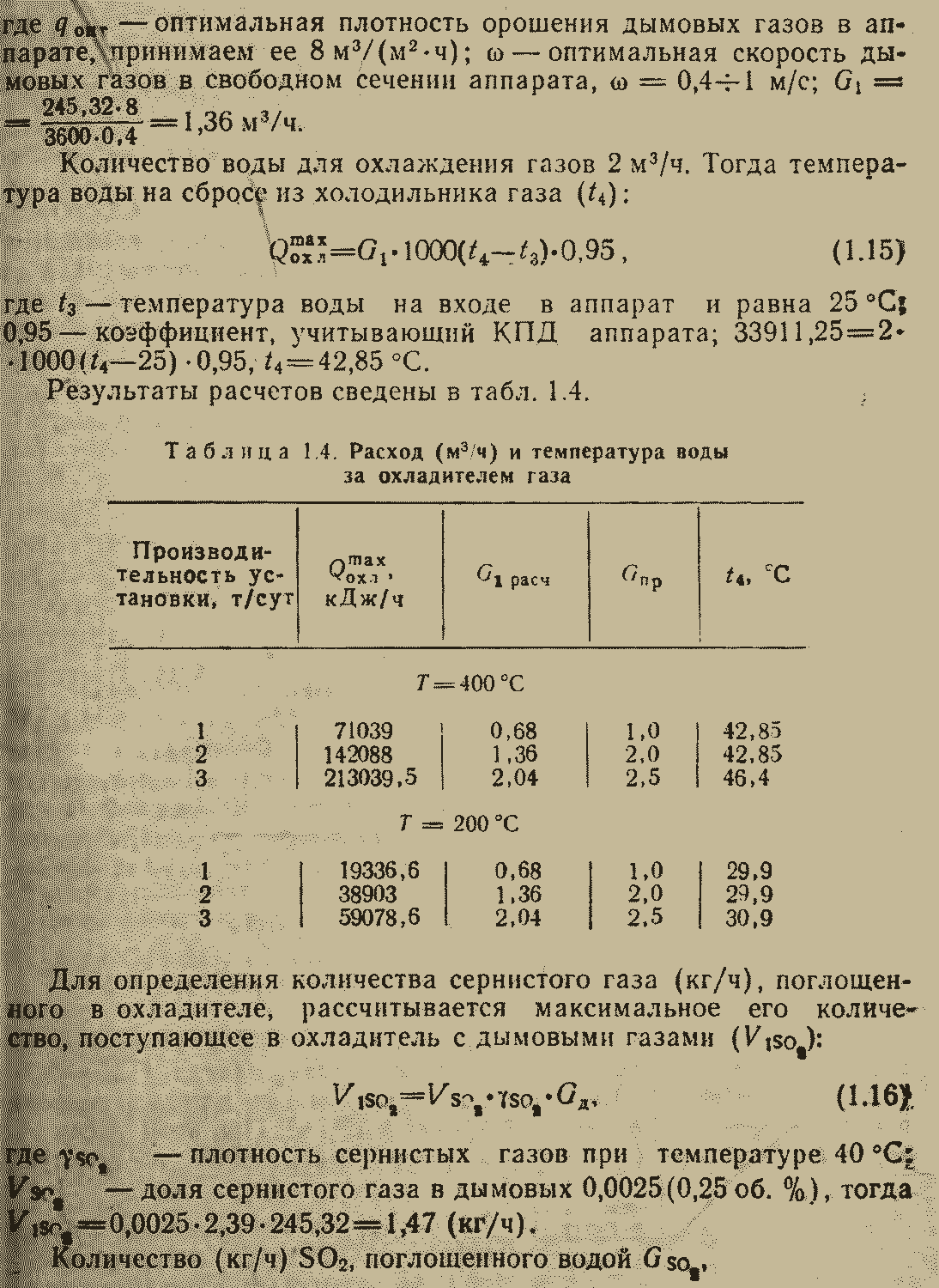

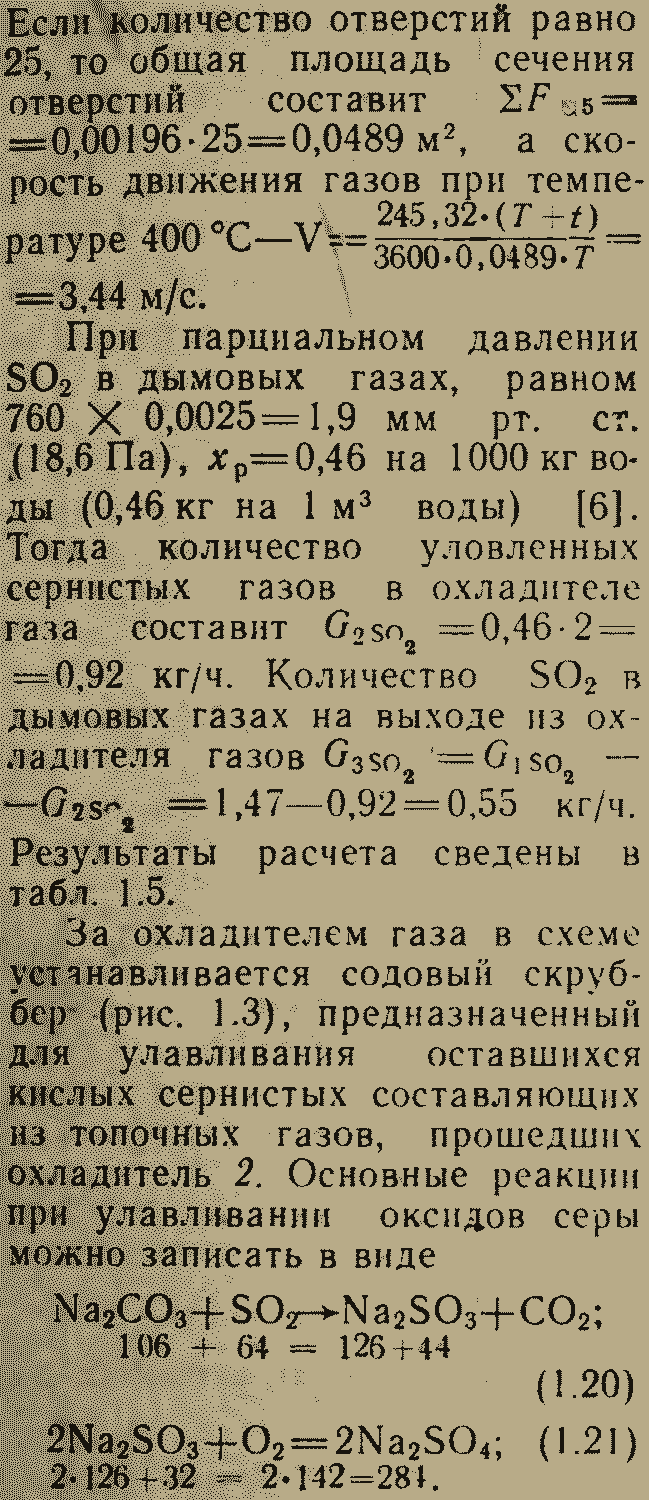

Таблица 1.5.

Расчет поглощения сернистых составляющих в охладителе газа и основные размеры аппарата

* Диаметр отверстий 5 мм

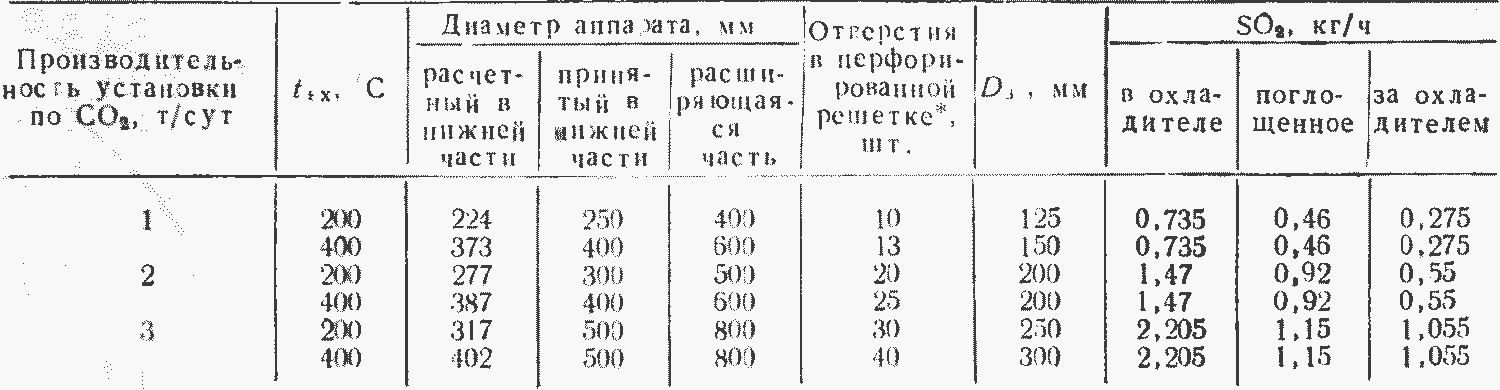

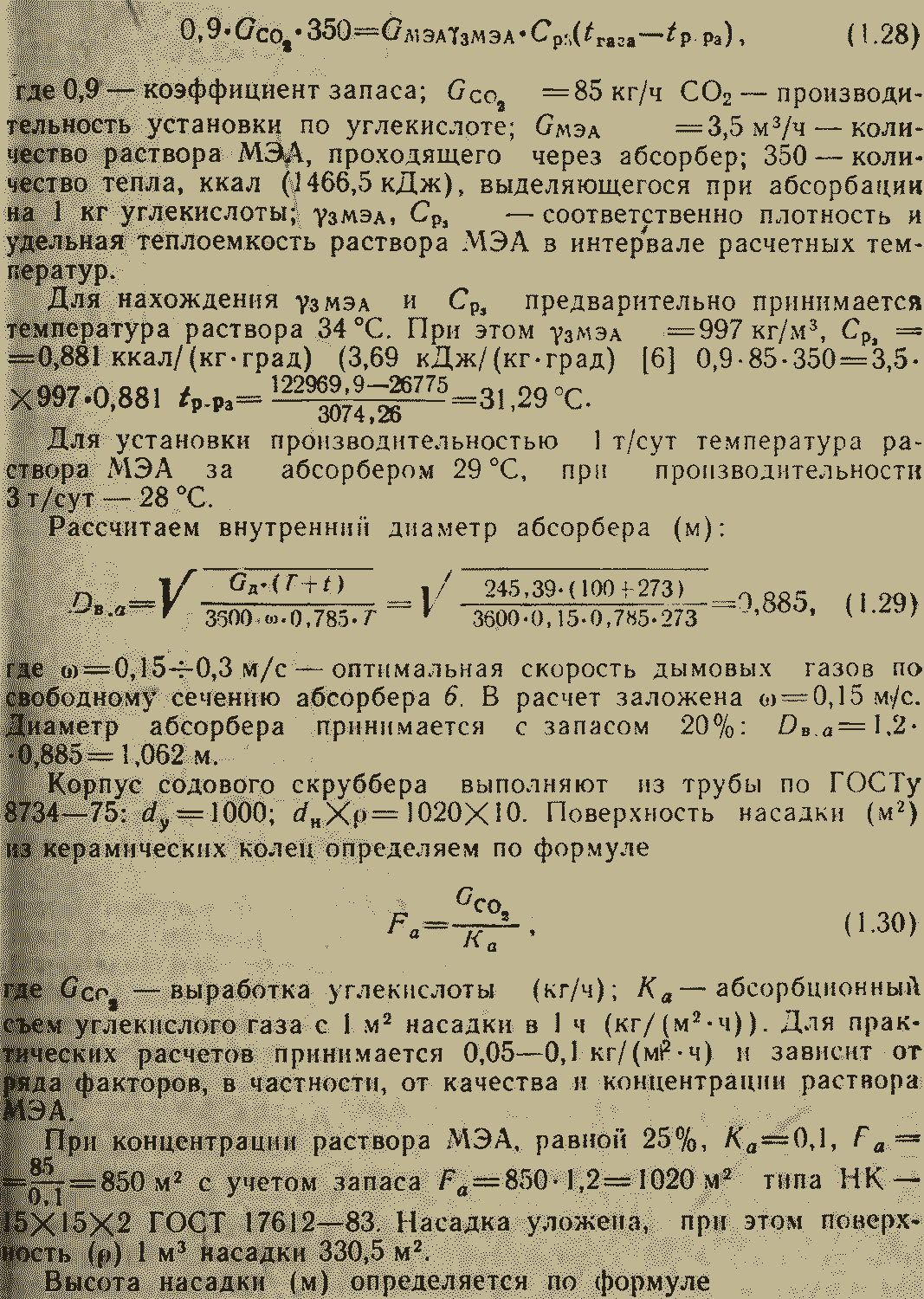

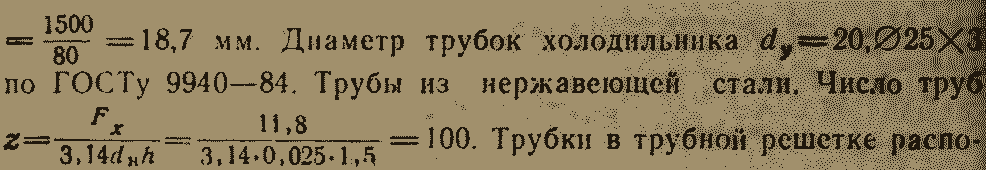

Рис. 1.3. Содовый скруббер. 1 — трубопровод к насосу; 2 — водомерное стекло; 3 — вход газоводяной смеси; 4, 5 — защитный и перфорированный листы; 6 — деревянная решетка; 7 — корпус скруббера; 8 — выход очищенного газа; 9 — каплеотбойный лист; 10 — ремонтный люк; 11 — крестовина; 12 — дренажный трубопровод

Замена содового раствора в скруббере осуществляется при снижении концентрации соды до 1—2%. При этом содовый раствор используется на химводоочистке для регенерации Na- катионитовых фильтров. За 1 час исходная концентрация содового раствора в скруббере равна 15 мас. %. Объем содового раствора в скруббере 3,2 м3. Остаточная концентрация 1—2%. Следовательно, при производительности установки 1 т/сут новый раствор готовить через (482—64)/0,455 = 918 ч, при производительности 2 т/сут — через 459, а при производительности 3 т/сут — через 306 ч. При отсутствии охладителя газа, где улавливается значительная часть SO2, замена соды в скруббере будет производиться в два раза чаще.

Над трубопроводом подачи газа, в содовом скруббере, монтируется перфорированная решетка, на которую разбрызгивающим устройством подается содовый раствор от циркуляционного насоса 3. Над разбрызгивающим устройством монтируется каплеуловитель. Для монтажа и ремонта каплеуловителя верхняя крышка скруббера должна сниматься или в ней монтируется дополнительный ремонтный люк — лаз. В нижней части содового скруббера вваривается трубопровод для возможности дренирования раствора.

Проектирование и расчет абсорбера

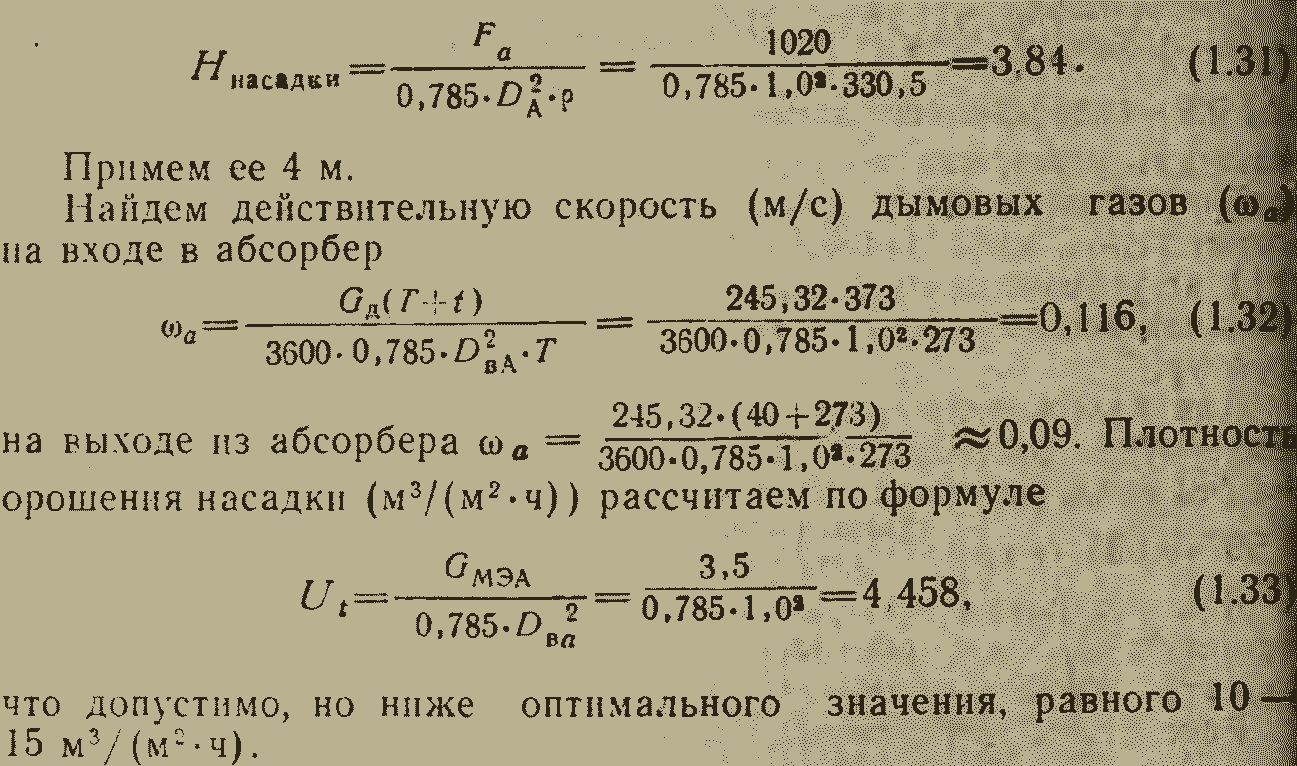

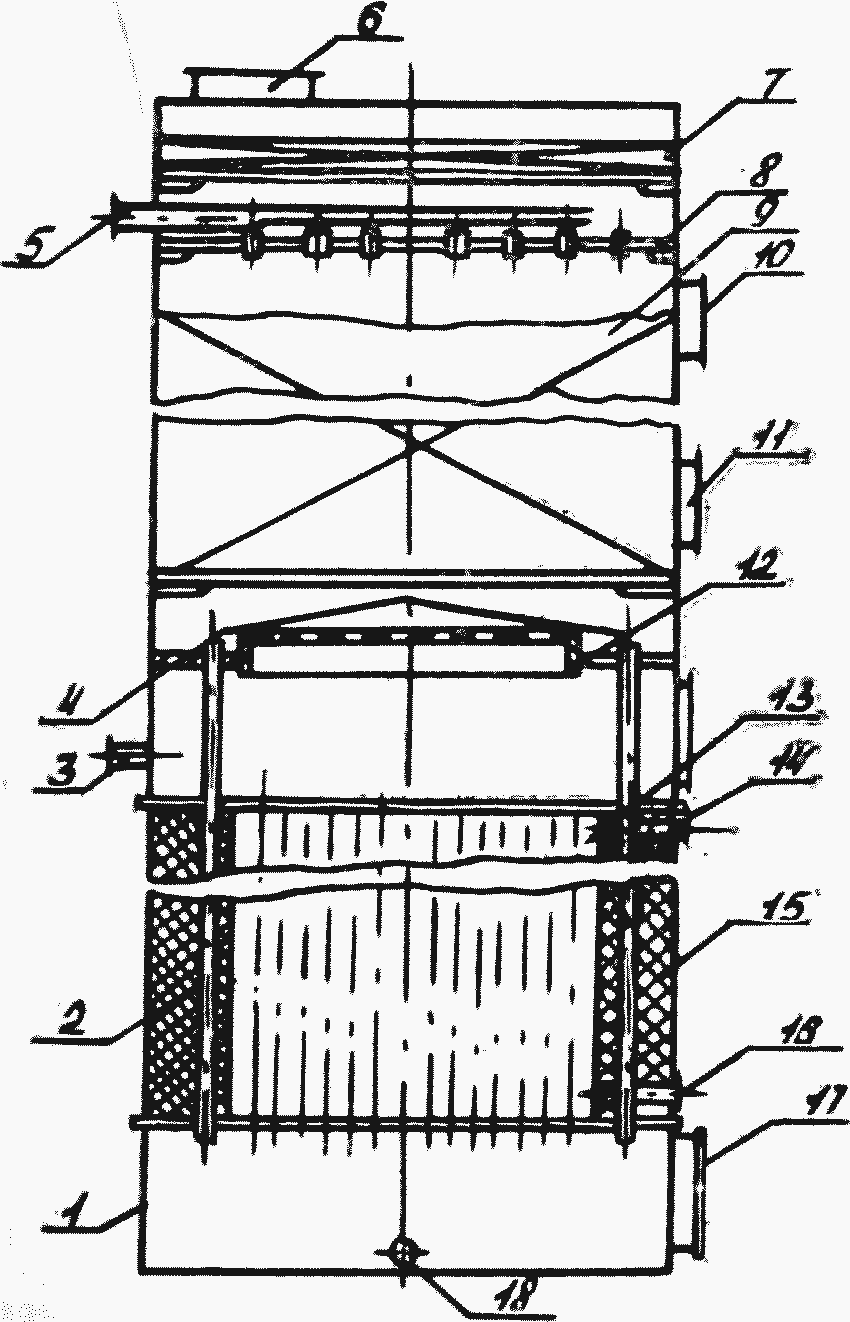

В абсорбере (рис. 1.4) осуществляется поглощение (абсорбция) углекислоты из дымовых газов растворами химических реагентов, в частности моноэтаноламином (МЭА). Оптимальная температура абсорбции 30—35 °C. Газы подводят в нижнюю часть абсорбера, желательно в слой воды для надежного их контакта с раствором МЭА. Поднимаясь вверх по аппарату, они контактируют с раствором МЭА, стекающим по керамической насадке сверху вниз. Уходящие из абсорбера газы проходят каплеуловитель, установленный в верхней части аппарата.

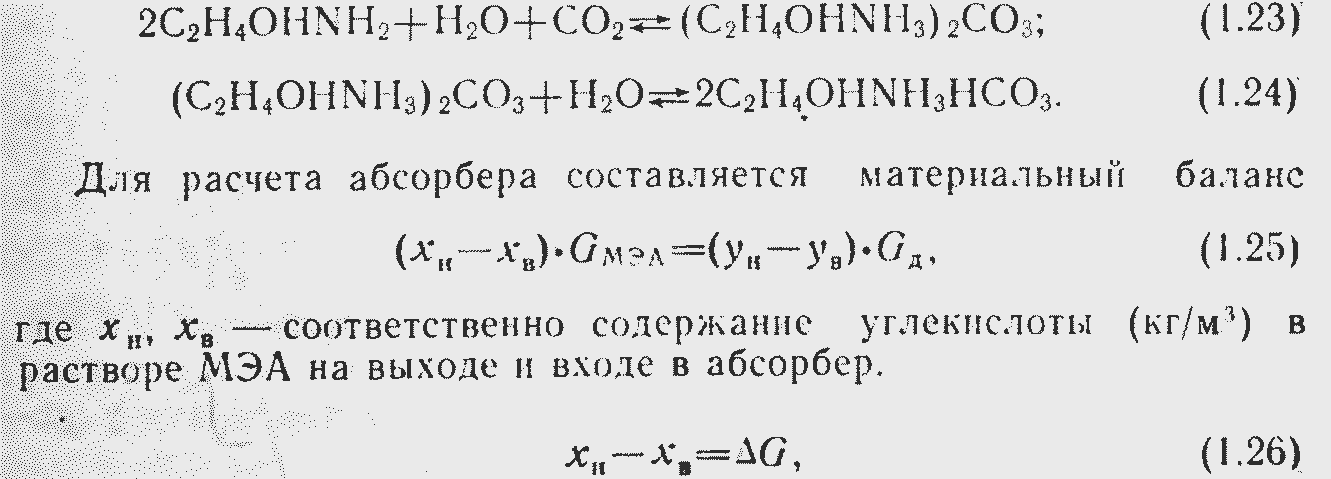

В абсорбере протекают реакции, при которых раствором МЭА поглощается углекислота. При этом часть МЭА переходит в карбонат и бикарбонат МЭЛ:

Рис. 1.4. Абсорбер: 1 — перфорированный лист; 2 — вход истощенного раствора моноэтаноламина; 3 — ремонтный люк; 4 — сброс отработанного газа; 5 — керамическая загрузка; 6, 7 — перфорированные листы; 8 — загрузочный люк; 9 — загрузка керамической насадки; 10 — корпус; 11 — люк для разгрузки керамической насадки; 12 — трубопровод подачи газа; 13 — дренаж

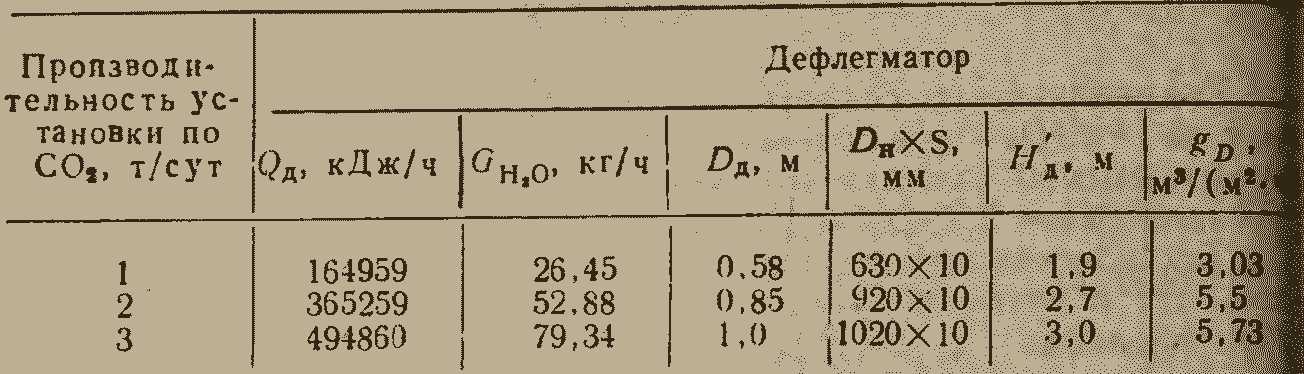

Таблица 1.6.

Основные размеры абсорбера

Гидравлическое сопротивление абсорбера R рассчитывается исходя из условий, что подача газа осуществляется под слои раствора МЭА толщиной 50 мм. Сопротивление 1 м орошаемой насадки из керамических колец типа КК при скорости дымовых газов ωα до 0,3 м/с принимается 1 мм на 1 м высоты насадки. Общее сопротивление движению газа в абсорбере составит 0,50 + 0,4х1=0,54 кПа. Основные размеры абсорбера для установок различной производительности приведены в табл. 1.6.

Рис. 1.5. Десорбер: 1 — корпус; 2 — трубопровод слива раствора МЭА из дефлегматора в кипятильник; 3 — слив истощенного раствора МЭА; 4 — зонд; 5 — подача насыщенного раствора МЭА; 6 — ремонтный люк-лаз; 7 — загрузка керамических элементов; 8 — распределительный лист; 9 — загрузка керамических элементов; 10 — загрузочный люк; 11 — люк для разгрузки; 12 — трубопровод выхода парогазовой смеси; 13 — кипятильник; 14 — вход пара; 15 — теплоизоляция; 16 — выход конденсата; 17 — ремонтный люк; 18 — дренаж

Проектирование и расчет десорбера

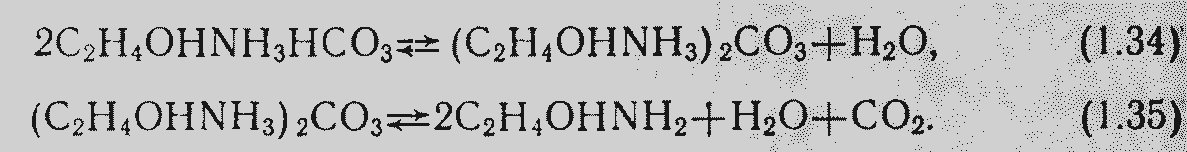

Десорбер (рис. 1.5) предназначен для выделения из насыщенного раствора МЭА углекислоты. Конструктивно он объединяет два аппарата: дефлегматор и кипятильник. Насыщенный углекислотой раствор МЭА поступает в верхнюю часть десорбера — дефлегматор, загруженный керамической насадкой — кольцами Рашига. Предварительно подогретый в теплообменнике, до температуры 97 оС, насыщенный раствор МЭА контактирует с идущей противотоком более горячей парогазовой смесью, при этом между ними происходит массо- и теплообмен. При температурах более 97 оС карбонатные и бикарбонатные соединения МЭА при кипячении выделяют углекислый газ по реакциям:

Раствор МЭА из дефлегматора поступает самотеком во вторую часть десорбера — кипятильник, где процесс происходит за счет тепла конденсации пара, подведенного в межтрубное пространство. Раствор из дефлегматора в кипятильник поступает по четырем опускным трубкам в нижнюю его часть. Смесь углекислоты и пара из кипятильника, поднимаясь вверх, проходит через перфорированный металлический лист и направляется в нижнюю часть дефлегматора. Десорбер оборудован четырьмя люками-лазами диаметром не менее 400 мм, предназначенными для выполнения осмотров и ремонта внутренних конструкций десорбера. Кроме того, один из люков предназначен для загрузки керамической насадки, другой — для ее выгрузки. В верхней части кипятильника имеется трубопровод для слива отработанного истощенного раствора МЭА через теплообменники на всас насоса, подающего раствор в абсорбер.

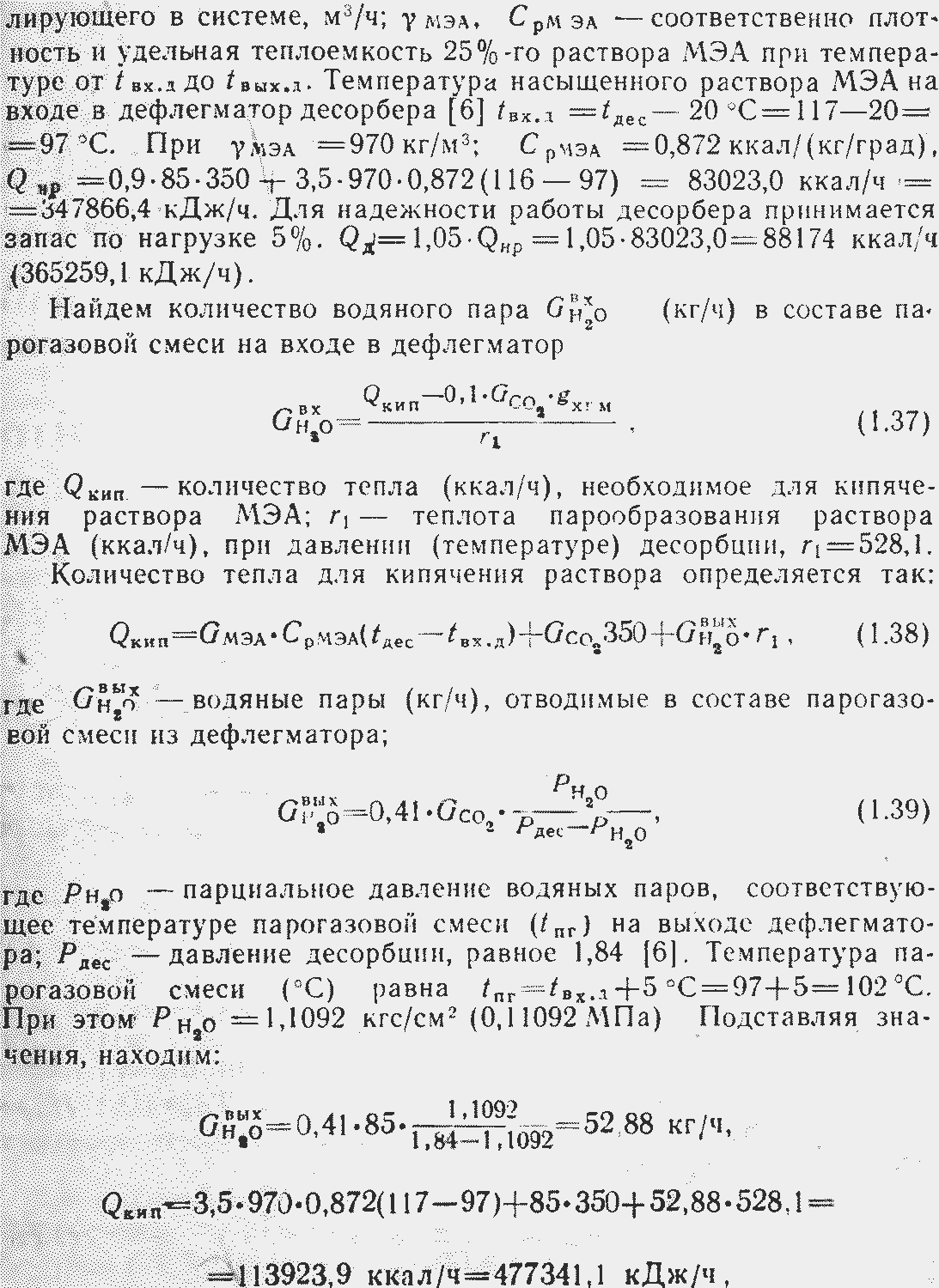

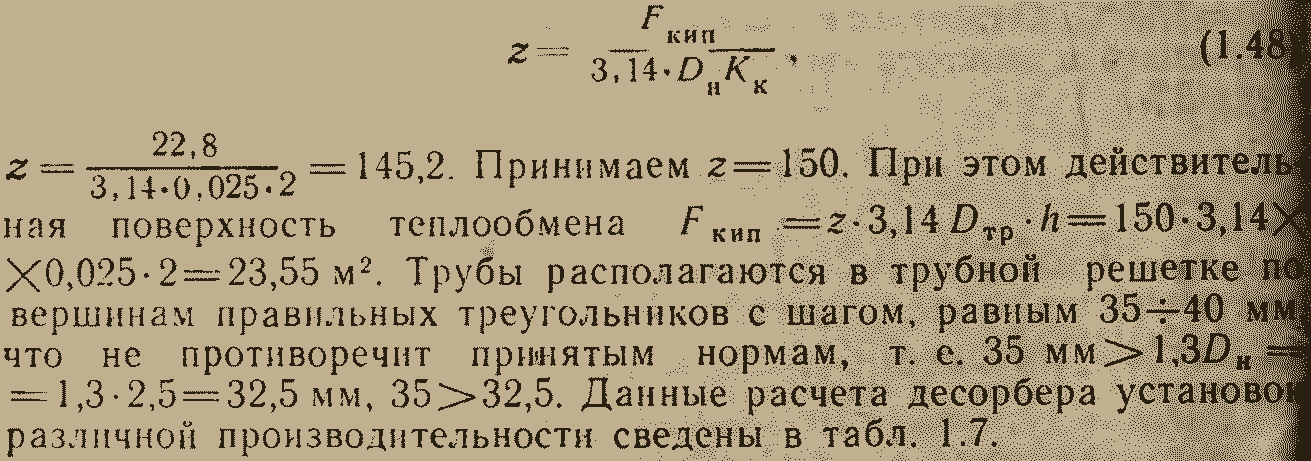

Для выполнения технологического расчета дефлегматора температура десорбции 117 °C. Десорбцию рекомендуется выполнять при температурах 110—120 оС. Тепловая нагрузка дефлегматора определяется исходя из следующих допущений: в дефлегматоре выделяется 90% поглощенной в абсорбере углекислоты и только 10% углекислоты выделяется в кипятильнике; давление десорбции по его высоте не меняется; температура раствора на выходе из дефлегматора 116 оС.

Количество тепла (МДж/ч), необходимое для нагрева раствора, определяется по формуле

![]()

где G СО2=85 — производительность установки по углекислоте, кг/ч; 350 — количество тепла, расходуемое на разложение соединений МЭА при выделении из него 1 кг углекислоты, ккал/кг (1466,5 кДж/кг); G МЗА =3,5 — количество раствора МЭА, циркулирующего

Для кипятильника используются трубы бесшовные из нержавеющей стали по ГОСТам 9940—83 и 9941—83. Труба dy=20; Dн X S=25X3. Число труб кипятильника

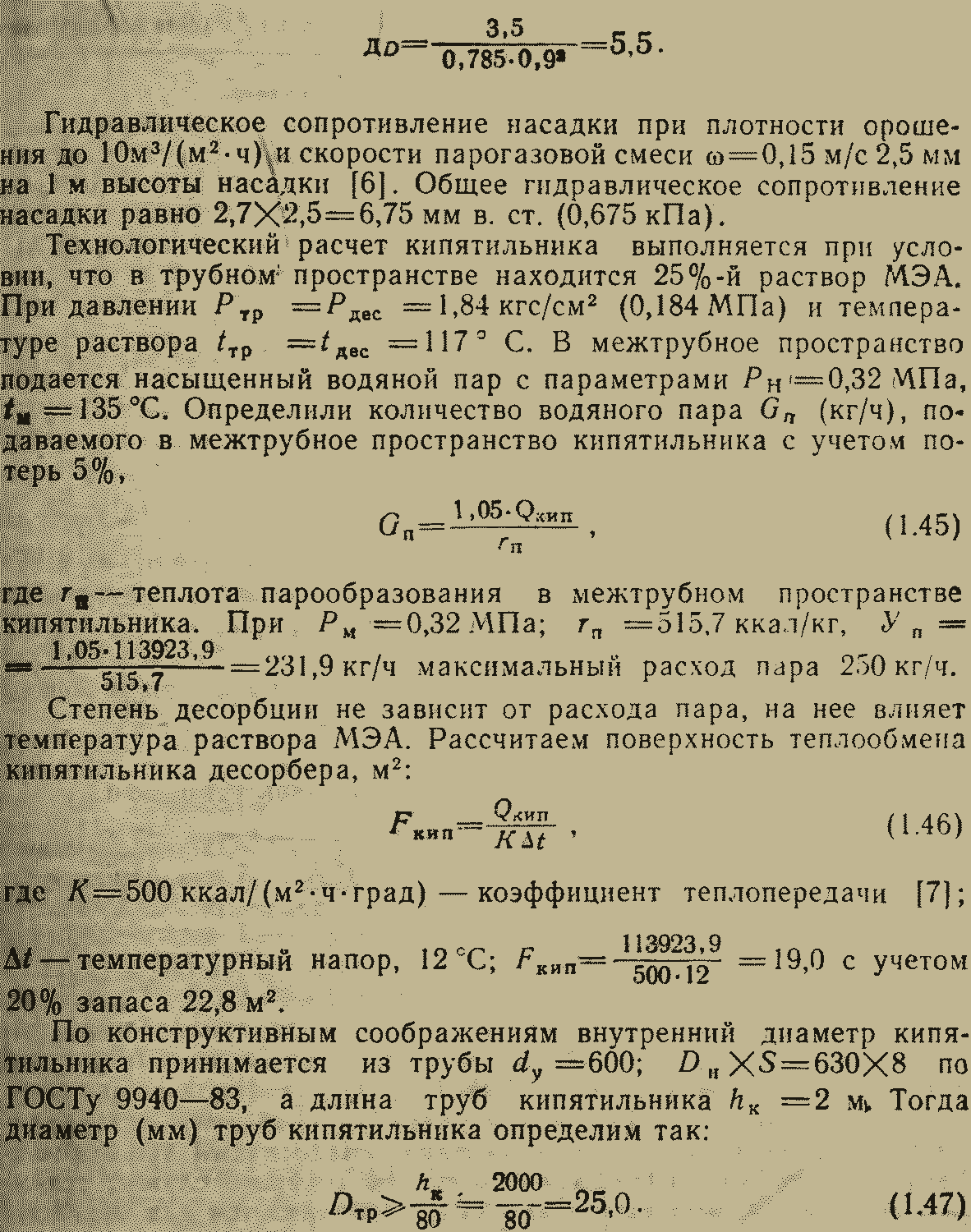

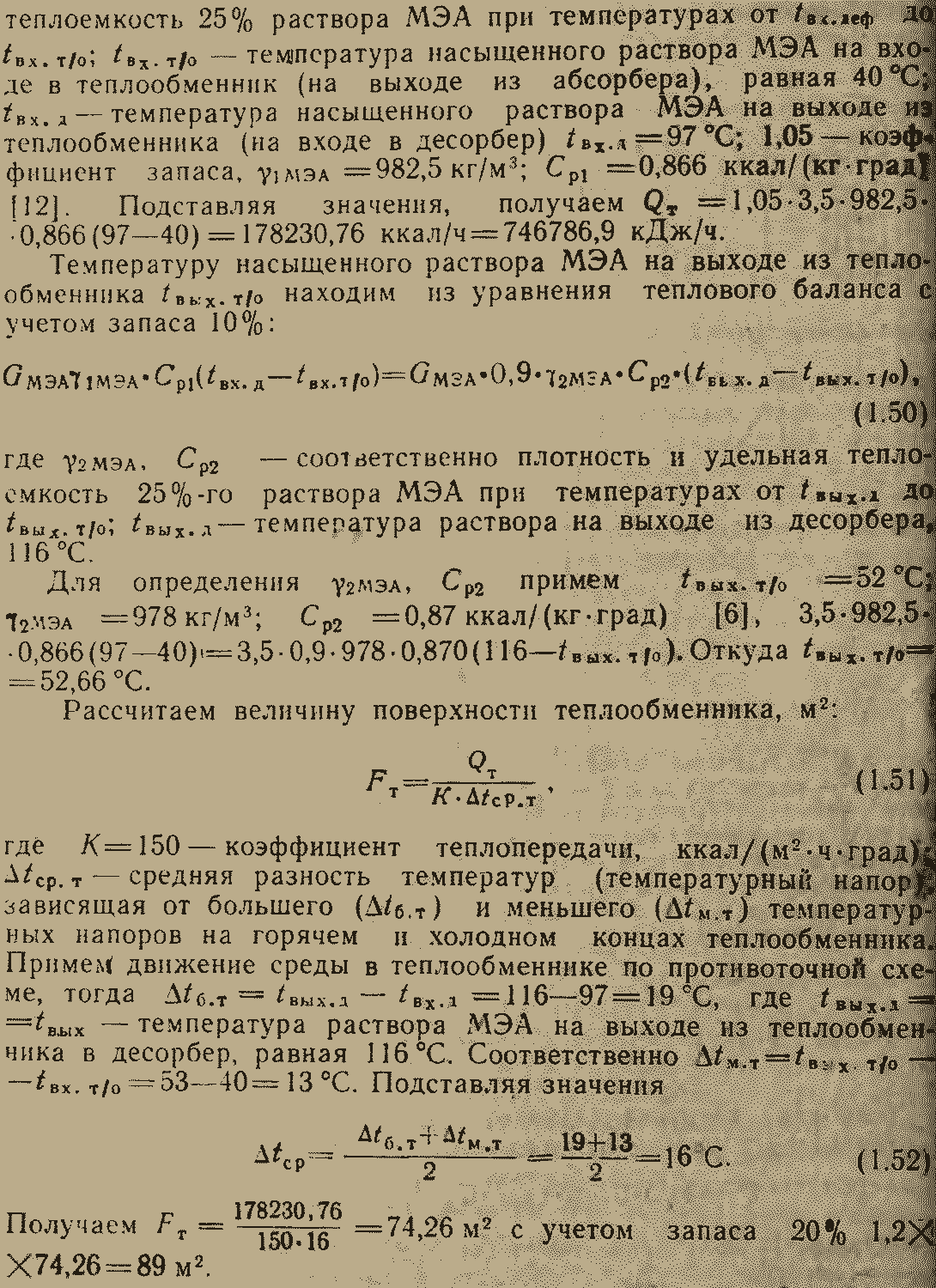

Таблица 1.7.

Расчет дефлегматора и кипятильника

Примечание. Наружный диаметр трубок трубного пучка кипятильника

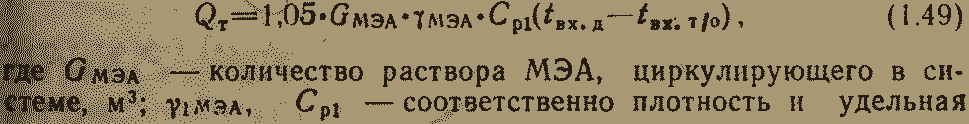

1.2.7. Проектирование и расчет теплообменников установки

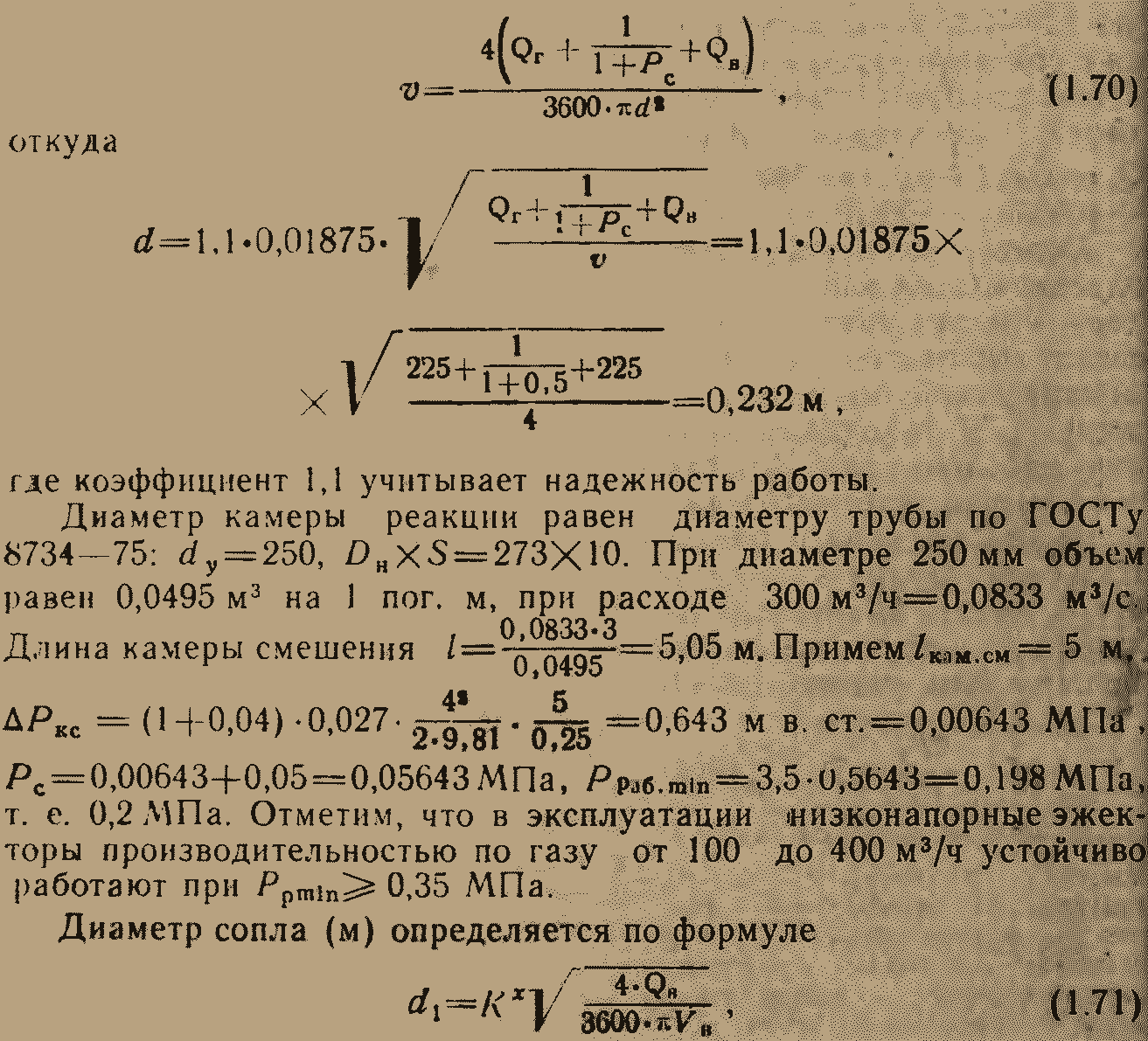

Установка по получению углекислоты из отходящих дымовых газов должна иметь три теплообменника. Один из них используется для утилизации тепла, отработанного раствора МЭА, поступающего из десорбера в цикл установки. В этом теплообменнике нагревается насыщенный углекислотой раствор МЭА, поступающий из абсорбера перед подачей его в дефлегматор. Поскольку температура истощенного раствора МЭА за теплообменником довольно высокая, выше 40 °C, что превышает оптимальную для процесса улавливания в абсорбере СО2, его необходимо охладить до технологически приемлемых температур. Для этого устанавливается дополнительный теплообменник, аналогичный теплообменнику МЭА — МЭА, охлаждающей средой которого служит техническая вода. Третий теплообменник устанавливается для охлаждения парогазовой смеси (рис. 1.6), поступающей из дефлегматора, где охлаждающей средой принимается техническая вода, охлаждаемой — парогазовая смесь углекислоты и пара.

Кипятильник

25 мм, длина трубок Ηт 2 м.

Первые два теплообменника эксплуатируются в среде с малой коррозионной активностью, а холодильник парогазовой смеси работает в среде сравнительно высокой коррозионной активности. Для надежной работы изготавливаются трубные решетки и трубки трубного пучка из нержавеющей стали. Корпуса теплообменников можно изготавливать из марганцовистых сталей, используя трубы по ГОСТу соответствующего диаметра. Можно применять стандартные кожухотрубчатые теплообменники.

Рис. 1.6. Холодильник парогазовой смеси: 1 — ремонтный люк; 2 — трубная решетка; 3 — перегородка; 4 — вход парогазовой смеси; 5 — вход охлаждающей воды; 6 — трубки теплообменника; 7 — корпус; 8 — сброс конденсата и СО2; 9 — подача охлаждающей воды; 10 — дренаж

Тепловая нагрузка (кДж/ч) теплообменника МЭА — МЭА определяется с учетом тепловых потерь 5% по формуле

Для охлаждения истощенного раствора МЭА перед подачей его в абсорбер устанавливается теплообменник МЭА — вода с подачей на охлаждение технической воды, которая после холодильника может использоваться в схеме подготовки воды для котлов котельной.

Тепловая нагрузка теплообменника Qx(кДж/ч) рассчитывается с учетом теплопотерь 5%.

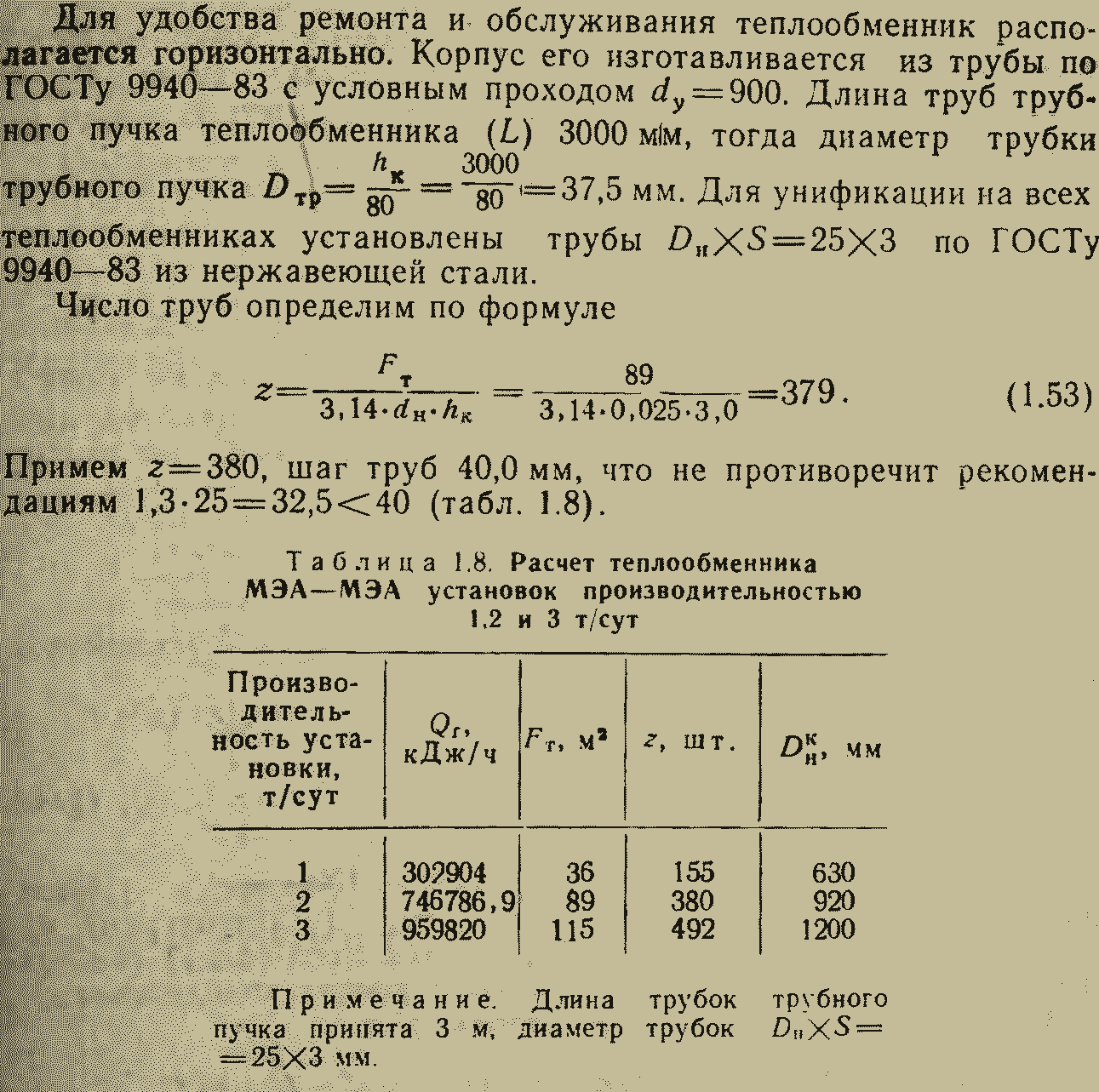

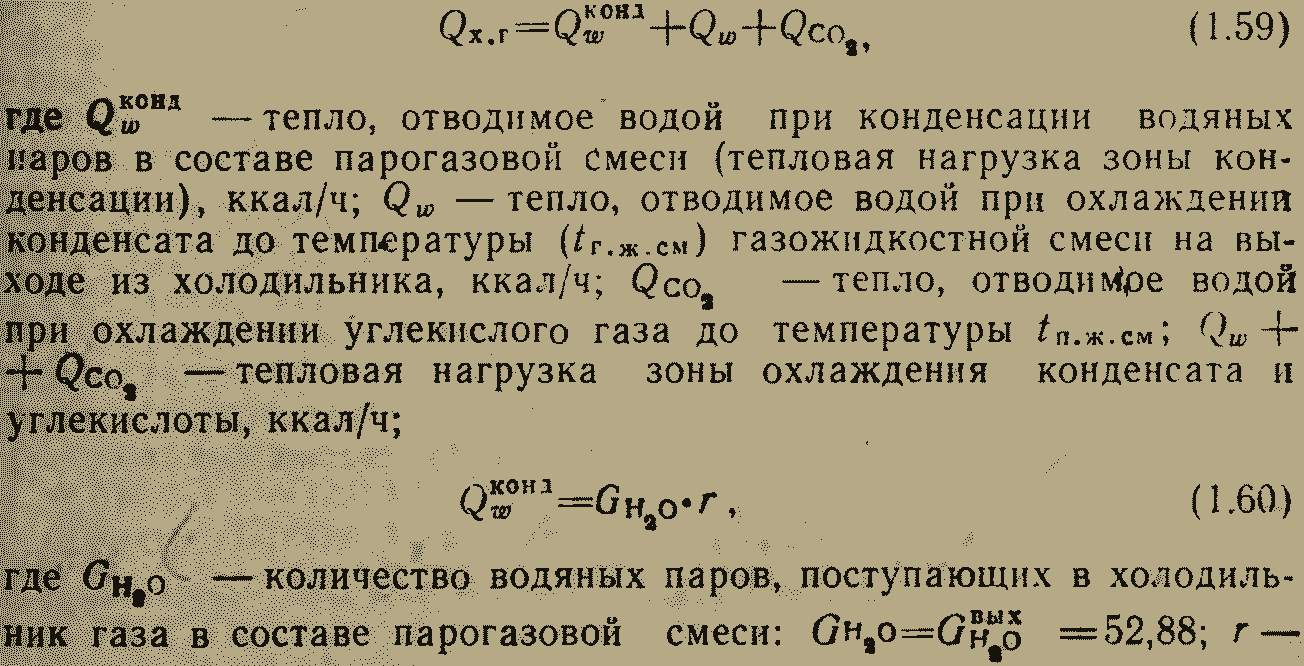

Таблица 1.9

Расчет теплообменника МЭА — вода установок производительностью 1,2 и 3 т сут

Примечание. Диаметр трубок 25 мм, длина 2 м.

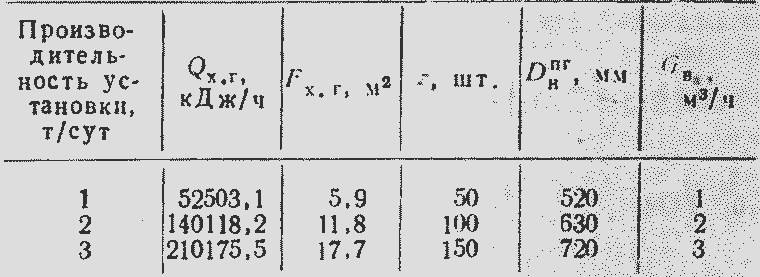

Для определения размеров холодильника парогазовой смеси рассчитаем тепловую нагрузку (Qx.г), кДж/ч:

Таблица 1.10.

Расчет холодильника парогазовой смеси для установки различной производительности

Примечание. Длина трубок холодильника 1,5 м, диаметр 25 мм.

Проектирование и расчет эжектора

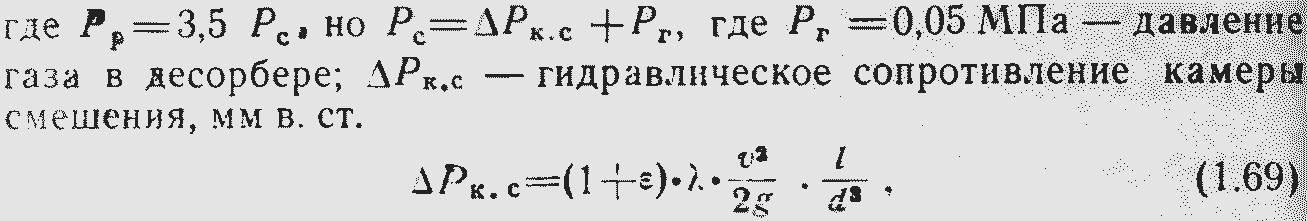

Газоводяной эжектор низкого давления (рис. 1.7) в схеме установки получения углекислоты из отходящих дымовых газов служит для отбора газа, теплоиспользующих установок, смешения газов со щелочным раствором. В удлиненной части эжектора происходят реакции нейтрализации сернистокислых составляющих топочных газов SO2; SO3, эжектор создает давление в содовом скруббере, за счет которого газы проходят абсорбер и выбрасываются в атмосферу. Работа эжектора обеспечивается подачей в него содового раствора, циркулирующего по контуру содовый скруббер — насос — эжектор — содовый скруббер.

Эффективность и скорость процесса очистки газа от сернистых составляющих определяется в первую очередь соотношением в эжекторе газ:вода, временем контакта этих сред, поверхностью их контакта, избытком соды над стехиометрическим соотношением сернистых составляющих и соды, температурой газожидкостной смеси.

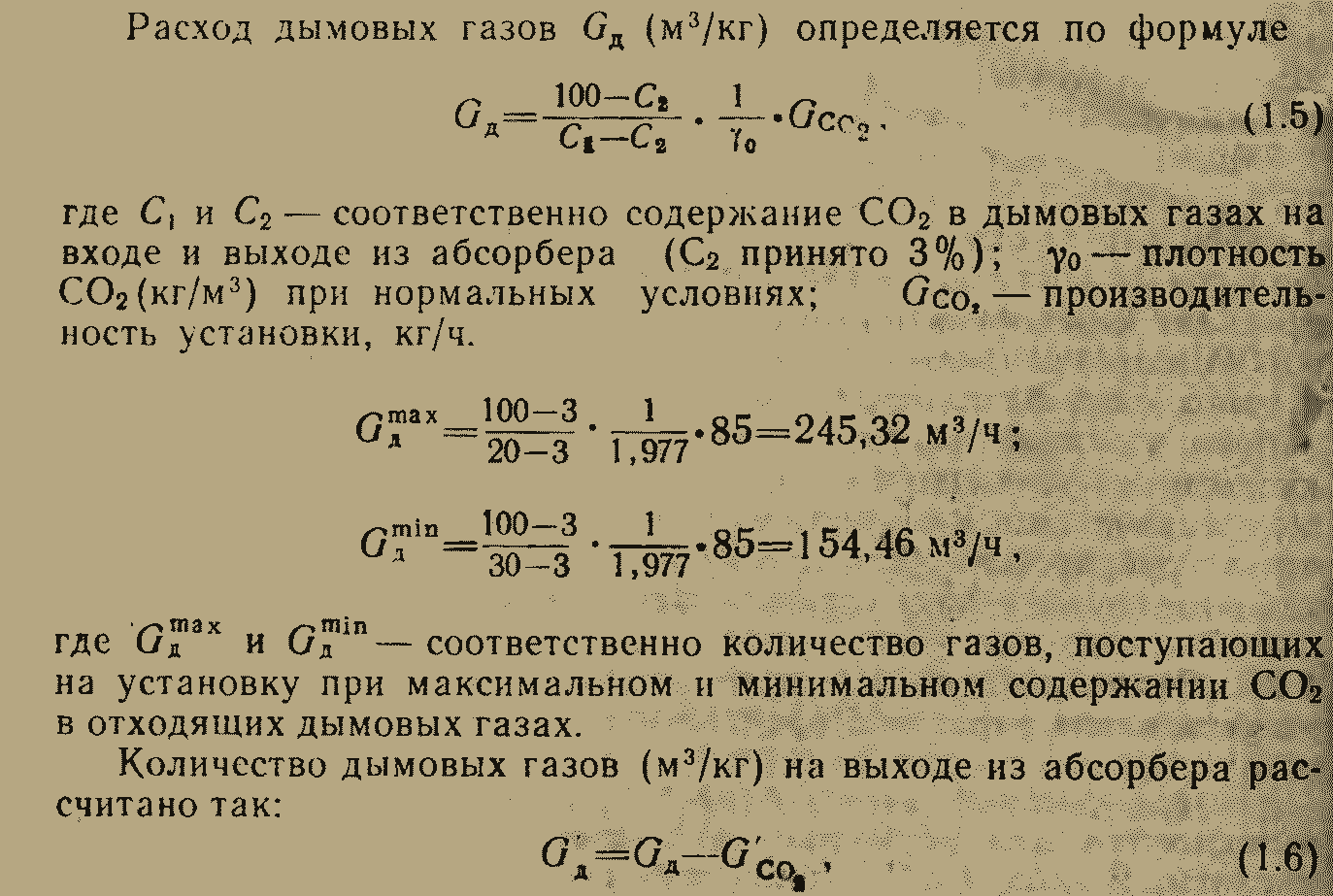

В качестве исходных данных при расчете эжектора принимается производительность установки по газу на 20—25% выше расчетной Qг = 300 м3/ч.

Объем топочных газов перед эжектором

![]() (1.67)

(1.67)

где αкг — доля SO2 в топочном газе перед эжектором αкг=0,0025. Коэффициент эжекции равен единице U0=1.

Давление газожидкостной смеси, преодолеваемое эжектором Рс, ~ 0,024-0,07 МПа. При низких Рс производительность по газу повышается. При Рс ~ 0,015-0,02 МПа коэффициент эжекции повышается до 1,2—1,4. Температура газа и содового раствора 25 °C. Объем топочных газов м3/ч перед эжектором равен

![]()

Основным параметром, определяющим работу эжектора, следует считать отношение площадей сечения цилиндрической камеры смешения f3 к выходному сечению рабочего сопла f1. Для обеспечения заданного коэффициента эжекции и максимального давления водогазовой смеси на выходе из эжектора это отношение должно быть равно ![]()

Рис. 17. Эжектор: 1 — камера реакции; 2 — смесительная камера; 3 — фланцы по ГОСТу; 4 — катушка; 5 — сопло; 6 — специальный фланец; 7 — приемная камера; 8 — газовый патрубок

где ε — коэффициент местных сопротивлений трубопроводов и равен 0,04; λ — коэффициент гидравлического сопротивления трения при движении среды по трубопроводу рекомендуется принимать для трубопроводов диаметром от 100 до 370 мм в пределах 0,03—0,024, среднее значение λ = 0,027; v — характерная скорость потока в камере смешения 3—5 м/с, v = 4 м/с; g = 9,81 м/с; l — длина камеры реакции. Время контакта газа и содового раствора в камере реакции должно быть не менее 3 с; d — диаметр камеры реакции (м) определяется из соотношения

где Qк —расход эжектирующей воды (м3/ч) при принятом коэффициенте эжекции, равном 1, Qв = 300 m3/ч; vв — скорость истечения воды из сопла в пределах 13-18 м/с. Принимаем vв=16 м/с.

Коэффициент химической реакции на струе содового раствора в эжекторе Кх можно не учитывать из-за малой доли кислых

Таблица 1.11.

Основные размеры эжектора