Низкотемпературное удаление кислорода в слое восстановителя

Кислород из топочных газов удаляется при их пропуске через слой восстановителя — обычно углерода. Реакция углерода с газами протекает по сложному механизму. Однако единого мнения о механизме образования промежуточных физико-химических соединений нет, так как изучение его требует очень сложных экспериментов и физико-химических исследований.

Взаимодействие углерода с окислителями (О2, СО2) протекает с участием промежуточных нестабильных образований, которые в течение длительного времени находятся в адсорбированном состоянии на наружной поверхности углеродистого массива или на поверхности пор [9].

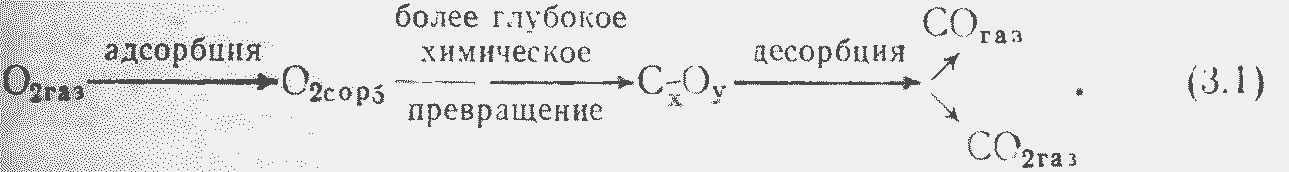

Установлено [9], что кислород в чистом виде не десорбируется. Химические превращения происходят по схеме

Таким образом, взаимодействие углерода с кислородом проходит через образование адсорбционного слоя газа на углеродной поверхности:

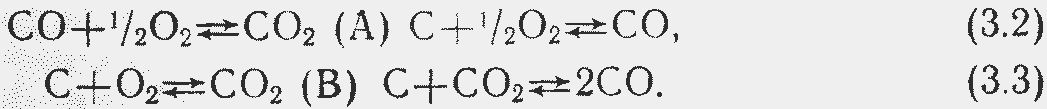

Скорость реакции определяется температурой и поверхностью контакта углерода с кислородом. До температур 1730 °С равновесие в реакциях горения смещено в сторону продуктов горения, в этом случае обратные реакции можно не учитывать. Опытным путем показано, что при температурах до 925 °C скорости реакции (3.2) и (3.3) очень малы и ими также можно пренебречь. Если принять во внимание, что большинство оксида углерода сгорает у частицы по реакции (А) и учитывается в реакции (В), то следует считать, что в области низких температур в продуктах горения имеется только СО2. При температурах 1025 С содержание СО (%) достигает всего лишь 0,3 от СО2, при 1125 °C —0,9, а при 1175 °C — 3,1 [9].

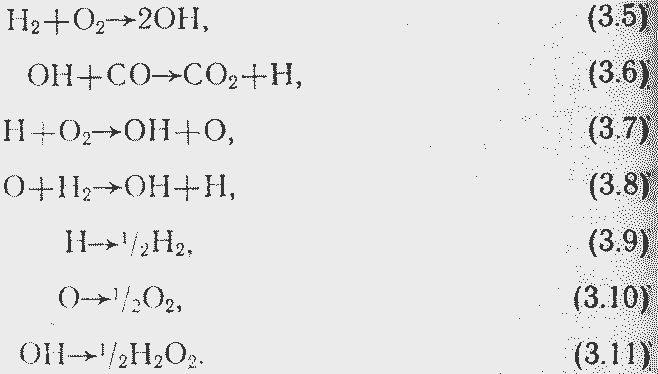

В области низких температур (600—700 °C) и малом содержании кислорода образуется малой толщины пограничный слой. Предполагается, что кислород достигает углеродной поверхности и взаимодействует непосредственно с ней. Это случай горящего одинарного пограничного слоя [9]. При поступлении в зону реакции с низкими температурами метана (СН4) горение его идет по схеме:

![]()

Образующиеся при горении промежуточные образования формальдегида и оксида углерода нестойкие. При поступлении водорода в зону реакции с низкими температурами горение идет по цепочке, где основными стадиями являются [9]:

Рассмотрим случаи низкотемпературного горения углерода в газах различного состава. Так, при разбавлении кислорода углекислотой уменьшается общая скорость реакции аналогично разбавлению кислорода инертным газом, но соотношение СО/СО2 в конечном продукте реакции остается неизменным. Насыщение кислорода парами воды значительно ускоряет реакцию (А). При этом скорость реакции углерода с кислородом уменьшается незначительно. При тщательно высушенном восстановителе и отсутствии в горящем слое водяных паров оксид углерода не горит. При температуре 770 °C соотношение СО/СО2 в продуктах горения более 18 [9]. При содержании в газе водяных паров 0.1—0,2% реакции горения идут по (3.5) — (3.11). Скорость выгорания углерода при температурах менее 800 °C, давлении до 0,7 МПа прямо пропорциональна скорости потока и давлению газов [9].

![]() (3.12)

(3.12)

где К0, К1 — коэффициенты, не зависящие от линейной скорости газов; U — минимальная скорость потока, м/с; Р — давление, МПа; К — скорость изменения поверхности частички топлива, см2/с.

При расчете высоты слоя восстановителя следует учитывать,

что глубина удаления кислорода из газа зависит от скорости его движения и времени контакта с восстановителем. Специально поставленные опыты при атмосферном давлении и вакууме показали, что при температуре 700—1225 °C содержание кислорода 3—4%, при линейной скорости потока до 50 м/с реакция (3.3) протекает в несколько раз медленнее, чем реакция (В), при этом скорость горения увеличивается в диапазоне температур 825— 1025 °C незначительно [9].

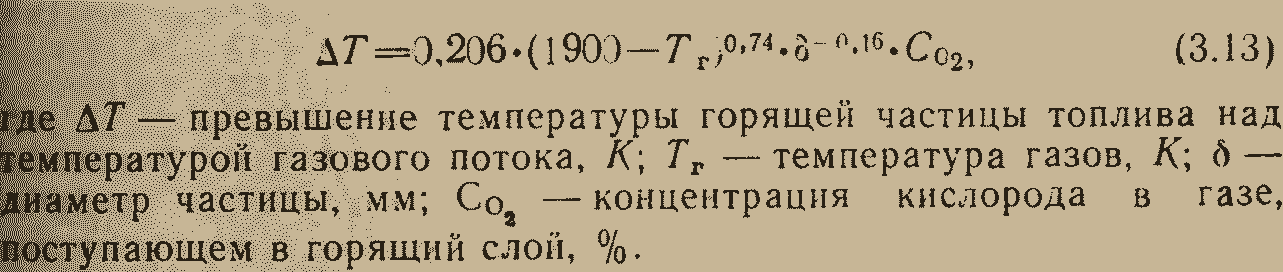

В качестве восстановителя в установке получения азота из топочных газов следует применять низкозольное топливо. При горении высокозольного топлива скорость выгорания углерода обратно пропорциональна корню квадратному времени горения, что связано с нарастанием зольной оболочки. Расчеты показывают, что при зольности 30—35% и выгорании частицы на 50% скорость выгорания без учета возможного нарушения зольной оболочки частицы уменьшается на 10—12%. На кусочках низкозольного топлива образуется зольная оболочка малой толщины. Горение идет при температуре меньше температуры плавления золы, которая не влияет на скорость выгорания частиц. Экспериментальные данные по сжиганию частиц при температурах газов 930—1530 °C показали, что при увеличении содержания кислорода разность температур горящей частицы и газа на выходе из зоны горения повышается и может достигать 600 °C. При содержании кислорода в газе до 5% и сравнительно крупных частицах кокса (1 мм и более) температура горящей частицы превышает температуру уходящего газа не более чем на 100 °C, и при практических расчетах ею можно пренебречь. На основании опытных данных В. И. Бабий и И. П. Ивановой [11] предложена формула для расчета зависимости повышения температуры горящего слоя в зависимости от температуры газов, размера горящей частицы и концентрации кислорода в газе:

Для полного удаления остатков кислорода из топочных газов следует правильно выбрать материал восстановителя и его крупность, а также высоту слоя загрузки. Кислородная зона горения при обычных температурах и условиях должна быть не менее 3—5 диаметров кусков топлива, и в этих условиях весь кислород из газов расходуется на высоте слоя восстановителя, равном не менее 100—200 мм. Учитывая, что куски кокса при выгорании покрываются слоем золы, а на пылеугольных парогенераторах еще блокируются летучей золой сжигаемого топлива, и низкое содержание кислорода в газе, длину участка полного удаления кислорода следует дополнительно увеличить в 3—5 раз. Длина участка удаления кислорода из топочных газов обратно пропорциональна количеству струй газа, следовательно, она уменьшается при раздроблении струй, т. е. при уменьшении размеров кусков.

Для удаления кислорода из отходящих дымовых газов можно использовать растворы сернокислого железа:

(314)

(3.15)

В этом случае газ проходит очистку от оксидов серы и контактирует с раствором в абсорбере, загруженном кольцами Рашига.

3.2.2. Удаление золы

Для получения технического азота топочных газов котлов, сжигающих твердое топливо, необходимо удаление из них золы. Так, топочные газы парогенераторов, работающих на углях Экибастузского месторождения, отличающихся высокой зольностью, характеризуются следующим средним составом, %: СО2—13,5— 15; О2 — 3,5—5,5; водяные пары 0,4, сумма SO2, SO3 и NO2 до 1; СО — 0,005-0,01; СН4, NOх следы; остальное азот ~80%. Взвешенные вещества в виде золы шлака несгоревшего топлива в топочных газах составляют 520 г/м3.

При проектировании азотной установки (рис. 3.1) следует учитывать, что удаление золы из газа — сложная задача. На первой промышленной установке золу удаляли как при отборе газов из топки и от топки до реактора с помощью различных типов золоуловителей.

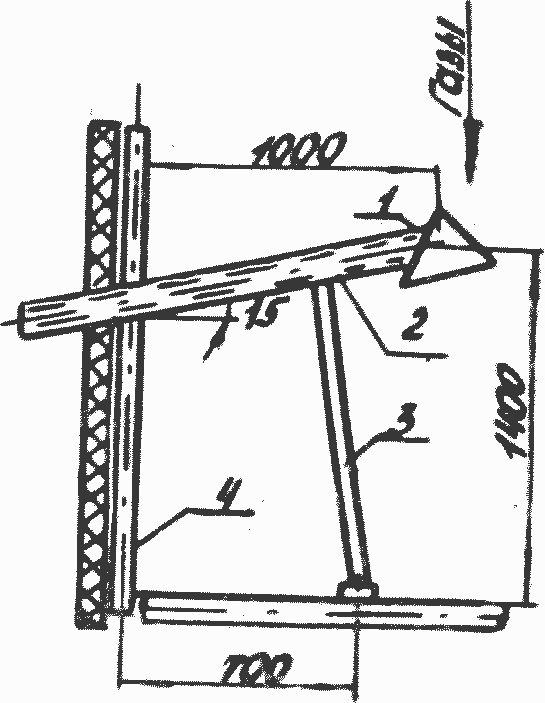

Для отбора газа из топки важен выбор места установки устройства. Необходимо учитывать, что при различных нагрузках на парогенераторе температура газа, поступающего на слой восстановителя, не должна быть ниже расчетной, например для кокса 600 °C. Вместе с тем отборное устройство исключает дополнительные присосы кислорода с топочным газом, поступающим в реактор. Узел отбора газа включает отбирающий зонд, укрепленный на конце отбирающего топочный газ трубопровода (рис 3.2). Входное отверстие зонда любого сечения, однако площадь его в 3—4 раза превышает площадь отбирающего трубопровода в целях резкого снижения скорости движения газа. С уменьшением скорости и направления движения газа крупные частицы пыли «проваливаются» и не попадают в зонд. Входное отверстие зонда направлено «по ходу» отбираемого топочного газа. При выбранных размерах и расположении зонда количество золы, отбираемой в установку, уменьшается на 20—30% уже в топке на входе в зонд. Трубопровод отбора газа из топки монтируется с уклоном в сторону реактора не менее 15°, что предотвращает занос его золой.

Рис. 3.2. Узел отбора газа из топки: 1 — отборный зонд; 2 — труба отбора газа; 3 — опорная труба; 4 — поверхности нагрева

Отбирающий зонд вводится в топку на глубину не менее 1 м. В результате исключаются дополнительные присосы кислорода в топочный газ, поступающий на установку за счет присосов кислорода воздуха через защитную кладку топки. Одно из наиболее вероятных мест снижения температуры газа — контакт с трубами настенного пароперегревателя, между которыми проходит трубопровод отбора газа. Для предотвращения снижения температуры отбираемого топочного газа трубу отбора газа изолируют асбестом толщиной 30—50 мм от труб настенного пароперегревателя При снижении нагрузки на котле температура топочного газа уменьшается на 150—250 °C по сравнению с температурой при номинальной нагрузке, кроме того, температура газа снижается на участке от топки до реактора. В процессе наладки установки топочный газ отбирался из зон с температурой 440, 650 и 900— 1000 °C. Первоначально предполагалось, что достаточно разжечь кокс, загруженный в реактор, и температура реактора будет поддерживаться за счет тепла, выделяющегося при горении. Однако газ терял температуру еще на пути из топки в реактор, а также в самом реакторе, и горение слоя кокса даже предварительно разогретого до 700—800 °C быстро прекращалось, если в реактор поступал газ с температурой менее 500 °C. Это обусловлено малым содержанием кислорода в газе (до 5%) и высокой концентрацией азота и кислых примесей, не поддерживающих горение.

При наладке узла отбора газа опробовали вариант работы установки без тепловой изоляции трубы отбора топочного газа. Однако температура газа на участке снижалась на 200—350 °C. Изоляция грубы в месте выхода ее из топки снижает потери температуры на 60—100 °C. Чтобы температура газа на слое восстановителя была не ниже 600 °C при всех нагрузках на котле, отборное устройство необходимо устанавливать в зоне расчетных температур при номинальной нагрузке котла 800—900 °C. Состояние узла отбора газа внутри топки следует осматривать не реже 2 раза в год. Трубопровод отбора газа изготавливается из жаростойкой стали.

При создании первой промышленной установки золу из топочного газа удаляли до поступления ее на слой восстановителя в реакторе. Выполнили различные варианты золоуловителей с объемной сепарацией, со слоем керамики и с установкой внутри золоуловителя циклонной сепарации. Однако эти золоуловители оказались малоэффективными по удалению золы (до 75%), в то же время их высокое гидравлическое сопротивление (от 15,0 до 20,0 кПа) резко снижало расход газа на установку. Золоуловители, установленные до реактора, не смогли полностью ликвидировать занос слоя полукокса летучей золой топочных газов. Все устанавливаемые перед реактором золоуловители, несмотря на их хорошую теплоизоляцию, снижали температуру поступающего на реактор топочного газа дополнительно на 100—200 °C. Кроме того, при разогреве реактора расход газа увеличился и, как следствие, возник усиленный занос слоя полукокса уже в первые 2—3 ч после включения установки в работу.

В окончательном варианте установки основную часть золы удаляли в золоуловителе, смонтированном под решеткой реактора, а для оставшейся золы установили золоуловитель объемной сепарации по схеме в зоне низких температур 110—120 °C, что также положительно сказалось на процессе удаления золы.

Установка золоуловителя при использовании топочного газа котла, работающего на газе или мазуте, не обязательна, однако золоуловитель необходим под колосниковой решеткой реактора. При этом его объем должен составлять половину активного объема реактора, т. е. зоны, загруженной слоем полукокса. Оптимальный объем золоуловителя под реактором для котлов, работающих на угле, равен объему полукокса, находящегося в реакторе. Очистка золоуловителя должна выполняться через 8 ч работы реактора. Диаметр золоуловителя под реактором и реактора одинаковые.

Конструкция и расчет реактора

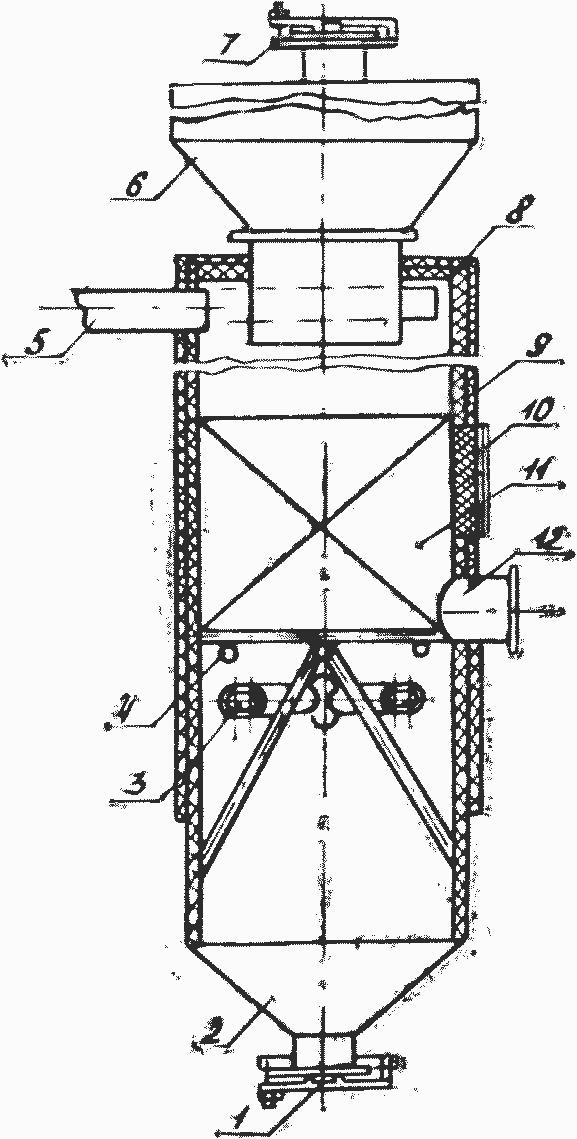

Рис. 3.3. Реактор: 1 — люк для выгрузки золы; 2 — бункер сбора золы; 3 — трубопровод подачи газа в реактор; 4 — колосниковая решетка; 5 — отбор газа из реактора, 6 — бункер запаса полукокса; 7 — люк загрузки; 8 — теплоизоляция; 9 — корпус реактора; 10 — ремонтный люк; 11 — загрузка полукокса; 12 — люк для очистки колосниковой решетки

Реактор работает при 400—700 °C и различается формой, размерами, золоуловителями под колосниковой решеткой, наличием бункера запаса восстановителя и водяной охлаждающей «рубашки» и др. На основании результатов промышленных испытаний различных конструкций был спроектирован и запущен в эксплуатацию реактор круглого сечения (рис. 3.3) с соотношением высоты слоя восстановителя к диаметру не менее 2. В его боковой стенке предусмотрены ремонтный люк диаметром 500 мм и люк для «шуровки» горящего слоя полукокса на колосниковой решетке. Стенки реактора как изнутри, так и снаружи имеют теплоизоляцию, Над ним установлена емкость запаса восстановителя, рассчитанная на догрузку ее не чаще одного раза в 2 мес. Под его колосниковой решеткой расположен зольник.

Корпус зольника и реактора изготовлен из одной трубы и теплоизолирован с внешней и внутренней стороны. Колосниковую решетку выполняли в двух вариантах. По первому варианту ее изготавливали из листа нержавеющей стали толщиной 10 мм, с отверстиями диаметром 8 мм и теплоизоляционной защитой со стороны восстановителя. Однако при эксплуатации она показала невысокую надежность. Отметим, что удаление золы из реактора представляло значительную трудность: «шуровка» была затруднена из-за шероховатой поверхности теплоизоляции решетки, часть отверстий забивалась мелкими кусками полукокса, препятствуя удалению золы. По второму варианту колосниковую решетку выполнили из трубок нержавеющей стали диаметром 16 мм, с зазором в 6—7 мм, которые крепились при помощи сварки к уголку, приваренному к корпусу реактора. Снизу решетки приваривалось 5 поперечно уложенных нержавеющих труб диаметром 50 мм, которые служили ее опорой. Простота конструкции и монтажа обеспечили надежность при эксплуатации. Основной недостаток — необходимость периодической «шуровки» восстановителя через открытый лючок. Перспективен монтаж «качающейся» решетки для очистки ее от золы, т. е. рукоятку, смонтированную с внешней стороны реактора, можно «качать», открывая крышку шуровочного лючка. Однако возникает проблема уплотнения узлов решетки с тем, чтобы ликвидировать присосы воздуха в реактор, работающий под вакуумом. При выборе варианта конструктивного исполнения колосниковой решетки следует учитывать, что периодичность «шуровки» слоя восстановителя над решеткой не чаще, чем через 4—8 ч, продолжительность операции 10—15 мин.

Распределение потока газа по поперечному сечению реактора зависит не только от соотношений высоты слоя к диаметру реактора и размера кусков восстановителя, но и в значительной мере от равномерности распределения по сечению реактора труб, подводящих и отводящих топочный газ. В связи с этим отбор газа следует выполнять посредством труб, расположенных по периметру внутри реактора так, чтобы отверстия в них уменьшались с приближением их к центральной трубе, отводящей газ. Аналогичное расположение отверстий выполняется и на трубах, подводящих газ в реактор под колосниковую решетку. В узле удаления кислорода и золы из топочных газов установлен ряд лючков, через которые ссыпается зола из зольников, производится «шуровка» слоя полукокса, а также загрузка его в бункер хранения. Все лючки однотипны и выполнены из трубы диаметром 219 мм с крышкой, уплотняющейся по периметру. Лючки просты в обслуживании и в то же время надежно предотвращают присосы воздуха в установке, находящейся под разрежением.

Ремонтный люк-лаз выполняется сбоку в средней части реактора. Люк диаметром 500 мм крепится на болтах к обечайке, приваренной к корпусу реактора. Для уплотнения крышки применяется прокладка из шнурового асбеста. До выполнения теплоизоляции реактор с зольником и бункером для хранения полукокса монтируется вблизи котла без нижней конусной части и с открытым ремонтным люком. По окончании монтажа реактора и бункера для хранения полукокса выполняется теплоизоляция внутренних поверхностей реактора и зольника. Первый слой теплоизоляции выполняют из листового асбеста толщиной 10—15 мм, поверх которого наносится защитный слой из шамотобетона толщиной 35—40 мм. На зольнике реактора изнутри изоляция выполняется от уровня на 300 мм ниже трубопроводов подачи газа в реактор до колосниковой решетки. Изоляция выполняется асбестом толщиной 10—15 мм и поверх него шамотобетоном такой же толщины.

По окончании сушки изоляции ремонтный люк закладывается шамотным кирпичом, затем покрывается раствором шамотобетона толщиной 30—40 мм и устанавливается крышка. При необходимости проведения ремонтных работ люк вскрывается, а теплоизоляция удаляется. Конусная часть зольника реактора приваривается по месту после выполнения внутренней теплоизоляции. Реактор работает в наиболее тяжелых условиях, при достаточно высоких температурах (400—700 °C) и под разряжением. На ружная поверхность реактора с зольником и участки трубопроводов от топки до реактора, а также от реактора до зольника изолируются слоем шлаковаты общей толщиной 100—120 мм.

При выполнении наладочных работ на промышленных установках производительностью 40 и 120 м3/ч азота нами экспериментально уточнены все расчетные коэффициенты, причем на самые неблагоприятные условия эксплуатации по получению азота из топочных газов, т. е. при работе установки на котлах, сжигающих высокозольный уголь Экибастузского месторождения. Зола этого угля отличается высокой летучестью и очень трудно удаляется из газа. Место установки узла отбора газа выбирается с учетом температуры устойчивого горения различных восстановителей.

При работе установки на топочном газе котла, сжигающего твердое топливо, время реакции полукокса с кислородом газа в реакторе принимается в соответствии с табл. 3 1. Это связано с тем, что частицы полукокса блокируются слоем золы топочных газов, что замедляет реакцию горения.

Для улучшения гидродинамики потока высота слоя восстановителя должна быть не менее двух диаметров реактора, а расчетная зона горения (удаления остатков кислорода) — не менее 20— 25 диаметров кусков восстановителя.

Часовой расход полукокса, рассчитанный по формуле (7), 4,7 кг. Для хранения и систематического пополнения слоя восстановителя в реакторе над ним устанавливается емкость на 1 000 кг. По мере выгорания восстановитель из резервной емкости самотеком поступает в реактор, где поддерживается на стабильном уровне.