ГЛАВА 4

ИССЛЕДОВАНИЯ РЕАКТОРНЫХ МАТЕРИАЛОВ С ПОМОЩЬЮ РЕЗОНАНСНЫХ Н СВОБОДНЫХ

КОЛЕБАНИИ

4.1. ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК УПРУГОСТИ И ВНУТРЕННЕГО ТРЕНИЯ

Методики измерений. Для измерения характеристик упругости и внутреннего трения при воздействии высокой температуры и ионизирующих излучений обычно применяют резонансные методы, что обусловлено их преимуществами, а именно простотой и надежностью передачи колебаний по тонким волноводам, увеличением амплитуды регистрируемых колебаний за счет резонансных явлений, высокой точностью измерений параметров колебаний простыми аппаратурными средствами, возможностью использования очень малых образцов, минимальные размеры которых ограничены практически только обеспечением соответствия свойств образца характеристикам материала. Дополнительное увеличение амплитуды колебаний можно получить в режиме резонансных колебаний с прерыванием, позволяющем повысить амплитуду колебаний в импульсе без опасности деполяризации излучателя из-за нагрева.

Основу для определения констант упругости по резонансным частотам образцов простой формы дают формулы § 1.5, в которые должны входить адиабатические значения констант упругости, определяемые динамическими методами.

Остановимся более подробно на хорошо зарекомендовавшем себя в условиях высоких температур и ионизирующих излучений методе, разработанном применительно к образцам в форме дисков [18]. Интерпретация полного спектра собственных частот пластины—довольно сложная задача. Однако для некоторых типов колебаний можно установить точные количественные соотношения между константами упругости круглых изотропных пластин и их низшими резонансными частотами. Использование низших резонансных частот удобно и по другим причинам. Например, на низких частотах меньше затухание волн в звукопроводах, вследствие чего измерения можно проводить при более высокой температуре. Кроме того, низшие резонансные частоты четко отделены одна от другой и легко соотносятся с тем или иным типом колебаний.

Поскольку в случае изотропного материала число независимых констант упругости равно двум, в принципе достаточно определить две собственные или резонансные частоты образца, чтобы получить все константы, характеризующие упругость материала.

Если образец имеет правильную форму и его толщина измерена с достаточной точностью, можно ограничиться указанными вычислениями. Однако в случае малых образцов из керамических материалов по технологическим причинам приготовление образца без перекоса или искривления плоских поверхностей часто затруднительно. Тогда целесообразно использовать результаты, полученные в ходе приведенного расчета, как предварительные, поскольку точность их существенно зависит от точности определения толщины.

В случае действительно изотропных материалов значения Е для различных i совпадают с погрешностью не хуже 0,5%. Отклонения, превышающие указанное значение, обусловлены, как правило, неоднородностью образца — наличием внутренних напряжений, неоднородностью структуры, трещинами, анизотропией свойств.

Для образцов в форме стержней кругового сечения может быть применена методика, основанная на зависимости частот продольных колебаний от соотношения длины упругой волны и диаметра образца [60]. В этом случае значения резонансных частот, определяемых простой формулой f= nс0/2t, справедливой при d≤l, корректируются с помощью релеевской поправки [107], приводящей к формуле fn=fi(1+π2n2ν2d2/8l2)-1/2. Следовательно, из отношения частот fn/fi), можно определить коэффициент Пуассона v, если воспользоваться вытекающими из последней формулы соотношением

Модуль упругости £ вычисляют по известной формуле E= 4l 2f2p

Для образцов других форм расчетные соотношения можно найти, например, в [73].

Установки для определения констант упругости и внутреннего трения.

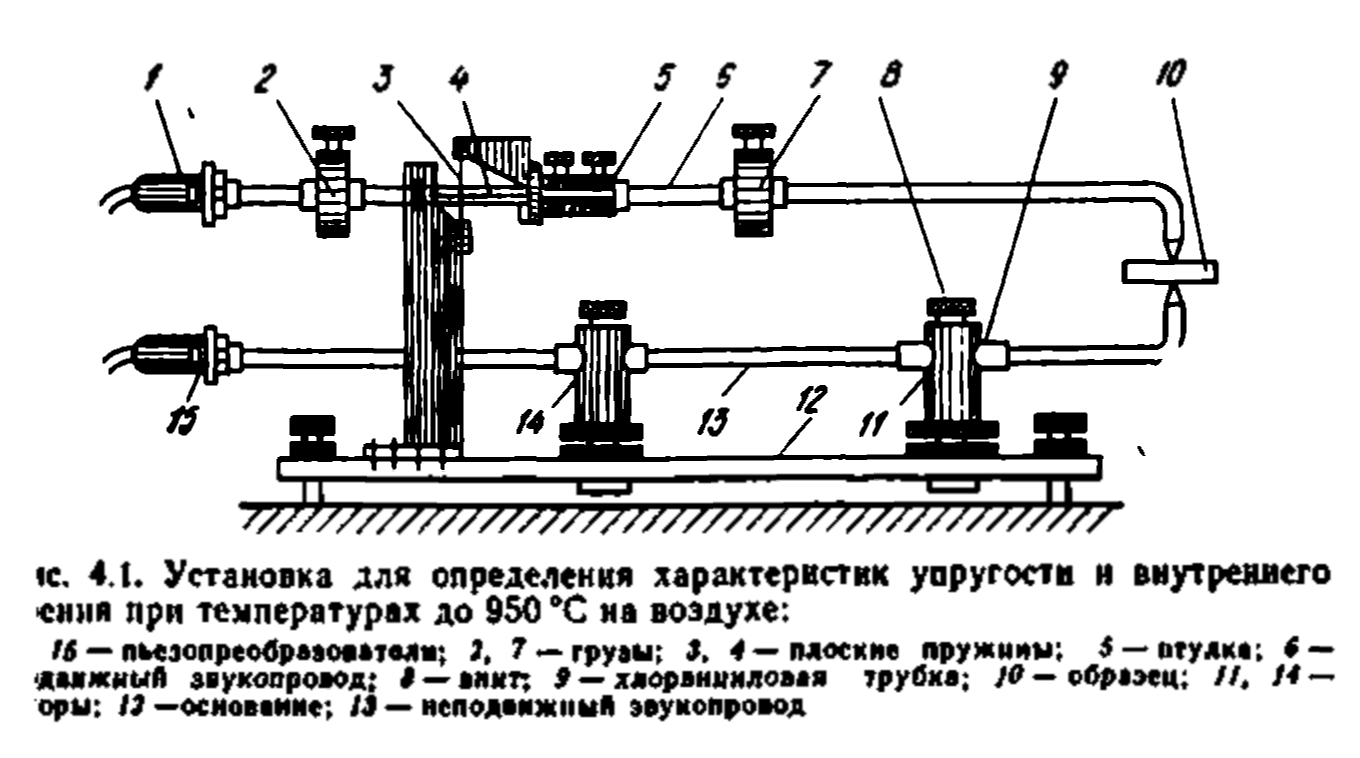

На рис. 4.1 показана установка [109], позволяющая проводить измерения в лабораторных условиях при температуре до 900—950 С (при наличии устройства для нагрева образца ). Исследуемый образец устанавливают между концами изогнутых стержней диаметром 6 и длиной 700 мм из нержавеющей стали XI8H9T. На противоположных концах стержней переплетены пьезопреобразователи, защищенные от механических воздействий и взаимных электромагнитных помех стакана. Пьезопреобразователи поджимаются к стержням через слой вакуумного масла пружинящими контактами, соединенными с генератором и усилителем электрических сигналов.

В одном из вариантов установки преобразователь набран из круглых пьезокерамических пластин разного диаметра и толщин и образует сложную колебательную систему, эффективную сравнительно широкой полосе частот, причем вследствие изучения в звукопровод система задемпфирована. Резонансные аксимумы не острые и не влияют на результаты измерений. для работы в диапазоне частот от 40 до 250 кГц используется забор из трех пластин толщиной 3,6 мм с диаметрами 10, 30 и 40 мм. Поверхности пьезопластин и стержня смазаны вязким маслом.

Верхний стержень может свободно качаться в фиксированной вертикальной плоскости, для чего закреплен с помощью тулки, в крестообразной упругой опоре, образованной четырьмя плоскими пружинами. Нижний стержень зажат в опорах, обеспечивающих юстировку его положения и установленных в прорезях основания. Оба стержня фиксируются в опорах винами через хлорвиниловые трубки, которые демпфируют стержни. предотвращая возникновение нежелательных резонансов, и одновременно являются акустическими изоляторами, так распространяют акустическое короткое замыкание между стержнями через конструкционные элементы установки. Если демпфирование звукопроводов оказывается недостаточным для обеспечения необходимой точности и достоверности результатов, на хлорвиниловую трубку плотно наматывают спираль из медного провода диаметром 0,8—1,5 мм в количестве, достаточном для получения необходимого подавления резонансов и определяемом экспериментально. Перемещением грузов регулируют силу прижатия образца в зависимости от его размеров и массы, а также условий измерений и необходимой их точности.

Описанная конструкция позволяет быстро заменять образцы. При высокотемпературных измерениях концы стержней с образцом вводят в объем нагревательной печи, причем заменять образец можно с помощью длинного пинцета непосредственно в зоне нагрева. Возбуждение пьезоизлучателя осуществляют любым генератором либо непосредственно, либо через усилитель (при недостаточной мощности генератора). При высокотемпературных измерениях, а также исследованиях образцов с большим затуханием желательно получать на излучателе амплитуду колебаний 50— 70 В. Усиление и регистрацию колебаний осуществляют с помощью обычного усилителя, электронного вольтметра или осциллографа. При небольшой амплитуде колебаний, когда становится заметным влияние шумов приемного преобразователя и усилителя, после предварительного усилителя (или между усилителем и регистратором) целесообразно включить фильтр, перестраиваемый синхронно с возбуждающим генератором. В простейшем варианте такой фильтр представляет собой колебательный контур из параллельно включенных катушки индуктивности и конденсатора переменной емкости, для устранения шунтирования которого малым выходным сопротивлением усилителя подключается дополнительный резистор.

Вопросы создания установок для изучения характеристик упругости и внутреннего трения в условиях высоких температур к реакторных излучений достаточно подробно рассмотрены ранее [22, 95]. Наиболее простой путь создания высокотемпературных установок — модернизация лабораторных печей для ввода в зону нагрева звукопроводов, например с использованием конструкций, рассмотренных в гл. 3. Таким образом, без больших трудностей удается провести измерения до 1700— 1800°С [42, 43). Специальные конструкции обеспечивают проведение измерений в более широком интервале температур — до 2200 С или в наиболее интересном для изучения отжига радиационных дефектов температурном диапазоне 30—1200 К.

В последнем случае простота закрепления образца, помещаемого на три опоры (два звукопровода, подведенных снизу установки, и спай термопары, введенной через тот же узел), и конструкция установки, предусматривающая исключение криостата, позволяют использовать ее в условиях защитных камер и дистанционного управления. Поскольку конструкции подобных установок достаточно просты и основаны на применении узлов, описанных ранее, далее они не рассматриваются.

Конструкционное исполнение внутриреакторных установок более сложное из-за их малых поперечных размеров, являющихся следствием требований тщательной звукоизоляции звукопроводов как одного от другого, так и от остальных элементов установки. Кроме того, необходима более высокая точность измерений, поскольку радиационные изменения измеряемых характеристик, как правило, меньше температурных.

Повышение точности достигается свободным размещением образца па опорах по схеме рис. 3.13,б вблизи узлов колебаний образца. Подобное решение применено, например, в конструкции внутриреакторной установки, в которой для повышения производительности испытаний одновременно исследуют два образца, находящихся один над другим (95) при различных температуре и плотности потока нейтронов. Здесь имеются две пары звукопроводов из нержавеющей стали диаметром 3 мм, поочередно подключаемых к электронным устройствам возбуждения к регистрации колебаний. Для устранения выпадения образцов применены проволочные ограничители бокового смещения. Один из звукопроводов каждой пары изогнут и расщеплен таким образом, что образуется вилка с двумя опорами, третьей опорой образца служит коней другого, также изогнутого и подведенного под образец снизу, звукопровода. За счет свободной установки образцов, когда они прижимаются к звукопроводам только силой тяжести, погрешность измерений резонансных частот не превышает 0,1—0,15%, внутреннего трения (без погрешностей регистрирующего устройства)—5%. Допустимая температура образцов 1000 К. Форма образцов—диски диаметром 12—20 им.

Возможно применение и более простых конструкций, например внутриреакторного варианта высокотемпературной установки. измерительный узел которой показан на рис. 3.15 [70]. Погрешность, связанная с неоптимальным с точки зрения точности измерений закреплением образца, в этой установке больше, чем в предыдущей, и учитывается при дореакторных исследованиях.

Исследование спекания керамических изделий.

Исследование и контроль спекания связаны с наблюдением малых изменений размеров при температуре до 2300—2800 К. Поэтому часто вместо непосредственного измерения линейных размеров спекаемого тела определяют характеристики, связанные с плотностью: модуль упругости, твердость, электропроводность, магнитную восприимчивость, диэлектрическую проницаемость. Значительный интерес представляют акустические методы исследования и контроля процессов изготовления керамических материалов к изделий.

Возможности изучения спекания открывают методика и аппаратура, описанные выше, при этом обеспечивается проведение исследований на образцах малых размеров (от 10 мм) при температуре, ограничиваемой только конструкцией испытательной установки. Основу методики составляет регистрация с высокой точностью изменения во времени резонансных частот образца (таблетки). Приращение частот связывается с усадкой и изменением упругих свойств материала таблетки. На основании полученных температурных и временных зависимостей резонансных частот делаются выводы о протекании спекания и влиянии на него технологических факторов.

При температурах, существенно меньших температур спекания, аналогичные зависимости можно использовать для оценки процессов удаления пластификатора и связующего компонента из неспеченных таблеток.