6.4. РЕГИСТРАЦИЯ АКУСТИЧЕСКОЙ ЭМИССИИ ПРИ ИСПЫТАНИЯХ РЕАКТОРНЫХ МАТЕРИАЛОВ И ЭЛЕМЕНТОВ КОНСТРУКЦИИ

Особенности установок. Наиболее ценную информацию о работоспособности материала дают его испытания в условиях, близких к эксплуатационным. Для реакторных материалов — это высокая температура, ионизирующие излучения, большие статические и динамические нагрузки, агрессивные среды. Испытания о подобных условиях могут быть осуществлены либо на модернизированных, либо на вновь разработанных установках, в конструкции которых учтена специфика АЭ-испытаний.

Большинство исследователей стремятся использовать для изучения АЭ при деформировании образцов обычные испытательные машины. Основное требование к ним — отсутствие шума с частотами в полосе регистрации. Если оно не выполняется, должно быть всемерно уменьшено прохождение шума от машины к образцу. Большое значение имеет способ крепления образца.

Например, шпилечные захваты создают шум, связанный с образованием зоны пластической деформации вокруг места крепления образца.

Проверка того, что наблюдаемые сигналы действительно связаны с АЭ в образце, осуществляется повторным нагружением. Если акустические эффекты обусловлены деформацией образца, то АЭ не наблюдается до тех пор, пока не превышен уровень первичного нагружения. Из-за проявления эффекта Кайзера остаточная активность существенно уменьшается или практически исчезает вовсе. Аналогичным образом предварительной опрессовкой уменьшают акустические шумы фланцевых соединений при гидравлических испытаниях сосудов давления и трубопроводов. Исключение составляют случаи, когда испытания проводятся в интервале температур мартенситных превращений (в этом случае АЭ обратима), а также при испытаниях образцов с трещинами, подрастание которых при нагружении может привести к возникновению АЭ даже при меньшей повторной нагрузке. Следует учитывать и самопроизвольное звучание образцов с большими остаточными напряжениями.

Уровень шума нагружающего устройства существенно снижается при использовании пневматического, гидравлического, термического и электромагнитного нагружения.

В [53] для исследования АЭ при высокотемпературной ползучести керамических делящихся материалов применяли установку, предназначенную для испытаний образцов на сжатие, дополненную системой регистрации сигналов АЭ, возникающих в образце при деформировании. Для передачи сигналов от образца к пьезоприемнику использован молибденовый стержень-звукопровод диаметром 3 мм, одним концом запрессованный в верхний неподвижный молибденовый пуансон нагружающего устройства и через вакуумное уплотнение выведенный из камеры. На внешнем конце стержня цанговым зажимом крепится корпус предварительного усилителя с пьезоприемником. Установка позволяет регистрировать АЭ-сигналы в процессе ползучести делящихся керамических материалов в интервале температур от 300 до 1600 К.

Нами разработана установка (рис. 6.19), обеспечивающая регистрацию АЭ-сигналов при статическом и циклическом трехточечном изгибе хрупких материалов в интервале температур от 293 до 2100 К [37]. На установке можно испытывать до 10 образцов без ее разгерметизации и сброса температуры. Одновременно регистрируются усилие, приложенное к образцу, и величина деформации последнего. Динамические испытания проводятся в режиме от нулевого цикла при максимальной нагрузке в цикле до 200 Н.

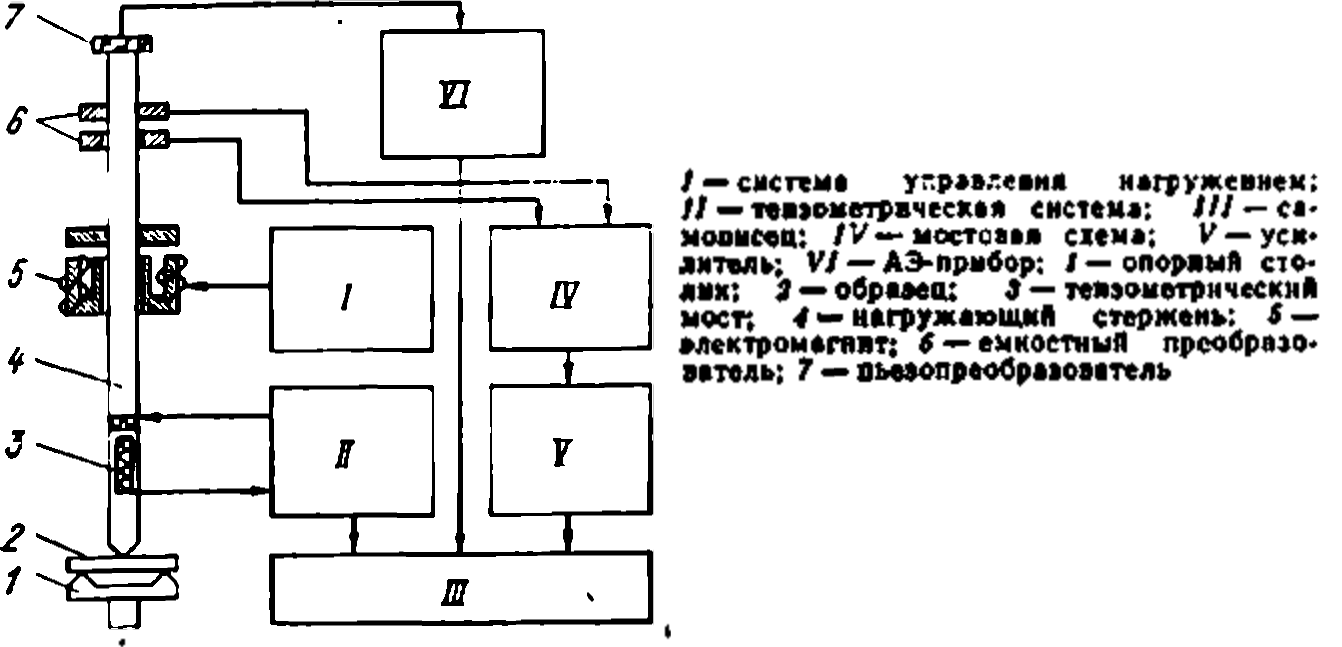

Рис. 6.19. Структурная схема высокотемпературной установки для усталостных испытаний керамических материалов с использованием явления АЭ:

На опорком столике 1 с ножевыми опорами, расстояние между которыми составляет 30 мм, размещен образец 2 в виде балочки прямоугольного сечения длиной 40, шириной 3 и толщиной 2—3 мм. Образец нагружается стержнем 4 с помощью электромагнита 5, якорь которого жестко закреплен на стержне, а сердечник с обмоткой —на неподвижных элементах установки. Управление нагрузкой осуществляется специально разработанной системой 1. Нагрузку измеряют наклеенным тензометрическим местом 3, подключенным к тензометрической системе //, выходной сигнал которой регистрируется в одном из трех каналов быстродействующего самописца 111. Прогиб образца измеряется емкостным преобразователем 6, одна пластина которого жестко соединена с нагружающим стержнем 4, а другая размещена на неподвижной платформе. Изменения емкости воспринимаются мостом IV, сигнал которого через усилитель V поступает на второй канал самописца. АЭ- сигналы по стержню 4 передаются преобразователю 7 диаметром 10 и толщиной 2 мм из пьезокерамики ЦТС-19. Сигналы последнего усиливаются и обрабатываются АЭ-прибором VI, выходные сигналы которого регистрируются в третьем канале самописца.

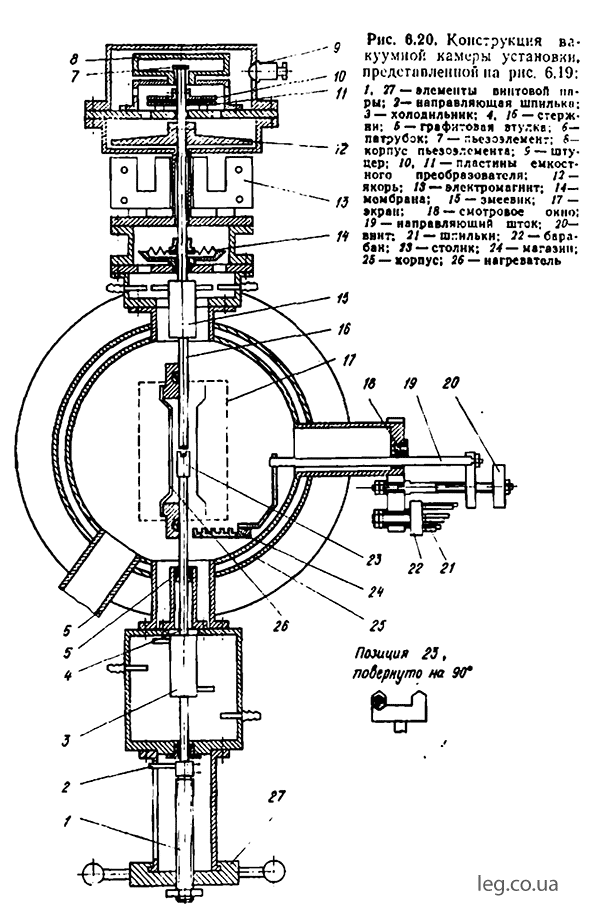

На рис. 6.20 показана вакуумная камера установки. Цилиндрический корпус 25 имеет съемные боковые крышки (не показаны) с резиновыми уплотнителями, что обеспечивает свободный доступ к образцу. К верхней и нижней частям корпуса приварены вакуумируемые колонны.

Смену образцов в ходе исследований обеспечивает магазинное устройство, перемещаемое винтовым механизмом и направляющим штоком. Магазинное устройство выполнено в виде планки с поперечными вырезами, в которые укладываются образцы.

Ширина планки 22 мм, так что концы образцов выступают за ее габариты. Перед сменой образца опорный столик опускают и подают магазин влево на расстояние, обеспечивающее расположение образца точно над ножевыми опорами столика. Последний приподнимают, ножевые опоры касаются выступающих частей образца и извлекают его из магазина, в результате чего образец оказывается на опорах. После этого плавно отводят магазин в исходное состояние и поднимают опорный столик с образцом до контакта с нагружающим стержнем.

Для циклического нагружения образца разработана транзисторная схема, содержащая мультивибратор и усилитель мощности. Импульсы, формируемые мультивибратором, усиливаются и подаются на обмотку электромагнита. Частоту нагружения можно плавно регулировать от 0,1 до 20 Гц; предусмотрены также плавные регулировки длительности импульсов и амплитуды нагрузки. Погрешность измерения нагрузки ≤2%. Диапазон измеряемых перемещений 2,5 мм, погрешность измерения ≤2%.

Установки для АЭ-исследований коррозии под напряжением. В таких исследованиях используют устройства для создания механических напряжений в образце, погруженном в агрессивную жидкость, причем последнюю часто доводят до кипения, чтобы сократить время до появления признаков разрушения. В принципе возможно применение стандартных нагружающих машин и образцов, которые используют при исследованиях деформации. При этом возникает необходимость защиты элементов установки, в частности захватов, от воздействия агрессивной среды. Это необходимо как для сохранения эксплуатационных параметров установки, так и для устранения влияния акустических эффектов, вызванных воздействием среды на нагружающее устройство. Существуют простые устройства, обеспечивающие проведение соответствующих исследований.

Наиболее простыми являются, по-видимому, приспособления, использованные автором с сотрудниками [32] в исследованиях коррозии металлов под напряжением. Они позволяют реализовать режимы испытаний, распространенные в практике коррозионных исследований, с одновременной регистрацией акустических эффектов, даже весьма незначительных.

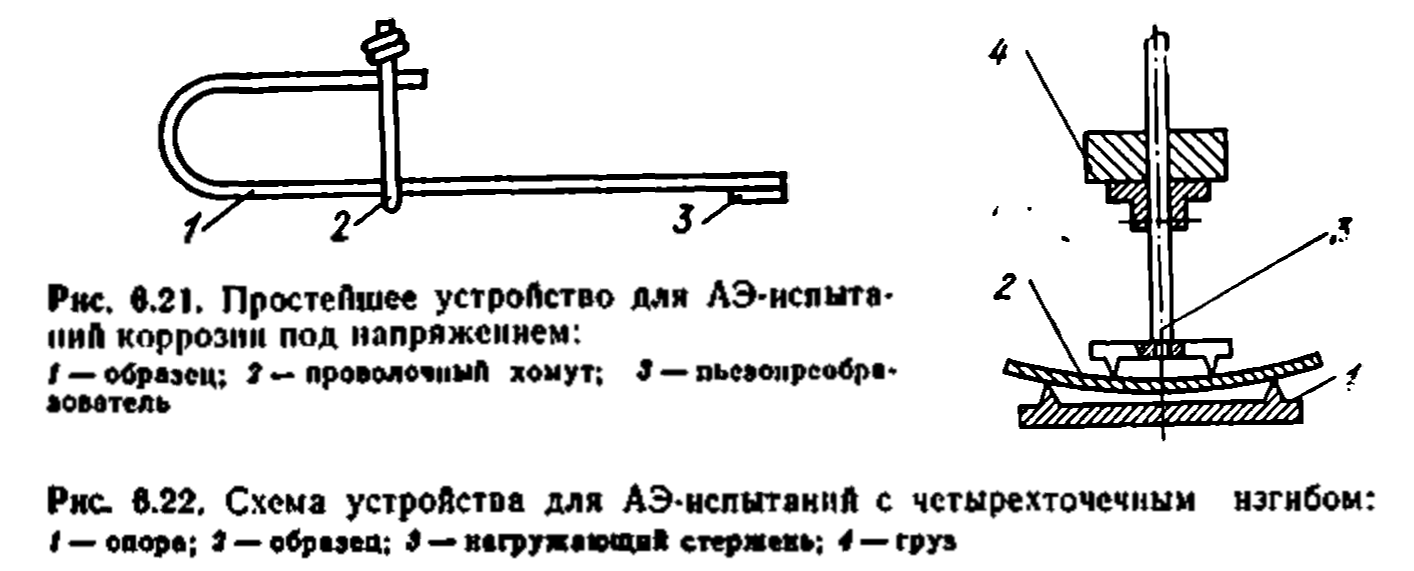

Проще всего осуществить испытания образцов U-образной формы (рис. 6.21), которые получают изгибом пластинки на оправке перед экспериментом. Напряжения, возникающие в металле, несколько превышают предел текучести.

Подобный метод создания напряжений имеет существенный недостаток — неизвестно точное значение напряжений, которые к тому же релаксируют в процессе испытаний. Тем не менее, исключительная простота метода обусловила его широкое распространение. АЭ — преобразователь целесообразно закреплять на боковой поверхности удлиненного U-образного колена образца. В агрессивную среду погружается изогнутая часть образца; часть образца, находящаяся вне агрессивной среды, выполняет функции звукопровода.

Более точно определяется напряжение при четырехточечном изгибе (рис. 6.22). Максимальное напряжение и стрела прогиба в этом случае связаны соотношением

![]() (6.37)

(6.37)

где Е и h — модуль упругости и толщина образца соответственно. В пределе при b→0 получаем схему трехточечного изгиба. Для корректной оценки напряжений необходимо, чтобы σ было много меньше предела текучести, так как формула (6.37) справедлива для упругих деформаций.

Более информативны исследования с использованием специальных коррозионных ячеек, обобщенная схема которых приведена на рис. 2.16.

Они обеспечивают наряду с АЭ-исследованиями также получение традиционных поляризационных кривых и кривых заряжения, что совместно с визуально-микроскопическими исследованиями дает более достоверную информацию об источниках акустического излучения при коррозионных исследованиях.

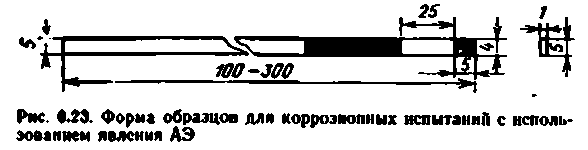

Исследуемым образцам придают форму узких тонких пластин (рис. 6.23) толщиной 0,5—3 мм, шириной 3—5 мм и длиной 100—300 мм. Погружаемую часть образца покрывают защитным лаком, за исключением подвергающегося воздействию коррозионной среды «окна» с одной стороны образца размером 25X4 мм. т. е. площадью 1 см. Такой площади воздействия достаточно, чтобы коррозионные процессы давали статистически усредненную картину, так как размеры отдельных структурных составляющих образца много меньше минимального размера экспонируемой области (4 мм).

Кроме того, при такой площади еще не требуется больших токов для задания нужной поляризации и не наблюдается заметного разогрева ячейки вследствие прохождения через нее тока. Меньшие размеры экспонируемой площадки нежелательны, так как в ряде случаев коррозии плотность петтингов была небольшой, что приводило к большому статистическому разбросу данных. Исследуемый образец является одновременно звукопроводом, механически соединенным непосредственно с пьезопреобразователем, что позволило избежать потерь энергии акустического сигнала при передаче из зоны исследования к регистрирующей аппаратуре.

Отметим преимущества такой системы. Во-первых, образец имеет малую изгибную жесткость, вследствие чего в нем легко создать значительные механические напряжения для исследовании механохимических явлений, в частности коррозионного растрескивания. Во-вторых, малая изгибная жесткость образца при значительной его длине обеспечивает малое значение низшей резонансной частоты нагибных колебаний, которые возбуждаются при коррозионном взаимодействии образца со средой. Это уменьшает мешающее действие резонансных явлений в образце, так как в области частот, иа которых обычно проводятся измерения, ширина резонансных пиков становится больше расстояния между ними на шкале частот. Наконец, при малой массе образца удается увеличить исследуемую поверхность, что приводит к увеличению амплитуды сигнала.

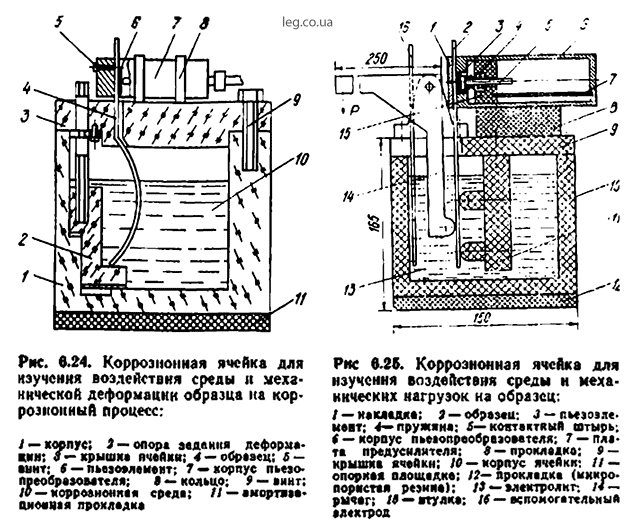

Конструкции разработанных автором с сотрудниками [32] ячеек дают возможность одновременно изучать влияние нескольких факторов на коррозию и АЭ-сигналы, сопровождающие ее. На рис. 6.24 приведена конструкция, позволяющая исследовать коррозию под напряжением. Образец 4 зажимается в держателе корпуса пьезопреобразователя 7, который, в свою очередь, с помощью крепящих колец 8 притягивается к крышке 3 ячейки. Второй конец стержня упирается в опору устройства задания деформации 2. Положение опоры регулируется с помощью винтовой пары, чем задается нужная нагибная деформация образца. В ячейку также вводятся (на рис. 6.24 не показаны) вспомогательный электрод, электрод сравнения и термометр для контроля температуры.

Описанная ячейка позволяет исследовать коррозию под напряжением при фиксированной величине деформации.

Воздействие коррозионной среды и постоянных механических нагрузок на образец изучалось с использованием коррозионной ячейки, показанной на рис. 6.25. Нагрузка на образец 2 задается с помощью фигурного рычага 14, к левому плечу которого подвешивается груз. Образец опирается на выступы опорной площадки 11, закрепленной на крышке 9 ячейки, изготовленной из плексигласа. Кроме образца в исследуемый электролит 13 погружен вспомогательный электрод 16, а также электрод сравнении и термометр (не показаны). Для уменьшения влияния вибраций ячейка устанавливается па лист из микропористой резины 12. Этим же целям служит прокладка 8 из поролона, на которую опирается корпус пьезопреобразователя 6. Накладка 1 прижимает образец к корпусу. Пьезоэлемент 3 прижимается к образцу с помощью штыря 5, являющегося одновременно сигнальным электродом. Сила прижима задается пружиной 4. опирающейся на втулку 15 из изоляционного материала. Между втулкой и корпусом зажата плата 7, на которой смонтирован предусилитель. Выходной сигнал предусилителя снимается с высокочастотного разъема, не показанного на рис. 6.25.

Йодное растрескивание оболочек твэлов из цирконий-ниобиевого сплава можно изучать непосредственно на отрезках оболочек. Для этого отрезок оболочки длиной 100—200 мм снабжают двумя привариваемыми циркониевыми заглушками, в одну из которых вварен капилляр для заполнения объема оболочки гелием под давлением. Предварительно в оболочку помещают кристаллический иод в количестве, обеспечивающем после испарения необходимую концентрацию паров иода. После вакуумирования объем оболочки заполняется гелием под давлением, выбранным с таким расчетом, чтобы при температуре оболочки 340—360 давление соответствовало давлению, возникающему из-за осколочного газовыделения в работающем реакторе.

Для локализации напряжений в оболочке создают искусственный надрез или местное утонение оболочки. После заполнения оболочки гелием капилляр заваривают. К другой заглушке приваривают звукопровод из циркониевой проволоки длиной 0,5—1 м диаметром 2—3 мм. При испытаниях оболочку помещают в печь, задавая температуру, близкую к рабочей температуре в реакторе. Совместное действие температуры, внутреннего давления газа и паров иода имитирует условия возникновения коррозии под напряжением в реакторе, а регистрируемые АЭ-сигналы позволяют проследить динамику развития коррозионного растрескивания.

АЭ-исследования материалов ядерных реакторов. Применение АЭ при исследовании термопрочности материалов. Исследование термопрочности — важная часть программы разработки новых керамических материалов для ядерных энергетических установок. Обычно испытания заключаются в определении градиента температуры или термических напряжений в образце, приводящих к разрушению материала. Напряжения создаются посредством резкого изменения температуры на поверхности образца. В результате через некоторое время в нем образуются трещины, если максимальные термические напряжения στ превышают предел прочности.

Значение στ связано с перепадом температуры по образцу ΔТ. Зарегистрировав по появлению АЭ-сигнала момент образования первой трещины, можно для этого момента вычислить температурное поле в образце и максимальное значение термических напряжений. В ряде случаев, когда моделируются термические удары в энергетических установках, ограничиваются определением максимально допустимого для данного изделия (или модели) скачка температуры. Успешное решение этих задач зависит от условий, в которых необходимо осуществлять регистрацию АЭ. Хотя в этом случае АЭ носит взрывной характер, фоновые сигналы могут существенно затруднить ее наблюдение [81].

Особенно сложно регистрировать трещинообразованне при использовании наиболее простой методики, когда образец, нагретый до определенной температуры, быстро опускают (сбрасывают) в охлаждающую жидкость и она закипает. Звук, генерируемый при кипении жидкости, имеет характер шума, частотный спектр которого простирается от нескольких герц до десятков килогерц. Наиболее интенсивны низкочастотное составляющие звука. АЭ-сигналы, возникающие при нарушении сплошности материала, имеют импульсный характер с широким спектром частот.

Для изучения спектров образец нагревали вместе с соединенным с ним концом стержня до заданной температуры и сбрасывали вместе с ним в холодную воду. Для определения спектра шумов кипения в воду сбрасывали стальной или алюминиевый образец. Опыты осуществляли на образцах диаметром 8 и высотой 25 мм при различных значениях частоты среза фильтра верхних частот. Наиболее быстрое уменьшение амплитуды сигнала с увеличением частоты среза имело место в интервале частот 30—40 кГц.

Для выяснения характера изменения амплитуды при увеличении частоты среза в случае сигналов, обусловленных трещинообразованием, образцы из молибденового стекла тех же размеров, что и металлические, подвергались нагреву и последующему охлаждению в вакуумном масле.

Полученные результаты показывают, что оптимальное значение частоты среза, при котором не слишком сильно уменьшается амплитуда регистрируемых сигналов и в то же время достаточно надежно устраняются шумы кипения, лежит в интервале 300—600 кГц.

На основании полученных результатов был разработан прибор для регистрации АЭ-сигналов, обусловленных трещинообразованием в материалах, погруженных в охлаждающую жидкость [100]. Не исключено применение прибора в других исследованиях, связанных с частичным или полным разрушением материалов.

Сходную методику использовали позднее авторы работы [142], исследовавшие АЭ-сигналы при сбрасывании в воду шаров диаметром 6,4 мм. из известково-кальциевого стекла. АЭ- сигналы, вызванные трещинообразованием, регистрировались с помощью двух пьезопреобразователей, одни из которых был установлен па боковой поверхности сосуда с водой, а второй — на дне. Сигналы регистрировались через воду, что, естественно, ухудшало условия регистрации из-за наличия экранирующего парового слоя вокруг образца. Очевидно, по этой причине авторы повысили частоту регистрации до 1 МГц. Сигналы записывались на видеомагнитофон и затем анализировались. После окончания эксперимента образцы проверялись методами оптической микроскопии. Установлена прямая связь между числом зарегистрированных импульсов и количеством образовавшихся макротрещин в образцах, однако эта связь нарушается для материалов типа фарфора и спеченного оксида алюминия, где возможно медленное подрастание уже существующих трещин. Получена зависимость, связывающая время до разрушения и разрушающие термические напряжения.

Исследования термопрочности при импульсном нагреве образцов упрощают регистрацию АЭ-сигналов, поскольку источники нагрева дают меньший шум, чем вскипающая жидкость. Один из первых приборов для регистрации разрушения образцов хрупких материалов при испытаниях на термопрочность нагревом электрической дугой описан в (97). Пьезопреобразователь для регистрации упругих волн, возникающих при растрескивании образца, был установлен непосредственно на держателе последнего.

Более сложная установка использована для исследования процессов термического разрушения таблеток из диоксида урана [132]. Таблетки имели диаметр 6 и высоту 10 мм. Столбик из 4—5 таблеток нагревали пропусканием через него тока до 100 А. Испытания проводили в статическом и динамическом режимах при температурах до 1973 К. АЭ-сигналы регистрировались с помощью пьезопреобразователей, установленных на верхнем и нижнем токопроводах. Наличие двух преобразователей позволило определить место возникновения каждого акустического события, для чего использовался промышленный прибор, осуществляющий индикацию события. Накопление сигналов в отдельных точках отражалось в виде гистограммы распределения акустических событий по высоте образца на экране электронно-лучевой трубки. Установлена существенная корреляция между зарегистрированным числом событий и степенью растрескивания, подтвердившая возможность оценки процессов термического разрушения ядерного топлива. Важность такого способа оценки следует, в частности, из установленного авторами сходства картин трещинообразования, полученных при облучении таблеток в ядерном реакторе и при термических исследованиях. Авторы установили особенности растрескивания таблеток из диоксида урана при нагреве и охлаждении, что свидетельствует о возможности моделирования с помощью явления АЭ процессов, происходящих в ядерном топливе в моменты пуска, остановки и изменения режимов работы реактора.

Для оценки термопрочности применяли также методику, основанную на регистрации АЭ-сигналов во время термического улара при воздействии сфокусированного излучения СО-лазера. Образцы из плотного нитрида кремнии о форме балочек после воздействия лазерного излучения испытывали на четырехточечный изгиб с постоянной скоростью изменения прогиба, уменьшение сопротивления изгибу четко коррелировало с количеством АЭ-импульсов, зарегистрированных во время воздействия лазера и вскоре после его выключения.