ГЛАВА 7

МЕТОДИКИ И АППАРАТУРА АКУСТИЧЕСКОГО КОНТРОЛЯ В РЕАКТОРНОЙ ТЕХНОЛОГИИ

7.1. РЕЗОНАНСНЫЕ МЕТОДИКИ И АППАРАТУРА

Рассмотренные в предыдущих главах методики измерений могут служить основой разработки методов и средств контроля технологического процесса изготовления компонентов реакторов.

Качество топливных таблеток керамического ядерного топлива можно контролировать методом возмущений резонансных колебаний тел цилиндрической формы, рассмотренным о § 1.6.

Браковку можно проводить по изменению резонансных частот (что достаточно хорошо известно [73]), увеличению числа резонансных частот за счет появления дублетов [10], угловой зависимости частот при повороте образца в установке. Соответствующие расчеты выполнены для дисковых образцов, предназначенных для акустических исследований в реакторе, при этом использовалась методика, описанная в § 1.6, наличие в образце трещины учитывалось введением в колеблющийся образец дополнительной границы (разреза), свободной от механических напряжений.

Подробный анализ, проведенный в [48], позволил получить общие выражения дли вычисления величины расщепления резонансного пика, соответствующего вырожденному значению собственных частот изгибных колебаний, в зависимости от длины, ориентации и местоположения сквозной трещины в диске.

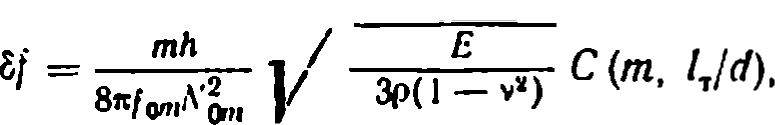

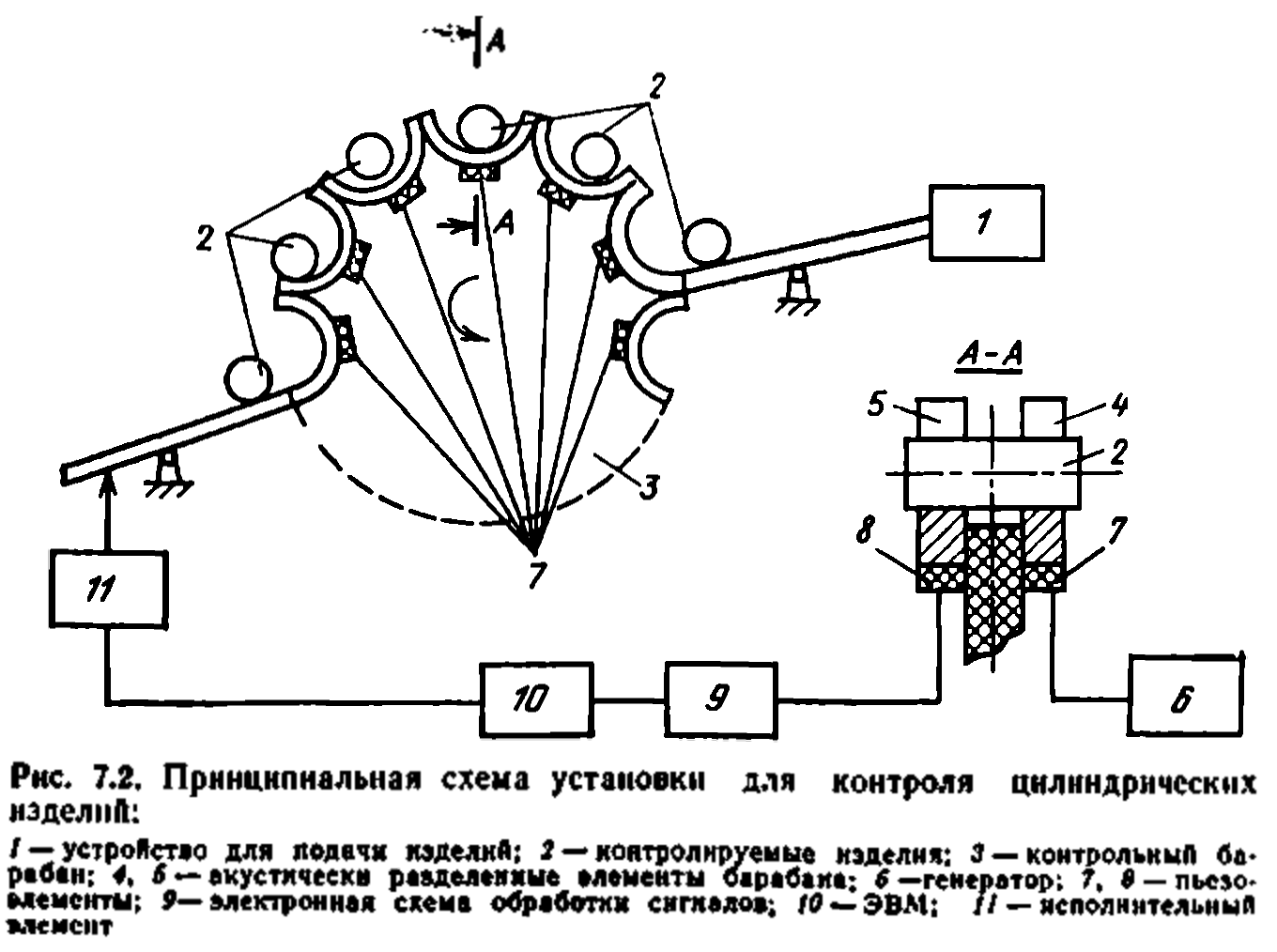

Приведем результаты, полученные для радиальной трещины (разреза), выходящей на контур диска. Изменение резонансных частот при изменении взаимной ориентации разреза н радиус-вектора точки возбуждения колебаний имеет синусоидальный характер (рис. 7.1). Число периодов изменения резонансных частот за полный оборот образца равно удвоенному числу узловых диаметров моды колебаний образца. Размах изменения частоты составляет

(7.1)

где 1Т — длина трещины; C(m, lT/d) — расчетная константа.

Рис. 7.1. Экспериментальная зависимость изменения одной из резонансных частот изгибных колебаний, соответствующих моде fa (0,3), от ориентации звукопровода, возбуждающего колебания, при наличии трещины

Экспериментальные данные для дисков из латуни с радиальным разрезом подтвердили результаты расчетов. Полученные зависимости соответствуют расчетным соотношениям» Наблюдалось предсказываемое раздвоение частот, их периодическая зависимость от угла ориентации разреза, причем размах изменения частоты от lт/d соответствовал расчетным значениям. Методика отбраковки включает определение угловой зависимости резонансных частот изгибных колебаний и последующий расчет длины трещины по формулам и графикам.

Трещина приводит к такому же изменению частот, что и дефекты в виде пор и включений, поэтому для ее идентификации можно использовать методику, описанную в [4]. Она основана на экспериментально установленном факте, что резонансные частоты некоторых образцов из керамических материалов при воздействии на них нестационарного теплового потока изменяются на величину, па несколько порядков большую по сравнению с обычно наблюдаемой. В дальнейшем было установлено, что подобное явление характерно для образцов, имеющих трещины.

Физическая сущность данного явления состоит в следующем. Резонансные колебания характеризуются вполне определенным распределением динамических механических напряжений в объекте контроля. Концентрация напряжении вблизи вершины трещины искажает это распределение и сдвигает резонансную частоту по сравнению с бездефектным объектом. Если подогреть объект, то в нем возникнет градиент температуры и, следовательно, поле термоупругих напряжений. У вершины трещины, где напряжения концентрируются, может произойти существенное изменение поля напряжений и даже обратимое подрастание трещин уже при слабом нагреве.

Распределение динамических напряжений при этом искажается по сравнению с первоначальным, что приводит к быстрому изменению резонансной частоты за время распространения тепловых возмущений внутри объекта (малые доли секунды для пластин рассматриваемых размеров). В бездефектных образцах изменение резонансных частот связано с прогревом объема объекта, и поэтому оно меньше и происходит сравнительно медленно. Указанное различие особенно заметно при локальном нагреве дефектного образца.

Описанное явление было использовано для дефектоскопии образцов керамических материалов и изделий [57]. Контролируемый образец закрепляли в установке, показанной на рис. 4.1, и в режиме резонансных колебаний облучали с помощью электрической лампы накаливания. При наличии радиальных трещин, длина которых превышала 1—2 мм, наблюдалось резкое изменение амплитуды колебаний, вызванное смещением резонансной частоты относительно частоты колебаний. Для определения местоположения скрытых трещин использовали нагреватель в виде V-образного отрезка нихромовой проволоки (нагреваемой пропусканием электрического тока), перемещаемый на расстояние 1—2 мм от образца параллельно его поверхности. Смещение резонансной частоты и соответствующее уменьшение амплитуды наиболее резко выражены, когда подогрев производится вблизи вершины трещины. Точность определения местоположения вершины трещины составляет при этом около 1 мм.

Развитие метода применительно к контролю таблеток керамического ядерного топлива рассмотрено в (46). Топливные таблетки твэлов ядерных реакторов представляют собой керамические цилиндры из диоксида урана с отношением высоты к диаметру, примерно равным единице. Технологический процесс их изготовления весьма сложен, что приводит к значительной неоднородности изделий и необходимости 100%-ного контроля качества продукции, который затруднителен в случае керамических изделий малых размеров, особенно при контроле больших партий, исчисляемых сотнями тысяч штук.

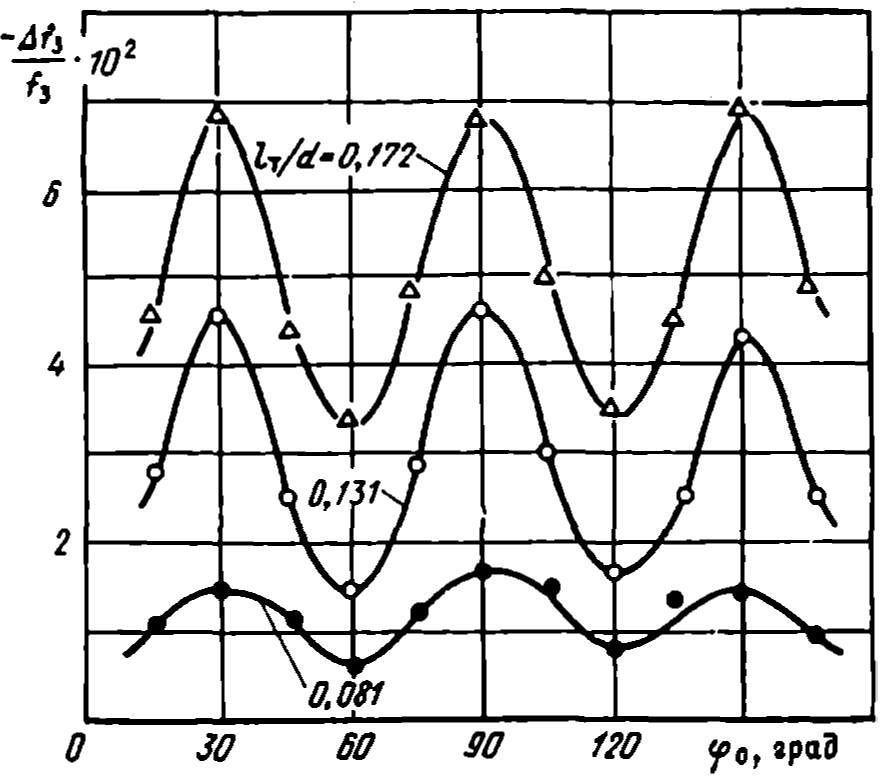

Принципиальная схема установки для технологического контроля цилиндрических изделий с отношением длины к диаметру около 1,5 приведена па рис. 7.2. Механическое устройство 1 подает образцы 2 на контрольный барабан 3. Последний состоит из акустически разделенных частей, одна из которых 4 служит для возбуждения колебаний в изделиях, другая 5 —для их регистрации. Резонансные колебания в таблетках возбуждаются с помощью пьезоэлементов 7, питаемых генератором 6. Колебания регистрируются пьезоэлементами 8, сигнал с которых поступает па электронную схему преобразования и обработки сигналов 9.

Барабан вращается, в результате чего контролируемое изделие последовательно опирается на разные точки своей поверхности, и ориентация его относительно линии возбуждения непрерывно изменяется. Значения резонансных частот изделия и данные о положении линии возбуждения колебаний вводятся в ЭВМ 10. Программа работы последней предусматривает сравнение частотных спектров контролируемых изделий с эталонными, выявление дополнительных резонансов контролируемых изделий, оценку размеров дефекта, выработку сигнала, управляющего исполнительным элементом 11 и случае превышения допустимых размеров дефекта.

Следует отмстить, что если в изделии имеется множество дефектов в виде микротрещин, ансамбля включений или микропор, равномерно распределенных по объему изделия, то раздвоение резонансных пиков можно не заметить. Но в этом случае резонансные частоты колебаний изделий значительно отличаются от соответствующих частот бездефектных образцов, что позволяет с успехом применить традиционный резонансный метод, основанный на измерении резонансных частот колебаний. Таким образом, метод контроля, основанный па выявлении дополнительных резонансных частот в дефектном образце, расширяет возможности резонансного метода и повышает эффективность контроля качества больших партий керамических изделий.

Для реализации описанных методик контроля разработан акустический спектроскоп, обеспечивающий автоматизацию измерений резонансных частот и передачу информации на ЭВМ [82].

При регистрации резонансных частот в диапазоне 40— 250 кГц, скорости изменения частоты 0,2—5 кГц/e разработанный прибор позволяет определять резонансные частоты с погрешностью, не превышающей 0,1%. Прибор надежно регистрирует резонансные пики, отстоящие друг от друга на 200 Гц и более. Благодаря наличию оперативного запоминающего устройства можно использовать его в качестве первичного преобразователя информации для ЭВМ, работающей в режиме обработки данных.