Рассмотрение эквивалентных схем показывает сложность анализа работы преобразователя, вследствие чего результаты теоретических расчетов следует проверять экспериментально» тем более что часть констант, необходимых для расчета, как правило, оказывается известной лишь приблизительно, а влияние некоторых конструкционных параметров — неучтенным. Определение констант и зависимостей, характеризующих эффективность преобразования электрической энергии в механическую и обратно, получило название градуировки (калибровки) преобразователей. Градуировка преобразователей — сложный, ответственный и трудоемкий процесс, при котором возможно появление трудно контролируемых погрешностей и ошибок.

Одна из основных задач градуировки преобразователей — определение его частотной характеристики, причем как амплитудно-частотной (АЧХ), так и фазочастотной (ФЧХ). При решении многих задач акустических измерений достаточно определить АЧХ и ограничиться измерением относительных изменений коэффициента преобразования при изменении частоты возбуждения. Такая градуировка получила название относительной.

Значительно сложнее абсолютная градуировка, при которой требуется определить абсолютные значения чувствительности преобразователя в широкой полосе частот. В некоторых случаях можно во всем интервале исследуемых частот провести относительную градуировку, осуществив абсолютную градуировку на одной частоте и рассчитав чувствительность на других частотах по результатам относительной градуировки. При этом, однако, возможно изменение характеристик взаимодействия преобразователя с объектом, на котором он установлен для градуировки, при изменении частоты возбуждения. Изменение объекта, места или способа закрепления преобразователя на нем могут существенно изменить характер реакции системы и привести к ошибкам. Поэтому наиболее корректны измерения, проводимые с преобразователем, установленным непосредственно на объекте исследования или адекватной ему модели.

Трудности градуировки обусловлены также тем. что преобразователь можно рассматривать как преобразователь любой из трех компонент силы (давления), смещения, скорости, ускорения. В общем случае трудно определить коэффициенты преобразования для этих величин и их компонент по отдельности, тем более, что их зависимость от частоты может быть различной. Например, колебательная скорость есть произведение смещения на циклическую частоту колебаний.

Дополнительной проблемой при абсолютной градуировке является создание источника калиброванных сигналов, пригодного для использования в достаточно широкой полосе частот.

Относительную градуировку преобразователя, работающего совместно с волноводом, можно провести, используя вспомогательный преобразователь, установленный на противоположном конце и имеющий размеры, много меньшие длины волны, соответствующей верхней частоте градуировки. Согласно динамическому принципу Сен-Венана распределение механических напряжений приемника нс зависит от их распределения у излучателя. При оговоренных размерах преобразователя излучатель можно считать задатчиком силы, а частотная зависимость напряжения на приемном преобразователе будет соответствовать относительной АЧХ приемника.

Нашли применение методы градуировки приемников, основанные на возбуждении источниками акустического шума — струей песка, абразива, газа. Эти методы не имеют строгого количественного обоснования, которое позволило бы считать их методами абсолютной градуировки. К их числу можно отнести и метод, основанный на возбуждении и регистрации акустического шума, возникающего при электрохимическом взаимодействии металла и электролита. Его достоинство—исключительная простота задатчика шума.

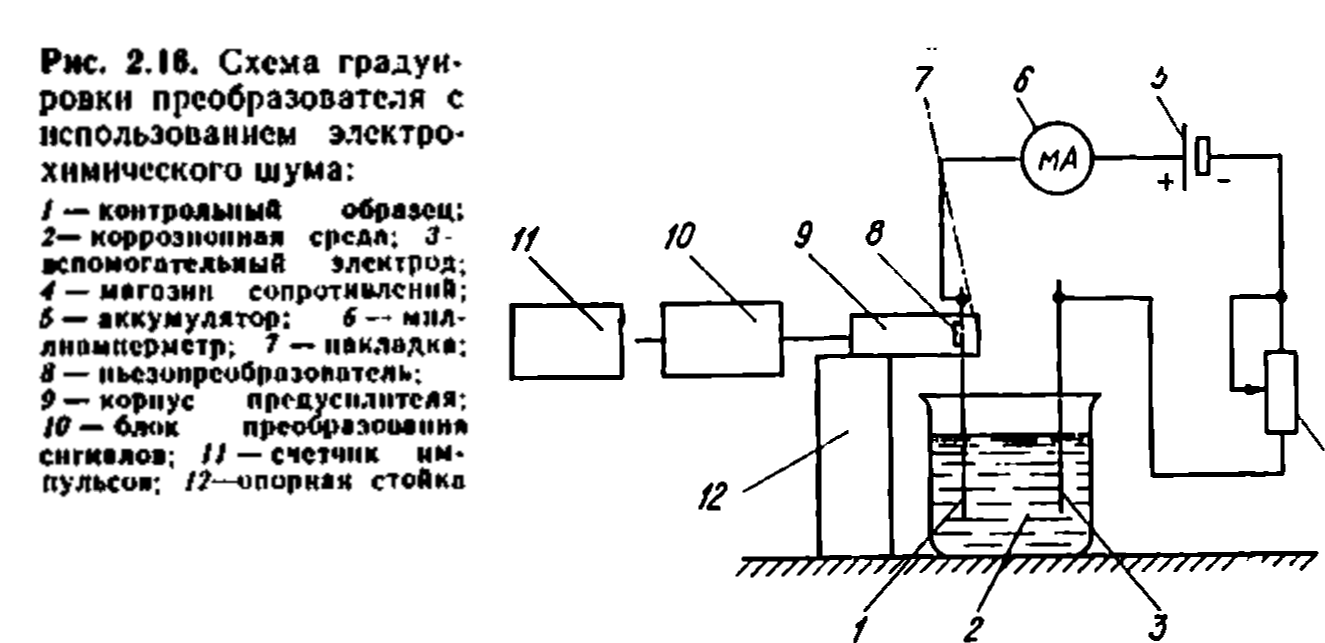

Преобразователь соединяют с образцом, имеющим известные свойства, погружают образец в электролит, пропускают ток заданной величины между образцом и вспомогательным электродом и градуировку осуществляют по акустическим шумам, сопровождающим прохождение тока через электролит и обусловленным, в основном, выделением газов на поверхности образца. В качестве примера можно привести градуировку преобразователя прибора для регистрации АЭ, установленного па образце из алюминия в виде тонкой узкой длинной полосы (300 X5X1 мм) по схеме рис. 2.16. Свободный конец образца погружали в электролит, которым служил раствор поваренной соли концентрацией 3—15%. Вспомогательным электродом являлась пластина из того же материала, что и образец. Сила тока через электролит составляла 100—400 мА, выбор силы тока обусловливался необходимой скоростью установления стационарного уровня шума, который достигался за 0,5—3 мин. После достижения стационарного режима поступали двояким образом.

- Определяли частотную зависимость уровня шума и задавали рабочую частоту прибора, соответствующую максимальной чувствительности приемника.

- При настроенном приборе изменением усиления добивались заданных значений параметров выходных сигналов (скорости счета и уровня).

С помощью такого метода можно поддерживать чувствительность прибора постоянной с погрешностью 2—4%.

Градуировка акустических приемников возможна также на основе использования акустического шума, порождаемого некоторым физическим процессом, являющимся, следствием потока независимых событий. Ими могут быть, например, последовательные удары песчинок о преобразователь или связанный с ним объект исследования, или звукопровод [35]. Уровень результирующего выходного шумового напряжения преобразователя [27J

(2.21)

где l0— механический импульс, передаваемый преобразователю при единичном ударе; v — средняя частота событий; Δf — эффективная частотная полоса пропускания системы; К—подлежащий определению коэффициент, характеризующий чувствительность системы и соответствующий электрическому напряжению в единичной полосе частот при передаче импульса l0=1 Н-с один раз в секунду, В/Н. Измеряя σ обычными методами, при известных I0 и ν можно определить коэффициент преобразования К. Формула (2.21) справедлива при v≥(3:5)Δf.

В соответствии с изложенным изучена возможность градуировки пьезоприемников с помощью потока акустических сигналов возникающих в результате взаимодействия с объектом струи песка, высыпаемого на поверхность объекта. Удары отдельных песчинок дают элементарные акустические сигналы, ноток которых при достаточном их количестве приводит к стационарному случайному процессу, уровень которого может быть измерен с помощью соответствующих приборов.

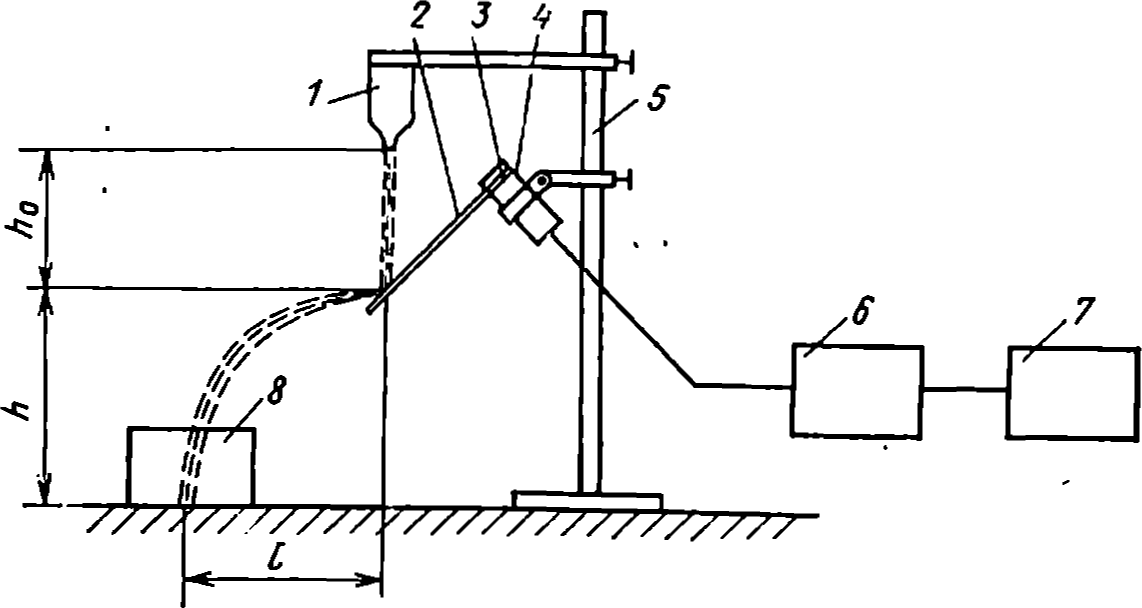

Рис. 2.17. Схема градуировки преобразователя с помощью высыпаемого на образец песка

Принцип градуировки поясняет рис. 2.17, на котором приведена схема, использованная при градуировке преобразователя, регистрирующего акустические сигналы с собственной частотой преобразователя. В качестве источника сигналов 1 использовали медицинские песочные часы, у которых удалей один из сосудов, чтобы песок мог свободно высыпаться на конец образца 2 в виде тонкой узкой и длинной пластины. Эта пластина у другого конца прижималась к преобразователю 3, закрепленному в корпусе 4 предусилителя. Корпус крепился к стойке лабораторного штатива 5. Сигналы предусилителя усиливались и фильтровались в блоке 6 для выделения составляющих, соответствующих резонансной частоте преобразователя. Среднеквадратическое значение (уровень) выходного напряжения измеряли с помощью милливольтметра переменного тока 7. Сборник 8 служит для сбора песка с целью его повторного использования.

При известных значениях коэффициента усиления блоков 4 и 6 пересчет уровня выходного напряжения, регистрируемого вольтметром 7, на уровень сигнала преобразователя не вызывает затруднений. Некоторые сложности могут возникнуть при определении ∆f, v и l0. Для нахождения Δf (что вообще говоря не является элементарной задачей при определении частотной характеристики системы, содержащей преобразователь), перестраивали фильтр и измеряли изменение σ в процессе высыпания песка. Частоту соударений v находили делением массы высыпанного песка за фиксированное время на среднюю массу одной частицы, вычисленную по предварительно измеренному под микроскопом среднему размеру песчинок и удельной массе диоксида кремния.

Проиллюстрируем применение методики на конкретном примере. Преобразователь на пьезокерамики ЦТС-19 диаметром 10 мм и толщиной 2 мм градуировался совместно с пластиной из алюминия длиной 250 мм, шириной 10 мм и толщиной 1 мм. Преобразователь прижимали через масляную прослойку на одном конце пластины к ее плоской поверхности. Средний эквивалентный диаметр песчинок из песочных часов составлял 0,115±0,070 мм (здесь и далее погрешности приводятся для 95%-ной доверительной вероятности). Распределение размеров близко к нормальному. Средняя масса песчинки составила m=2,lxl0-2 кг; объемный расход песка, определенный взвешиванием, 1,03 г/мин, что соответствует v=8200 част/с. Средний объем частицы равнялся 0,80-10-12 м и при наблюдавшемся рассеянии частиц по поверхности соударения площадью 5 и радиусом ~2,5 мм объемная плотность потока частиц в зоне соударения составляла n=v/vS, что при Н=5 см и соответственно от 1 м/с дает значение плотности —

5·106 м2. Отсюда следует, что вблизи поверхности частицами занято лишь около 4- 10-4 объема, т. е. движения отдельных частиц логично представить взаимно независимыми, на чем и основана формула (2.21).

Описанный метод удобен для сравнительных испытаний различных измерительных систем, а также эффективности и стабильности передачи акустических сигналов от объекта исследования к преобразователю. Например, установлено, что коэффициент передачи АЭ-сигналов пластине указанного вида от изделия в форме керамической втулки внешним диаметром 80 мм, высотой 60 мм и толщиной стенки 5 мм на частоте 220 кГц составляет 0,20-0,03, если контакт осуществляется простым прижимом пластины. Легко настраивается узкополосная измерительная система на частоту максимальной чувствительности преобразователя. Этот метод удобен и для применения в производственных условиях при использовании специально сконструированных устройств для создания потока песчинок или аналогичных мелких частиц. Как следует из приведенного, метод может служить для абсолютной градуировки.

В Национальном бюро стандартов США разработан метод абсолютной градуировки АЭ-преобразователей [131]. Для получении градуировочного сигнала использовали ступенчатый импульс напряжений, возникающий при раздавливании тонкостенного стеклянного капилляра внешним диаметром 0.15 мм, закрепленного на массивном блоке из алюминия. Капилляр раздавливали индентором (заостренным стержнем), нагружаемым с помощью винта. В определенный момент нагружения капилляр разрушался, и нагрузка на винт и на массивный блок скачкообразно (за время, меньшее 0,1 мкс) падала до нуля. Между индентором и нагружающим винтом закрепляли пьезоэлектрическую пластину, служившую для измерения скачка нагрузки, составляющего около 10 Н, для чего регистрировали заряд, возникавший на электродах пластины. Пластина предварительно градуировалась статическим методом (обычно этот метод заключается в том, что с пластины быстро снимают ранее установленный на нее груз и измеряют возникший на ее электродах заряд).

Колебания массивного блока, возникшие в результате раздавливания капилляра, с помощью емкостного преобраэователя трансформировали в электрический сигнал и рсгистрировали на экране электронного осциллографа. Зазор между пластинами емкостного преобразователя составлял около 4 мкм, что при поляризующем напряжении 250 В обеспечивало чувствительность около 6 мВ/A. Низшая антирезонансная частота преобразователя, обусловленная колебаниями воздуха в зазоре между его пластинами, составляла около 40 МГц, так что частотная характеристика преобразователя была постоянна в широком интервале частот.

Показано, что спектр колебаний, возникающих при разрушении, воспроизводится от эксперимента к эксперименту. Таким образом, основные параметры сигнала, имитирующего АЭ-импульс, известны. Установив вместо емкостного преобразователя градуируемый пьезопреобразователь, можно определить характеристики последнего. Влиянием преобразователя на колебания массивного блока можно пренебречь из-за большой массы последнего.

Перспективен метод абсолютной градуировки АЭ-преобразователей, основанный на использовании лазерной интерферометрии. Автор с сотрудниками [57] применили метод абсолютной градуировки преобразователей, которые использовались при исследовании АЭ, сопровождающей коррозию материалов под напряжением. Условия градуировки практически полностью соответствовали условиям последующих экспериментов, и попытки перенести полученные результаты на другие условия не делалось.

Градуируемый преобразователь устанавливался на одном конце пластинки из алюминия размером 100X10X1 мм, полностью идентичной исследуемым образцам. Пластинка приводилась в колебательное движение пьезоизлучателем, установленным на ее противоположном конце. Поскольку в последующих экспериментах регистрировали изгибные колебания образцов, при градуировке излучатель и приемник размещали на боковой поверхности пластинки. Амплитуда колебаний пластинки в зоне ожидаемого возникновения АЭ-сигналов измерялась с помощью лазерного интерферометра, созданного на базе оптического квантового генератора ОКГ-58. Полученные результаты затем сравнивались с АЧХ преобразователя, полученной с помощью спектрометра. Последний обеспечивает более высокую производительность измерений, чем лазерный интерферометр, по нс позволяет получить абсолютных значений чувствительности.

С использованием лазерной интерферометрии в (86) оценена предельная чувствительность пьезопреобразователя к АЭ-сигналам в твердом теле. Авторы исходили из оценки мощности шума на зажимах пьезопреобразователя, рассчитанной по теореме Найквиста. Проведенные оценки сопоставлялись с результатами намерений, выполненных с помощью лазерной интерферометрической установки. Для пьезопластинки из керамики ЦТС-19 диаметром 10 и толщиной 5 мм, установленной на стальном стержне диаметром 6 мм, среднеквадратическое напряжение теплового шума эквивалентно амплитуде смещения стержня около 10-6 А (10-16 м) при полосе частот, пропускаемых усилителем, 1 кГц. Измерения проведены на частотах радиального (180 кГц) и толщинного (380 кГц) резонансов пластинки. Это согласуется с оценкой амплитуды смещений, рассчитанной по теореме Найквиста (—0,6-10-6А). Предельная чувствительность по мощности составляла приблизительно 10-19 Вт при полосе пропускания 1 кГц и убывала обратно пропорционально ширине этой полосы.