5.2. ОПРЕДЕЛЕНИЕ ДЛИТЕЛЬНОЙ ТВЕРДОСТИ МАТЕРИАЛОВ ПОСРЕДСТВОМ ВОЗМУЩЕНИЯ КОЛЕБАНИЙ ИЗМЕРИТЕЛЬНОГО СТЕРЖНЯ

Акустический метод измерения длительной твердости по изменению резонансных частот пробного стержня, приводимого в контакт с образцом, может быть реализован с использованием различных типов колебаний стержня — продольных, изгибных, крутильных. Для оценки достоинств и недостатков каждого типа колебаний рассмотрим взаимосвязь измеряемых изменений резонансных частот стержня после приведения его в контакт с образцом и физических характеристик зоны контакта.

Граничное условие в зоне контакта определяется упругостью последнего, поэтому решение уравнения колебаний стержня должно находиться именно при таком граничном условии. Второе граничное условие обусловлено конструкцией измерительного устройства, а именно тем, насколько жестко стержень сочленен с другими элементами и какова масса этих элементов по отношению к массе стержня. Изменение резонансной частоты происходит из-за изменения характеристик упругого контакта, поэтому влияние второго граничного условия на характер основных закономерностей незначительно, хотя абсолютные значения частот от него зависят, во всяком случае для низших мод. Поэтому ограничимся анализом случая жесткого закрепления верхнего конца стержня в теле с большой массой. Применение подобной конструкции позволяет уменьшить влияние преобразователей на колебания стержня, так как они могут быть установлены в указанном теле. Если же они все-таки устанавливаются на стержне, то их влияние снижается вблизи узла колебаний.

Приведенные расчетные результаты отражают физическую сущность и основные закономерности изменения резонансной частоты при измерении твердости. В реальных установках проявляется влияние факторов, не учитываемых рассмотренной упрощенной моделью, основными из которых являются конечное значение массы тела, в которое заделывается стержень, упругость заделки, возмущение колебаний стержня пьезопреобразователем и индентором, в частности значительно влияние упругости заделки последнего в стержень. Поэтому, как показывает практика, должна проводиться проверка и градуировка измерительных систем на образцах с известными свойствами.

Установки для измерения твердости с помощью резонирующего стержня.

Отказ от измерения резонансных характеристик образца позволяет жестко закрепить его и уменьшить ограничения на выбор точек нанесения уколов на его поверхности. Следствием является возможность испытаний нескольких образцов без прерывания эксплуатации установки, что существенно повышает производительность внутриреакторных исследований. Например, установка (рис. 5.3), описанная в (116), рассчитана на эксплуатацию в вертикальном исследовательском канале реактора диаметром 52 мм при температуре образцов до 1000 оС. На установке могут быть смонтированы и загружены вместе с ней в реактор четыре образца. Опорой конструкции измерительного узла являются две трубки 2, по одной из которых пропущены провода термопар и нагревателя, а через другую производят откачку рабочего объема и его заполнение инертным газом. На трубках винтами закреплены обоймы 5 и 8. Через них проходит направляющая втулка 4, в которой эксцентрически закреплен измерительный стержень 3 диаметром 4 мм из молибдена. Точка закрепления совпадает с узлом колебаний стержня до соприкосновения его с образцом. При повороте втулки 4 стержень с заделанным в его нижний торец сапфировым индентором перемещается по окружности радиусом 20 мм. При каждом подъеме и опускании втулки с помощью электродвигателя 12 происходит ее поворот на 10о и соответствующее перемещение индентора, благодаря чему в течение одного цикла измерений можно получить 36 кривых длительной твердости. Образцы закрепляются на столике 1 в углублениях винтами, проходящими через боковую поверхность столика. Нагрев образцов осуществляется за счет нагрева столика, в котором имеются отверстия, через которые пропущены керамические втулки с заключенными в них спиралями танталовых нагревателей.

Установка рассчитана на эксплуатацию при плотности потока тепловых нейтронов па образцах до 1014 нейтр/(см2-с). Погрешность измерения твердости не превышает 5%, ее относительных изменений 3%. Образцы в форме круглых пластин (цилиндров) диаметром 12—15 и высотой 3—20 мм. Нагрузка на индентор 1.2 Н.

Для повышения безопасности исследования длительной твердости смешанных уран-плутониневых композиций как в лабораторных, так и при внутриреакторных условиях разработана установка [117], отличительной особенностью которой является ее полная герметичность (рис. 5.4). Измерительный узел установки сконструирован таким образом, что все органы управления находятся вне герметичной капсулы с образцами. Измерительный стержень-резонатор с сапфировым индентором закрепляется в торце одного из двух звукопроводов, вваренных в стенку капсулы 3. Исследуемые образцы (4 шт) 7 кренятся винтами 8 к держателю 9, перемещаемому с помощью соленоида 15 с сердечником 14. Для уменьшения трения использованы графитовые втулки 10 и 13. Поворотное устройство из шестерки 11 и направляющих пластин 12 обеспечивает перемещение индентора при его подгеме и последующем опускании. Температура измеряется герметичной термопарой 4, чехол которой припаян к стенке капсулы тугоплавким припоем. Температура задается изменением плотности делений в образцах при перемещении установки по высоте активной зоны. При лабораторных исследованиях образцы нагреваются с помощью нагревателя, охватывающего внешнюю поверхность капсулы. Откачку капсулы производят через трубку с выступом 16, которую после заполнения капсулы инертным газом заваривают.

Установка обеспечивает проведение измерений твердости с погрешностью не более 5% при температуре до 1400 К и плотности потока нейтронов до 5-1012 нейтр/(см2-с). При измерениях длительной твердости четырех образцов из диоксида урана в вертикальном исследовательском канале реактора при плотности потока 1-1013 нейтр/(см2-с) и температуре 1023— 1123 К были получены 22 кривые длительной твердости в течение 250 ч надежной эксплуатации установки. Дозиметрический контроль после перегрузки установки из канала в сухую сборку показал отсутствие загрязнений какала продуктами деления, что свидетельствует о сохранении герметичности установки в течение всего времени облучении.

Размеры образцов, используемых в установке: диаметр 10— 13 мм, высота 1—6 мм; нагрузка на индентор 14 Н; погрешности измерения абсолютных значений твердости 5%, относительных се изменений 3%, температуры 1%; масса установки 8 кг.

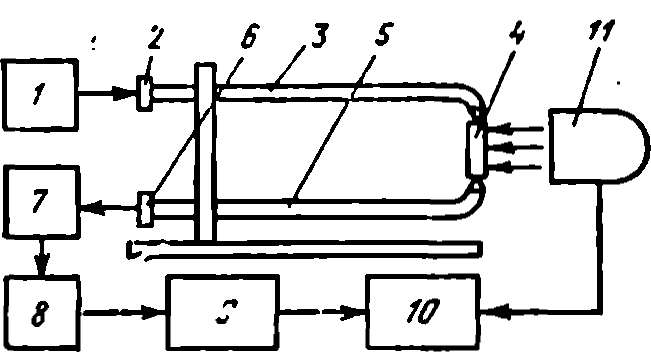

Рис. 5.11. Схема установки для определения теплофизических и физико-механических свойств материалов при температуре до 1000 К в атмосфере воздуха:

1— генератор; 2, 6— пьезопреобразователи; 3, 5— авукоороаоды; 4 — образец; 7 — усилитель; 8 — детектор; 9 — балансная схема; 10 — регистратор (запоминающий осциллограф); 11 — импульсная лампа

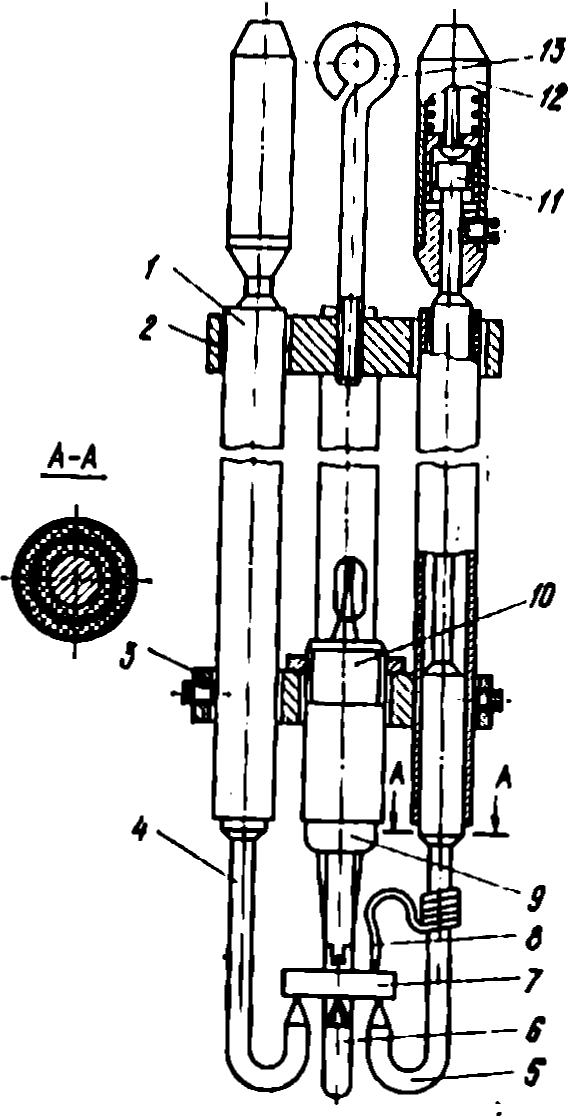

Рис. 5.12. Конструкция установки для внутриреакторных измерений теплофизических и физико-механических свойств материалов:

1 — труба: 2 — верхний фланец; 3 — нижний фланец; 4, 8 — звукопроводы; 4 — термопара; 7 — образец; 8 — пружина; 9 — подогреватель; 10— патрон нагревателя; 11 — пьезоэлемент; 12 —корпус пьезопреобразователя; 13 — крюк для подвески установки и канале реактора

Установки для исследований теплофизических и физикомеханических свойств материалов. Рассмотренные методики реализованы в ряде установок, которые наряду с теплоемкостью и температуропроводностью позволяют также измерить модуль упругости, коэффициент Пуассона и внутреннее трение. Принципиальные схемы измерений не отличаются существенно от рассмотренных; конструкции измерительных устройств различны и определены из условий эксплуатации установок.

Наиболее проста установка, описанная в [21] и позволяющая проводить измерения на воздухе при температуре до 1000 К. Она представляет собой комбинацию устройства для возбуждения и регистрации колебаний исследуемого образца, показанного на рис. 4.1, системы импульсного нагрева образца и регистрирующей системы (рис. 5.11). В качестве источника импульсного подогрева использована импульсная лампа типа ИФК-120, при срабатывании которой запускается ждущая развертка запоминающего осциллографа. При определении резонансных частот и внутреннего трения используют обычный осциллограф. Для измерений при повышенной температуре образец вместе с контактирующими с ним конками звукопроводов помещают в рабочий объем небольшой печи.

Измерения на образцах диаметром 10—40 мм из чистых металлов и материалов, рекомендованных для эталонных высокотемпературных теплофизических измерений, показали, что среднеквадратическое рассеяние результатов составляет 3—5% для теплоемкости, 6—13% для температуропроводности, 0,1— 1,2% для модуля упругости, 8—10% для внутреннего трения. Отклонение измеренных значений от рекомендованных составило от 0 до 8—10% для теплоемкости и до 10—12% для температуропроводности.

Для измерений теплофизических и физико-механических свойств электропроводных материалов при температуре до 2300 К в вакууме разработана установка, в которой нестационарный подогрев образца осуществляется посредством его электронной бомбардировки [61].

Для внутриреакторных измерений в вертикальном исследовательском канале с внутренним диаметром 52 мм создана установка, конструкция которой показана на рис. 5.12 [52]. Ее несущей частью служит каркас из трех труб, скрепленных в верхней и нижней частях фланцами. Внутри одной из труб пропущены провода электронагревателя и термопары, внутри двух других — звукопроводы из молибдена диаметром 3 мм. Они крепятся к фланцам с помощью многослойных звукоизоляторов из чередующихся цилиндрических слоев стали и резины. Образец диаметром 20 и толщиной 2—3 мм устанавливают на нижние изогнутые концы звукопроводов, вспомогательной опорой служит спай термопары. Боковое смещение образца устраняют поджимом его к опорам с помощью пружинящего элемента.

Температура образца определяется его саморазогревом под действием нейтронного и γ-излучение. Возмущающее тепловое воздействие создается нагревателем с вольфрамовой спиралью, в качестве которого использована лампа накаливания 8ВХ X 20 Вт с удаленным стеклянным баллоном. Установка размещается в канале, заполненном инертным газом (гелием).

Испытания установки в лабораторных условиях и в активной зоне реактора показали ее удовлетворительную работу при температуре до 700 К. Погрешности измерений температуропроводности на образцах делящихся материалов не превышают 10—12%, изменения первоначально измеренных значений под действием излучений фиксируются с погрешностью не более 3%. На установке вместе с температуропроводностью определялся модуль упругости с погрешностью 1,5%. Погрешность измерения относительных его изменений составляла 0,2%.