Предприятия цветной металлургии

В технологическом процессе многих предприятий цветной металлургии электрическая энергия имеет решающее значение — без нее не может быть осуществлено большинство производственных процессов и, кроме того, она стала прогрессирующим фактором усовершенствования методики получения готовой продукции цветных металлов.

Главнейшими предприятиями этой отрасли промышленности, энергетика которых нас особо должна интересовать, являются заводы по производству меди, цинка, алюминия и магния. В разрезе рассматриваемого вопроса остановимся ниже на каждом из них в отдельности.

Производство меди.

Для переработки руды и получения меди в большинстве случаев применяются два способа, а именно:

- пирометаллургический (огневой — сухой способ) и

- гидрометаллургический (метод электролиза водных растворов меди — мокрый способ).

Пирометаллургический способ получения меди является неэлектроемким, здесь основным энергоносителем является твердое или жидкое топливо, на долю которого падает 60—70% от общей потребности энергии. Электроэнергия при этом способе используется главным образом на рафинировку черновой меди. Удельный вес электроэнергии в общем энергобалансе производства составляет 25 — 30%, и расход ее на единицу (тонну) готовой продукции определяется в 2000—2500 кВтч, включая сюда потребности на механизацию процессов обогащения руды и получения черновой меди.

С точки зрения режима электроэнергопотребления представляет известный интерес этап рафинирования электролитическим методом.

Процесс рафинирования по этому методу допускает перерывы в подаче электроэнергии и остановку ванн. Однако, поскольку процесс не является электроемким (расход электроэнергии составляет всего около 15% от общей потребности энергии), производство рафинирования не может служить серьезным потребителем-регулятором кратковременного сезонного колебания мощности энергосистемы.

Наиболее электроемким является гидрометаллургический способ получения меди. Здесь расход электроэнергии на 1 т составляет 3500—4000 кВтч, из них около 80% идет непосредственно на технологические нужды, 15%—на моторную и осветительную нагрузку и 5% — на добычу руды. Удельный вес электроэнергии в общем энергобалансе составляет около 90%.

Данный способ переработки руды и получения меди основан на растворении медных концентратов и осаждении из них меди электрохимическим путем, т. е. путем электролиза водных растворов. В отношении возможности приспособления технологического процесса к переменному уровню энергоснабжения, по данным ряда литературных источников [67, 107 и др.], можно указать на следующее:

- Для технологического режима электролиза водных растворов кратковременные перерывы в энергоснабжении допустимы.

- Основное оборудование — электролизная ванна — при длительных перерывах в энергоподаче не подвергается разрушению.

- Длительность перерыва в подаче тока не влияет на технологический режим производства.

- Перерыв в энергоснабжении нежелателен в цехах, где происходит растворение медных концентратов, так как может иметь место сильное расстройство технологического процесса.

- Снижение уровня энергоснабжения приводит к росту удельного расхода электроэнергии.

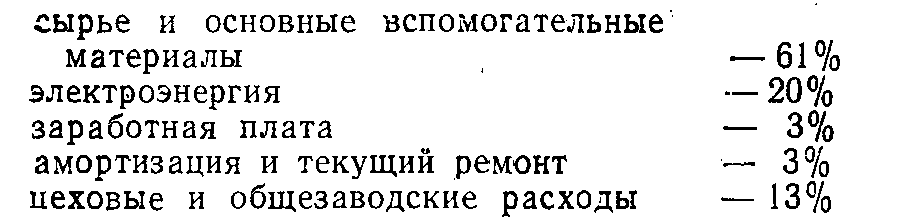

В отношении структуры себестоимости в литературе [67 и др.] приводятся следующие данные (по проекту одного из заводов):

Число часов использования максимума нагрузки составляет 6500 — 7500.

Производственные и энергоэкономические показатели имеют следующие значения:

Анализ режима энергопотребления и приведенных данных показывает, что производство меди по гидрометаллургическому способу принципиально допускает длительные (сезонные) перерывы в подаче электроэнергии, хотя это может привести к довольно серьезным экономическим последствиям, выражающимся в недоиспользовании сезонной рабочей силы, недовыработке продукции, недоиспользовании производственной мощности оборудования и т. п.

Производство цинка.

Здесь, так же как и при получении меди, обычно применяются два способа: пирометаллургический и гидрометаллургический.

В отношении усовершенствования технологии производства и получения качественного цинка наиболее перспективным является гидрометаллургический способ. Основные технологические процессы при этом способе сводятся к следующим:

- цинковый концентрат обжигается в специальных печах;

- полученные огарки после обжига выщелачивают разбавленным раствором серной кислоты, в результате чего цинк, кадмий и медь переходят в раствор;

- раствор очищается от посторонних примесей (железа, сурьмы и других, растворимых в серной кислоте) путем осаждения их соответствующими реагентами;

- из очищенного сернокислого раствора извлекается цинк путем осаждения в электролизной ванне.

Основными энергоносителями цинкового производства являются электроэнергия, топливо и пар, причем от общей потребности энергии приходится на долю первого около 80%, второго—15% и третьего — 5%. Потребность в топливе, которое расходуется на обжиг концентратов, сушку кокса и переплавку катодов, определяется в 0,2 — 0,3 т условного топлива на 1 т цинка. Электроэнергия идет на электролиз и на силовые и осветительные нужды. Потребность в электроэнергии (без добычи руды и ее обогащения) определяется в 3500—4000 кВтч (на 1 т цинка), из которых около 8% расходуется на освещение и силовые процессы.

Вторичным энергоресурсом этого производства является тепло отходящих газов обжиговых печей (1,25 мгкал на 1 т цинка), которое может быть использовано в сернокислотном производстве.

В отношении режима энергопотребления и возможности приспособления его к кратковременным (в порядке диспетчерского регулирования) и сезонным колебаниям уровня энергоснабжения в литературе [67] приводятся следующие сведения:

- в процессе выщелачивания перерыв подачи тока недопустим;

- перерывы тока в электролизном цехе возможны только после предварительного предупреждения, а в период отложения цинка перерывы вообще недопустимы, так как теряется весь металл;

- длительность перерыва в энергоснабжении не играет существенной роли, так как основной агрегат — электролизная ванна при этом не подвергается разрушению;

- весь технологический процесс получения готовой продукции (цинка) представляет единый комплекс. Нежелательны длительные перерывы между последовательно связанными циклами, поэтому несоблюдение нормального режима в одном производственном процессе вызовет известное расстройство в работе всех звеньев комплекса;

- сезонный режим электролизного производства значительно ухудшает его экономические показатели, что обусловлено следующими обстоятельствами:

а) капиталовложения в производственную базу превышают капитальные затраты на энергетическую мощность, необходимую для выпуска определенного количества цинка;

- повышение эксплуатационных издержек производства при. сезонной его работе не компенсируется удешевлением электроэнергии;

в) имеет место большое недоиспользование сезонной рабочей силы;

г) ухудшаются условия хранения растворов и др.

Годовое число часов использования максимума нагрузки составляет 7000 — 7500.

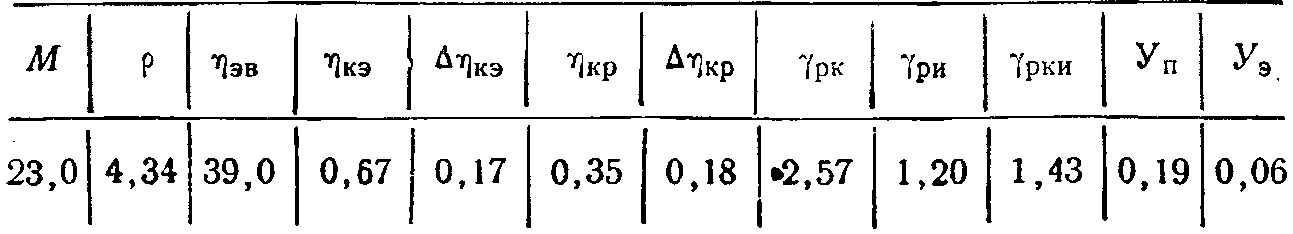

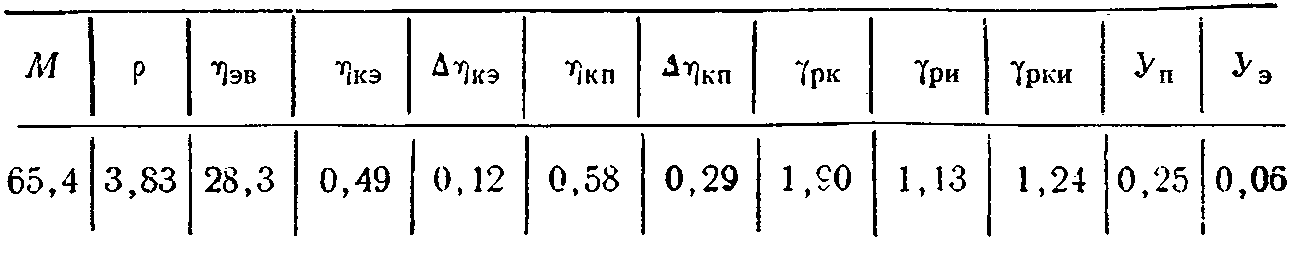

В отношении структуры себестоимости продукции имеются следующие данные:

При этой структуре себестоимости и принятых исходных данных производственно-экономические показатели имеют следующие значения:

Как видно, производство цинка при гидрометаллургическом способе, при необходимости, допускает известное регулирование режима энергопотребления по сезонам года.