Электросталелитейное производство высококачественных сталей осуществляется в электрических печах, подразделяемых обычно на два типа: дуговые и индукционные.

Металлургический процесс здесь делится на два этапа — выплавку и рафинировку. Наибольшее количество электроэнергии расходуется в период выплавки, когда требуется поддержать высокое напряжение до 200—250 в вместо 90—120 в в период рафинировки.

Удельный расход электроэнергии на плавку примерно составляет: на углеродистую сталь 600 кВтч, а на легированные 1000 кВтч на 1 т готовой продукции. Для рафинировки жидкой стали расход электроэнергии составляет 250—300 кВтч.

Из общего количества расходуемой электроэнергии 8—10% идет на силовые нагрузки и осветительные нужды, а все остальное — на технологические процессы.

Годовое число часов использования максимума нагрузки составляет 7400—7500.

С точки зрения режима энергопотребления, сталелитейное производство относится к разряду предприятий, допускающих в довольно значительных диапазонах как кратковременное, так и сезонное колебание уровня энергоснабжения. Этому способствуют, по заключению Кульницкого [67], следующие его технологические особенности:

- Различные сорта стали требуют разного количества электроэнергии; следовательно, в зависимости от уровня энергоснабжения может быть организована выплавка соответствующего ассортимента стали, т. е. переключение производства с одних видов стали на другие, что, разумеется, несколько уменьшит общую производительность завода.

- Количество потребляемой электроэнергии резко колеблется по технологическим стадиям (периодам), так, например, в период плавления оно значительно больше, чем в период рафинирования (восстановления). Это обстоятельство позволяет выравнивать нагрузку путем построения графиков работы печей таким образом, чтобы энергоемкие периоды на разных печах во времени не совпадали или были приурочены неэнергоемкие стадии производства к периоду сниженного уровня энергоснабжения по диспетчерскому графику.

- Крупные печи (12—18 ква) при рациональном режиме эксплуатации могут работать с перерывами и при этом удельный расход электроэнергии заметно не увеличивается, следовательно, они с успехом могут быть приспособлены к диспетчерскому регулированию энергоснабжения.

- Индукционные печи могут быть лучшим регулятором суточных колебаний электрических мощностей.

Что касается возможности и целесообразности использования электросталелитейного производства для регулирования сезонного колебания мощности энергосистемы, то на него могут быть распространены все выводы, сделанные по отношению к заводам ферросплавов. Разумеется, при этом неизбежны известные ущербы, размеры которых в этом случае заметно больше, чем при ферросплавном производстве, так как электросталелитейное производство является менее энергоемким.

Если сталелитейное производство входит в состав металлургического комбината, как его органический составной элемент, то оно не допускает никакого регулирования (краткосрочного и сезонного), т. к. последнее приведет к сильному нарушению технологии всего металлургического комплекса.

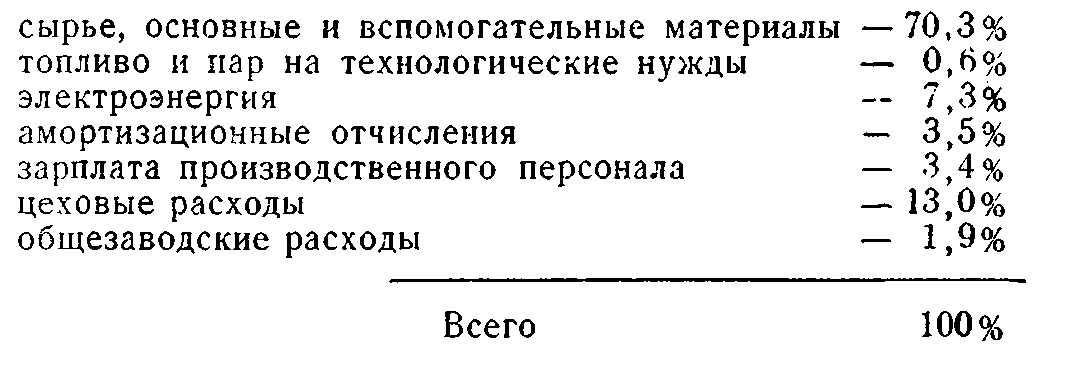

Нарушение нормального режима энергоснабжения за пределами технологической регулируемости приводит к значительному снижению производительности завода, т. е. материальному ущербу и удорожанию производственной себестоимости продукции. Себестоимость готовой продукции зависит от марок стали и метода их получения и колеблется в довольно широких пределах. По данным одного из электросталелитейных заводов, соотношение отдельных видов затрат в себестоимости продукции представляется в следующем виде:

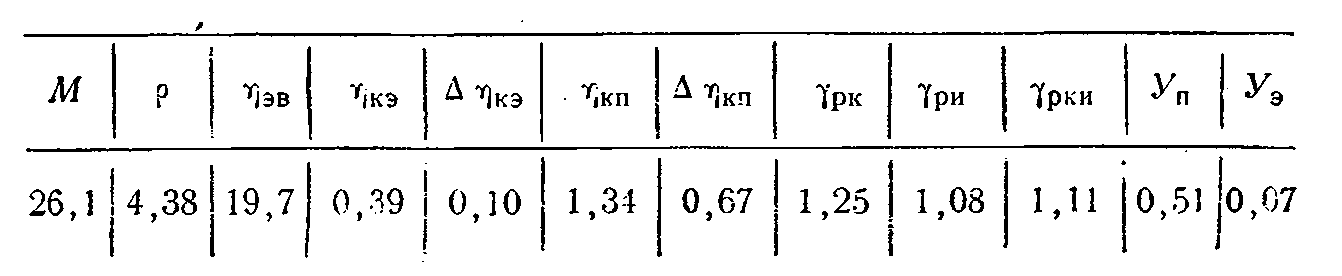

Удельный расход электроэнергии на 1000 руб. продукции здесь составляет в среднем 515 кВтч, а число часов использования максимума нагрузки — 6000. При этих исходных данных предприятия характеризуются следующими значениями производственно-энергоэкономических показателей: