Черная металлургия является одной из основных отраслей металлургической промышленности. В ее состав входит производство чугуна, стали, проката и кокса. Коксовое производство может быть организовано территориально отдельно, но с точки зрения рационализации энергетического хозяйства целесообразно, чтобы оно находилось на одной площади с остальными заводами. Это диктуется тем обстоятельством, что при производстве кокса выделяется огромное количество высоко- и среднетемпературного тепла (до 3 мгкал с тонны кокса) с газами, коксом, смолой и паром, которые могут и должны быть использованы для остальных заводов черной металлургии в качестве энергоносителя.

В практике металлургической промышленности иногда производство стали и проката организуется в другом месте, обычно при машиностроительных заводах. С точки зрения рациональной организации энергетического хозяйства это также нецелесообразно. Дело в том, что коксовое и доменное производство имеют избыточные вторичные энергоресурсы, которые могут и должны быть использованы в производствах стали и проката. Таким образом, энергетика является одним из существенных факторов, стимулирующих комбинирование предприятий металлургической промышленности.

Заводы черной металлургии имеют следующие характерные режимы энергопотребления.

Коксовое производство.

Коксовое производство с энергетической точки зрения имеет в основном два вида операций, а именно:

- расщепление угля под действием высокой температуры без доступа воздуха и

- отсеивание и транспортировка.

Основной расход энергии идет на расщепление (высокотемпературные процессы). Энергоносителем здесь обычно является либо коксовый, либо доменный газ. Расход тепла высокого потенциала на одну тонну готовой продукции кокса составляет 0,1—0,3 т условного топлива.

Собственно электрическая энергия расходуется для силовых установок и на осветительные нужды, и удельный расход ее в среднем составляет порядка 7—10 кВтч на тонну кокса. Число часов использования максимума нагрузки составляет около 6000.

Вторичные энергоресурсы коксового производства значительны: на 1 т готовой продукции приходится в общей сложности 2,0— 2,5 мгкал, что составляет 20—25% подводимого к печи тепла.

Неотъемлемую часть коксового производства составляет химический завод, организуемый при нем для улавливания и использования побочных химпродуктов. Основным энергоносителем для него является пар низкого потенциала, расход которого на 1 т кокса составляет 250—300 кг. Электроэнергия здесь, на химическом заводе, используется на то же, что и в коксовом производстве, расход ее составляет около 8—10 кВтч в переводе на 1 т кокса, при числе часов использования максимума нагрузки 6000—7500.

Как видно, коксохимическая промышленность в целом электроэнергию расходует в очень небольших размерах, удельный вес ее в общем энергобалансе составляет всего лишь около 2 — 3%.

Ограничение уровня энергопотребления не оказывает отрицательного влияния на ход технологического процесса, но обычно приводит к заметному снижению производительности предприятия. В частности, оно вызовет сокращение поступления кокса в доменный цех, недодачу коксового газа для отопления мартеновских и прокатных печей, задержку в подаче шихтовых материалов и др. Все это в конечном счете может привести, если нет соответствующих резервов, к нарушению технологического цикла и даже вызвать остановку отдельных звеньев единого производственного процесса, а следовательно, приведет к снижению объема выпускаемой продукции, т. е. к серьезным ущербам.

Доменное производство.

Доменное производство является центральным звеном черной металлургии. Энергия здесь расходуется, главным образом, на высокотемпературные процессы (плавление и восстановление), где в основном используется тепло от сгорания кокса и тепло, вносимое согретым воздухом, расход которого на 1 т чугуна составляет около 3 мгкал.

Электрическая энергия используется для работы подъемнотранспортных механизмов, освещения, газоочистки и на дутье. Для этих целей расход ее составляет около 120—150 кВтч на 1 т чугуна, при числе часов использования максимума нагрузки 7000.

Вторичным энергоресурсом доменного производства является доменный газ, выход которого на 1 т чугуна составляет около 4000 м3 при теплотворной способности 800—1000 кал/м3.

Доменное производство работает непрерывно, оно, как и коксовое. не может служить производством, при помощи которого можно было бы регулировать график нагрузки в маловодные периоды. Это объясняется тем, что ограничение проектного уровня энергопотребления совершенно недопустимо в периоды, когда происходит подъем шихты, выпуск и отвозка шлака и чугуна, подача воздуха и воды для охлаждения, так как задержка этих операций приведет к серьезному расстройству технологического процесса по единому производственному циклу. В добавок ко всему этому основные процессы происходят при высоких температурах, и само доменное производство является малоэлектроемким. Таким образом, перерыв в подаче электроэнергии или снижение уровня энергоснабжения приведет к крупным материальным ущербам.

Производство стали.

Процессы получения стали из чугуна состоят в основном в плавлении чугуна и выжигании углерода. С этой целью переплавка чугуна обычно проводится в конверторах, мартеновских и электрических печах. В настоящее время наиболее распространенным способом получения стали является мартеновский, при котором плавка чугуна происходит в отражательных печах. Основное количество энергии расходуется на эти высокотемпературные процессы.

Для производства стали используется тепло, полученное при расплаве чугуна и экзотермических процессах, за счет которых получается около 0,5—0,6 мгкал и, кроме того, в результате применения регенераторов может иметь место экономия тепла в пределах 50% от всего его количества, участвующего в процессе.

Расход тепла высокого потенциала на 1 т стали определяется в среднем в 0,2 т условного топлива. Собственно электрическая: энергия расходуется на транспортно-подъемные механизмы, на дутье при трубовоздуходувках и на освещение. Расход электроэнергии на все эти потребности составляет в среднем около 10— 15 кВтч/т, при числе часов использования максимума нагрузки 6000.

В сталелитейном производстве, так же как в коксовом и доменном, перерыв в подаче электроэнергии или уменьшение уровня энергоснабжения приводит к серьезным производственным неполадкам и уменьшению планового объема выпускаемой продукции.

По данным одного из металлургических заводов, в мартеновском цехе структура себестоимости продукции характеризуется следующими цифрами:

сырье, основные и вспомогательные материалы — 67,3%

топливо и пар на технологические нужды — П,4%

электроэнергия — 0,3%

зарплата производственным рабочим — 2,2%

амортизационные расходы — 4,6%

цеховые расходы — 12,2%

общезаводские расходы — 2,0%

Всего 100%

Удельный расход электроэнергии на 1000 руб. продукции составляет 17 кВтч, а число часов использования максимума нагрузки — 7000.

При этих исходных данных и при норме амортизационных отчислений α=0,05 получаются следующие показатели энергоэкономики производства, регулируемости режима его энергопотребления и удельного ущерба при недодаче им электроэнергии.

- потребное количество рабочей силы на единицу (1000 руб.) продукции М = 16,9 ч-час на 1000 руб. продукция.

- размер накладных расходов р = 65,5%;

- энерговооруженность труда ηэв = 1,0 кВтч/ч-час;

- полная капиталовооруженность труда производственных рабочих по энергетической базе ηκэ = 0,02 руб/ч-час;

- то же, дополнительная Δηкэ=0,005 руб/ч-час;

- полная капиталовооруженность труда по производственной базе ηκп = 2,72 руб/ч-час;

- то же, дополнительная Δηκп = 1,36 руб/ч-час;

- размер народнохозяйственного ущерба у потребителя уп = 16,20 руб/кВтч;

- то же, по энергосистеме Уэ=0,07 руб/кВтч;

- коэффициент регулируемости режима энергопотребления

γрк = 1,01; γри =1,00; γрки — 1,00.

Эти показатели подтверждают сказанное выше относительно того, что мартеновское производство не поддается переводу на принудительный график энергоснабжения.

Прокатное производство.

Прокатное производство является завершающим звеном в металлургическом комбинате.

Тепло высокого потенциала здесь расходуется в нагревательных колодцах и прокатных печах. Основным энергоносителем его служат доменные и коксовые газы. Расход этого вида энергии в среднем составляет на 1 т проката в переводе на условное топливо 0,1 — 0,2 т.

Из всех операций черной металлургии прокатное производство является наиболее электроемким. Здесь электроэнергия расходуется главным образом также на силовые процессы и транспортноподъемные механизмы. Общий расход электроэнергии на эти процессы определяется в 100— 120 кВтч на тонну. Число часов использования максимума нагрузки колеблется в пределах 5000 — 6000.

Снижение уровня энергопотребления в прокатном производстве может вызвать задержку в подаче слитков и уменьшение скорости проката, т. е. снижение производительности завода и дополнительный расход топлива на нагрев слитков. Внезапные остановки могут привести к браку продукции и порче прокатных валков. Ограничение уровня энергоснабжения на длительный срок, разумеется, приведет к остановке отдельных станов, т. е. к уменьшению объема выпускаемой продукции, простою рабочей силы и оборудования, неполному использованию коксового и доменного газа и необходимости организации дополнительных складов для слитков и блюмсов.

Все это позволяет сделать вывод, что прокатное производство также не поддается переводу на принудительный режим энергоснабжения.

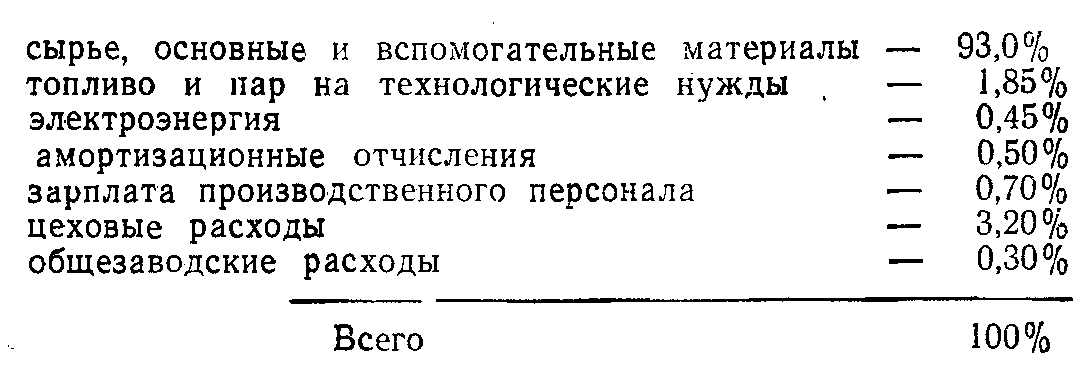

По данным одного из металлургических заводов Союза, прокатный цех (крупный прокат) имеет следующую структуру себестоимости продукции:

Удельный расход электроэнергии на 1000 руб. продукции — 23 кВтч, число часов использования максимума нагрузки — 5600,

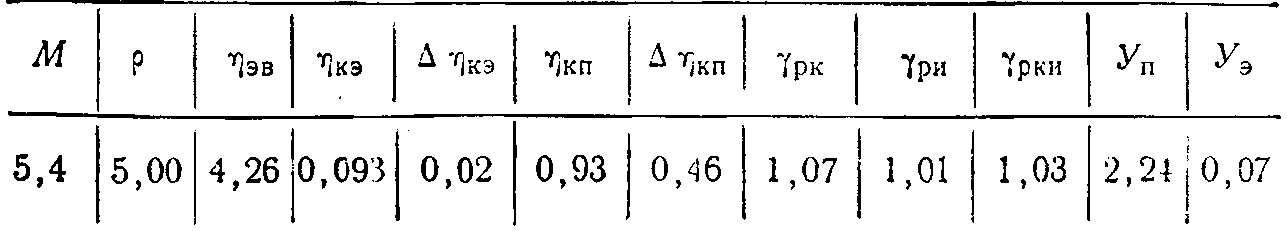

При этих исходных данных, а также при норме амортизационных отчислений, равной 5%, расчеты дают следующие значения энергоэкономики и режима энергопотребления:

Значения этих коэффициентов лишний раз подтверждают сказанное относительно невозможности в экономическом отношении перерыва в подаче электроэнергии в прокатном производстве.