Глава IV

ПУСК ХОЛОДНОГО БЛОКА

§ 11. Растопка первого корпуса парогенератора

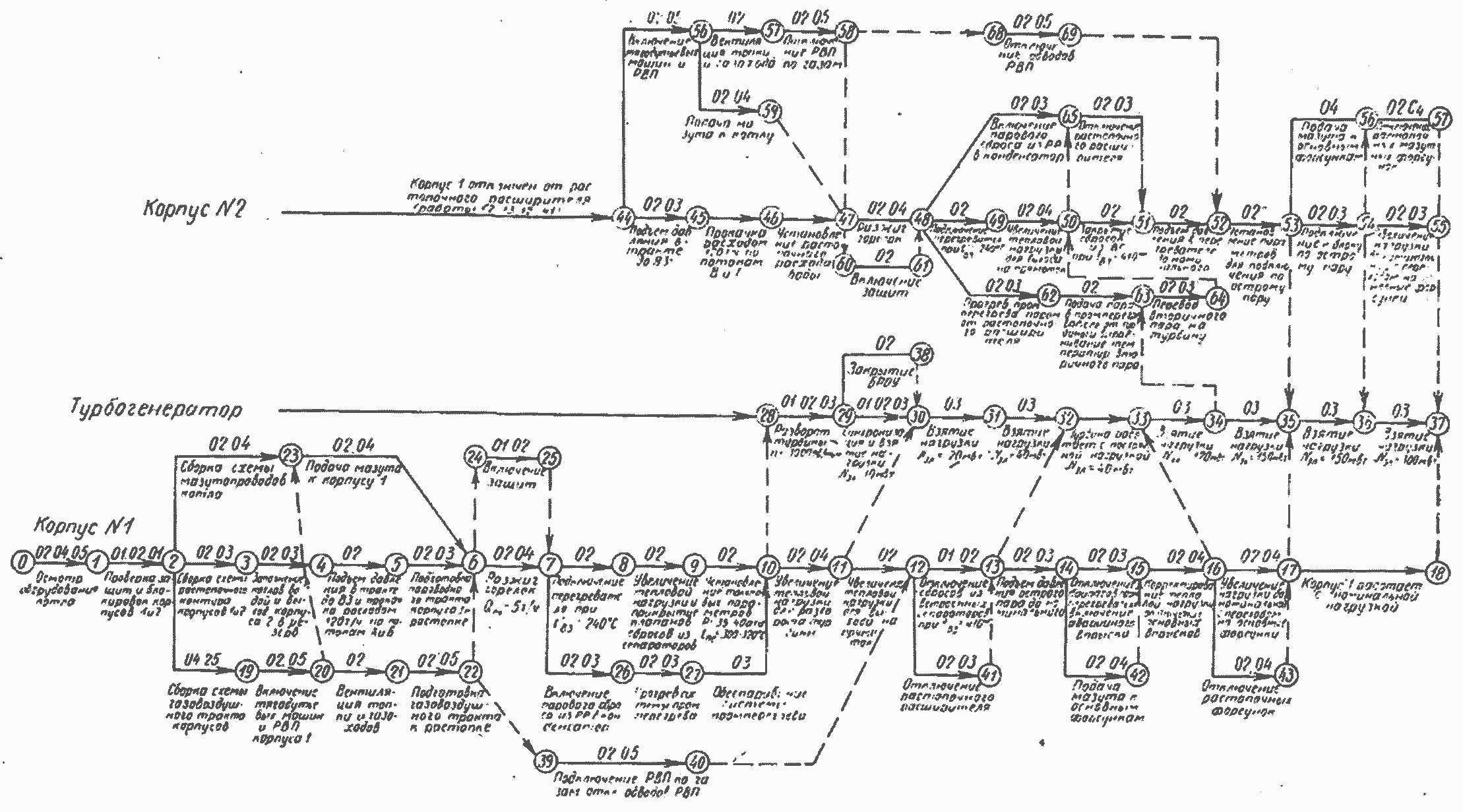

Пуск из холодного состояния рассмотрим на примере дубль-блока 300 МВт, с парогенератором типа ТГМП-114, пусковая схема которого представлена на рис. 2. Сетевой график пуска, заимствованный из [2], приведен на рис. 21. Предпусковые операции отмечены на сетевом графике позициями: 0—6, 2—19—22 и 2—23—6.

Приступая к розжигу пусковых горелок, предварительно нужно подать воду для охлаждения течек и разбрасывателей дробеочистки и поставить под давление линии пожаротушения РВП. Затем по показаниям растопочных расходомеров устанавливают стартовый расход питательной воды по потокам А и Б корпуса. Он составляет обычно 13—15% номинальной производительности парогенератора (у рассматриваемого котла — 65 т/ч на поток, при температуре 104°С). Поддерживая устойчивый расход питательной воды и давление перед В3 250 кгс/см2, поочередно разжигают половину общего числа растопочных форсунок (работа 6—7, рис. 21). Для более равномерного распределения факела по объему топочной камеры включают форсунки Ф1, Ф3 и Ф5 либо Ф2, Ф4 и Ф6 (см. рис. 16). Стартовый расход топлива составляет 13—15% номинального (у парогенератора ТГМП-114 5 т/ч; давление перед форсунками 18—20 кгс/см2). При розжиге форсунок нужно закрыть вентили на сливном мазутопроводе корпуса и включить защиты (работа 24—25). Перед переводом переключателя в положение «Включено» следует убедиться в отсутствии аварийного сигнала срабатывания защит, выведенных на ключ.

Рис. 21. Сетевой график пуска блока 300 МВт.

С момента растопки требуется вести наблюдение за режимными показателями работы корпуса. При отключенных перегревательных поверхностях [клапаны ОП-02 (а и б), см. рис. 2, закрыты] температура продуктов горения в поворотной камере не должна превышать 500° С, а перед дымососом (при байпасированном РВП) не более 100° С. Необходимо контролировать качество питательной и сбрасываемой воды.

Напомним, что в собранной схеме клапаны и задвижки па линиях отвода пара из встроенных сепараторов и растопочного расширителя закрыты. Таким образом, пар, выделяющий при дросселировании сбрасываемой перед ВЗ воды, накапливается в этих емкостях. При расходе мазута в 5 т/ч и температуре продуктов горения в поворотной камере, равной 500° С, количество тепла, передаваемого в топке, составляет (32-35) · 105 ккал/ч, а отнесенное к расходу воды — 240—270 ккал/кг. Разумеется, далеко не все это тепло передается прокачиваемой воде; значительная его часть расходуется на прогрев металла и обмуровки. Однако температура воды перед ВЗ растет довольно интенсивно, а вместе с ней нарастает количество пара и повышается давление в сепараторах и растопочном расширителе.

Когда давление в растопочном расширителе достигает 2—3 кгс/см2, прогревают в течение 10 минут сбросной паропровод в конденсатор, открыв задвижку и плавно приоткрывая клапан СП-02 (работа 7—26). Когда температура воды перед ВЗ достигает 180° С, приступают к прогреву системы промперегрева и ЦВД турбины (работа 26—27). Заметим, что при этой температуре перед дросселем и давлении в растопочном расширителе 3 кгс/см2 масса образующегося пара составляет ~8% количества дросселируемой воды; следовательно, при расходе питательной воды 130 т/ч выделяется — 10 т/ч пара. Для поступления· пара из расширителя в «холодную» линию промперегрева и в ЦВД турбины открывают задвижку РП-03/1. Затем закрывают клапан СП-02 на линии отвода пара в конденсатор, следя при этом за давлением и уровнем воды в расширителе, и включают регулятор уровня.

Прогрев ЦВД ведут при полностью открытых регулирующих и стопорных клапанах. Таким образом, одновременно с ротором и корпусом прогреваются стопорные и регулирующие клапаны и перепускные трубы.

Из «холодной» линии промперегрева пар проходит через вторичный перегреватель, где его температура возрастает, затем поступает в «горячие» линии промперегрева. Часть пара прогревает открытые при сборке схемы задвижки ГП-02 (а и б), а также открытые стопорные клапаны, перепускные трубы и корпусы регулирующих клапанов ЦСД. Регулирующие клапаны ЦСД, естественно, закрыты. Отводится основная масса греющего пара через сбросной паропровод и задвижки СП-0Ц1 в конденсатор.

В ходе прогрева растет температура воды перед ВЗ и давление ( а следовательно, и температура) пара в растопочном расширителе. Регулируется прогрев трубопроводов и ЦВД, турбины подъемом давления греющего пара др 10 — 15 кгс/см2. Температура металла ЦВД доводится до 170— 200° С, пароприемных узлов ЦСД — до 150—170° С. Управляют давлением пара, изменяя величину открытия сбросной задвижки СП-01/1.

Во избежание перегрева пароприемного устройства конденсатора температура сбрасываемого пара не должна превышать 180° С. Соблюдается это требование с помощью впрыска, расположенного па сбросном паропроводе перед конденсатором.

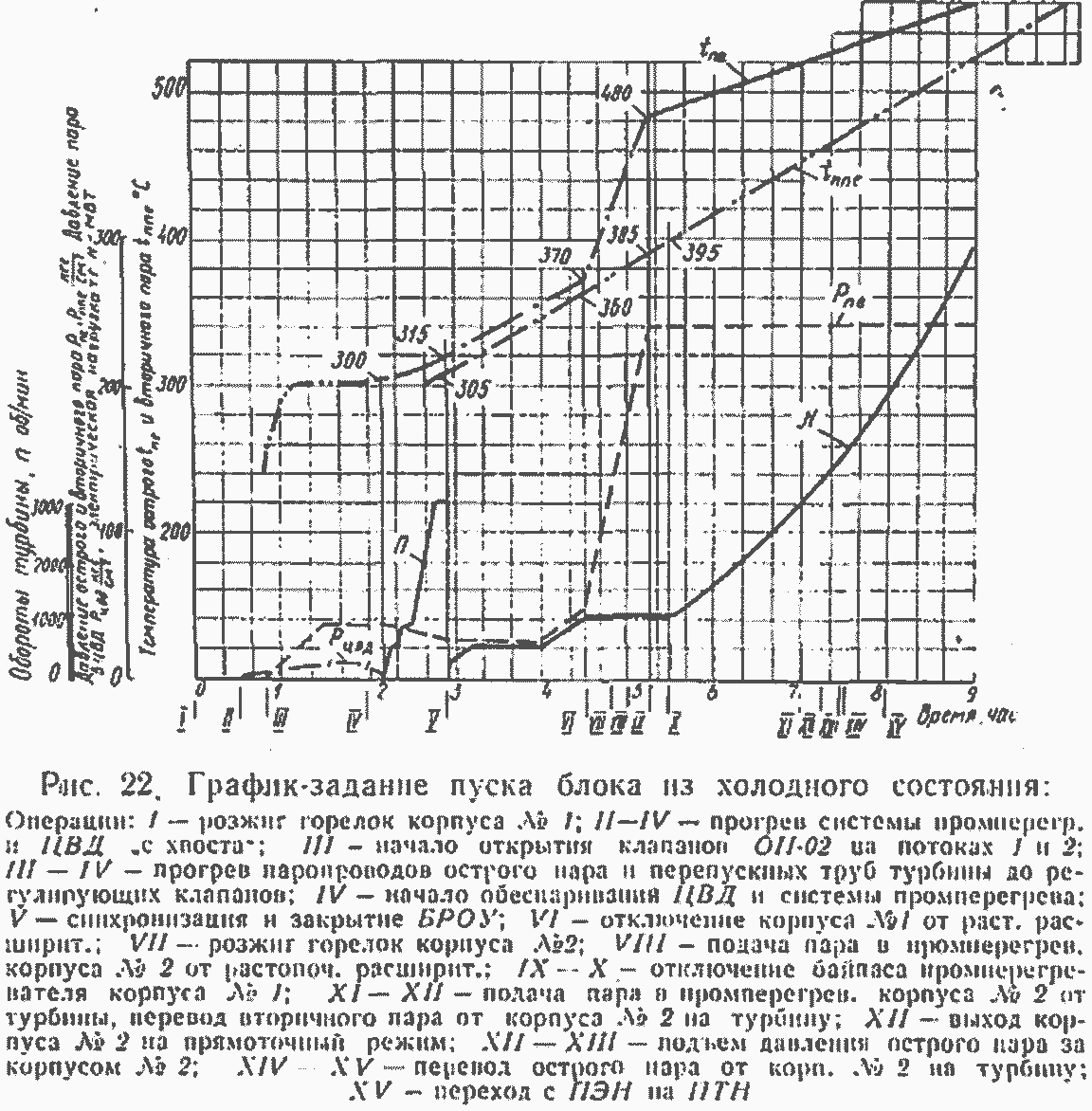

При расходах мазута в 5 т/ч и питательной воды 130 т/ч можно приступить к прогреву системы промперегрева и ЦВД примерно через 30 мин после розжига форсунок. Распределение во времени пусковых операций и ход изменения характерных режимных параметров указаны в графике-задании пуска блока, приведенном на рис. 22. Как видно из графика, подъем давления греющего пара в ЦВД длится около часа. Чтобы в растопочном расширителе получить пар давлением 10—15 кгс/см2, температура воды перед ВЗ должна быть не ниже 200—220° С. Когда температура перед ВЗ достигает 240"С, начинают подачу пара из встроенных сепараторов в тракт первичного перегрева корпуса и в паропроводы свежего пара (работа 7—8, см. рис. 21). Для этого приоткрывают клапаны 011-02, вначале немного (на 5—7%), чтобы избежать выброса влаги из сепаратора и интенсивного охлаждения разогретого металла ширм и конвективного перегревателя, а затем при повышении температуры перед ВЗ до 250° С клапаны открывают полностью, ступенями, на протяжении ~10 мин. Начинают подвод пара к поверхностям, расположенным за ВЗ, примерно, через 50 мни после растопки корпуса (рис. 22). Так как при сборке схемы открывают БРОУ и через нее сбрасывают значительную часть пара, поступающего в паропровод высокого давления, то следует включить впрыск в БРОУ и с его помощью не допускать повышения температуры сбрасываемого пара сверх 180°С.

Установив проток пара через перегревательную часть тракта, можно (после полного открытия клапанов ОП-О2) поднять тепловую нагрузку корпуса (работа 8—9), увеличив расход мазута до 7—7,5 т/ч путем повышения давления перед форсунками примерно до — 40 кгс/см2. После стабилизации расхода топлива для лучшего заполнения факелом топочной камеры зажигают две не работавшие угловые растопочные форсунки (см. рис. 16) и выключают среднюю. При четырех работающих форсунках снижают давление мазута до прежнего уровня (~20 кгс/см2), сохраняя вновь установленный расход топлива.

Возросшее тепловыделение в топке позволяет довести давление и температуру пара, выдаваемого котлом в сепараторном режиме, до значений, требуемых для разворота ротора турбины: р=35-40 кгс/см2 и t=300-320°С. Температура перегрева регулируется пусковым впрыском.

После повышения давления пара до 35—40 кгс/см2 регулирующим клапаном В-03 устанавливают давление в коллекторе пусковых впрысков, на 15—20 кгс/см2 превышающее давление пара; включают пусковой впрыск, воздействием на него доводят температуру пара до 300—320° С и включают регулятор температуры за впрыском (работа 9—10). Выход на так называемые «толчковые» параметры пара происходит примерно через 40 мин после начала поступления пара в поверхности за ВЗ.

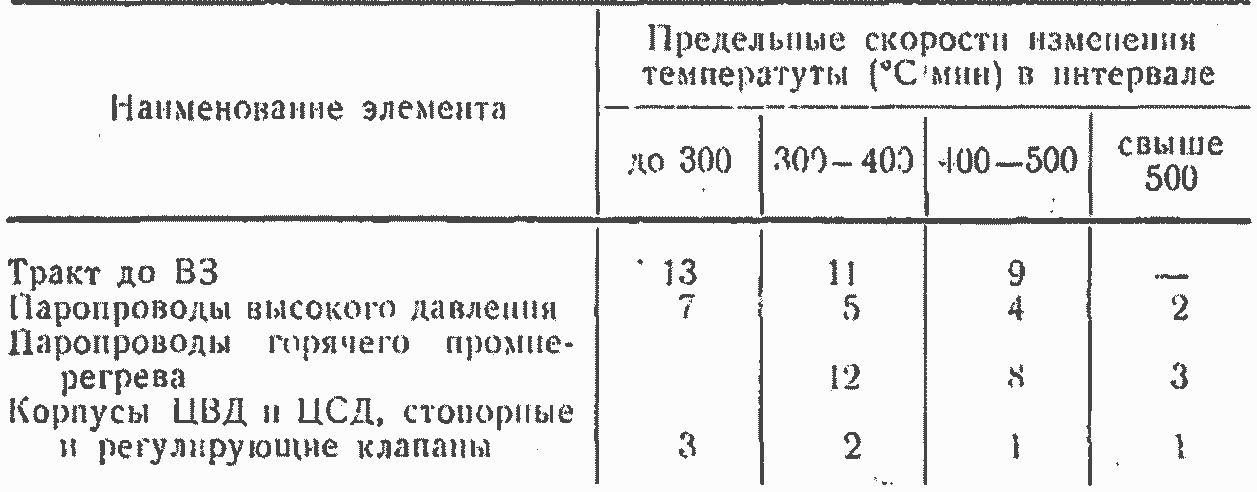

Паром, выходящим из перегревательного тракта корпуса, прогревают паропроводы высокого давления и корпусы ГПЗ-2 (а и б); греющий пар сбрасывают через дренажи и БРОУ в конденсатор. Предельно допускаемые скорости изменения температуры отдельных элементов блока приведены в табл. 3.

Таблица 3

После прогрева системы промперегрева и ЦВД переключают пар из растопочного расширителя на конденсатор, открыв клапан РП-02 и закрыв задвижки РП-03/1 и СП-01/1 отключают также впрыск в -сборную линию после СП-01/1. Затем «обеспечивают» ЦВД и систему промперегрева, отводя содержащийся в них пар через дренажи в конденсатор (работа 27—10).

С увеличением расхода топлива растет, естественно, и температура уходящих газов. Когда температура перед дымососом достигает 170° С, следует приоткрыть шибер Г-2 присадки холодного воздуха (см. рис. 16), удерживая температуру газов на уровне, не превышающем 200° С. После полного открытия шибера, при дальнейшем повышении температуры перед дымососом, включают РВП (работа 39—40), открыв шиберы Г-4 и Г-5 и перекрывая обвод шиберами Г-1, Г-3.