Подготовка вспомогательного оборудования парогенератора и турбины, заполнение водой и вытеснение воздуха из тракта до ВЗ, прокачивание воды и установление растопочного расхода, подача пара на уплотнения турбины и подъем вакуума в конденсаторе, подготовка топливного фронта и розжиг пусковых горелок производятся так же, как и при пуске холодного блока.

Некоторые изменения вносятся в сборку схемы; они обусловлены следующими обстоятельствами. При номинальной нагрузке турбины пар, отработавший в ЦВД, поступает в «холодные» нитки промперегрева при температуре ~315°С [4]. Примерно от этой, сравнительно низкой температуры начинается остывание паропроводов, и ко времени очередного пуска они основательно охлаждаются: по измерениям, приведенным в [13], после 40 часов простоя одного из блоков температура паропроводов «холодного» промперегрева снизилась до 100°С. В таком случае систему промперегрева можно прогревать насыщенным паром из растопочного расширителя, когда давление в нем достигнет 3—6 кгс/см2 [3]. В то же время температура корпуса ЦВД в зоне паровпуска при простоях ~40 часов сохраняется на уровне 340°С [2, 14]. Таким образом должно быть исключено поступление пара из холодных линий промперегрева в ЦВД. В связи с этим при сборке схемы следует закрыть задвижку ХП-01.

В стартовом периоде пуска, до подключения первичного перегревателя, температура продуктов горения в поворотной камере парогенератора, как это отмечалось ранее, не должна превышать 500°С. В этих условиях повышение температуры пара, протекающего через вторичный перегреватель, сравнительно невелико и температура греющего пара, поступающего в «горячие» паропроводы промперегрева, может быть ниже температуры металла стопорных и регулирующих клапанов ЦСД. Во избежание их расхолаживания надо закрыть задвижки ГП-02. Запорные и регулирующие органы всей остальной арматуры устанавливают в тех же положениях, что и при сборке схемы холодного блока.

После розжига пусковых форсунок одного из корпусов парогенератора, когда давление пара в растопочном расширителе достигнет уровня, которому отвечает температура насыщения, превышающая температуру «холодных» линий вторичного пара, приступают к прогреву системы промперегрева. Отводится греющий пар через дренажи и сбросные линии с задвижками СП-01 в конденсатор. Нарастание температуры пара в «горячих» линиях, после вторичного перегревателя, регулируется байпасом промперегрева (см. гл. IV).

При повышении температуры среды перед ВЗ примерно до 240° С плавным открытием дроссельных клапанов OП-02 подключают тракт первичного перегрева, используя получаемый пар, в первую очередь для прогрева паропроводов высокого давления. Пар сбрасывается через БРОУ и дренажи в конденсатор.

Вслед за паропроводами высокого давления паром, пропускаемым через байпасы ГПЗ-2, следует прогреть корпусы стопорных клапанов, паропроводы, ведущие к регулирующим клапанам ЦВД, и их корпусы (регулирующие клапаны закрыты). Как обычно, дренажи каждого прогреваемого участка должны быть открыты; скорость прогрева регулируется изменением давления пара за ГПЗ-2.

Прогрев перепускных труб от регулирующих клапанов к ЦВД производится перед толчком ротора, также через байпасы ГПЗ-2; прогреть трубы следует до температуры, близкой к температуре металла паровпуска ЦВД.

Во избежание резких тепловых ударов и повышения термических напряжений рекомендуется [4] вести прогрев паропроводов и корпусов задвижек и клапанов паром с температурой, лишь на 50—60°С превышающей температуру металла наиболее горячего участка прогреваемого узла. В то же время в литературе [13,- 14] встречаются основанные на опытах указания на то, что предшествующий толчку ротора прогрев клапанных блоков можно ограничить температурой, на 120° С меньшей температуры свежего пара, подаваемого для разворота, а металла перепускных труб — на 170 и более градусов ниже температуры пара.

Представляется, что сохранение длительной прочности и надежности деталей существующих блоков при столь значительной разности температур металла и протекающей среды, в особенности при абсолютных значениях температур порядка 400° С и выше, нуждается в дополнительном подтверждении.

Ранее отмечалось, что перепускные трубы относятся к наиболее интенсивно остывающим узлам турбины, и так как греющий пар из перепускных труб поступает в ЦВД, то снижение его температуры в относительно холодных трубах может сопровождаться некоторым расхолаживанием корпуса и ротора. Существенное охлаждение пара в перепускных трубах вызывается, в частности, тем, что прогрев труб ведется при сравнительно малых расходах, чтобы под действием потока пара, протекающего в проточных органах ЦВД, ротор турбины не сошел с валоповорота. При прогреве доводят давление пара в ЦВД до 10 кгс/см2.

Измерения [13], проведенные на одной из турбин К-300-240 после 39 часов простоя, показали, что в первом периоде «предтолчкового» прогрева температура внутреннего корпуса ЦВД в зоне паровпуска снизилась примерно на 50° С. На температурном поле наружного корпуса охлаждение пара в перепускных трубах заметно не сказалось. Избежать снижения температуры деталей ЦВД можно организацией внешнего обогрева перепускных труб, например, электрическими нагревателями.

Во время прогрева продолжает расти температура среды перед ВЗ и количество паровой фазы, выделяющейся во встроенных сепараторах. Для пропуска нарастающего расхода пара увеличивают открытие клапанов ОП02 и после того, как они откроются полностью, повышают тепловую нагрузку топки настолько, чтобы при полностью открытой БРОУ. поднять давление свежего пара до 40—50 кгс/см2. Заметим, что влажный пар давлением 50 кгс/см2 и степенью сухости ~10% может быть получен во встроенных сепараторах при температуре среды перед ВЗ ~300°С. Вслед за подъемом давления устанавливают, регулируя пусковым впрыском, температуру пара перед ГПЗ-2 на уровне, требуемом для разворота турбины (см. табл. 4).

Технология пуска турбины, по существу, не отличается от описанной в гл. IV. Различие заключается лишь в исходном тепловом состоянии, а следовательно, в значениях параметров пара, их изменении во времени и продолжительности вывода турбогенератора па номинальный режим.

Перед толчком ротора системы промперегрева и ЦВД должны быть обеспарены.

Пар для разворота ротора, вывода турбины па холостой ход и начального нагружения подается через байпасы ГПЗ-2 в тех случаях, когда проходное сечение обводов достаточно для пропуска соответствующих расходов.

Если на паропроводах установлены байпасы уменьшенного сечения, то поступление пара при развороте и повышении скорости вращения происходит через открытые ГПЗ-2 и управляется регулирующими клапанами турбины, которые после включения генератора в сеть открывают полностью. После синхронизации и приема нагрузки 10—15 МВт отключают БРОУ; в дальнейшем мощность турбины наращивают увеличением расхода топлива и паропроизводительности корпуса котла.

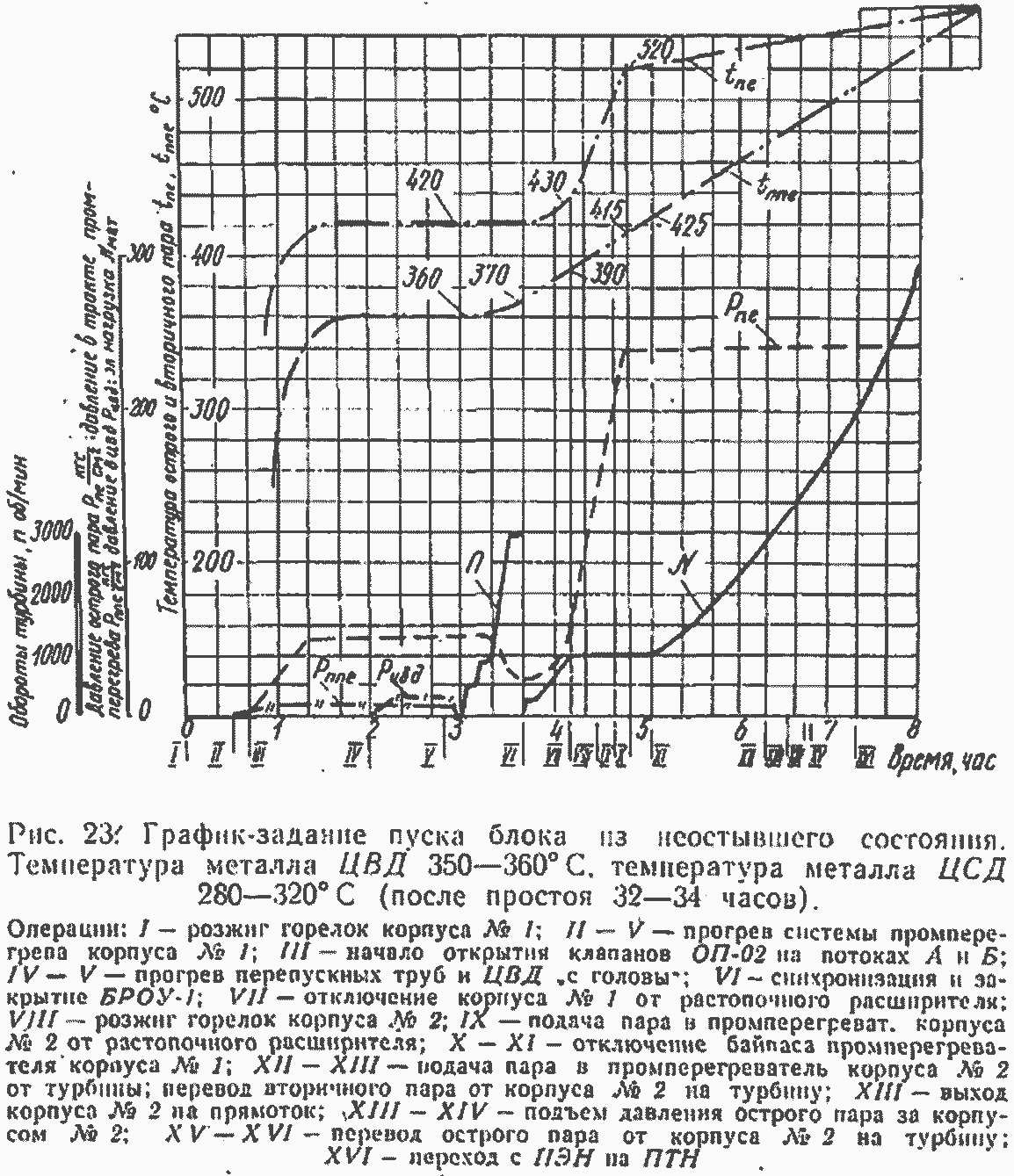

По мере повышения температуры среды перед ВЗ парогенератора прикрывают, так же как и при пусках холодного блока, клапаны сбросов из встроенных сепараторов в расширитель. При температуре перед ВЗ ~410°С отключают сепараторы полностью, подымают, воздействуя на регулирующие клапаны турбины, давление перед ЦВД до номинального и переводят корпус котла в прямоточный режим; вслед за этим производят растопку второго корпуса. Чтобы наглядно представить распределение во времени основных пусковых операций и характерных режимных параметров, на рис. 23 приведен в качестве примера график пуска блока после 32—34 часов простоя (температура корпуса ЦВД в зоне паровпуска 350—360°С, корпуса ЦСД 280—320°С).

Из графика видно, что в течение всего времени пуска температуру после промперегрева выдерживают ниже температуры свежего пара. Выравнивание температур перед ЦВД и ЦСД происходит лишь после того, как турбина разовьет номинальную мощность. Качественно такое же соотношение температур имеет место и при пусках после простоев иной продолжительности.

В стартовом периоде пуска турбины снижение температуры вторичного пара по сравнению со свежим вполне естественно, поскольку температура металла ЦСД ниже чем ЦВД. В дальнейшем, при нагружении турбины допустимая скорость повышения температуры вторичного пара ограничивается перепадом температур по ширине фланца ЦСД и связанными с этим термическими напряжениями и деформациями корпуса. Вследствие однокорпусной конструкции ЦСД повышение температуры поступающего в него пара сопровождается большей разностью температур между корпусом и фланцем, чем в двухкорпусном ЦВД, в котором наружный корпус обтекается изнутри паром, предварительно отработанным В регулирующей ступени и нескольких ступенях давления.

По литературным данным перепад температур корпус — фланец ЦСД не должен превышать 90°С. Применение обогрева фланцев и шпилек ЦВД и ЦСД приводит к выравниванию температурного поля по ширине фланцев, ускоряет расширение корпусов и позволяет увеличить скорость нагружения турбины. Вообще говоря, допустимая скорость наращивания мощности турбины определяется, в первую очередь, относительным удлинением ротора и перепадом температур по ширине фланца ЦСД. Следует иметь в виду, что повышению нагрузки парогенератора сопутствует интенсивный рост температуры пара за вторичным перегревателем. Для удержания температуры пара перед ЦСД в заданных пределах требуется воздействовать на нее байпасом промперегрева (см. гл. IV) и аварийным впрыском.

Подключение к турбине системы промперегрева второго корпуса, выравнивание температур вторичного и свежего пара обоих корпусов, перевод на турбину вторичного, а после вывода на прямоточный режим и свежего пара от корпуса 2, дальнейшее нагружение турбины и наращивание температуры пара производят теми же способами, что и при пуске холодного блока.