Общая программа пуска дубль-блоков одинакова как для первых пусков вновь установленных агрегатов, так и действующих, после остановки любой продолжительности, т. е. пуск из каких угодно начальных тепловых состояний может производиться по одной и той же программе.

Программа пуска дубль-блоков 300 МВт включает следующие стадии:

а) растопку первого корпуса котла, выработку в нем и подачу к турбине пара с параметрами, необходимыми для разворота ротора;

б) прогрев, вывод на номинальную скорость вращения и включение в сеть турбогенератора;

в) нагружение турбогенератора и повышение его мощности (путем увеличения производительности котла) на скользящих параметрах пара до 10 МВт, затем подъем давления свежего пара до 240 кгс/см2 и дальнейшее нагружение турбины до 140—150 МВт;

г) растопку и подключение к работающей турбине второго корпуса котла;

д) переход с ПЭН на ПТН при нагрузке блока — 180— 200 МВт;

е) дальнейшее нагружение блока до номинальной мощности.

Режимы и технология пусковых операций зависят и от времени, в течение которого блок не работал, а следовательно, от его теплового состояния к началу пуска. На режим пуска в большой мере влияет различная скорость остывания составных элементов остановленного блока.

Наиболее быстро остывает парогенератор, особенно если после его остановки топка вентилируется; существенно медленнее остывают хорошо изолированные участки главного паропровода; еще медленнее остывает массивный корпус турбины.

Различен также темп остывания отдельных узлов каждого из агрегатов, входящих в состав блока. Например, измерения, проведенные на одном из блоков, показали [11]; что после 10 часов простоя температура змеевиков ширм при естественном охлаждении снизилась до 170° С; температура же толстостенного коллектора ширм сохранялась на уровне 370°С. Ход изменения температуры главного паропровода и выходных камер котла при его остывании иллюстрируют кривые на рис. 7, заимствованном из [11]. Из графиков видно, что после двух суток простоя (остановки такой продолжительности довольно часто бывают в условиях пятидневной рабочей недели) температура паропровода превышает температуру выходных камер на 120—160°С. Из кривых рис. 7 следует также, что при пусках после кратковременного простоя (до 10 часов), когда температура паропроводов составляет 400 и выше градусов, пар, направляемый в паропроводы высокого давления и промперегрева, должен быть перегрет до сравнительно высокой температуры, во избежание расхолаживания системы. Тем самым исключается подача в трубопроводы промперегрева пара из растопочного расширителя. Вообще же в организации стартового режима котла надо исходить не только из температуры паропроводов, но и из теплового состояния камер поверхностей нагрева, коллекторов и соединительных турбопроводов, расположенных после ВЗ. В частности, в сепараторном периоде пуска при горячих камерах требуется выдерживать температуру среды перед ВЗ и давление в сепараторе на таком уровне, чтобы пар, направляемый в перегревательную часть тракта, не вызывал резкого охлаждения (теплового удара) разогретых толстостенных деталей.

Опыты, поставленные на одном из блоков, показали [12], что подъем температуры среды, при сохранении на допустимом уровне температуры металла ширм, мог быть достигнут лишь в результате включения только нижнего яруса горелок и больших избытков воздуха в топочной камере.

Специфичны пуски из иных начальных состояний, например, при · сохранившемся избыточном давлении в тракте до ВЗ и др.

Значительной неравномерностью характеризуется также остывание элементов турбины. Наиболее медленно остывает верхняя часть корпусов ЦВД и ЦСД в сечении паровпуска; значительно интенсивнее — перепускные трубы, ведущие от регулирующих клапанов. Заметим, что после остановки корпус ЦСД в течение некоторого времени сохраняет более высокую температуру, чем ЦВД. В последующем картина меняется и температура ЦСД становится ниже, чем ЦВД. Измерения температур металла турбоустановки К-300-240 ХТГЗ одного из блоков показали [13], что после простоя ~40 часов температура верхней образующей ЦВД в сечении паровпуска, составляющая 360°С, превышала на 80° температуру корпуса стопорного клапана и на 180—200° температуру стенок перепускных труб.

Разумеется, темп естественного остывания деталей зависит от качества и состояния изоляции и не одинаков у разных турбоагрегатов, однако, как показывает опыт, величина различия при удовлетворительном качестве изоляции сравнительно невелика.

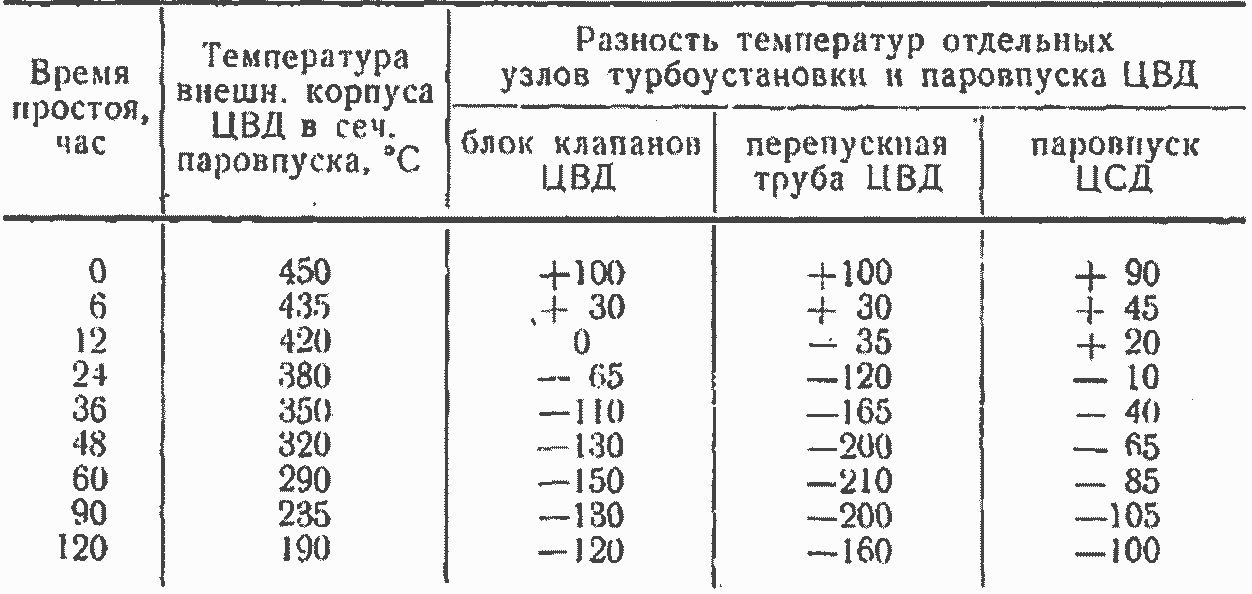

Иллюстрацией могут служить представленные в табл. 1 результаты измерения температуры некоторых узлов другой турбоустановки того же типа, при простоях различной продолжительности [14].

Таблица 1

Как видно из таблицы, после двух суток простоя температура верхней точки корпуса ЦВД в месте паровпуска сохранялась на уровне 320°С, в то время как температура корпуса клапанов снизилась до 190° от первоначального ее значения 550° в момент остановки; еще значительнее, до 120° С, охладились стенки перепускных труб. Наибольшая неоднородность температур в пределах ЦВД наблюдалась через 2,5 суток после остановки турбины.

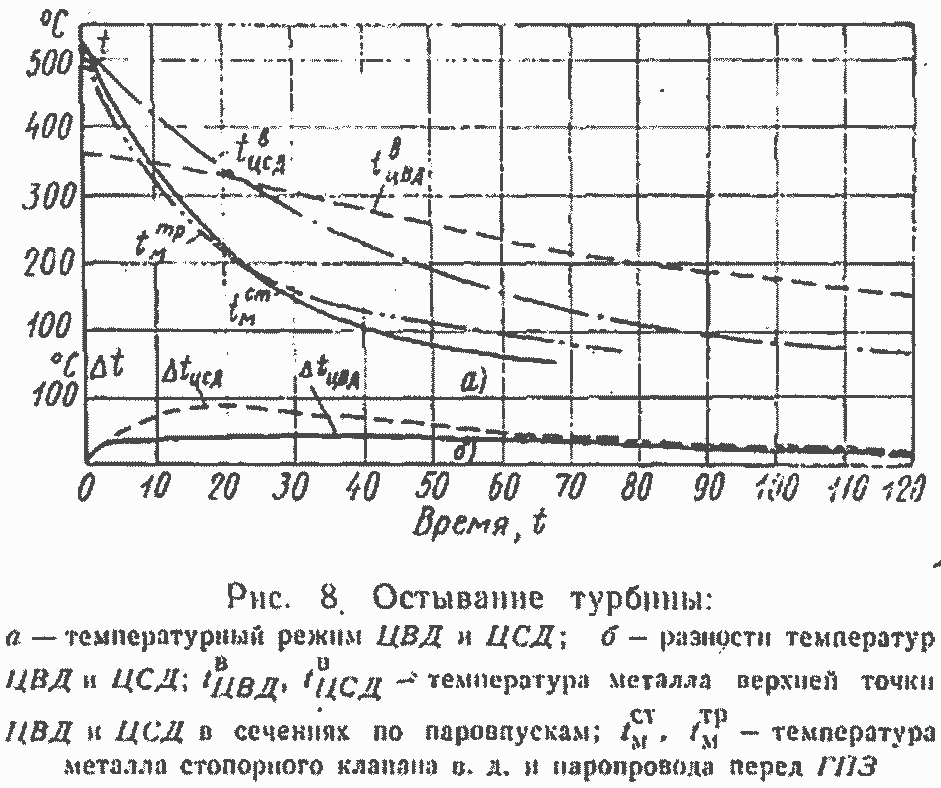

Ухудшение качества тепловой изоляции заметно сказывается на скорости остывания элементов турбины. На рис. 8 представлен ход изменения температуры характерных точек еще одной турбины К-300-240 ХТГЗ, покрытой менее совершенной изоляцией [15].

Как видно из кривых, температура верхней точки ЦВД после тех же двух суток простоя оказалась примерно на 60° ниже значения, приведенного в табл. 1, а температура стопорного клапана упала даже приблизительно до 80° С. На графике нанесены также значения разности температур сходственных точек верхней и нижней половины корпусов ЦВД и ЦСД![]() ; как видно из графика, через 18 часов после остановки турбины разность «верх—низ» ЦСД достигла 80° С.

; как видно из графика, через 18 часов после остановки турбины разность «верх—низ» ЦСД достигла 80° С.

Неоднородность температурного поля турбины накладывает отпечаток на технологию пуска. В частности, при низких температурах перепускных труб и горячей ЧВД.пар в турбину должен подаваться так, чтобы, во-первых, скорость прогрева перепускных труб не выходила за допустимые пределы, и, во-вторых, охладившийся в перепускных трубах пар, попав на горячий ротор, не вызвал резкого его относительного укорочения, а также интенсивного охлаждения внутреннего корпуса ЦВД.

Если продолжительность простоя такова, что температура корпуса ЦСД ниже, чем ЦВД, то при пусках из такого состояния температура вторичного пара должна быть понижена, по сравнению с первичным.

При простоях в течение ~40 часов паропроводы промперегрева остывают полностью (до температуры не выше 100°С), тогда как температура клапанов может достигать 270°С [13]. Очевидно, что в таком случае паропроводы промперегрева должны быть прогреты, поскольку протекающий по охлажденным трубам пар может перейти во влажное состояние; заброс же влажного пара в турбину недопустим. В то же время при коротких простоях, до 10 часов, температура «горячих» линий промперегрева и паровпускных частей ЦСД близки между собой; их значение обычно составляет не менее 420° и оказывается выше, чем температура пара перед ЦСД в начале разворота. Естественно, что в этих условиях прогрев трубопроводов вторичного пара не требуется, но должны быть приняты меры для предохранения разогретого металла от интенсивного охлаждения первыми порциями поступающего пара.

В зависимости от продолжительности простоя, состояния изоляции и других факторов распределение температуры узлов и деталей блока может быть самым различным, но при этом нет необходимости для каждого распределения строить свою, индивидуальную систему пуска.

Одна и та же технология пуска может быть распространена на различные начальные тепловые состояния, располагающиеся в некотором интервале температур характерных элементов блока. С точки зрения организации и проведения пусковых операций принято различать следующие начальные тепловые состояния блока [16]:

- Холодное состояние, при котором температуры элементов котла и паропроводов не превышают 150° С, а турбины — 100°С.Такое состояние устанавливается после простоя котла и выключения паропроводов более двух суток, а турбины — свыше 8 суток.

- Холодный котел и неостывшая турбина, когда температура ее элементов превышает 130°С (уровень температур зависит от продолжительности простоя турбины),

- Неостывший блок с сохранившимся избыточным давлением в котле ~15—20 кгс/см2; достигается такое состояние при простоях до 14 часов.

- Неостывший блок при потере давления в котле; состояние отвечает простоям от 15 до 30 часов.

- Холодный котел и неостывшие паропроводы: температуры элементов котла 150° С, паропроводов же 150° и могут достигать 250—300° С. Это состояние наступает при простоях блока в течение 24—48 часов.

- Состояние горячего резерва с сохранением рабочих параметров среды в котле. В зависимости от плотности арматуры сверхкритическое давление в пароводяном тракте остановленного котла сохраняется на протяжения не более одного-двух часов [11].

Технология пуска блока из различных начальных состояний рассматривается в главах III, IV и V.

Глава II

НАПРЯЖЕНИЯ В БЕСКОНЕЧНОМ ПОЛОМ ЦИЛИНДРЕ

§ 4. Общие соотношения для расчета механических и температурных напряжений

Ранее отмечалось, что неоднородность температурного поля детали служит причиной возникновения температурных (термических) напряжений, так как появлению температурных деформаций какого-либо элемента детали препятствуют смежные с ним элементы, находящиеся при иных температурах.

Температурные напряжения алгебраически складываются с напряжениями, вызванными механическими воздействиями, в частности, с давлением рабочего агента.

При разработке технологии пуска из различных тепловых состояний следует оценивать напряжения в узлах и деталях блока, вызываемые как их прогревом, так и поступлением рабочей среды с относительно пониженной температурой. Нужно иметь в виду, что продолжительность всего пускового периода определяется, главным образом, значениями термических напряжений.

Многие ответственные детали блока имеют форму круглого полого цилиндра. В первую очередь к ним относятся трубы и коллекторы парогенератора, паропроводы, перепускные патрубки турбины. С известным приближением можно считать полыми цилиндрами наружные в внутренние корпусы и палы турбин.

Приняв ряд упрощающих допущений, выведем выражения, описывающие распределение в толстостенном, цилиндре напряжений, вызванных давлением рабочего агента, а также термических напряжений в условиях нестационарного теплового состояния.

Начнем с определения напряжения в стенке цилиндра от внешнего и внутреннего давления. Введем следующие упрощения в постановку задачи: а) исключим из рассмотрения температурные изменения, возникающие в процессе деформирования стенки механическим воздействием; б) будем считать, что скорость распространения напряжений и деформаций очень велика и равновесное напряженное состояние устанавливается мгновенно; в) днища по торцам цилиндра отсутствуют, толщина стенки постоянна, давления распределены равномерно на внутренней и внешней поверхностях цилиндра. Для вывода искомых зависимостей будем следовать [17]. При принятых допущениях напряжения и деформации симметричны относительно продольной оси цилиндра и не изменяются по ее длине.

Выделим двумя плоскостями, перпендикулярными к оси, участок цилиндра с длиной образующей, равной единице. Составим уравнение равновесия очень тонкого элемента стенки, ограниченного соосными цилиндрическими поверхностями радиусов г и r+dr и двумя радиальными плоскостями, образующими между собой угол dφ (рис. 9).

По условиям симметрии касательные напряжения по граням элемента не возникают. Обозначим нормальные напряжения, действующие по граням через нормальные радиальные напряжения по грани пт обозначим σ; тогда нормальные напряжения составят![]() При равновесии элемента сумма проекций всех действующих сил на направление биссектрисы угла dφ равна нулю. Пренебрегая весом элемента, имеем

При равновесии элемента сумма проекций всех действующих сил на направление биссектрисы угла dφ равна нулю. Пренебрегая весом элемента, имеем ![]()

Перейдем к определению расчетных выражений для термических (температурных) напряжений.

Будем считать, что рассматриваемый участок цилиндра значительно удален от его концов. Температурное поле стенки в поперечных сечениях цилиндра полагаем осесимметричным, а в направлении продольной оси температура (на фиксированном радиусе) сохраняется постоянной. В этих условиях деформации поперечных сечении выделенного участка цилиндра также симметричны и их относительные значения в радиальном и окружном направлениях выражаются зависимостями (3) и (4).

При нагреве, или охлаждении, возникают деформации вдоль продольной оси цилиндра.

Рассмотрим тот случай, когда торцы цилиндра не защемлены и он может свободно деформироваться в продольном направлении. В близких условиях находятся, в частности, снабженные компенсаторами станционные паропроводы. При принятых ограничениях поперечные сечения цилиндра остаются плоскими, т. е. относительные удлинения в направлении продольной оси постоянны.

Длины отрезков вдоль оси обозначим через z, а перемещения в этом направлении w. Тогда относительная деформация в направлении осп цилиндра

![]() (15)

(15)

Запишем известные из курса «Сопротивление материалов» соотношения между относительными деформациями и напряжениями при растяжении или сжатия по трем взаимно перпендикулярным направлениям.

Следует иметь в виду, что в рассматриваемой задаче величина относительной деформации определяется как изменением температуры, так и возникающими при этом напряжениями.

Обозначим через 0 разность между температурой t в произвольной точке цилиндра и заданной температурой его внутренней или наружной поверхности:

![]() (16)

(16)

Коэффициент температурного расширения материала цилиндра обозначим β.

Однако из представления о физической картине процесса можно заключить, что при охлаждении полости цилиндра тангенциальные напряжения на внутренней поверхности растягивающие, так как материал, расположенный на радиусах, больших внутреннего, и находящийся при более высокой температуре, препятствует сокращению внутренней поверхности. Под действием сокращающихся в размерах относительно более холодных слоев на наружной поверхности стенки возникают напряжения сжатия. По этим же причинам на радиусах![]() при охлаждении имеют место растягивающие радиальные напряжения. При разогреве внутренней полости знаки напряжений на граничных поверхностях изменяются: на внутренней возникают тангенциальные напряжения сжатия, на наружной — растяжения; меняют знак и радиальные напряжения.

при охлаждении имеют место растягивающие радиальные напряжения. При разогреве внутренней полости знаки напряжений на граничных поверхностях изменяются: на внутренней возникают тангенциальные напряжения сжатия, на наружной — растяжения; меняют знак и радиальные напряжения.

Таким образом, для деталей, находящихся под внутренним давлением, наиболее опасно резкое охлаждение полости, так как в этом случае тангенциальные термические напряжения на внутренней поверхности складываются с наибольшими в этом месте тангенциальными напряжениями от внутреннего давления.

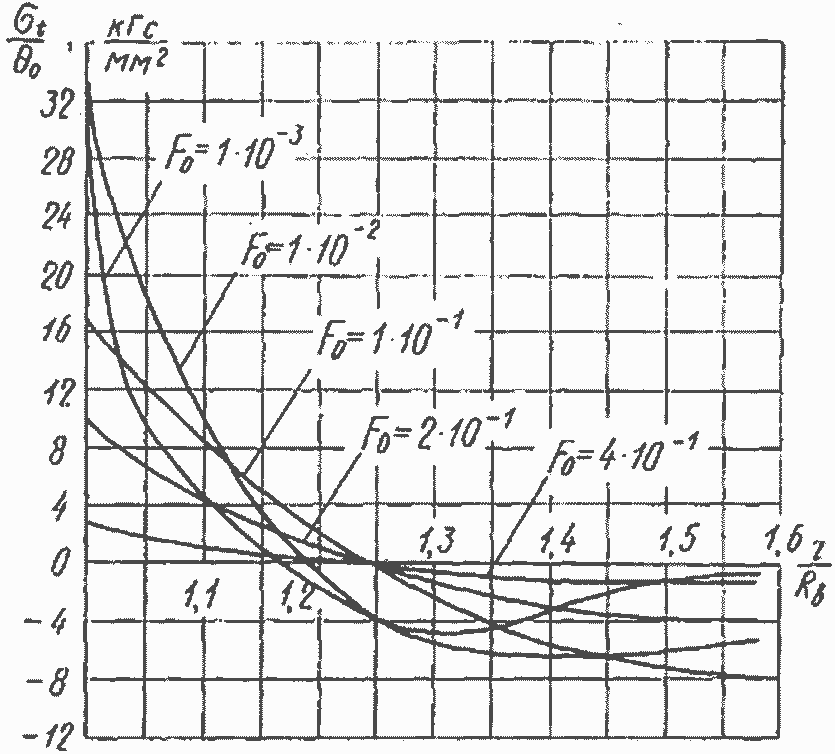

Для суждения о величине термических напряжений и характере их распределения в стенке цилиндра на рис. 12, 13 и 14 приведены значения напряжений материала паропровода высокого давления, в котором ранее были рассчитаны температурные поля, при мгновенном снижении температуры внутренней поверхности.

Рис. 12. Изменения но времени тангенциальных напряжений

На рис. 12 нанесены кривые тангенциальных напряжений на различных радиусах в функции времени. По ординатам отложены напряжения, отнесенные к одному градусу начальной избыточной температуры. Как видно из графика, наибольшие растягивающие напряжения имеют место на внутренней поверхности; наибольшие сжимающие (смещенные по времени) — на наружной.

Растягивающие напряжения возникают в слоях, расположенных ближе к внутренней поверхности; в более глубоких слоях (в сторону возрастающих радиусов) действуют напряжения сжатия. Местом локализации максимальных тангенциальных напряжений служит внутренняя поверхность цилиндра.

Распределение по радиусу удельных тангенциальных напряжений в разные моменты времени показано на рис. 13. Из очертания и расположения кривых видно, что в ходе процесса с изменением температурного поля на некоторых радиусах изменяется знак тангенциальных напряжений. Например, на относительном радиусе![]() при

при

Рис. 13. Распределение тангенциальных напряжении по радиусу

Рис. 14. Распределение по радиусу радиальных напряжений

![]() действуют напряжения сжатия, которые в последующем (при

действуют напряжения сжатия, которые в последующем (при![]() переходят в растягивающие. В начальной стадии процесса при

переходят в растягивающие. В начальной стадии процесса при![]() напряжение на радиусе . ...

напряжение на радиусе . ...![]() . падает до нуля; в этот момент напряжения на меньших радиусах растягивающие, на больших — сжимающие. В дальнейшем, при

. падает до нуля; в этот момент напряжения на меньших радиусах растягивающие, на больших — сжимающие. В дальнейшем, при ![]() на радиусе

на радиусе

![]() действуют растягивающие напряжения.

действуют растягивающие напряжения.

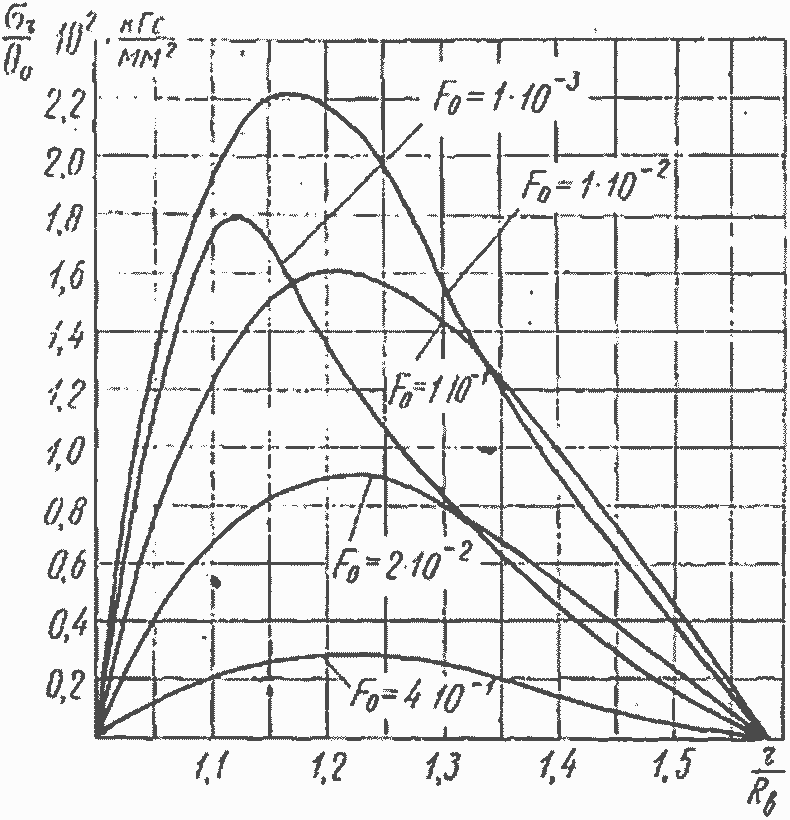

На рис. 14 показано распределение по радиусу удельных радиальных напряжений при различных значениях критерия Fo. С течением времени местоположение максимумов радиальных напряжений смещается в сторону наружной поверхности.

Из сопоставления величин, приведенных на рис. 11—13, следует, что в наиболее опасных зонах — вблизи внутренней поверхности — радиальные напряжения в совпадающие отрезки времени примерно на порядок меньше напряжений тангенциальных.

Напряжения вдоль продольной оси простейшим образом определяются из (31) как сумма тангенциальных и радиальных напряжений.

При охлаждении и прогреве тангенциальные напряжения, в особенности на внутренней поверхности, могут достигать весьма больших значений, которые превышают предел упругости материала цилиндра. Из кривых на рис. 12 и 13 следует, что в условиях идеального теплового удара, при скачке температуры внутренней поверхности всего на 50° С, местные тангенциальные напряжения при![]() достигают примерно 16 кгс/мм2. Для сравнения укажем, что на той же внутренней поверхности паропровода расчетные тангенциальные напряжения от давления пара рабочих параметров (р — = 240 кгс/см2) составляют менее 6 кгс/мм2. Сопоставляя указанные величины напряжений, не следует, однако, упускать из вида, что напряжения от внутреннего давления вызываются паром с температурой 560—570° С. Термическим же напряжениям, возникающим в нормальных условиях при прогреве или охлаждении паропровода, отвечают меньшие значения температуры наиболее опасного участка.

достигают примерно 16 кгс/мм2. Для сравнения укажем, что на той же внутренней поверхности паропровода расчетные тангенциальные напряжения от давления пара рабочих параметров (р — = 240 кгс/см2) составляют менее 6 кгс/мм2. Сопоставляя указанные величины напряжений, не следует, однако, упускать из вида, что напряжения от внутреннего давления вызываются паром с температурой 560—570° С. Термическим же напряжениям, возникающим в нормальных условиях при прогреве или охлаждении паропровода, отвечают меньшие значения температуры наиболее опасного участка.

Как уже указывалось, кривые на рис. 12—14 относятся к случаю охлаждения; при нагреве со стороны внутренней полости эпюры напряжений располагаются зеркально относительно оси абсцисс.

Очевидно, что в условиях идеального теплового удара, которому отвечает Bi→∞, термические напряжения достигают, при прочих равных условиях, наибольших значений.

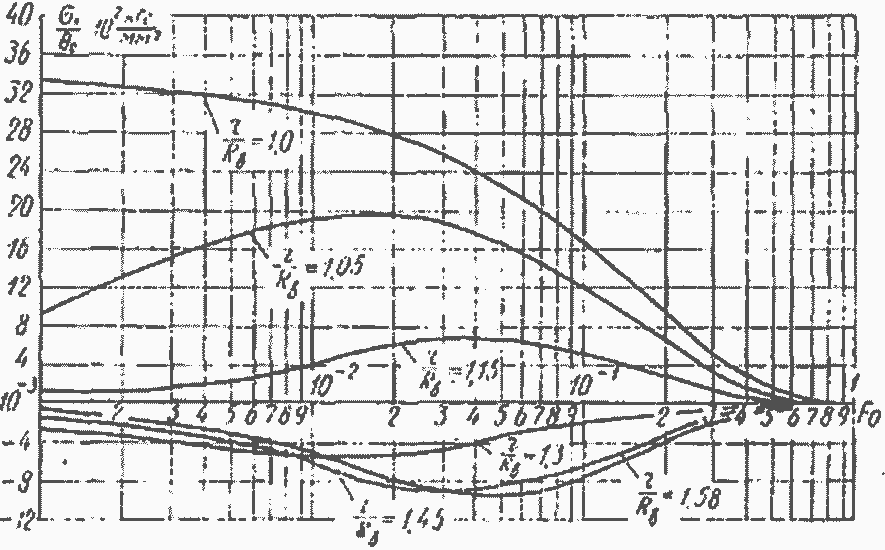

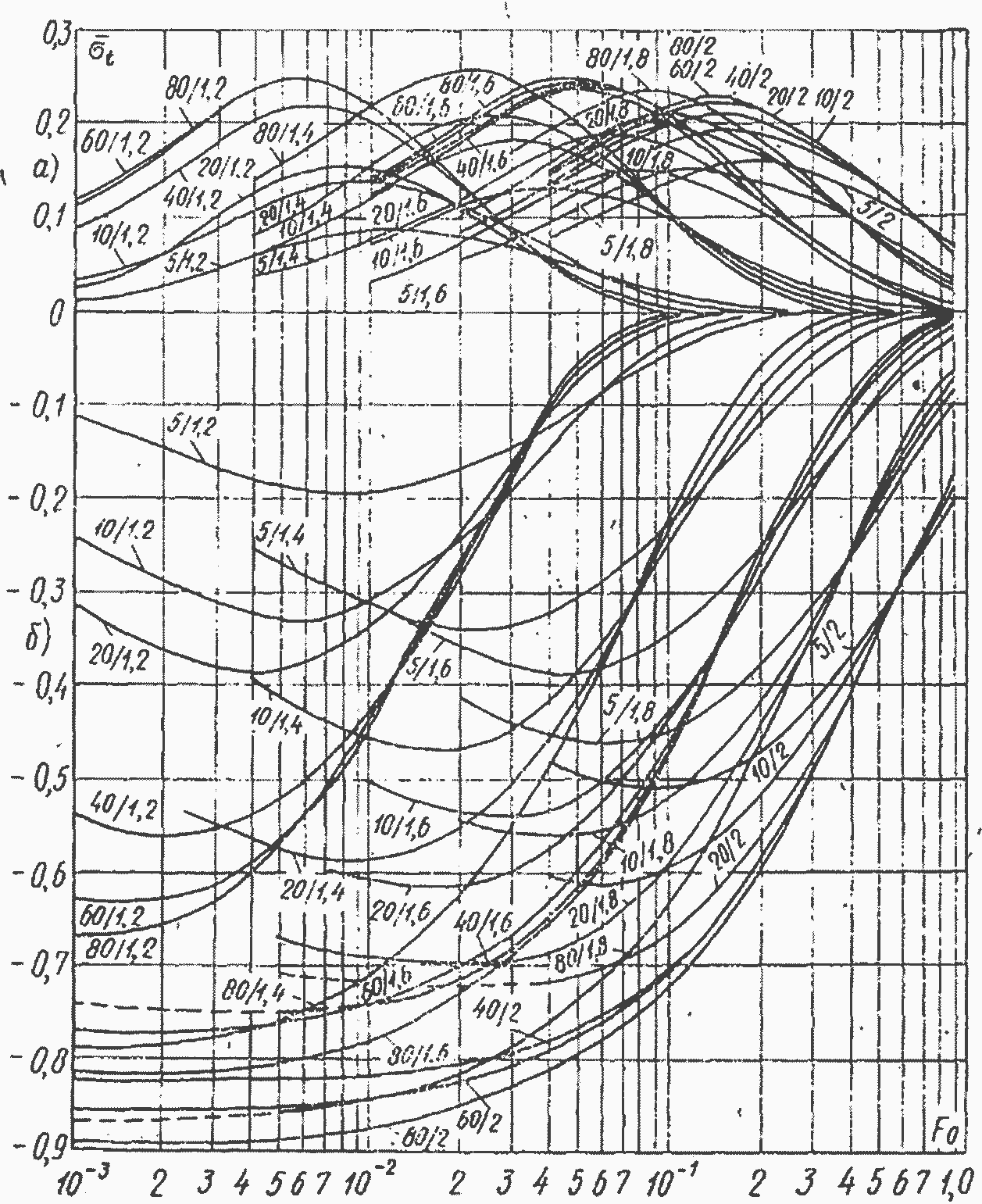

Рис. 15. Диаграмма для определения безразмерного тангенциального напряжения при тепловом ударе

а) напряжения у наружной поверхности стенки трубы; б) напряжения у внутренней поверхности.

Представление об идеальном тепловом ударе, как и всякая идеализация, уводит от действительного развития процесса. В реальных условиях, даже при ударном нагреве или охлаждении, критерий Bi есть величина конечная. Значения тангенциальных термических напряжений в интервале чисел Bi =54-80 на внутренней и наружной поверхности труб с отношением радиусов![]() . содержатся в [18]. Заимствованный оттуда график, характеризующий изменение термических напряжений во времени, приведен на рис. 15. Дробные числа, проставленные у каждой кривой, означают: над чертой — значение Bi, под чертой — отношение Rn/Rn. Кривые па рис. 15 относятся к случаю нагрева со стороны внутренней полости; они позволяют определять напряжения в трубах, изготовленных из любых материалов; с этой целью по ординатам отложены значения безразмерных напряжений, выражаемых соотношением

. содержатся в [18]. Заимствованный оттуда график, характеризующий изменение термических напряжений во времени, приведен на рис. 15. Дробные числа, проставленные у каждой кривой, означают: над чертой — значение Bi, под чертой — отношение Rn/Rn. Кривые па рис. 15 относятся к случаю нагрева со стороны внутренней полости; они позволяют определять напряжения в трубах, изготовленных из любых материалов; с этой целью по ординатам отложены значения безразмерных напряжений, выражаемых соотношением![]()