Глава I

ОБЩИЕ ВОПРОСЫ ТЕХНОЛОГИИ ПУСКА И ПУСКОВЫЕ СХЕМЫ.

§ 1. Некоторые особенности пуска блоков сверхкритического давления (СКД).

Общая структура системы пуска определяется, в первую очередь, тем, что пар сверхкритического давления может вырабатываться только в парогенераторах с принудительной циркуляцией. В отечественной энергетике применяются парогенераторы с однократной циркуляцией, получившие наименование прямоточных*.

Как известно, циркуляция в чисто прямоточных парогенераторах разомкнутая: трубная система не образует замкнутых «на себя» циркуляционных контуров; отсутствуют емкости, в которых пар систематически отделяется от жидкости и сохраняется некоторое, более или менее стабильное количество котловой воды. Поэтому при растопке котла требуется непрерывно прокачивать рабочую среду через обогреваемые трубы (во всяком случае, некоторых участков поверхности нагрева) и одновременно отводить подогретую среду наружу.

* Первые советские прямоточные парогенераторы станционного класса, предназначенные для получения пара докритических параметров, были созданы в период 1932—1934 гг. В разработке конструкции, организации производства, исследовании, освоении и внедрении в станционную практику прямоточных парогенераторов чрезвычайно большие заслуги принадлежат проф. Л. К. Рамзину.

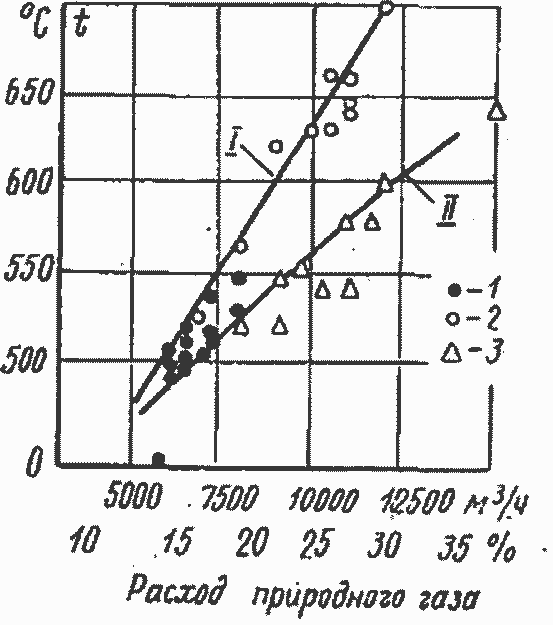

Рис. I. Зависимость температур стенок труб неохлаждаемых ширм I ступени от тепловой нагрузки топки (по установившимся режимам):

I — температура вставок ширм 1 ступени; II — температура газов в поворотной камере, 1 — температура вставок на котле ТПП-210; 2 — то же на котле ТПП-110; 3 — температура газов в поворотной камере котла ТПП-2Г0

Опыт показал, что в начальном периоде пуска нет необходимости прокачивать тепловоспринимающую среду (воду и пар) через весь водопаровой тракт котлоагрегата. Можно ограничиться прокачиванием воды лишь через радиационные поверхности, включая фронтовой и топочный экраны. В силу обычно принятой компоновки водопарового тракта вода, подаваемая в парогенератор, перед поступлением в радиационные поверхности проходит через экономайзер, а также через полости охлаждения системы подвески трубных пакетов, если такие полости предусмотрены конструкцией котлоагрегата.

Таким образом, в начальной фазе пуска отсутствует проток рабочей среды через ширмы и конвективные перегреватели; эти элементы находятся в условиях так называемого «безрасходного» режима. В стартовом периоде пуска температуру продуктов горения в пределах ширм, поворотной камеры и конвективной шахты можно поддерживать на уровне, не вызывающем перегрева металла труб.

При постоянном расходе топлива наибольшая температура металла не охлаждаемых изнутри ширм достигается при переходе обогреваемой системы в стационарное тепловое состояние, о котором свидетельствует стабилизация температуры газов в поворотной камере.

Специальными измерениями, проведенными на двух прямоточных парогенераторах (типа ТПП-110 и ТПП-210), выяснено [1], что при расходах топлива (природного газа) до 20% от номинального температура стенки наиболее интенсивно обогреваемых лобовых труб ширм не превосходит в стационарном состоянии 600° С. При этом температура газов в поворотной камере устанавливалась на уровне 520—530° С. Полученные в опытах зависимости температуры неохлаждаемых ширм и продуктов горения в поворотной камере от расхода топлива представлены на рис. 1 [1].

Заметим, что в стартовом периоде пуска расход топлива существенно меньше 20% номинального; например, при работе парогенератора на мазуте его расход от момента розжига форсунок и до подключения перегревательных поверхностей не превышает 14—15% номинального [2]. Кроме того, подключение перегревателей и поступление в них пара происходит прежде, чем трубы ширм достигают стационарного теплового состояния. В связи с этим в [1] отмечено, что ни в одном из пусков температура стенок труб на всем протяжении без- расходного режима не превышала 550°С. Эта температура ниже предельной, допускаемой для низколегированной хромомолибденованадиевой стали марки 12X1 МФ, обычно применяемой для труб ширм 1 хода, а тем более для аустенитной стали марки 1Х18Н12Т, используемой для ширм II ступени и конвективного перегревателя.

Выключение перегревателей в первой фазе пуска упрощает маневрирование и управление агрегатом, позволяя после подключения перегревательной части пароводяного тракта плавно наращивать параметры и количество острого пара, при сохранении стабильного расхода питательной воды. Постепенный подъем температуры пара является непременным условием соблюдения требуемого режима прогрева паропроводов и турбины.

Для отсоединения ширм и конвективного перегревателя от экранных поверхностей нагрева служат задвижки, встроенные в пароводяной тракт каждого потока. По принятой в настоящее время типовой схеме пуска (3) встроенные задвижки (ВЗ) размещаются между выходными устройствами последнего (по ходу рабочей среды) участка экранных поверхностей и входными коллекторами ширм.

Прокачиваемая среда выводится из парогенератора, естественно, перед встроенными задвижками. В состав пусковой схемы должны быть включены устройства для приема сбрасываемой среды.

По типовой пусковой схеме давление в тракте до ВЗ с самого начала пуска устанавливают выше критического с помощью клапанов, смонтированных на сбросных патрубках. В то же время в последние годы в станционную практику внедряется прогрессивный метод регулирования блоков, заключающийся в изменении давления вырабатываемого котлом свежего пара при изменении нагрузки турбогенератора. С переходом на работу со «скользящим давлением» должен быть пересмотрен вопрос об уровне начального давления в водопаровом тракте при пуске парогенератора.

Однако во всех случаях, как в условиях стабильного давления, так и «скользящего», в емкостях, куда сбрасывается прокачиваемая среда, давление существенно меньше, чем у ВЗ.

После розжига топки, по мере прогрева системы температура среды перед ВЗ растет и довольно скоро достигает значений более высоких, чем температура насыщения, отвечающая давлению в объеме приемных устройств.

В условиях, при которых поток сбрасываемой среды поступает в эти устройства, вода не может находиться в перегретом (метастабильном) состоянии. Ее температура снижается до температуры насыщения, соответствующей давлению в сбросном устройстве. Освобождающееся при этом тепло вызывает испарение части жидкости.

Таким образом, в результате практически адиабатного дросселирования жидкости и происходящего при этом ее самоиспарения в приемных емкостях образуется парожидкостная смесь (влажный пар), степень сухости которой определяется температурой среды перед ВЗ и давлениями в месте вывода среды из тракта котла и в объеме сбросного устройства.

Для расширения маневренных возможностей и облегчения пусковых операций организуют двухступенчатое самоиспарение, протекающее в двух последовательно соединенных приемных устройствах. Очевидно, что перед каждым из них сбрасываемую жидкость подвергают дросселированию.

Первым (по ходу потока) приемным устройством служит сепаратор, встроенный в котельный агрегат. На каждую линию пароводяного тракта устанавливают индивидуальный сепаратор.

На протяжении первого этапа пуска насыщенный пар, образовавшийся вследствие самоиспарения части жидкости и отделившийся от конденсированной среды, накапливается в сепараторе. Жидкость же, вместе с некоторым количеством «проскакивающего» с нею пара, отводится из сепаратора и после повторного дросселирования поступает во второй приемник, называемый растопочным расширителем. Вторичное дросселирование, естественно, сопровождается испарением еще некоторой части жидкости. Выделяющийся в расширителе пар используют для прогрева трубопроводов системы промперегрева, а также цилиндра высокого давления и клапанов турбины перед разворотом ротора (при пусках холодного блока). Он может быть использован и в деаэраторе или сброшен (без утилизации его тепла) в паровое пространство конденсатора.

Вода из растопочного расширителя направляется в выводной клапан циркуляционной воды либо же, с целью сохранения конденсата, в бак запасного конденсата (БЗК), или непосредственно в конденсатор.

Так как в процессе пуска температура воды в растопочном расширителе может достигать 150 и даже 200° С (при давлении в расширителе ~16 кгс/см2), то ее сброс в БЗК или в циркуляционный канал, где давление атмосферное, должен происходить через специальные расширители. Таким расширителем может служить промежуточный бак, расположенный за растопочным расширителем.

Наличие у блоков сверхкритического давления промежуточного перегрева накладывает дополнительный отпечаток на пусковую схему. «Холодные» и «горячие» линии паропроводов системы промперегрева до разворота ротора турбины должны быть прогреты. Для этого, как указано ранее, используется пар из растопочного расширителя.

Греющий пар вводится в холодную линию промперегрева. Это дает возможность одновременно с паропроводами прогревать цилиндр высокого давления (ЦВД) турбины так называемым «обратным ходом» — через выхлопной патрубок. Греющая среда сбрасывается из ЦВД через систему дренажей.

Пар, протекающий по холодной нитке промперегрева, достигает вторичного перегревателя, проходит внутри его труб, перегревается и далее поступает в паропровод горячего промперегрева. Пройдя горячие нитки трубопроводов промперегрева и задвижки цилиндра среднего давления (ЦСД) турбины, вплоть до стопорных клапанов ЦСД, греющий пар сбрасывается в конденсатор.

Чтобы перед пуском турбины соблюдался предписанный режим прогрева горячих линий промперегрева и корпусов задвижек ЦСД, а при пуске турбины выдерживалась требуемая температура пара на входе в ЦСД, необходимо располагать в системе пуска средствами, позволяющими регулировать температуру пара в трубопроводах горячего промперегрева. Таким средством может служить байпасная линия, соединяющая холодную и горячие нитки промперегрева в обход вторичного перегревателя. Поток пара, поступившего из растопочного расширителя в холодную нитку промперегрева, разветвляется: часть пара направляется во вторичный перегреватель, остальной протекает по байпасу в горячие линии промперегрева и смешивается в них с той частью пара, которая прошла через вторичный перегреватель. На трубопроводах холодных линий промперегрева за местом ввода пара от растопочного расширителя, а также на линии байпаса должны быть установлены регулирующие клапаны. С их помощью можно изменять соотношение между количествами пара, поступающего во вторичный перегреватель и направляемого помимо него через байпас, а следовательно, изменять температуру среды в горячих нитках промперегрева.

Если парогенератор блока состоит из двух корпусов (так называемый дубль-блок), пусковая схема должна обеспечить возможность автономного пуска каждого корпуса. Это требует дублирования основных растопочных линий, в связи с чем от встроенных сепараторов каждого корпуса самостоятельные линии ведут к общему для обоих корпусов растопочному расширителю.

Розжиг корпусов производится со сдвигом во тзремени. Для сокращения общей продолжительности пуска в типовой пусковой схеме (о которой говорилось ранее) предусмотрена возможность пуска второго корпуса после подключения ширм и конвективного перегревателя первого, т. е. когда корпус, пущенный первым, находится еще в сепараторном режиме. В этих условиях в растопочный расширитель поступает среда из сепараторов обоих корпусов. В блоках мощностью 300 МВт общая масса вещества, сбрасываемого в расширитель, может достигать 240 т/ч. Заметим, что согласно типовой схеме сепаратор должен быть рассчитан па пропуск 60% номинальной паропроизводительности потока, в который он встроен.

Во избежание гидравлических ударов в системе сбросные трубопроводы, ведущие от сепараторов первого и второго корпусов, вводятся раздельно в растопочный расширитель.

Очевидно, требуется обеспечить возможность подачи пара от растопочного расширителя в линии холодного промперегрева, ведущие к одному и другому корпусу; следовательно, нужны два самостоятельных ввода пара в эти линии. Должны быть также проложены две (по одной на корпус) байпасные линии обвода вторичного перегревателя и сдублированы сбросы из горячих ниток промперегрева в конденсатор.

На технологии пуска, кроме того, сказываются значения параметров пара, вырабатываемого, и используемого блоком. Узлы и детали, внутри которых протекает рабочая среда весьма высокого давления, отличаются значительной толщиной стенок. Например, у дубль-блока 300 МВт с парогенератором ТГМП-114 Таганрогского завода и турбиной К-300-240 ЛМЗ толщина стенки труб паропровода первичного пара 0 245 мм, изготовленных из стали Ι5Χ1Μ1Φ, составляет 45 мм; толщина стенки выходных камер конвективного перегревателя высокого давления 0 325 из ст. 12Х1МФ равна 70 мм; толщина наружного корпуса ЦВД турбины в зоне паровпуска 100 мм; толщина фланца горизонтального разъема ЦВД 370 мм.

Как известно, с увеличением толщины возрастают (при прочих равных условиях) неоднородность температурного поля стенки, а следовательно, и возникающие в ней температурные напряжения. Выбор материала и допускаемых напряжений диктуется верхним значением местной температуры детали, обычно достигаемым в стационарном тепловом состоянии. В режиме не стационарном, как это вытекает из дифференциального уравнения теплопроводности, пространственное распределение температуры зависит от скорости ее изменения dt/dx. Следовательно, местная скорость прогрева сказывается на формировании температурного поля в толще детали, а значит и на величине местных термических напряжений. Этим обстоятельством определяются допустимые при пусках блока скорости прогрева его элементов.

О порядке значений допускаемых в настоящее время скоростей прогрева можно судить, например, по инструктивным указаниям ОРГРЭС [2], ограничивающим в блоках 300 МВт скорость изменения температуры металла паропроводов острого пара величиной 5°С/мин, при абсолютных значениях температуры в интервале 300—400°С. Согласно требованиям Ленинградского металлического завода [4] скорость прогрева (в том же интервале температур) металла корпусов цилиндров высокого и среднего давления, а также стопорных и регулирующих клапанов турбин К-300-240 не должна превышать 2° С в минуту.

Подробнее вопрос о температурных напряжениях в элементах блоков будет рассмотрен во второй главе.