Перед пуском нового блока необходимо очистить полости трубной системы парогенератора, паропроводов, питательных линий, подогревателей системы регенерации от окалины, продуктов коррозии, сварочного грата, металлической стружки и других загрязнений, не удаленных после изготовления узлов и детален и вновь попавших или образовавшихся во время их хранения на монтажной площадке и при монтаже оборудования.

Наибольшие затруднения вызывает очистка поверхностен нагрева парогенератора, главным образом, вертикальных недренируемых панелей, собранных из змеевиков небольшого диаметра и значительной длины.

Очистка блока ведется в несколько этапов. Сначала для удаления грубых загрязнений полости промывают технической водой. Но вода не смывает пленок окислов (главным образом Fе(ОН)3, Fе3О4), образующихся на поверхностях труб. Окислы железа отличаются, как известно, относительно низкой теплопроводностью, и лаже тонкая пленка окисла на внутренней поверхности обогреваемой трубы может, в силу ее высокого термического сопротивления, существенно повысить температуру стенки.

Внутренние поверхности труб очищают от окислов путем их растворения раствором лимонной кислоты, который прокачивают через водопаровой тракт котла. Эта операция называется кислотной промывкой. После растворения для нейтрализации раствора и консервации поверхностей металла в промывочный контур вводят аммиак и нитрит натрия.

Последний этап очистки блока заключается в продувке паром перегревательных поверхностей котла, паропроводов высокого давления, а также «холодных» и «горячих» ниток промперегрева.

Для водной и кислотной промывки приходится устанавливать специальные промывочные насосы, прокладывать временные трубопроводы с запорной арматурой и врезать промывочные линии в тепловую схему блока. После очистки промывочную схему демонтируют.

Рис. 18. Схема водно-кислотной промывки пароводяного тракта блока 300 МВт:

Схема водно-кислотной промывки одного из блоков мощностью 300 МΒт, с двухкорпусным несимметричным парогенератором типа ТПП-110, представлена на рис. 18. Вода для промывки забирается из напорного циркуляционного водовода подъемными насосами эжекторов 1, подается по временному трубопроводу во всасывающий стояк за деаэраторами, а затем поступает в приемный трубопровод промывочных насосов 3. Чтобы загрязнения, отмытые в каком-либо месте, не разносились далее по водопаровому тракту, промывка ведется последовательно по участкам. Промывать каждый участок до тех пор, пока прозрачность сбрасываемой из него воды не сравняется с поступающей.

На схеме показан временный коллектор, проложенный для отвода воды, сбрасываемой при промывке участков поверхности нагрева парогенератора и паропарового теплообменника (ППТО).

Для уменьшения гидравлического сопротивления контура вода при промывке ширм первичного перегревателя, паропроводов высокого давления и ППТО подводилась к ширмам в рассечку, через отводы к ППТО, в обход предшествующих поверхностей.

Перечень последовательно промывавшихся контуров и количество участков в каждом из них указаны в табл. 2, заимствованной из [24].

Как видно из таблицы, промывающаяся часть тепловой схемы была разбита на 58 участков. В ходе промывки отбирались пробы сбросной воды, в которых определялось содержание взвешенных веществ. По этим данным устанавливалось количество загрязнений, вымытых из каждого участка.

Общее количество удаленных промывкой загрязнений превысило 3,5 т (см. табл. 2); расход воды составил ~33·103м3. Анализы ряда проб показали, что основными составляющими механических загрязнений являются окислы железа (80%) и кремнекислота (15%).

После промывки всех участков техническая вода вытесняется из тракта обессоленной водой. Подогреваемую в деаэраторе обессоленную воду прокачивают по замкнутому контуру: деаэратор — промывочные насосы — первичный тракт парогенератора — паропроводы — промежуточный перегреватель — деаэратор; при этом устанавливают (на ощупь у выходных коллекторов), какие из змеевиков оказались забитыми или слабопроточными. Как показал опыт очистки различных блоков [24—27], даже промывка по сравнительно коротким участкам не исключает полностью выноса грубых загрязнений из одной части котла в другие. Отлагаясь обычно в местах гибов змеевиков и у сварочных стыков, продукты коррозии, чешуйчатая окалина, сварочный грат, а в некоторых случаях и металлическая стружка образуют пробки, в большей или меньшей степени запирающие проходные сечения. Если количество забитых и слабопроточных змеевиков относительно невелико, можно, не удаляя пробок, приступить к химической очистке. Как показали результаты промывок, под действием химикалиев окислы железа и значительная часть пробок растворяются или разрушаются потоком раствора.

Таблица 2

Предварительно приготовленные растворы реагентов подаются во всасывающий трубопровод промывочных насосов (см. рис. 18). Реагентом, применяемым для растворения железноокисных соединений, может служить моноцитрат аммония, приготовляемый смешением растворов лимонной кислоты (СОН-СН2·СООН) и аммиака (NH3). Эти вещества при смешении реагируют между собой:

![]()

Моноцитрат в качестве отмывочной среды выбирают потому, что он растворяет окислы, но не действует на основной металл.

Раствор реагентов вводят в прокачиваемую по промывочному контуру обессоленную воду, предварительно подогретую примерно до 100° С.

Для лучшего распределения раствора по змеевикам и интенсификации процесса рекомендуется производить прокачивание с возможно большими скоростями по отдельным коротким участкам; во время прокачивания по какому-либо участку раствор в остальных частях тракта остается неподвижным.

Концентрацию моноцитрата в объеме контура устанавливают на уровне 2—3,5%. Число pH (величина, характеризующая концентрацию ионов водорода в растворе) располагается в пределах 4—6 (24, 25, 26, 28). Этим значениям pH отвечает кислая реакция раствора.

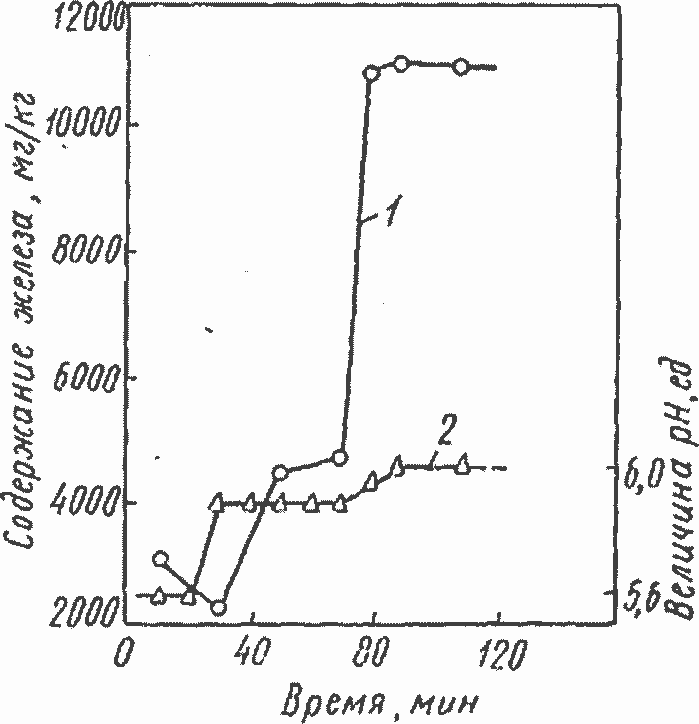

Представление об интенсивности растворения окислов при концентрации моноцитрата аммония 2,5—2,8% и изменении pH можно получить из рис. 19, заимствованного из [26]. Как видно из графика, примерно через 1,5 часа содержание железа в растворе стабилизировалось на уровне ~11·103 мг/л.

При промывке одного из сильно загрязненных блоков раствором, содержащим 3,5% моноцитрата, количество растворенного железа через 5 часов после начала операции составило (10-14)-103 мг/л, при небольшом (менее 100 мг/л) содержании взвесей. В результате дополнительного ввода в тракт 50%-ной лимонной кислоты (вторая фаза кислотной промывки) содержание железа в растворе повысилось через 3,5 часа до (12-16)·103 мг/л, а в отдельных местах контура достигло (18-25)·103 мг/л [24].

В [28] приводится технология химической очистки более слабым раствором, с содержанием моноцитрата 2,5—2,0%. В этом случае кислотная промывка производилась в два приема. После прекращения (примерно через 2,5 часа) роста содержания железа, достигшего 7· 103 мг/л, раствор вытеснялся обессоленной водой, после чего в контур вновь вводился цитрат аммония, а затем добавлялась лимонная кислота. Через 3,5 часа рост содержания железа прекратился, достигнув 6,5-103 мг/л, При такой системе очистки возрастает расход дефицитной лимонной кислоты и конденсата.

После растворения окислов раствор нейтрализуют добавлением аммиака, а затем в него вводят нитрит натрия NaNO2 (натриевая соль азотистой кислоты), концентрацию нитрита доводят до 0,5—1%. Поступлению в тракт аммиака и NaNO2 сопутствует возрастание pH до значений 9,5 — 10, отвечающих щелочной реакции раствора.

Рис. 19. Изменение концентрации железа (1) и величины pH (2) при промывке цитратом аммония корпуса Б.

Под действием нитрита натрия поверхность железа переводится в так называемое пассивное состояние, отличающееся резким снижением скорости коррозионных процессов.

Обработка поверхности металла нитритом натрия именуется пассивацией поверхности. Длительность процесса пассивации составляет по данным [24, 28] около 5—7 часов.

В литературе имеется указание на то, что после нейтрализации раствора и во время пассивации наблюдалось выпадение части растворенного железа в осадок. Это обстоятельство позволяет предположить, что присадка аммиака и нитрита натрия снижает предел растворимости железа в растворе реагентов. По [24] не следует допускать увеличения содержания железа в 3,5%-ном моноцитрате аммония сверх (12—14)·103 мг/л.

На предпусковую очистку блока мощностью 300 МВт расходуется 19—27 т кристаллической лимонной кислоты, 20—36 т 25%-ного раствора аммиака, 3—7 т технического нитрита натрия и 3—3,5 т хлорной извести. Расход технической воды составляет ~8000 м3, обессоленной ~2000 м3.

По окончании химической обработки раствор реагентов вытесняется из тракта технической водой, которая затем сменяется обессоленной.

При организации сброса раствора следует помнить о токсичности среды, содержащей нитрит натрия. Для ее нейтрализации применяют хлорную известь, вводимую в специальные емкости.

Для более надежного удаления из тракта возможных отложений взвешенных веществ рекомендуется отмывать техническую воду (после вытеснения раствора реагентов) по коротким участкам, с. возможно большими скоростями.

Измерения, проведенные по четырем блокам мощностью 300 МВт, показали, что количество загрязнений, удаленных химической очисткой, колеблется в пределах 7000—8400 кг; средняя загрязненность труб трех блоков составляла 200— 350 г/м2. Отложение в водопаровом тракте блоков столь значительного количества загрязнений, в состав которых входила и окалина, нельзя считать нормальным явлением. Оно вызвано недостаточной очисткой изделий при их изготовлении, неудовлетворительной организацией хранения элементов трубной системы на монтажных площадках и небрежностями, допущенными при монтаже оборудования. Действенным средством уменьшения количества загрязнений, а следовательно упрощения и удешевления предпусковой очистки блоков, должно явиться повышение культуры производства и труда.

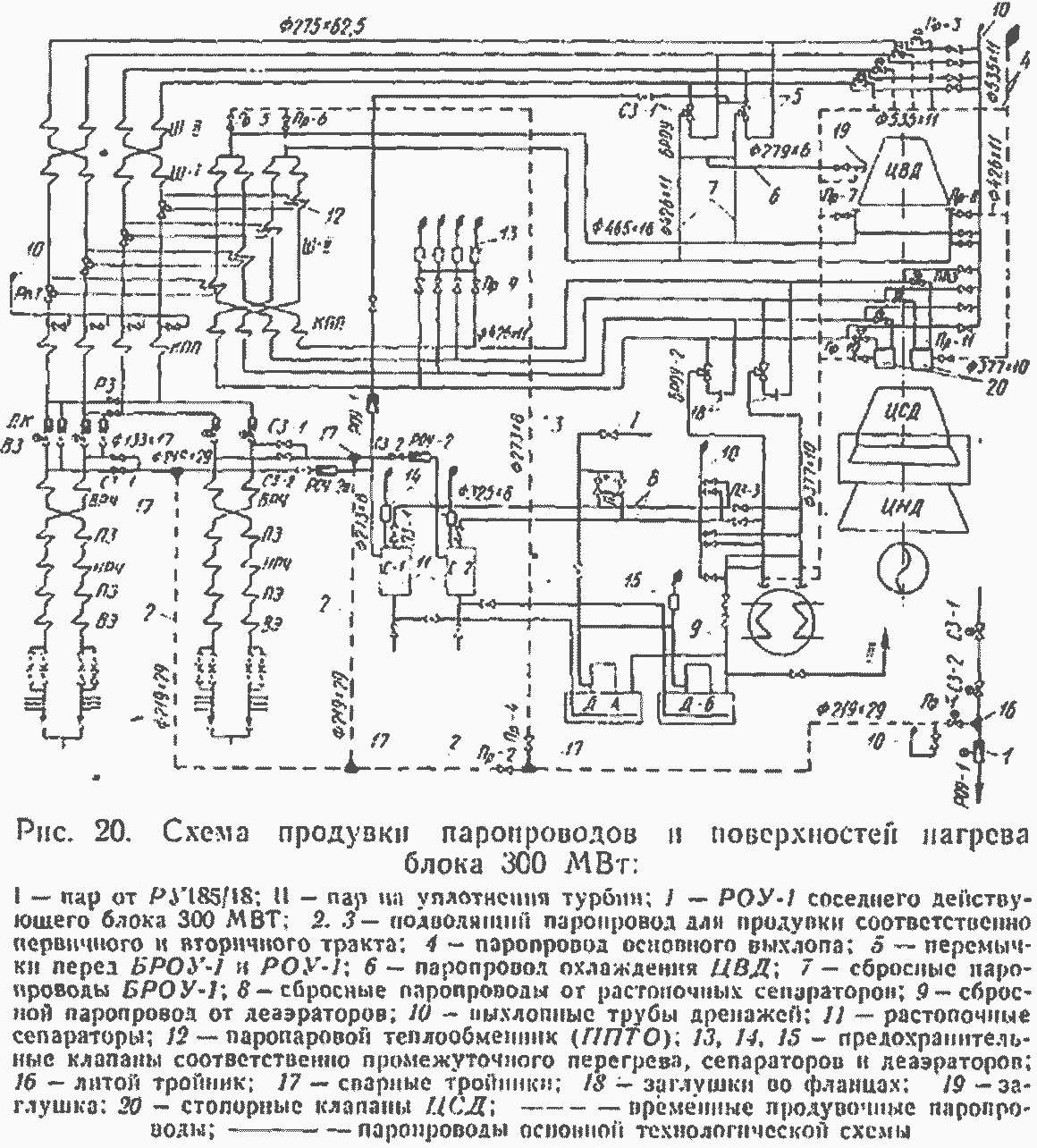

Последний этап предпусковой очистки — продувка паром перегревательных поверхностей нагрева и паропроводов блока. Продувку желательно производить паром от постоянного источника, например, от смежного действующего блока. При этом требуется прокладка временных трубопроводов, однако операция продувки существенно упрощается. Опыт показал, что при продувке собственным паром приходится, как правило, несколько раз растапливать котел.

Схема продувки одного из блоков 300 МВт приведена на рис. 20. Пар для продувки заимствуется от соседнего блока. Временный паропровод 2 присоединен к литому тройнику высокого давления 16, врезанному в линию действующего блока. На подводящем паропроводе должны быть установлены задвижки высокого давления Пр-1, Пр-2, Пр-4. Перед продувкой систему следует прогреть до температуры 150—170°С, для чего может быть использован пар от станционной РУ. Продувку выполняют по участкам.

Указанные на схеме заглушки 18 установлены для разобщения горячих линий промперегрева. Для того чтобы продуваемый участок и трубопроводы не ставить под полное давление свежего пара действующего блока, необходимо сначала открыть сбросную задвижку участка, который будет продуваться, затем задвижку на подводе пара к этому участку (если она имеется) и лишь после этого закрыть сбросную задвижку участка, прошедшего продувку. Продолжительность продувки участка составляет обычно 15—20 минут.

Кинетическая энергия потока продувочного пара должна превышать энергию парового потока в номинальном режиме. Отношение кинетических энергий именуется коэффициентом эффективности продувки:![]()

Здесь Gпp и vпр — расход продувочного пара и его удельный объем в начале продуваемого участка; Gн и vн — то же в номинальном режиме.

Обращаясь к уравнению сплошности одномерного стационарного потока легко показать, что G3v2 пропорционально кинетической энергии секундной массы протекающей среды. Согласно [26] следует выдерживать коэффициент эффективности k 1,2-1,5. Из этого условия при выбранных параметрах продувочного пара определяется его расход по каждому участку.