Принципиальные положения применяемой в настоящее время системы пуска универсальны. В деталях же пусковые схемы, каждая из которых разрабатывается применительно к конкретному блоку, различаются между собой. Причинами различия, например, являются: род топлива, потребляемого блоком; система парогенератора (одно- или двухкорпусное его исполнение, при двухкорпусном—симметричность или асимметричность корпусов агрегата), особенности конструкции турбины и т. д. Накопление опыта наладки и эксплуатации блоков СКД позволило усовершенствовать первоначальные пусковые схемы. Поэтому схемы пуска первых блоков отличаются от более современных.

В качестве типичного примера рассмотрим упрощенную пусковую схему одного из дубль-блоков мощностью 300 МВт. Блок состоит из двухкорпусного симметричного парогенератора производства Таганрогского завода, типа ТГМП-114, производительностью (по первичному пару) D=950 т/ч; давление пара за первичным перегревателем р = 255 кгс/см2, температура t = 565°C; температура пара после вторичного перегревателя tпп = 570°С; основное топливо — мазут, дополнительное — газ, поступающий от нефтеперерабатывающего завода. Турбина блока типа К-300-240 производства Ленинградского металлического завода.

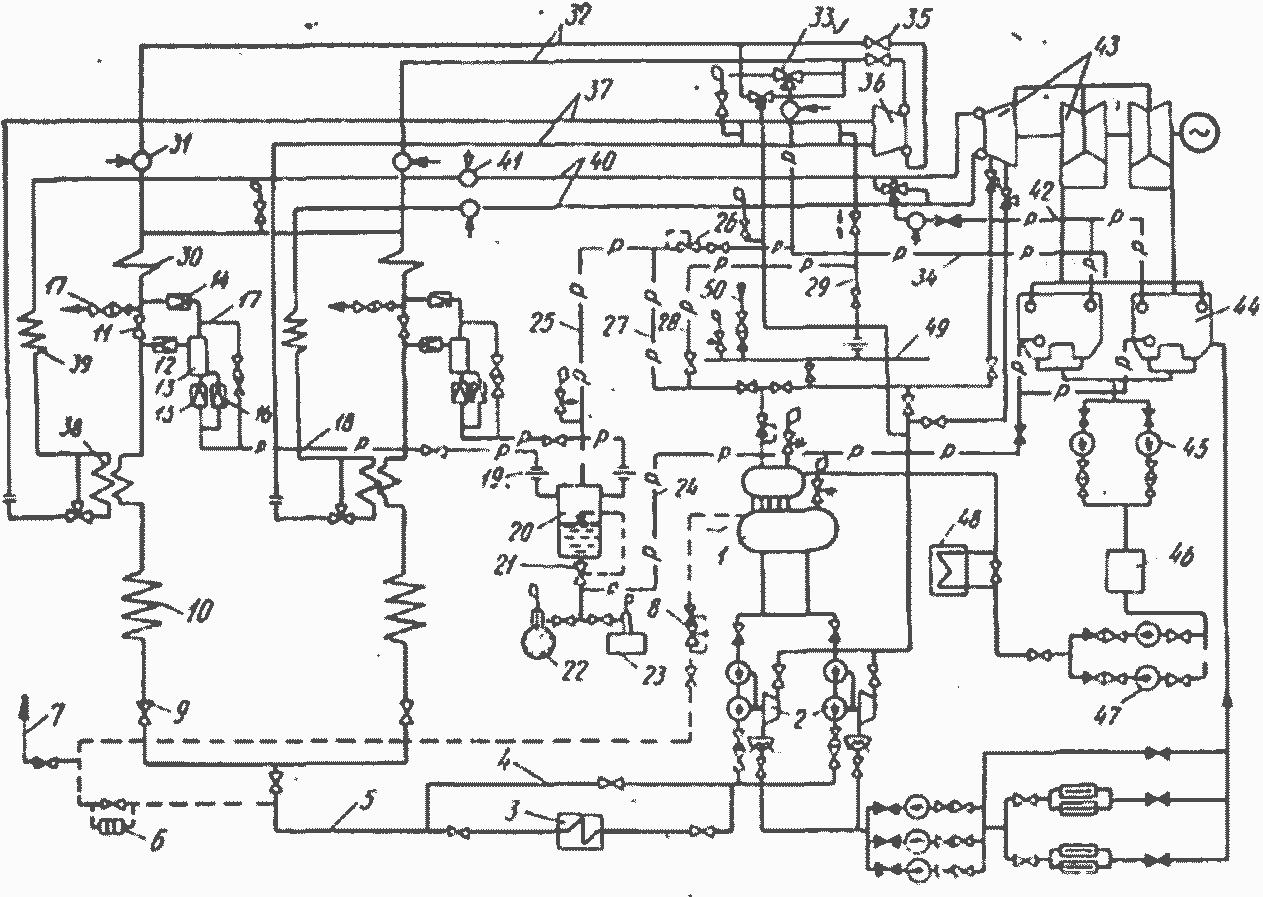

Пусковая схема такого блока показана на рис. 2. Она построена в соответствии с принятой в настоящее время типовой пусковой схемой [3] и содержит основные пусковые и примыкающие к ним устройства.

Рис. 2. Упрощенная пусковая схема

Вода от питательного электронасоса (ПЭН) поступает к узлу питания парогенератора 1. На пути к пароводяному тракту первого и второго корпусов, включенных параллельно, вода проходит через обратный клапан питательной линии каждого из корпусов, расходометр, задвижку ВП-01/1 корпуса 1 (соответственно ВО-01/2 корпуса 2). Диаметр труб питательной линии корпуса равен 273 мм. В период пуска расход воды значительно меньше номинального; управлять пониженными расходами проще с помощью задвижек, у которых уменьшено проходное сечение. Поэтому основные задвижки ВП-01 (1 и 2) снабжены байпасами с задвижками и регулирующими клапанами ВП-02 (1 и 2) соответственно. Для более тонкого регулирования расхода на байпасных линиях установлены дроссельные устройства.

Далее вода проходит через вторую основную задвижку ВП-0311 (соответственно ВП-0312) и направляется к водяному экономайзеру. Пароводяной тракт корпуса разделен на два потока с самостоятельным регулированием поступления питательной воды и температуры пара по каждому потоку, или «нитке» (потоки «а» и «б» корпуса 1; «в» и «г» — корпуса 2). Для регулирования расхода питательной воды в пределах нитки служат регулирующие питательные клапаны (РПЦ).

Во время пуска прокачиваемая среда выводится перед ВЗ через дроссельные клапаны ОП-01 (а, б, в, г) во встроенные сепараторы 2. Из сепараторов 2 пар перепускается в ширмовый и конвективный перегреватели (в обход ВЗ) через дроссельные клапаны ОП-01 (а, б, ей г). На выходе из каждой нитки парогенератора установлены главные паровые задвижки ГПЗ-1 (а, б, в, г), после прохождения которых пар поступает в паропровод высокого давления, заканчивающийся задвижками ГПЗ-2 (а, б, в, г), расположенными у ЦВД турбины. Главные паровые задвижки ГПЗ-1 и ГПЗ-2 снабжены байпасами с запорными и дроссельным органами: ОП-03 и ОП-04 (а, б, в, г). Вода и проскакивающий с. нею пар выводится из сепараторов через регулирующие клапаны СВ-01 (а, б, в, г) от первой ступени сепаратора и через дроссельные клапаны СВ-02 (а, б, в, г) от второй ступени. Клапаны СВ-02 используются, главным образом, для плавного отключения, сброса при переходе с сепараторного на прямоточный режим.

Потоки, сбрасываемые от двух сепараторов, объединяются и через запорные задвижки СВ-03/1 и СВ-03/2 направляются в растопочный расширитель. Корпус расширителя защищен от чрезмерного повышения давления предохранительным клапаном. По типовой пусковой схеме пропускная способность предохранительного клапана должна быть равна производительности одного корпуса котла.

Воду из растопочного расширителя выводят через регулировочный клапан СВ-04 и затем направляют либо через задвижки СВ-05 в конденсатор, либо в промежуточный бак, откуда перекачивают в бак запаса конденсата или же сбрасывают в канал циркуляционной воды.

Уровень воды в расширителе поддерживают регулятором уровня, воздействующим на регулировочный клапан СВ-04.

Пройдя задвижку РП-01 из растопочного расширителя, пар поступает в линию подвода греющего пара к деаэраторам. Он может быть направлен также через запорный и регулирующий клапаны РП-02 в конденсатор. Для прогрева паром от растопочного расширителя паропроводов промперегрева и ЦВД турбин 3 при пусках остывшего блока служит линия с задвижками РП-03/1 и РП-03/2, ведущая к «холодным» ниткам промперегрева.

Вторичные пароперегреватели обводятся через байпасные трубопроводы с задвижками РП-04/1 и РП-04/2. Байпасная линия каждого корпуса одним концом врезана в перемычку «горячих» ниток промперегрева, вторым — в «холодную» нитку соответствующего корпуса, между запорной задвижкой ХП-01/1 (соответственно ХП-01/2) и регулирующей ХП-02/1 (ХП-02/2).

На паропроводах «горячего» промперегрева в месте примыкания к парогенератору установлены задвижки ГП-01 (а, б, в, г), а на другом конце — перед стопорными клапанами ЦСД турбины — задвижки ГП-02 (а, б, в, г). При прогреве линий «горячего» промперегрева греющий пар отводится в конденсатор через задвижки СП-01/1и СП-01/2.

На сбросных линиях предусмотрены впрыски для поддержания температуры сбрасываемого пара перед конденсатором на уровне, не превышающем 180° С.

Во время пуска, в период разворота ротора и вывода турбины на холостой ход, расход потребляемого турбиной пара меньше нижнего предела производительности парогенератора, отвечающей его надежной и устойчивой работе. Производительность котла превышает расход пара на турбину также при быстром падении электрической нагрузки, переводе турбины на холостой ход и ее аварийном выключении. В связи с этим в системе блока должны быть устройства для сброса избыточного пара из паропроводов. В качестве таких устройств применяют быстродействующие редукционно-охладительные установки (БРOУ), клапаны которых (паровые и водяные) с целью повышения быстродействия приводятся в движение гидравлическими сервомоторами.

Время полного открытия клапанов БРОУ, применяющихся в настоящее время, ~6 с. Предполагается, что при внезапных сбросах нагрузки турбины автоматическое включение БРОУ позволит избежать подрыва предохранительных клапанов паропроводов свежего («острого») пара.

В схемы первых отечественных блоков СБД, установленных на ряде станций, введены двухступенчатые БРОУ: от первой БРОУ, подключенной к паропроводу высокого давления, пар сбрасывается в «холодную» линию промперегрева; т. е. первая ступень байпасирует только ЦВД турбины. Вторая ступень (БРОУ-2) присоединена к «горячим» ниткам промперегрева и отводит избыток пара из них в конденсатор, байпасируя части среднего и низкого давления турбины.

Применение такой системы было вызвано опасениями, что при глубоких провалах нагрузки, снижении производительности котла до 30% номинальной и переходе турбины на холостой ход может возникнуть перегрев труб вторичного перегревателя, вследствие недостаточного их охлаждения резко уменьшенным расходом пара. Однако опыт эксплуатации показал, что такие опасения не обоснованы. В условиях пониженных расходов топлива, отвечающих малым нагрузкам котла, температура продуктов горения в зоне размещения вторичного пароперегревателя устанавливается на уровне, не вызывающем перегрева металла, даже при ослабленном охлаждении внутренних поверхностей стенок труб.

Таким образом, оказалось возможным исключить БРОУ-2, упростив схему последующих блоков. Современные схемы предусматривают одноступенчатый сброс: БРОУ подключают только к паропроводу высокого давления; отвод от нее (см. рис. 2) производят непосредственно в конденсатор, байпасируя турбину полностью. На сбросных линиях от БРОУ устанавливают впрыски для снижения температуры среды перед конденсатором до 180—200° С.

Пропускная способность паровых клапанов БРОУ задается равной 30% номинальной производительности котла, при давлении перед ними, сниженном до 160 кгс/см2, т, е. до уровня, рекомендуемого при холостом ходе турбины.

В последние годы высказываются сомнения в необходимости указанного выше быстродействия сбросного устройства, а следовательно и целесообразности применения более сложной системы управления сервомоторами по сравнению с электроприводами [5]. Основаниями для этого служат следующие соображения. Из опыта эксплуатации следует, что при внезапных сбросах электрической нагрузки БРОУ с пропускной способностью, составляющей 30% номинального расхода пара, и временем открытия клапанов 6 с, не предотвращает срабатывания предохранительных клапанов паропроводов острого пара. Согласно расчетам избежать открытия предохранительных клапанов при однобайпасной схеме можно лишь с помощью БРОУ, пропускающих 80—85% номинального расхода пара, причем быстродействие системы автоматического управления клапанами должно быть соизмеримо с быстродействием системы регулирования турбины и составлять 0,3—0,5 с.

Создание таких БРОУ представляет собой самостоятельную техническую задачу, а их применение сопряжено с значительным усложнением установки. В частности, потребуется либо увеличение количества и сечения сбросных трубопроводов, которые в настоящее время у блоков 300 МВт состоят из двух ниток диаметром 500 мм и отличаются сложной трассировкой, либо же повышение давления за БРОУ, что вызовет свои трудности в организации приема сбрасываемого пара в конденсатор.

При мгновенном сбросе электрической нагрузки блок должен быть переведен и удержан на режиме холостого хода. Возможность такого перехода определяется не временем открытия клапанов однобайпасного БРОУ любой пропускной способности, а действием систем регулирования и защит парогенератора и турбины. Продолжительность открытия клапанов, ныне применяемых БРОУ, при глубоких провалах или полном сбросе нагрузки сказывается лишь на соотношении между количеством пара, выбрасываемого через предохранительные клапаны в атмосферу и отводимого через БРОУ в конденсатор. Через предохранительные клапаны пар, очевидно, выбрасывается в течение времени, необходимого для перевода парогенератора па режим пониженной Производительности, равной сумме расходов через БРОУ и турбину. Продолжительность перехода парогенератора от полной производительности до 30% номинальной составляет примерно 1 минуту [5].

В процессе пуска БРОУ включают и выключают принудительно, с помощью дистанционного управления, и время ее автоматического срабатывания значения не имеет.

На протяжении сепараторной фазы пуска температуру свежего пара по каждому потоку регулируют подачей воды в специальные пусковые впрыски. По типовой пусковой схеме пусковые впрыски устанавливают за выходной ступенью конвективного пароперегревателя. У некоторых из работающих блоков пусковые впрыски расположены перед второй ступенью перегревателя. Такое размещение нельзя считать удачным. При пусках блока из холодного состояния следует в начале разворота ротора подавать к турбине пар с температурой 300—320° С. Для того, чтобы при расходах, отвечающих сепараторному режиму, температура пара, выходящего из котла, составляла 320° С, он должен поступать во вторую ступень перегревателя (после впрыска) во влажном состоянии [6]. Подача же влажного пара в разогретые трубы перегревателя вызывает их резкое охлаждение, а следовательно, и возникновение высоких термических напряжений. Кроме того, установка впрыска до выходной ступени перегревателя увеличивает продолжительность переходных процессов при автоматическом регулировании температуры, так как импульсом для системы регулирования служит температура пара на выходе из перегревателя.

Разворот ротора турбины и ее нагружение в стартовом периоде происходит при скользящих параметрах пара. При пониженном давлении пара следует снижать давление воды перед распыливающими соплами впрыскивающих устройств, а также в коллекторе пусковых впрысков, с целью лучшего регулирования расхода воды и снижения ее скорости в регулирующих клапанах, так как высокие скорости воды ведут к усиленному износу клапанов и их гнезд. Вода поступает в коллектор пусковых впрысков через задвижку В-01 (см. рис. 2) и два постоянно включенных и расположенных последовательно дроссельных устройства — D-1 и D-2, дроссель D-2 байпасирует задвижку В-02. Давление в коллекторе регулируется клапаном В-03, через который часть поступающей в коллектор воды сбрасывается, например, в деаэратор.

В отдельных действующих блоках вода пониженного давления для пусковых впрысков, а также и для штатных впрысков на режиме холостого хода, при снижении давления свежего пара перед турбиной до 160 кгс/см2, заимствуется из промежуточных ступеней питательного насоса.

На рис. 2 кроме перечисленных выше элементов схемы показаны: конденсатные насосы первой 4 и второй 5 ступеней, бустерные насосы 6, питательный электронасос ПЭН, питательный турбонасос ПТН, баки запаса конденсата БЗК, откачивающие насосы 7, подогреватели низкого и высокого давления ПНД и ПВД и блочная обессоливающая установка БОУ.

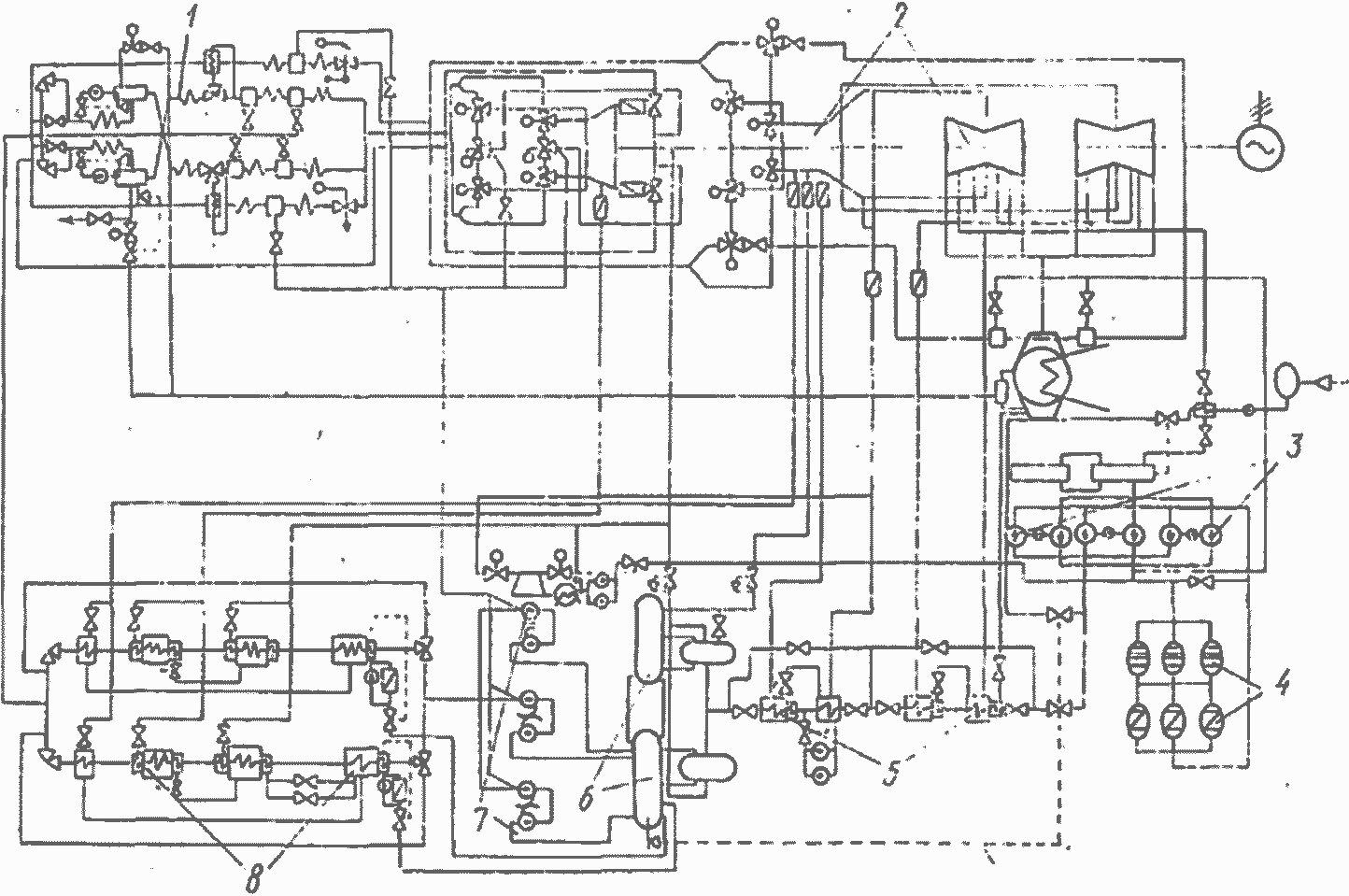

Такая же, в своей принципиальной основе, пусковая схема предусматривается и для вновь сооружаемых блоков значительно более высокой мощности. На рис. 3 приведена разработанная Центральным котлотурбинным и Всесоюзным теплотехническим институтами схема пуска дубль-блока мощностью 800 МВт с одновальной турбиной [7].

1 — двухкорпусный парогенератор; 2 —паровая турбина; 3 — конденсатор турбины; 4—генератор; 5—конденсатные насосы I ступени; 6 — конденсатоочистка; 7— конденсатные насосы Л ступени; 8 — подогреватели низкого давления; 9—сальниковый подогреватель; 10—№ аэратор; 11 — бустерные насосы; 12—основной питательный турбонасос; 13 — резервный электронасос (ПЭН); 14-конденсатные насосы ТПН; 15— основной эжектор ТП; 16—эжектор системы отсосов ТП; 17 — подогреватели высокого давления; 18— встроенный сепаратор; 19—растопочный расширитель; 20- бак загрязненного -конденсата: 21 — циркуляционный канал; 22—БРОУ — ПТН; 23 — пуско-сбросная БРОУ; 24 - коллектор собственных нужд блока

Рис. 3. Упрощенная пусковая схема блока 800 МВт

Парогенератор типа ПП-2500/255-Ж производства Таганрогского завода «Красный котельщик» производительностью по первичному пару 2500 т/ч состоит из двух одинаковых корпусов. Параметры первичного пара следующие: р = 255 кгс/см2, t = 565° С; давление вторичного пара составляет 38/36 кгс/см2, t = 545°C. Топливом служит антрацитовый штыб (АШ). Пароводяной тракт каждого корпуса разделен на четыре параллельно включенных, несмешивающихся в пределах котла, самостоятельно регулируемых потока с индивидуальными встроенными сепараторами. Промперегрев также четырехпоточный.

Турбина блока типа К-800-240-2 производства ЛМЗ им. XXII съезда КПСС состоит из пяти цилиндров: ЦВД, двухпоточного ЦСД и трех цилиндров низкого давления с самостоятельным для каждого ЦНД конденсатором.

Пуск блока сепараторный; на первых этапах перегреватели первичного и вторичного пара выдерживают в безрасходном режиме.

В деталях схема на рис. 3 отличается от описанной ранее. В частности, питательная вода во время пуска и во всем диапазоне рабочих режимов должна подаваться только насосами с турбинным приводом. Показанные на схеме питательные электронасосы запроектированы лишь для головного блока. Их назначение — обеспечить благоприятные условия для отработки в эксплуатационной обстановке первых образцов новых турбопитательных насосов. На серийных блоках применять электронасосы не предполагается.

Пар к приводным турбинам ПТН, а также к деаэраторам, к уплотнениям турбин для прогрева системы промперегрева и во время пуска к ПВД-7 поступает через распределительный коллектор собственных нужд блока (КСН). Предусмотрена подача пара в КСН из следующих устройств: а) общестанционного РОУ; б) пускового расширителя; в) холодных трубопроводов промперегрева; г) отборов главной турбины (IV отбора в интервале нагрузок 100—87% и III — при нагрузках 87—50%); д) БРОУ питательных турбонасосов (БРОУ—ТПН) — при снижениях нагрузки главной турбины, примерно до 30% и ниже, когда давление в отборе сказывается недостаточным для привода питательных насосов.

Поступление пара в КСН от станционного РОУ и пускового расширителя происходит при пусках блока; от остальных устройств — во время рабочих режимов, включая сбросы электрической нагрузки.

Подключение к КСН растопочного расширителя и РОУ и схема отбора к деаэраторам и на прогрев системы промперегрева таковы, что эти потребители могут питаться как раздельно, так и совместно от одного и другого источников пара, либо от обоих вместе.

В начальном периоде пуска питание турбины ПТН, деаэратора и прогрев трубопроводов промперегрева производится паром, поступающим от РОУ. После подъема давления в растопочном расширителе выделяющийся в нем пар направляется в КСН, замещая, сначала частично, а затем полностью,

пар от станционного РОУ. Установленный перед КСН на трубопроводе, ведущем от РОУ, обратный клапан предотвращает протекание в общестанционную магистраль избытка пара, поступающего от расширителя. При недостатке «собственного» пара КСН пополняется через этот же клапан.

Избыток пара, выделяющегося в растопочном расширителе при давлении 12—15 кгс/см2, отводится через автоматический сбросной клапан в конденсатор.

При нагружении турбины в периоде пуска постепенно прикрываются клапаны па липни отвода среды из встроенных сепараторов в расширитель. В связи с этим после приема турбиной нагрузки в 10% номинальной питание паром деаэраторов переводится на холодные щитки промперегрева.

Конвективная шахта парогенератора разделена вдоль фронта перегородками на три параллельных газохода. В среднем газоходе размещается экономайзер; в боковых устанавливаются последовательно (по ходу газов) выходной конвективный пакет перегревателя первичного пара и перегреватель промперегрева. Такая «расщепленная» компоновка конвективного газохода позволяет регулировать температуру промперегрева, как в эксплуатационных режимах, так и при пуске, изменением расходов газа через боковые отсеки. В случае необходимости могут быть включены аварийные впрыски.

Таким образом, показанные на схеме рис. 3 байпасы промежуточных перегревателей служат лишь дополнительным средством регулирования температуры горячего вторичного пара. Байпасы можно использовать также в интервале нагрузок корпуса, не превышающих 30% номинальной. Основным средством регулирования служит перераспределение газов между параллельными газоходами конвективной шахты.

Весьма перспективным средством снижения общей металлоемкости парогенератора, упрощения тепловой схемы и коммуникаций блока, уменьшения количества арматуры, а следовательно и снижения стоимости энергетической установки фиксированной мощности является переход к однокорпусным парогенераторам, так называемым моноблокам.

Упрощенная пусковая схема моноблока 500 МВт, заимствованная из [8], приведена на рис. 4. Там же дан перечень элементов схемы.

Пусковая схема моноблока разработана в соответствии с общими принципами типовой системы пуска: отводом среды во встроенные сепараторы, сбросом в растопочный расширитель и обводом всей турбины одним байпасом.

Пароводяной тракт котла разделен на два автономных потока. Увеличенный, по сравнению с дубль-блоком, расход среды по потоку приводит к увеличению сечений сбросных трубопроводов. В частности, диаметр и толщина стенки трубопровода перед ВЗ составляют 426/50 мм, против 325/45 у дубль-блоков 300 МВт. В моноблоках 500 МВт при чисто прямоточной циркуляции в экранах растопочная нагрузка котла может быть принята согласно [8] равной 20% номинальной, т. е. 330 т/ч.

Рис. 4. Пусковая схема моноблока 500 МВт:

1 — деаэратор; 2 — питательный турбонасос; 3 — группа ПВД; 4 — обвод ПВД; 5 — питательный трубопровод; 6 — шайбовый набор; 7 — трубопровод к пусковому впрыску; 8 — клапан на трубопроводе рециркуляции воды в деаэратор; 9 — регулирующий питательный клапан; 10 -- тракт котла до встроенной задвижки; 11 - встроенная задвижка; 12— клапан на подводящем трубопроводе сепаратора; 13 — встроенный сепаратор; 14 — клапан на трубопроводе отвода пара; 15, 16 — сбросные клапаны на I и II ступенях сепаратора; 17 — дренаж; 18 — трубопровод сброса среды из сепаратора; 19 — подпорное устройство; 20 — растопочный расширитель; 21 — регулирующий клапан; 22 — циркуляционный канал; 23 — бак запаса конденсата; 24 — трубопровод сброса воды в конденсатор; 25 — отвод пара из расширителя; 26 — клапан сброса пара в конденсатор; 27 — подвод пара к коллектору собственных нужд; 28 — подвод пара в систему промперегрева; 29 — подвод пара в общестанционную магистраль 13 кгс/см2 или в систему промперегрева; 30 — перегревательный тракт котла; 31 — пусковой впрыск; 32 — главный паропровод; 33 — пуско-сбросное устройство; 34 — байпас турбины; 35 — главная паровая задвижка; 36 — ЦВД; 37 — холодный паропровод промперегрева; 38 — паровой теплообменник; 39 — промперегреватель; 40, 41 — горячий паропровод промперегрева и пусковой впрыск; 42 — сброс пара в конденсатор; 43 — ЦСД и ЦНД; 44 — конденсатор; 45 — конденсатный насос I ступени; 46 — конденсатоочистка; 47 — конденсатный насос II ступени; 48 — группа ПНД, 49 — общестанционная магистраль 13 кгс/см2, 300 - 350 °C; 50 — подвод стороннего пара

Давление в растопочном расширителе предусматривается на уровне 5—6 кгс/см2. В этом интервале давлений удельный объем насыщенного пара примерно в 300 раз превышает удельный объем жидкости. При сбросе среды из сепаратора через дроссельные клапаны (15, 16) (рис. 4) часть жидкости

будет испаряться непосредственно у входа в сбросной трубопровод, что повлечет за собой резкое возрастание удельного объема образующейся парожидкостной смеси. В указанном интервале давлений при испарении 1% жидкости удельный объем образовавшегося влажного пара приблизительно в 4 раза превышает объем конденсированной фазы. В этих условиях для пропуска тех количеств среды; которые отводятся из сепараторов, требуются большие проходные сечения; это затрудняет компоновку и усложняет всю систему сбросных трубопроводов.

Для уменьшения размеров трубопроводов в схеме предусмотрены подпорные устройства 19, расположенные у входа в расширитель 20. Их установка вызывает повышение давления в сбросных линиях, а следовательно уменьшение как степени испарения поступающей в них жидкости, так и удельного объема протекающего влажного пара. Применение подпорных устройств позволяет ограничиться [8] двумя сбросными трубопроводами 18 dу = 200 мм.

Перегреватель промперегрева размещается в зоне относительно пониженных температур продуктов горения. При номинальной нагрузке температура газов перед промперегревателем не превышает 850° С. Это позволяет выдерживать промперегреватель в безрасходном режиме вплоть до 30% производительности котла [8].

В пусковом периоде и частичных нагрузках турбины, при фиксированном расходе топлива тепловосприятие распределяется между поверхностями нагрева моноблока иначе, чем в одном работающем корпусе дубль-блока. В топочной камере моноблока, при одинаковом расходе топлива и одинаковых избытках воздуха, критерий Во меньше, чем в камере одного корпуса дубль-блока. Уменьшению Во сопутствует, как известно, снижение температуры газов на выходе из топки, а значит и во всем конвективном тракте. Это способствует повышению устойчивости в процессе пуска температуры промперегрева. Исследования ВТИ привели к заключению, что в рассматриваемой схеме можно отказаться от паровых байпасов системы промперегрева и регулировать температуру пара одними пусковыми впрысками, вмонтированными в горячие нитки промперегрева.

Пропускная способность БРОУ (33) составляет 30% номинальной производительности парогенератора, при давлении свежего пара 160 кгс/см2. При глубоких провалах нагрузки давление свежего пара возрастает и на протяжении до 30 с может сохраняться на уровне срабатывания предохранительных клапанов (270 кгс/см2). В этих условиях пропускная способность пуско-сбросного устройства (включая расход охлаждающей воды) достигает 60% номинальной производительности котла. На этот расход должны рассчитываться байпасный обвод турбины и пароприемное устройство конденсаторов.

Сепараторный режим пуска со скользящими параметрами пара принят и на зарубежных станциях. В качестве примера на рис. 5 приведены принципиальная тепловая (а) и упрощенная пусковая (б) схемы блока 600 МВт станции Тэннере Крик в США [9]. Цикл с двумя промежуточными перегревами; производительность парогенератора и параметры пара высокого давления, а также после первого и второго промперегрева указаны на схеме. Турбина блока двухвальная, скорость вращения первого вала 3600, второго 1800 об/мин. В первый промперегреватель и параллельно включенный ПВД № 8 направляется пар, прошедший первые шесть ступеней части высокого давления; в холодную нитку второго промперегрева, в ПВД № 7 и в приводную турбину питательного турбонасоса поступает пар после десятой ступени. К особенностям схемы относятся регенеративные отборы в ПВД № 3 и № 2 от Турбины питательного насоса; отработавший в ней пар поступает в ПНД № 1.

Встроенная задвижка (на схеме она названа «клапан разделения котла») отключает экономайзер и топочную часть пароводяного тракта котла от перегревателей I и II ступени. Судя по схеме, сепаратор выносной, в начальном периоде пуска прокачиваемая через него среда сбрасывается в конденсатор. Образующийся в сепараторе пар (при соответствующем повышении температуры среды перед ВЗ) направляется в перегреватели, а затем обогревает паропроводы и стопорные клапаны турбины. Вода из сепаратора поступает в ПВД № 8 и № 7, где подогревает питательную воду, и потом отводится в конденсатор. С помощью байпаса ВЗ постепенно повышается давление в пароперегревателях, паропроводах и перед регулирующими клапанами турбины.

Так как питательный электронасос отсутствует, то в стартовом периоде пуска пар для работы турбины питательного турбонасоса подается либо от соседнего блока, либо от вспомогательных котлов станции. Следует полагать, что в режиме холостого хода и при глубоких провалах электрической нагрузки, когда давления в проточной части турбины и в паропроводах промперегревов значительно снижены, может также потребоваться подача пара к турбине ПТН от постороннего источника, либо должна быть проложена линия БРОУ—ПТН.

Рис. 5. Тепловая (а) и упрошенная пусковая (б) схемы блока № 4 станции Тэннере Крик

Еще одним примеров может служить схема моноблока 300 МВт, установленного на электростанции Терш в ФРГ [10]. В составе блока имеется прямоточный парогенератор производительностью 930 т/ч, вырабатывающий пар до критического давления 210 кгс/см2; температуры пара 530/530°С (один промперегрев) также ниже принятых в СССР для блоков такой же мощности.

Упрощенная схема установки приведена на рис. 6, заимствованном из [10].

Рис. 6. Схема трубопроводов моноблока 300 МВт:

1 — котлоагрегат; 2 — турбоагрегат; 3 — конденсатные насосы; 4 — обессоливание конденсата; 5 - подогреватели низкого давления; 6 — деаэраторы; 7— питательные насосы; 8 — подогреватели высокого давления

Парогенератор двухпоточный, со встроенным в каждый поток сепаратором. Для поддержания необходимой по условиям надежной работы радиационных поверхностей скорости движения парожидкостной среды при значительных снижениях нагрузки (до 20% номинальной) в системе парогенератора предусмотрена рециркуляция среды, с помощью специальных перекачивающих насосов, из встроенных сепараторов к приемным коллекторам радиационной части.

Своеобразной стороной схемы является отсутствие главных паровых задвижек у котла. Это может объясняться однокорпусной конструкцией парогенератора. Вообще, на паропроводах свежего пара единственными запорными устройствами служат быстрозапорные клапаны перед турбиной. Отсутствуют также предохранительные клапаны на линиях

пара высокого давления; их функции возлагаются на быстродействующие редукционно-охладительные установки, сбрасывающие свежий пар в холодные нитки промперегрева.

К особенностям пуска относится вакуумирование системы в начальной стадии: с помощью эжекторов устанавливается вакуум в горячей линии промперегрева, паропроводах свежего пара, пароперегревателе высокого давления, встроен, ном сепараторе и обводных устройствах. Так как котел заполняется горячен водой, то в условиях вакуума возникает самоиспарение части жидкости, возрастающее после зажигания горелок.

Образующийся пар движется в направлении к конденсатору, прогревая элементы схемы. Представляется, что под вакуумом можно производить пуск блока только из холодного состояния. Хотя количество тепла, передаваемого обогреваемым элементам установки, в конечном счете определяется тепловыделением в топке парогенератора, возможно, что вакуумирование несколько сокращает продолжительность стартового периода пуска. Однако следует полагать, что на протяжении вакуумной фазы пуска должны быть закрыты дренажи вакуумированных полостей. При этом неизбежно накопление конденсата греющего пара в элементах схемы, который затем — к моменту разворота ротора турбины — должен быть полностью удален.