Глава шестая

СВАРОЧНЫЕ РАБОТЫ

Продолжительность монтажа тепломеханического оборудования тепловых электростанций, а также его эксплуатационная надежность определяются в значительной степени организацией и качеством выполнения работ по сварке, термической обработке и контролю качества сварных соединений. С ростом единичной мощности и параметров энергетических агрегатов существенно повысились требования к качеству сварочных работ, что вызвало необходимость проведения ряда важных мероприятий по совершенствованию их организации и технологии.

1. СОВЕРШЕНСТВОВАНИЕ ОРГАНИЗАЦИИ СВАРОЧНЫХ РАБОТ

До последнего времени на большинстве монтажных участков работы по сварке, термообработке и контролю качества сварных соединений выполняются группой (отделом) сварки монтажного участка, в состав которой входят дипломированные сварщики 5-го и 6-го разряда, термисты и дефектоскописты. Сварщики же низких разрядов находятся в подчинении линейных цехов и закреплены за бригадами или входят в их состав. По отношению к ним группа сварки осуществляет лишь технический надзор за их работой, а их расстановку и перемещения производят прораб по монтажу или начальник цеха. Такая организация лишает группу сварки возможности планировать предстоящие объемы работ и координировать расстановку сварщиков.

Мастера и прорабы по монтажу оборудования обращают основное внимание на выполнение монтажных операций и используют этих сварщиков в первую очередь на электроприхватках при сборке каркаса, обшивы, коробов и других элементов оборудования. При этом сварку приходится выполнять в кратчайшие сроки и, как правило, с привлечением высококвалифицированных сварщиков, находящихся в ведении сварочной группы.

Рис. 6-1. Структура цеха сварки.

В целях улучшения организации сварочных работ на крупных монтажных участках треста Центроэнергомонтаж, укомплектованных достаточным количеством инженерно-технических работников, организованы хозрасчетные цеха сварки на правах основного цеха монтажного участка.

Первые цеха сварки были организованы на Костромском и Нововоронежском монтажных участках в 1969 г., в состав которых включены практически все сварщики 2—6-го разрядов, термисты и дефектоскописты.

Организационная структура цеха сварки Костромского монтажного участка, монтирующего блоки мощностью 300 МВт, показана на рис. 6-1. Всеми сварочными работами на участке руководят восемь инженерно-технических работников во главе с руководителем сварочных работ — старшим прорабом по сварке.

В котельном цехе 25—30 дипломированных сварщиков заняты на сварке трубопроводов высокого и низкого давления, 30— 35 сварщиков 2—3-го разряда — на сварке металлоконструкций, опор, обшивы и коробов. В период пусконаладочных работ прораб и мастер выходят на работу посменно с 20—25 сварщиками.

Мастер по сварке второй смены одновременно является ответственным за выполнение сварочных работ во всех цехах. В турбинном цехе постоянно работает 25—30 сварщиков.

В цехе внешних работ в ведении мастера по сварке находятся 10—15 сварщиков и газовое хозяйство монтажного участка. Непосредственное наблюдение за состоянием газового хозяйства ведет бригада из четырех человек: бригадир — слесарь 5-го разряда и три обходчика-слесаря 3-го разряда, работающие посменно. Прораб и мастера ведут журналы, где ежедневно фиксируют объем работ, выполненный каждым сварщиком.

В распоряжении мастера по термообработке находится от 18 до 22 термистов, в числе которых бригадир 6-го разряда, два звеньевых 5-го разряда, два электрика-прибориста 5-го и 6-го разряда, три оператора-термиста 3-го разряда и 10—14 слесарей-термистов. Бригадир и звеньевые работают посменно.

Мастеру по контролю подчинены 10—14 чел., из них семь дефектоскопистов 4-го и 5-го разрядов, имеющих большой практический опыт контроля сварных соединений, и 3—7 слесарей — помощников дефектоскопистов.

Техник по документации оформляет документацию на сварочные работы в черновом виде и ведет ежедневный учет объемов сварки труб поверхностей нагрева и трубопроводов высокого давления.

Электродное хозяйство находится в ведении прораба по сварке в котельном цехе, который также следит за своевременным выполнением технологической проверки всех партий электродов, предназначенных для сварки ответственных элементов.

В каждом цехе монтажного участка ведется журнал заданий цеху сварки, в который прорабы по монтажу записывают подлежащие выполнению объемы сварочных работ, сроки выполнения которых согласовываются с начальниками цехов. По этим данным планируется работа на следующую неделю. Расстановка сварщиков, термистов и дефектоскопистов на неделю утверждается руководителем сварочных работ. В конце каждого рабочего дня уточняются объемы работ, подлежащие выполнению на следующий день, и при необходимости корректируют расстановку сварщиков. Ежемесячно цех сварки получает план с указанием фонда заработной платы и других финансовых и экономических показателей.

В результате такого усовершенствования организации сварочных работ существенно повысилась производительность труда сварщиков (на Костромском монтажном участке, например, количество низкоразрядных сварщиков уменьшилось на 22 чел.), стало возможным четкое планирование сварочных работ и использование сварщиков на работах, соответствующих их квалификации. Повысилась и ответственность ИТР по сварке за состояние работ в цехах.

Цеховая структура организации сварочных работ ввиду ее безусловных преимуществ введена и на ряде других крупных монтажных участках треста. Следует ожидать, что эти преимущества станут еще более очевидными, если будут разработаны обоснованные экономические показатели на работы сварочного цеха и ему будет предоставлена возможность процентовать выполненную работу аналогично другим цехам монтажного участка.

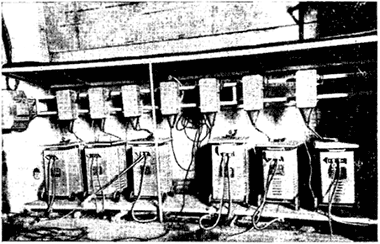

Рис. 6-2. Установка группы сварочных трансформаторов в главном корпусе.

Важное значение при выполнении сварочных работ имеет организация электроснабжения (см. § 1-ю). Правильное определение потребного количества источников питания и рациональное их размещение позволяют значительно сократить непроизводительные затраты на перемещения источников питания в место сосредоточения работ. Приближение источников питания к рабочим местам (длина сварочного провода нс более 30 л) экономит дефицитный сварочный провод и снижает падение напряжения в сварочных цепях, неблагоприятно влияющее на стабильность процесса сварки.

При работе на открытых площадках источники питания располагаются в специальных металлических кабинах конструкции Центроэнергомонтажа, рассчитанных на три однопостовых сварочных агрегата. Наличие таких сварочных постов позволяет эксплуатировать сварочное оборудование в нормальных условиях в любое время года и производить непосредственно на месте его установки необходимый текущий ремонт.

Рис. 6-3. Хранилище для переносных гамма-аппаратов.

1 — гамма-аппараты; 2 — колодцы хранилища; 3 и 4 — крышки хранилища; 5 — поддон для гамма-аппарата; 6 — металлическая будка; 7 — дефлектор.

В главном корпусе сварочное оборудование обычно располагается группами (рис. 6-2) в местах, удобных для эксплуатации как можно ближе к местам сосредоточения сварочных работ. В последние годы в Центроэнергомонтаже вместо однопостовых сварочных агрегатов стали широко и успешно применяться многопостовые сварочные выпрямители ВКСМ-1000, от которых, как правило, выполняется сварочная разводка.

Наличие сварочных разводок позволяет уменьшить потребное количество источников питания за счет более интенсивной загрузки многопостовых сварочных выпрямителей, сократить длину сварочных проводов и повысить культуру производства.

До настоящего времени на сварочных работах используются источники как постоянного, так и переменного тока, причем объем сварочных работ, выполняемых на постоянном токе, увеличивается. Наличие источников питания и постоянного и переменного тока приводит соответственно к нежелательному увеличению общего количества источников питания и установочной мощности. Поэтому при сооружении третьего и четвертого блоков Нововоронежской АЭС сварка в главном корпусе проводилась только на постоянном токе, преимущественно от сварочных разводок. С учетом этого положительного опыта при поточном монтаже энергоблоков 300 МВт на Рязанской ГРЭС сварочные работы в главном корпусе и значительную их часть на сборочной площадке планируется выполнять на постоянном токе, как правило, от сварочных разводок.

Большое значение для качества сварочных работ имеет правильная организация хранения электродов и сварочной проволоки. Электроды общего назначения хранятся обычно в материальном складе, а электроды, предназначенные для сварки ответственных конструкций, в специальном сухом отапливаемом помещении, находящемся в распоряжении руководителя сварочных работ. Это помещение оборудуется прокалочной печью, в которой при необходимости качественные электроды прокаливают перед употреблением. При цеховой структуре организации сварочных работ все электроды хранятся и выдаются в сварочном цехе.

Необходимо отметить, что все электроды, предназначенные для сварки ответственных элементов, отправляются на монтажные участки только после технологических испытаний, проводимых в Центральной лаборатории сварки и испытания металлов Центроэнергомонтажа. Рекомендуемая область применения электродов указывается после их испытания в сертификатах. Независимо от этого все электроды для сварки труб поверхностей нагрева и трубопроводов высокого давления проверяются дополнительно на монтажных участках. Все электроды, предназначенные для сварки труб, проверяются на сварке неповоротных стыков труб, аналогичных производственным, с последующим контролем сварных стыков на сплошность ультразвуковым методом, просвечиванием или послойной проточкой.

Сварные соединения труб котлоагрегатов, а также трубопроводов подвергаются контролю ультразвуковой дефектоскопией или просвечиванием рентгеновскими или γ-лучами, и, кроме того, в значительном объеме проводится стилоскопирование сварных швов и монтируемых деталей. Качество выполнения термообработки сварных соединений легированных трубопроводов проверяется также замером твердости металла шва.

Для своевременного выполнения контроля качества сварных соединений физическими методами на крупных монтажных участках, монтирующих блоки высокого и закритического давления, организованы хорошо оборудованные лаборатории, возглавляемые мастером по контролю. Лаборатория помимо производственного помещения для оформления результатов контроля и настройки приборов имеет фотокомнату для обработки рентгеновских снимков. Для хранения γ-аппаратов с радиоактивными изотопами на монтажных участках оборудованы специальные хранилища конструкции Центроэнергомонтажа с одним или тремя колодцами (рис. 6-3).