Совершенствование технологии монтажа оборудования тепловых электростанций, в том числе станционных трубопроводов, при резком росте объемов работ по отдельным агрегатам развивалось по пути широкого внедрения блочного метода монтажа оборудования.

До 1962 г. трест Центроэнергомонтаж монтировал в основном блоки и агрегаты единичной мощностью до 200 МВт, а позднее начал монтировать блоки мощностью 300 МВт на Конаковской, Костромской и Лукомльской ГРЭС.

С ростом мощности отдельных блоков объемы работ по станционным трубопроводам возросли и характеризуются данными, приведенными в табл. 3-2.

Таблица 3-2

Рост объема работ по монтажу станционных трубопроводов при увеличении мощности блока

Наименование станции | Мощность блока, МВт | Год ввода | Общие трудозатраты на блок, чел-дни |

Чебоксарская ТЭЦ | 50 | 1960 | 4259 |

Гродненская ТЭЦ | 50 | 1971 | 4797 |

ТЭЦ-23 Мосэнерго | 100 | 1968 | 8887 |

Ново-Рязанская ТЭЦ | 100 | 1970 | 9189 |

Конаковская ГРЭС | 300 | 1968 | 19 372 |

Костромская ГРЭС | 300 | 1970 | 15 116 |

Лукомльская ГРЭС | 300 | 1971 | 15 904 |

Однако рост объемов монтажных работ сопровождался совершенствованием технологии монтажа, улучшением качества- изготовления и повышением степени заводской готовности трубопроводов. В результате этого с увеличением мощности блока при росте объема монтажных работ по станционным трубопроводам, как это видно из табл. 3-3, происходит некоторое снижение удельных трудозатрат и продолжительности монтажа.

Таблица 3-3

Продолжительность и удельные трудозатраты по монтажу станционных трубопроводов

Наименование электростанции | Мощность блока, МВт | Продолжительность, ДНК | Масса станционных трубопроводов, т | Удельные трудозатраты на монтаж I т, чел-дни |

Чебоксарская ТЭЦ | 50 | 167 | 400 | 14,91 |

Гродненская ТЭЦ | 50 | 120 | 396 | 12,43 |

ТЭЦ 23 Мосэнерго | 100 | 120 | 860 | 10,65 |

Ново-Рязанская ТЭЦ | 100 | 98 | 870 | 10,6 |

Конаковская ГРЭС | 300 | 87 | 1220 | 16,43 |

Костромская ГРЭС | 300 | 80 | 1230 | 12,29 |

Лукомльская ГРЭС | 300 | 76 | 1325 | 11,92 |

На монтаже I очереди Конаковской ГРЭС необходимо было смонтировать около 6 000 т трубопроводов. Эту задачу можно было решить путем тщательной подготовки производства.

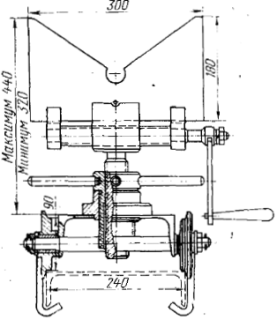

Рис. 3-1. Передвижная каретка для регулирования установки деталей трубопроводов в горизонтальной и вертикальной плоскостях.

Поэтому организация работ по сборке блоков и монтажу станционных трубопроводов на первых блоках 300 МВт Конаковской ГРЭС рассматривалась как новая, качественная ступень в индустриализации трубопроводных работ.

Проект организации работ выполнялся Центроэнергомонтажем с участием Московского филиала института Оргэнергосгрой. При его разработке был широко использован опыт монтажа трубопроводов блоков 200 МВт, накопленный в Центроэнергомонтаже и в других монтажных организациях, в частности на монтажах Приднепровской и Черепетской ГРЭС.

Осуществление этого проекта с учетом изменений и предложений по совершенствованию методов работ, внесенных по инициативе инженеров, техников и рабочих, позволило отработать основные принципы организации индустриального монтажа трубопроводов для всех последующих блоков, монтируемых Центроэнергомонтажем.

Рис. 3-2. Укрупнительная сборка монтажных блоков станционных трубопроводов на плазе с каретками.

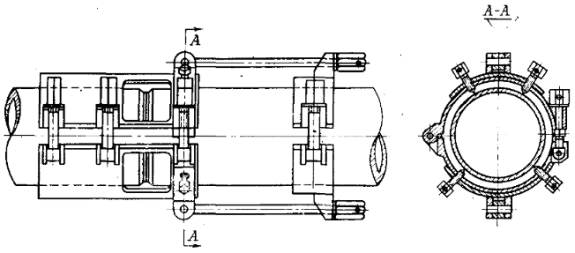

Рис. 3-3. Переносный станок СТФ-42 для сверления отверстий во фланцах крупногабаритных задвижек.

а — установка станка на задвижке; б — установка станка на трубе.

В соответствии с проектом были организованы укрупнительно-сборочные площадки и необходимые временные сооружения. Для сборки блоков трубопроводов на площадке предусмотрены козловые краны грузоподъемностью 2 и 30 тс.

Проект организации работ предусматривал максимальную механизацию всех трудоемких процессов, чтобы сократить трудозатраты при сборке блоков на укрупнительной площадке и на монтаже.

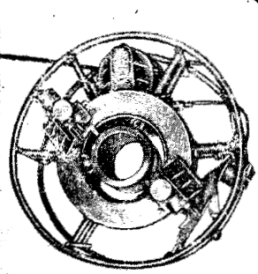

Рис. 3-4. Центровочное приспособление для труб 108—426 мм.

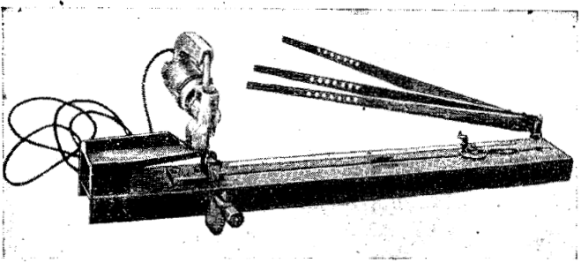

Рис. 3-5. Трубообрезной станок серии 2Т.

Разгрузка деталей и заводских блоков трубопроводов, подача их на сборочную площадку и транспортировка готовых укрупненных монтажных блоков производятся с помощью крана грузоподъемностью 30 тс, а перемещение деталей россыпи в процессе сборки — козловым краном грузоподъемностью 2 тс.

Для сборки блоков предусмотрены:

Рис. 3-6. Машинка для вырезки мягких прокладок.

плазы с каретками (рис. 3-1), регулирующими установку деталей в горизонтальной и вертикальной плоскостях (рис. 3-2);

переносный станок СТФ-42 для сверления отверстий во фланцах крупногабаритных задвижек Дусл=400-1 200 мм на месте монтажа (рис. 3-3); центровочное приспособление для труб диаметром от 108 до 426 мм, обеспечивающее совпадение осей стыкуемых труб (рис. 3-4);

трубообрезные станки типа 2Т и Т, обеспечивающие обрезку и разделку концов труб из аустенитных и перлитных сталей под сварку для диаметров от 133 до 570 мм (рис. 3-5);

машинка для вырезки мягких прокладок из паранита и картона (рис. 3-6);

угловая шлифовальная машинка типа УШЭМ-230 и УШЭМ-180 (см. рис. 2-36);

кондукторы для приварки бобышек замера ползучести;

индивидуальная опора с выдвижным приспособлением для поворота прямых участков труб при сварке;

переносные шлифовальные машинки типа ПШМ для обработки концов труб под сварку с приспособлениями для зачистки поверхностей (рис. 3-7);

труборезы переносные ПТМ-32-60 и ПТМ-76-108 (см. рис. 2-35), предназначенные для обрезки труб диаметром от 33 до 108 мм с подготовкой фаски под сварку;

оправки для калибровки труб диаметром от 28 до 60 мм; аппараты и приспособление для сварки трубопроводов.

Рис. 3-7. Шлифовальная машинка ПШМ-125.

Все эти механизмы и приспособления или их усовершенствованные модификации, над которыми в Центроэнергомонтаже ведется систематическая работа, широко применяются и на всех других монтажах, что позволяет снизить трудозатраты на «доводочные» работы и сборку блоков, связанные с поставкой заводами значительной части трубопроводов «россыпью» и недостаточно высоким качеством изготовления деталей и узлов трубопроводов.

В соответствии с проектом организации работ собранные, заваренные и прошедшие термообработку сварных стыков блоки трубопроводов массой до 20 т грузились на железнодорожные платформы и подавались в монтажнуТо зону для монтажа мостовыми кранами.

В котельной трубопроводы монтировались поэтажно с таким расчетом, чтобы плиты перекрытия деаэраторной этажерки устанавливались после монтажа основных блоков трубопроводов. В тех местах, где осуществить монтаж блоков кранами было невозможно, он выполнялся с помощью талей и лебедок, при вынужденном снижении массы блоков и увеличении удельных трудозатрат.

Для комплектации, технической проверки и сборки опор и подвесок была организована специальная бригада, что позволило освободить основные бригады от непроизводительной затраты времени.

Таблица 3-4

Удельные затраты на монтаже станционных трубопроводов Конаковской ГРЭС

Наименование блока | Общий объем трудозатрат, чел-дин | Удельные трудозатраты на 1 т, чел-дни |

I очередь: | 33 516 | 18,56 |

блок № 2 | 19 692 | 15,27 |

II очередь: | 20 598 | 17,24 |

блок № 6 | 19 372 | 16,43 |

В результате осуществления всех этих мероприятий на первом блоке Конаковской ГРЭС удельные затраты на монтаж трубопроводов снизились по сравнению с другими объектами и по мере дальнейшего совершенствования технологии продолжали снижаться на последующих блоках первой и второй очереди строительства ГРЭС.