Тепловая схема первого блока (рис. 5-10) двухконтурная. Первый контур состоит из испарительных каналов, сепаратора пара, парогенераторной установки (состоящей из испарителей и подогревателей), циркуляционных насосов и системы трубопроводов.

Рис. 5-9. Первая очередь Белоярской АЭС.

Второй контур —из пароперегревательных каналов, турбины со вспомогательным оборудованием (регенерацией, деаэратором), а также барботера, технологического конденсатора, питательных насосов и системы трубопроводов.

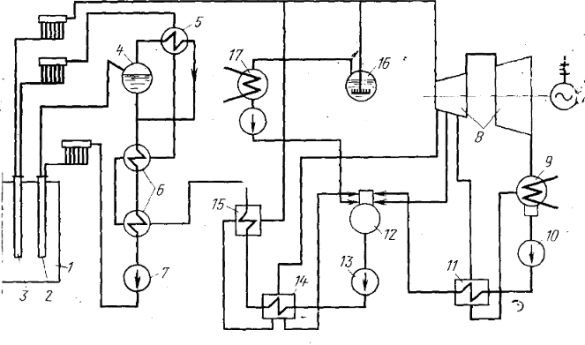

Рис. 5-10. Принципиальная схема первого блока.

1 — реактор; 2 — испарительный канал; 3 — пароперегревательный канал; 4 — сепаратор; 5 — испаритель; 6 — подогреватели; 7 — главный циркуляционный насос; 8 — турбина с генератором; 9 — конденсатор; 10 — конденсатный насос; 11 — подогреватель низкого давления; 12 — деаэратор; 13 — питательный насос; 14 — подогреватель низкого давления; 15 — регулятор перегрева; 16 — барботер; 17 — технологический конденсатор.

Вода первого контура под напором четырех главных циркуляционных насосов 7 (производительность каждого 600 т/ч, напор 155 кгс/см2) при температуре 300°C поступает через систему коллекторов к испарительным каналам, в которых происходит ее догревание до температуры насыщения (34О°С) и частичное испарение (паросодержание на выходе из каналов 33%)· Из- рабочих (испарительных) каналов пароводяная смесь поступает в сепаратор 4, где разделяется на пар и воду.

Пар подается в испаритель 5, где конденсируется и испаряет воду второго контура. Вода первого контура из сепаратора, смешанная с конденсатом из испарителя, проходит через подогреватели 6 (I и II ступени.) питательной воды второго контура, охлаждается до температуры 300°C и поступает на всас главных циркуляционных насосов.

Вода второго контура из деаэраторного бака 12 питательными насосами 13 прокачивается через регенеративные подогреватели турбины 14 и специальный подогреватель 15, служащий для регулирования температуры перегрева пара в каналах реакторов. Далее вода (при t—215 °C) через подогреватели первого контура поступает в испарители 5.

Полученный в испарителе вторичный пар при давлении 110 кгс/см2 направляется в пароперегревательные каналы реактора 3, где перегревается до температуры 510 °C.

К турбине 8 мощностью 100 Мdт пар подается при давлении 90 кгс/см2 и температуре 500 °C. Конденсат турбины проходит через группу (5 шт.) подогревателей низкого давления 11 и поступает в деаэратор 6 кгс/см2.

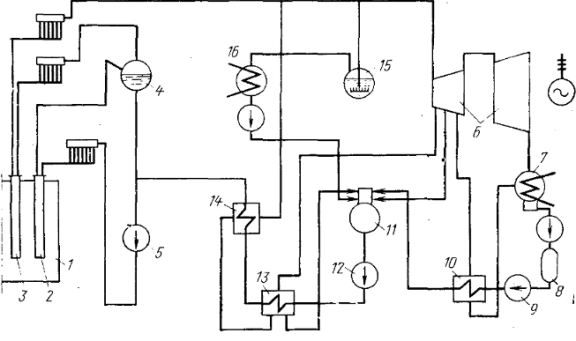

Рис. 5-11. Принципиальная схема второго блока.

1 — реактор; 2 — испарительный канал; 3 — пароперегревательный канал; 4 — сепаратор; 5 — главный циркуляционный насос; 6 — турбина с генератором; 7 — конденсатор; 8 — конденсатор-очистка; 9 — конденсатный насос; 10 — подогреватель низкого давления; 11 — деаэратор; 12 — питательный насос; 13 — подогреватель высокого давления; 14 — регулятор перегрева; 15 — барбатер; 16 — технологический конденсатор.

Таким образом, пар, идущий на турбину, перегревается в реакторе и становится радиоактивным. Однако эта радиоактивность невелика и не требует сложной биологической защиты.

Система барботер 16 — технологический конденсатор 17 предназначается для работы в пусковом режиме и при расхолаживании реактора.

Схема второго блока БАЭС— одноконтурная. Переход на одноконтурную схему (рис. 5-11) позволил значительно упростить установку за счет исключения парогенераторной установки, значительного уменьшения количества арматуры, объема трубопроводных работ.

В отличие от двухконтурной схемы здесь пар, отсепарированный в сепараторе 4, поступает не в испаритель 5 (см. рис. 5-10), где, конденсируясь, отдает тепло воде второго контура, а непосредственно в пароперегревательные каналы реактора и далее на турбины.

Объемы тепломонтажных работ по первому и второму блокам примерно совпадают; некоторое уменьшение работ на втором блоке за счет ликвидации парогенераторной установки компенсируется увеличением объема работ в машинном зале за счет монтажа второй турбины и конденсатоочистки.

Основные объемы тепломонтажных работ на один блок, т

Технологическое оборудование ... 4900

Трубопроводы . 1000

Металлоконструкции и вентиляция . 1140

Сверх этого объема одновременно с монтажом первого блока электростанции смонтировано оборудование пускового комплекса, в который вошли: химводоочистка, спецводоочистка, установка локализации аварий с газгольдерной, хранилище жидких и сухих радиоактивных отходов, подземное хозяйство с трубопроводными коммуникациями, береговая насосная, азотно-кислородная установка, спец-прачечная и пусковая котельная.

Монтажные работы по реакторам и спецоборудованию АЭС выполняются совмещений со строительными работами. Для АЭС такое совмещение является в значительной мере вынужденным. Поэтому выбор оптимальной степени и характера совмещения строительных и монтажных работ по времени и по месту без взаимных помех оказывает существенное влияние на производительность труда, на качество работ и сроки их исполнения.

При строительстве и монтаже первой очереди Белоярской АЭС была выработана достаточно удачная схема совмещения строительных и монтажных работ, а также внедрен метод «передачи помещений», которые могут быть рекомендованы к применению и на других АЭС.

Согласно схеме совмещения весь цикл строительства и монтажа разбивается на этапы:

- этап. Возведение строительных конструкций в начальной стадии.

- этап. Монтаж крупногабаритного оборудования и металлоконструкций.

- этап. Выполнение основных строительных работ и сдача помещений под монтаж.

- этап. Монтаж оборудования и сдача помещений под окончательную отделку.

- этап. Окончание отделочных работ и сдача помещений в эксплуатацию.

На I этапе строительная организация выполняет основной объем работ по укладке монолитного и сборного железобетона и кирпичной кладке. Тепломонтажная организация монтирует в этот период закладные детали, проходки через стены и перекрытия, элементы дренажных и вентиляционных систем, защитные тяжеловесные двери и другие детали биологической защиты.

На II этапе ведется монтаж крупногабаритного оборудования и металлоконструкций совмещено с возведением строительных конструкций: металлоконструкции реактора начинают монтировать при готовности конструкций здания до отметки + 16,40 м и завершают при верхней отметке реакторного зала +43,0 м. К моменту готовности перекрытия на этой отметке металлоконструкции реактора полностью закончены монтажом.

Рис. 5-12. Разрез главного корпуса.

1 — реактор; 2 — реакторный зал; 3 — барабан-сепаратор; 4 — испаритель; 5 — коридор обслуживания арматуры; 6 — помещение приводов стержней управления; 7 — деаэратор; 8 — пульт управления; 9 — транспортный коридор; 10 — турбинный зал; 11 — главный циркуляционный насос; 12 — помещение вытяжной вентиляции; 13 — помещение приточной вентиляции; 14 — щит дозиметрии; 15 — теплообменник системы управления.

Этот период строительно-монтажных работ характеризуется наиболее плотной загрузкой строительных башенных кранов за все время строительства.

На III этапе выполняют штукатурные работы, черные полы, заделку монтажных проемов, монтаж мелких металлоконструкций, первоначальные отделочные работы (грунтовка) и др.

![]()

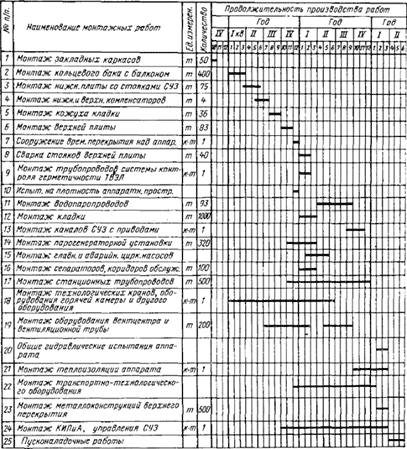

Рис. 5-8. График монтажа технологического оборудования АЭС с двумя реакторами ВВЭР-440.

Примечания: 1. Объемы работ даны только для первого блока АЭС.

2. Сплошной линией показан монтаж первого блока, пунктирной — второго.

Помещения после работ третьего этапа сдаются под выполнение монтажных работ специализированным организациям (тепломонтажным, электромонтажным и др.).

На IV этапе производят основные монтажные работы, помещения находятся под полной ответственностью соответствующей монтажной организации и другие организации выполняют в них свои работы только по допускам «хозяина» помещения. После окончания монтажных работ всеми монтажными организациями помещения сдаются под окончательную отделку. Приемка производится комиссией в составе главных инженеров или старших прорабов строительных и монтажных участков, представителей проектных организаций, технического надзора Генподрядчика и Заказчика.

На V этапе выполняют все отделочные работы, после окончания которых помещения и оборудование сдаются для выполнения пусконаладочных работ.

Достоинство метода «передачи помещений» заключается в том, что на всех этапах строительных и монтажных работ каждое помещение имеет своего «хозяина» и может быть передано другому исполнителю только после завершения определенного этапа работ, с обязательным оформлением документа о сдаче и приеме помещений.

Поэтапное выполнение работ требует тщательной их организации, а метод передачи помещений способствует четким взаимоотношениям между строительно-монтажными организациями, повышает ответственность исполнителей, способствует повышению качества работ.

Компоновка оборудования АЭС в главном корпусе и размещение реактора показаны на рис. 5-12, а устройство реактора на рис. 5-13.

Активная зона реактора находится в графитовом замедлителе 11, заключенном в герметичном объеме, который ограничивается цилиндрическим кожухом и двумя плитами — нижней 10 и верхней 3.

Плиты представляют собой объемные несущие металлоконструкции: нижняя плита, охлаждаемая водой, воспринимает вес графитовой кладки (~ 1 000 г), а верхняя — вес каналов, частично водопаропроводов и верхней съемной защиты.

Весовые нагрузки от нижней плиты передаются через 16 опор на фундаментную железобетонную плиту аппарата, а от верхней плиты — через 8 катковых опор на цилиндрический бак биологической защиты 8, расположенный на некотором расстоянии от кожуха и представляющий собой объемную кольцевую металлоконструкцию, заполненную водой.

Рис. 5-13. Поперечный разрез реактора.

1 — сепаратор пара; 2 — трубопроводы; 3 — верхняя плита; 4 — напольная машина; 5 — верхнее перекрытие; 6 — главный паропровод; 7 — коллектор перегретого пара; 8 — бак биологической защиты; 9 — помещение приводов стержней системы управления; 10 — нижняя плита; 11 — графитовая кладка; 12 — коридор обслуживания арматуры.

Весь объем графитовой кладки пронизывается каналами испарительными, пароперегревательными и СУЗ. Каналы СУЗ охлаждаются водой и служат для регулирования режима работы реактора по мощности, его пуска и останова. Механические приводы каналов СУЗ размещены внизу под железобетонной фундаментной плитой в помещении 9.

Испарительные каналы реактора (730 шт.) для подвода воды и отвода пароводяной смеси соединены трубами 32х3 мм с групповыми коллекторами и сепараторами. Охлаждение пароперегревательных каналов (268 шт.) осуществляется паром второго контура, который подводится и отводится по трубам 32X3 мм и 036X4,5 мм. Технологическая последовательность монтажа узлов реактора определяется конструктивными решениями их компоновки.

Основные металлоконструкции реактора: плиты, бак биологической защиты, кожух выполнены заводами-изготовителями в виде крупных транспортабельных блоков массой до 40 г и монтируются строительными башенными кранами БК-405.

Бак биологической защиты 8, состоящий из 12 блоков (по 20 т каждый) собирают с помощью монтажных приспособлений, изготовленных па заводе, и устанавливают на кольцевом фундаменте. При этом особое внимание обращается па соблюдение геометрических размеров бака.

Монтажную сварку выполняют на подкладных медных полосах с принудительным формированием корня шва, который в дальнейшем не обрабатывается. Монтаж бака биологической защиты заканчивают гидравлическим испытанием и окраской наружных и внутренних поверхностей.

Нижняя плита 10 массой 51 т, служащая опорой для графитовой кладки и защитой железобетонной фундаментной плиты реактора от перегрева и потока нейтронов, поступает па монтаж тремя блоками, которые в процессе укрупнительной сборки соединяют болтами с последующей обваркой фланцевых соединений для герметизации, после чего плиту подвергают гидравлическому испытанию, а сварные швы и все поврежденные места металлопокрытия плиты покрывают жаростойким лаком. В собранном виде нижнюю плиту точно сцентровывают по стоякам для каналов СУЗ с закладными деталями, забетонированными в опорной железобетонной плите.

Кожух графитовой кладки аппарата представляет собой обечайку толщиной 12 мм, диаметром 9 м и высотой 10 м. Для компенсации тепловых расширений между кожухом и верхней плитой введен линзовый компенсатор. Кожух, состоящий из восьми блоков, монтируется на нижней плите с помощью стяжных уголков. После тщательной выверки геометрических размеров и подгонки кромок под сварку заваривают все вертикальные стыковые швы, кроме замыкающего. Затем кожух приваривают к нижней плите, последним заваривают замыкающий вертикальный шов. Все сварные швы (заводские и монтажные) проверяют на плотность галоидными течеискателями с помощью специально приваренных уголков, между которыми под давлением подается фреон. Приваренные уголки после испытания были оставлены как дополнительные элементы герметизации сварных швов кожуха. Сварные швы и поврежденные места противокоррозийных покрытий окрашивались жаростойким лаком.

Верхняя плита 3 массой 78 т, состоящая из трех заводских блоков, собирается на болтах с последующей обваркой фланцев для герметизации. Все сварные швы испытываются па плотность галоидным течеискателем аналогично швам кожуха.

В связи с тем, что грузоподъемности и выноса строительных башенных кранов не хватает, чтобы выставить центральный блок в проектное положение, верхнюю плиту собирают не на проектном месте, а в стороне на специальных балках. После укрупнения плиту перемещают по балкам к проектному месту, устанавливают на временные опоры, выверяют в горизонтальной плоскости и центруют по отверстиям нижней плиты с точностью 1 мм.

После окончательной выверки и центровки верхней плиты устанавливают восемь штатных катковых опор и четыре направляющие шпонки, после приварки которых к баку биологической защиты проводят повторную проверку центровки верхней улиты относительно нижней.

Заключительной операцией монтажа металлоконструкций реактора является установка линзового компенсатора (между кожухом и верхней плитой).

Монтажом линзового компенсатора завершается этап «грязных» монтажных работ. Дальнейшие работы, такие как вварка стояков под каналы, монтаж трубопроводов охлаждения каналов, СУЗ и другие, относятся к разряду «чистых» работ. Эти «чистые» работы по реактору выполняются совмещений со строительными работами по возведению главного корпуса. Для выделения «чистой» зоны в реакторном зале создается временное плотное перекрытие, под которым зону зала с шахтой реактора и примыкающими боксами окончательно оштукатуривают и окрашивают и подготавливают тем самым к выполнению «чистых» монтажных работ на реакторе.

На верхней плите реактора монтируют 1134 стояка, изготовленных из нержавеющей стали, которые перед установкой тщательно проверяют но проектным размерам, чистоте внутренних и наружных поверхностей и плотности. Установку и приварку стояков к плите выполняют с высокой степенью точности, с допуском отклонения оси стояка от вертикали на высоте 1700 мм от места приварки в пределах 1—2 мм. Монтажные швы приварки стояков к плите проверяют на плотность.

После завершения монтажных и сварочных работ по металлоконструкциям реактора, ограничивающим реакторное пространство, все стояки, люки и другие отверстия заглушают, с тем чтобы в объеме аппарата было создано избыточное давление 2 м вод. ст., при котором реактор выдерживают 24 ч. Такое испытание проводят дважды, причем утечка среды из реакторного пространства практически не должна иметь места.

Большая часть объема реакторного пространства занята графитовой кладкой, выполненной из отдельных прямоугольных блоков с отверстиями, образующими проходы для каналов.

Распаковку графитовых блоков из заводской тары, сортировку и отбраковку производят в реакторном зале в специальных брезентовых «домиках», оборудованных для этого стеллажами. Блоки тщательно осматривают, выдерживают, обеспыливают перед подачей в реактор (для выравнивания их температуры с температурой аппаратного зала), вторично обеспыливают и затем транспортируют на специальных лифтах в объем аппарата.

После установки каждого слоя блоков на место в аппарат- калибрами проверяют проходимость и соосность отверстий под каналы, причем последнюю калибровку отверстий проводят совместно со стояками верхней плиты.

При монтаже кладки во всех помещениях, связанных с этой работой, особенно в объеме аппарата, поддерживается высокая степень чистоты и соблюдается строгая технологическая дисциплина. Персонал, занятый на кладке, проходит специальное обучение п инструктаж на рабочих местах и монтажные работы выполняет в спецодежде без пуговиц, крючков, карманов, а также в специальной обуви. Используется только окольцованный инструмент во избежание его попадания в отверстия кладки, кроме того, ведется тщательный учет вносимого и выносимого из реакторного пространства инструмента, приспособлений и монтажной оснастки.

Системы трубопроводов, предназначенные для подвода и отвода теплоносителя к каналам, выполненные из нержавеющих труб 32X3 и 0 36x4,5 мм, изготавливаются на монтажном участке. Все партии труб, предназначенные для изготовления этих трубопроводов, подвергают лабораторным испытаниям на механические свойства и величину зерна, а также на склонность, металла труб к межкристаллитной коррозии. При испытании на механические свойства проверяют соответствие предела прочности п относительного удлинения данным сертификата. Кроме того, производят проверку труб на сплющивание и на раздачу. Работы но изготовлению и сварке заготовок водопаропроводов выполняют в специально оборудованной мастерской, с соблюдением высоких требований к качеству сварки и чистоте внутренних полостей труб. Все трубы проходят тщательную очистку и 100%-ный визуальный контроль (перископом) наружных и внутренних поверхностей.

Монтаж водопаропроводов на реакторе выполняют после окончания монтажа кладки. К этому времени смонтированы сепараторы и групповые коллекторы. Сварку труб в мастерской при изготовлении и монтаже на реакторе выполняют в основном автоматами в защитной среде аргона, корень шва — с подачей аргона внутрь свариваемых труб. Все сварные стыки подвергают 100%-ному рентген-контролю с трех экспозиций со смещением па 120°. Собранные петли подвергают гидравлическому испытанию. Окончательное гидравлическое испытание всего узла валопаропроводов производят совместно с испытанием контуров в комплекте с сепараторами и групповыми коллекторами.

Работы на атомном реакторе заканчивают монтажом системы управления и защиты (СУЗ). К этому времени в центральном зале, помещении СУЗ и прилегающих помещениях закончены отделочные работы, включены приточные и вытяжные системы вентиляции и т. п.

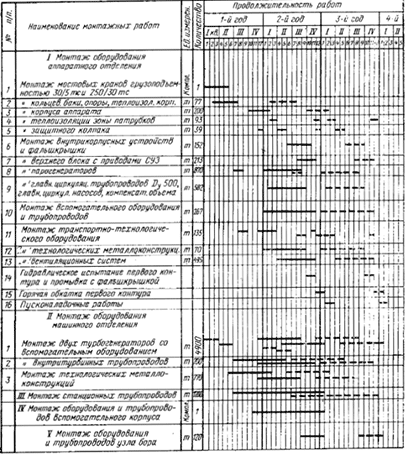

Рис. 5-14. График технологической последовательности монтажа основных узлов реактора Белоярской АЭС.

Все смонтированное оборудование реактора и вспомогательных систем предъявляют специальной комиссии, уполномоченной выдать разрешение на начало загрузки реактора рабочими каналами и проведение на нем физических экспериментов (физический пуск). Загрузку рабочих каналов выполняет эксплуатационный персонал станции.

После окончания физического пуска и предпусковых промывок оборудования и трубопроводов первого контура начинают работы по программе энергетического пуска блока.

На рис. 5-14 представлен график монтажа оборудования блока с реактором описанного типа. В этом графике учтена реальная длительность отдельных монтажных операций и приведена наиболее рациональная их последовательность.