На Курской АЭС будет установлен блок с реактором канального типа с кипением воды в каналах. Станция проектируется по блочному принципу: реактор типа РБМ-К работает в блоке с двумя турбинами типа К-500-65/3000 по 500 МВт каждая (рис. 5-15). Блоки с реактором работают по одноконтурной схеме, т. е. насыщенный пар, получаемый в реакторе, направляется непосредственно в турбину, а его конденсат подается в циркуляционный контур реактора.

Принципиальная схема блока с реактором РБМ-К показана на рис. 5-16.

Отвод тепла, выделяемого в реакторе, обеспечивается контуром многократной принудительной циркуляции, состоящим из двух петель. Циркуляция теплоносителя в каждой петле осуществляется с помощью четырех главных вертикальных циркуляционных насосов 16 производительностью по 8 000 м3/ч (три из них являются рабочими, а один резервным). Вода по опускным трубам от сепаратора 5 поступает во всасывающие коллекторы 15, а от них на всас главных циркуляционных насосов с температурой 270 °C. При давлении около 80 кг/см2 вода поступает в напорные коллекторы 17 и далее в групповые распределительные коллекторы 18, из которых направляется по трубным водяным коммуникациям в технологические каналы 4.

Проходя через технологические каналы, вода отводит тепло от тепловыделяющих стержней (ТВС) и графитовой кладки, подогревается, частично испаряется и поступает в виде пароводяной смеси по трубам пароводяных коммуникаций из реактора в барабаны-сепараторы 5.

На блоке установлено четыре барабана-сепаратора диаметром 2,5 м длиной 30,7 м и массой 233 т каждый (по два на каждую петлю контура циркуляции), в которых пар отделяется от воды и поступает в паросборные коллекторы, а вода возвращается в реактор. На каждый сепаратор установлены два паросборных коллектора, от каждого коллектора паропровод идет к одному из двух турбоагрегатов, тем самым обеспечивается работа всех сепаратов при работе как двух, так и одной турбины.

Рис. 5-15. Поперечный разрез по главному корпусу Курской АЗС с реактором РБМ-К-1000.

1 — реактор; 2 — разгрузочно-загрузочная машина; 3 — шахта «ШТ-1»; 4 — турбогенератор К-500-65/3000; 5 — конденсатор; 6 — сепаратор- пароперегреватель; 7 — подогреватель низкого давления; 8 — мостовой кран машинного отделения; 9 — деаэратор; 10 — кран-балка напольная; 11 — пенал с крышкой для хранения отработавших кассет.

Турбины конденсационные, многоцилиндровые с однократным двухступенчатым паропаровым промежуточным перегревом. После регулирующих клапанов пар поступает в ЦВД. Для удаления влаги и перегрева пара, поступающего из ЦВД в ЦНД, предусмотрена установка для промежуточного перегрева пара 7, состоящий из четырех сепараторов перегревателей, каждый из которых имеет жалюзийное сепарирующее устройство и' перегреватели I и II ступени. После ЦНД пар поступает через восемь выхлопов в четыре конденсатора 8.

Турбина имеет семь нерегулируемых отборов пара. Регенеративная установка турбины состоит из пяти подогревателей низкого давления 12, деаэратора 13 и охладителя дренажа сепаратора.

Рис. 5-16. Принципиальная схема АЭС с реактором РБМК.

1 — реактор; 2 — канал охлаждения отражателя; 3 — канал СУЗ; 4 — технологический канал; 5 — барабан-сепаратор; 6 — паровая турбина; 7 — сепаратор-пароперегреватель; 8 — конденсатор; 9 — конденсатный насос I ступени; 10 — фильтр конденсатоочистки; 11 — конденсатный насос II ступени; 12 — подогреватель низкого давления; 13 — деаэратор; 14 — питательный насос; 15 — всасывающий коллектор; 16 — главный циркуляционный насос; 17 — напорный коллектор; 18 — распределительный коллектор; 19 — сливной коллектор СУЗ; 20 — отводящий коллектор охлаждения отражателей; 21 — подводящий коллектор СУЗ и охлаждения отражателей.

Питательная вода в реактор подается пятью насосными агрегатами 14 с электроприводами.

Реакторная установка имеет ряд вспомогательных систем. Для предотвращения выгорания графита и улучшения условий теплопередачи от графитовой кладки к теплоносителю реакторное пространство, ограниченное верхней и нижней плитами и кожухом, заполнено гелием под небольшим избыточным давлением. Заполнение реактора гелием, его циркуляцию и очистку обеспечивает газовый контур реактора.

Для охлаждения каналов СУЗ 3 и отражателей 2, а также для охлаждения воды в баке биологической защиты имеются самостоятельные системы.

Реактор размещен в бетонной шахте размерами 21,6X21,6Х25,5 м, стены и пол которой служат защитой от ионизирующих излучений. Продольный разрез реактора представлен на рис. 5-17. Кладка реактора 13 состоит из вертикальных графитовых колонн, в центральных отверстиях которых расположены каналы с тепловыделяющими стержнями. Графитовые колонны состоят из отдельных блоков. Центрирование блоков внутри колонны обеспечивается соединением типа «выступ — впадина».

Рис. 5-17. Продольный разрез по реактору.

1 — нижний бак биологической зашиты; 2 — нижняя плита; 3 — верхняя плита; 4 — кожух; 5 — верхний бак биологической защиты; 6 — верхняя биологическая защита; 7 — крестообразная опора нижней плиты; 8 — барабаны-сепараторы; 9 — трубопроводы пароводяных коммуникаций; 10 — трубопроводы водяных коммуникаций; 11 — трубопроводы контура многократной принудительной циркуляции; 12 — центральная защита; 13 — графитовая кладка; 14 — компенсаторы нижней плиты; 15 — компенсаторы верхней плиты; 16 — катковые опоры.

Предупреждение перемещения графитовой кладки в радиальном направлении осуществляется штангами, расположенными в периферийных колоннах бокового отражателя. Графитовые колонны опираются на нижнюю плиту через стальные плиты и опорные стаканы.

Графитовая кладка и внутриреакторные устройства общей массой 2 300 т и кожух 4 массой 70 т опираются на нижнюю плиту 2, которая покоится на крестообразной опоре 7 высотой 5 м. Кожух представляет собой цилиндр высотой 9,75 и диаметром 14,5 м с четырьмя линзовыми компенсаторами. Компенсаторы нижней плиты 14, соединенные с нижним баком биологической защиты 1, отделяют шахту аппарата от подреакторного пространства, где проходят нижние водяные коммуникации 10, сливные трубопроводы охлаждения каналов СУЗ, газовые и дренажные трубы.

Такая особенность компоновки реактора позволяет выполнять монтажные работы по водяным коммуникациям с соблюдением необходимых требований по чистоте, независимо от состояния строительных и монтажных работ в шахте аппарата и центральном зале.

Нижний бак биологической защиты 1 представляет собой кольцевой цилиндрический сосуд высотой 11 наружным диаметром 19,0 м и внутренним 16,6 м, массой 555 т и разделен на 16 транспортабельных блоков, которые после их сварки на монтаже образуют герметичный объем, заполняемый водой. Через 16 катковых опор 16 бак воспринимает нагрузку от верхней плиты реактора 3 с установленными на ней трактами, каналами, трубными коммуникациями и центральной верхней защитой 12.

Верхняя плита представляет собой сварную конструкцию круглого сечения диаметром 17,25 м, высотой 3,0 м и общей массой 450 т и поставляется на монтаж отдельными отправочными узлами, размеры которых определяются условиями габаритности при транспортировке по железной дороге. Максимальная масса транспортного узла составляет около 60,0 т.

Верхний бак биологической защиты 5, представляющий собой кольцевой цилиндрический сосуд диаметрами 19,0 и 17,8 м, высотой 3,2 м и массой 160 т, опирается на нижний бак биологической защиты.

Нижняя плита 2 высотой 2 м, диаметром 14,5 м и массой 285 т, так же как и верхняя плита, пронизывается технологическими и специальными каналами.

Технологический канал (см. поз. 4 рис. 5-16) представляет собой сварную трубную конструкцию, предназначенную для установки кассеты тепловыделяющих стержней и организации потока теплоносителя через реактор. Вода в технологические каналы подается через водяные коммуникации 10. В состав водяных коммуникаций реактора входят трубопроводы, система направляющих, скользящих и пружинных опор и подвесок, коллекторы со штуцерами для приварки водяных коммуникаций и гнезда для установки расходомеров.

Пароводяная смесь из технологических каналов направляется в трубопроводы пароводяной коммуникации 9 и далее в сепаратор. В состав пароводяных коммуникаций входят трубопроводы, опоры и подвески.

На уровне пола центрального зала устанавливается верхняя биологическая защита 6, состоящая из балок и коробов, заполненных специальной смесью, и плитного настила, облицованного листовой нержавеющей сталью. Масса металлической части защиты составляет 614 т.

Над каналами реактора устанавливается центральная биологическая защита 12, состоящая из металлических блоков и плит, заполненных специальной смесью общей массой 433 т. Блоки и плиты съемные, что обеспечивает доступ к головкам каналов.

Наружные поверхности металлоконструкций и трубопроводов в целях противокоррозийной защиты обшиваются алюминием и покрываются специальным лаком.

Конструкция реактора и его технологических каналов обеспечивает непрерывность перегрузок ядерного топлива на рабочем ходу реактора с помощью разгрузочно-загрузочной машины (РМЗ). Предусматривается возможность проведения частичных единовременных перегрузок топлива на остановленном реакторе без РМЗ с помощью мостового крана грузоподъемностью 50/10 тс. Машина, управляемая дистанционно из операторного отделения, представляет собой вертикальный цилиндр высотой 25 м, закрепленный на тележке, установленной на передвижном мосту. Перемещение РМЗ осуществляется в двух направлениях: параллельно и перпендикулярно машинному залу.

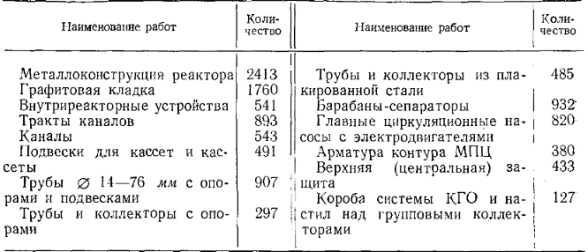

Массовые характеристики узлов реактора даны в табл. 5-3.

Таблица 5-3.

Массовые характеристики узлов реактора, m

Металлоконструкции реактора поступают в виде транспортабельных узлов и блоков и до установки их на штатные места, подвергаются укрупнительной сборке, которая является по существу доизготовлением конструкций на монтажной площадке. Для этой цели, как это указывалось выше, предназначена специальная эстакада с тепляками и стендами (см. рис. 5-2), на которых собирают металлоконструкции в следующем порядке: на стенде I— баки биологической защиты и кожух, на стенде II—нижняя плита с крестообразной опорой, на стенде III - верхняя плита.

На стендах металлоконструкции собирают до проектных размеров и сваривают. Сварные швы контролируют рентген-просвечиванием, ультразвуком, металлографией, цветной дефектоскопией и испытывают на плотность.

После контроля сварных швов в металлоконструкциях верхней и нижней плит рассверливают отверстия иод тракты каналов. Установка и вварка сборок трактов в металлоконструкции позволяет испытать все сварные швы на плотность путем поддува с последующей металлизацией и химпокрытием наружных поверхностей.

Мacca нижней и верхней плит после вварки трактов составляет соответственно 408 и 588 т. В процессе сварки, расточки отверстий под тракты и вварки трактов металлоконструкции кантуют с помощью мостовых кранов, электрических лебедок и полиспастов.

Баки биологической защиты после укрупнительной сборки испытывают на прочность и плотность.

Монтаж металлоконструкций реактора ведут с помощью двух мостовых кранов грузоподъемностью по 2X160/32 тс каждый.

Сначала на крестообразную опору устанавливают нижнюю плиту, укрупненную под эстакадой, и тщательно выверяют вместе с опорой по высотной отметке, горизонтальности верхнего листа плиты и развороту осей в плане. Оси, выбитые на верхнем листе нижней плиты, в дальнейшем служат осями реактора, и по ним монтирут остальные металлоконструкции.

Последовательно за нижней плитой устанавливают и выверяют нижний бак биологической защиты. Монтаж компенсаторов нижней плиты возможен после подливки крестообразной опоры и нижнего бака биологической защиты.

После монтажа компенсаторов нижней плиты ее внутренние полости и полость между компенсаторами засыпают специальной смесью. Затем нижняя плита и межкомпенсаторное пространство испытываются на плотность. Выполнение этих работ дает возможность подготовить подреакторные помещения для производства в них «чистых» работ по монтажу водяных коммуникаций независимо от монтажных работ, продолжающихся в шахте реактора.

На нижнюю плиту устанавливают кожух, который имеет небольшой припуск по высоте для окончательной подгонки его по верхней плите. Верхнюю плиту выверяют на временных опорах в горизонтальной плоскости и относительно нижней плиты. В таком положении производят подгонку постоянных катковых опор и обрезку верхнего припуска на кожухе. Затем опускают верхнюю плиту на постоянные опоры, окончательно сцентровывают ее с нижней плитой по отверстиям трактов каналов, выверяют в горизонтальной плоскости и устанавливают на проектную отметку. Кожух реактора окончательно подгоняют и приваривают к верхней и нижней плитам. Приваривают компенсатор верхней плиты, после чего испытывают на плотность конструкцию кожуха, нижнего бака биологической защиты и нижнего компенсатора верхней плиты. Внутренние полости верхней плиты засыпают специальной смесью и глушат все отверстия, после чего производят испытание на плотность.

Верхний бак биологической защиты устанавливают и приваривают к нижнему и монтируют на нем верхний компенсатор верхней плиты. Приварка верхнего компенсатора дает возможность испытать на плотность межкомпенсаторное пространство верхней плиты. Этим испытанием завершается испытание всех металлоконструкций, ограничивающих реакторное пространство, что дает возможность приступить к работам по монтажу графитовой кладки и внутриреакторных устройств.

Работы по кладке и все последующие работы на реакторе относятся к разделу «чистых» работ, для производства которых необходимо выполнить в шахте аппарата и прилегающих помещениях такой объем строительных работ, который позволит навести и поддерживать чистоту в течение всего времени выполнения «чистых» работ. «Чистые» работы в шахте аппарата начинают с монтажа внутриреакторных устройств и кладки. Стаканчики, на которые устанавливаются нижние плиты и кладка, должны после приварки находиться в горизонтальной плоскости. Предварительная установка вертикальных периферийных колони кладки, скрепленных штангами, позволяет быстро смонтировать все графитовые блоки кладки. Одновременно с кладкой ведут работы по монтажу трубопроводов газовых систем по верхней плите и водяных коммуникаций в подреакторных помещениях, которые должны быть окончены одновременно с окончанием кладки и окончательной заваркой всех люков на верхней плите. Это позволяет без задержки приступать к монтажу технологических каналов. Наращивание трактов каналов· и приварку к ним трубопроводов пароводяных коммуникаций ведут порядно от центра к периферии. В то же время наращивают тракты и монтируют каналы СУЗ и каналы охлаждения отражателей.

После монтажа всех трубных коммуникаций и центральной защиты начинают работы по подготовке реактора к пуску.