Для защиты изоляции жил от воздействия света, влаги, различных химических веществ, а также для предохранения их от механических повреждений, кабели снабжают оболочками. Лучшим материалом для оболочек кабелей в отношении герметичности и влагонепроницаемости являются металлы, диффузионная константа которых равна нулю. Наиболее распространены металлические оболочки из свинца, алюминия и стали.

Кабели с пластмассовой и резиновой изоляцией обычно снабжают оболочками из пластмасс и резины. Наиболее распространены пластмассовые оболочки из полихлорвинилового пластиката, полиэтилена и полиамидных смол. Резиновые оболочки применяют на основе натурального и синтетических каучуков.

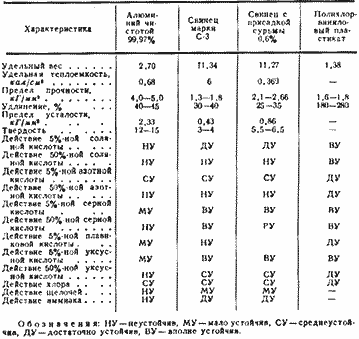

Физико-механические и химические свойства различных материалов для оболочек кабелей приведены в табл. 1-20.

Толщину оболочек обусловливают техническими условиями на кабели и провода. Она зависит от материала оболочки, диаметра кабеля или провода и условий их эксплуатации.

Таблица 1-2

Физико-механические свойства оболочек кабелей и их стойкость к агрессивной среде

Существует практически установленная минимальная толщина оболочки для каждого материала, обусловленная технической возможностью ее наложения и минимально допустимыми характеристиками при этих толщинах. В зависимости от диаметра кабеля для сохранения необходимых механических характеристик оболочки толщину ее определяют по формуле

Δ = а + bdк1,

где а — постоянная минимальная величина оболочки, мм;

b — коэффициент, зависящий от материала и равный 0,07 для полихлорвинилового пластиката и полиэтилена и 0,05 для полиамидной смолы;

dк — диаметр кабеля под оболочкой, мм.

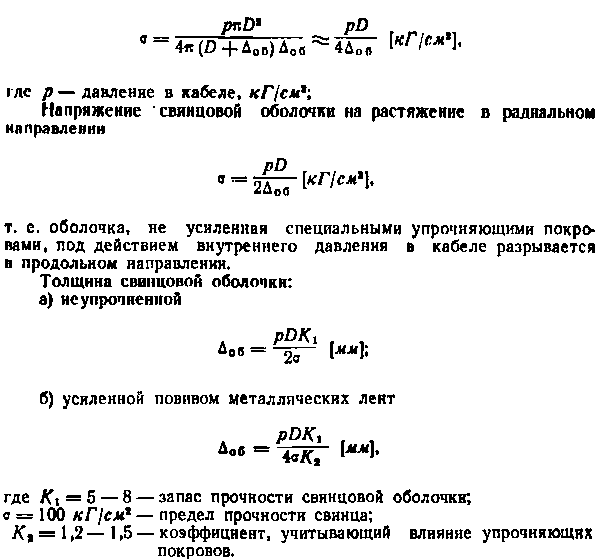

Свинцовые оболочки в виде сплошной трубы, наложенной на кабель изготовляют из свинца марки С-3 (ГОСТ 3778-56). Предел прочности свинца при кратковременном приложении растягивающего усилия составляет около 150 кГ/см3. При длительном приложении растягивающего усилия предел прочности свинца падает. При ступенчатом подъеме давления по 2,5 ат на каждой ступени и выдержке в течение 2 ч предел прочности свинца составляет около 100 кГ/см3. Предел текучести свинца 50 кГ/см2, а предел ползучести около 10 кГ/см3. Нагрузки, превышающие эти значения. вызывают необратимые деформации оболочки. Прочность свинцовой оболочки при длительном приложении растягивающего усилия уменьшается (рис. 1-13).

Напряжение свинцовой оболочки при силе, растягивающей оболочку вдоль оси кабеля,

Единых толщин свинцовых оболочек для всех типов кабелей еще не создано. Толщины свинцовых оболочек различных типов кабелей приведены в соответствующих разделах настоящего Справочника (см. разделы 4, 5, 12, 15, 16, 17 и 18).

Рис. 1-13. Зависимость предела прочности свинцовой оболочки от времени приложения растягивающего усилия (пунктирная часть кривой получена экстраполяцией).

Для повышения вибростойкости и механической прочности небронированных кабелей марки СГТ, морских кабелей и кабелей связи свинцовые оболочки этих кабелей изготовляют с обязательным добавлением сурьмы от 0,4 до 0,8%. В свинцовые оболочки маслонаполненных и газонаполненных кабелей с целью уменьшения ползучести свинца вводят присадку меди до 0,08%. За рубежом, кроме меди и сурьмы, применяют также присадки олова, кадмия, теллура и др.

На свинцовой оболочке не допускают рисок, царапин и вмятин, если после их зачистки толщина оболочки становится меньше минимальной. Оболочка герметичная по всей ее длине, включая места, соответствующие перерывам действия пресса. Свинцовая оболочка кабеля диаметром более 15 мм, не разрываясь, выдерживает испытание на растяжение до 1,5 первоначального диаметра, а с присадкой сурьмы и меди — до 1,3 первоначального диаметра.

Алюминиевые оболочки имеют в 2—2,5 более высокую механическую прочность по сравнению со свинцовыми оболочками. Алюминий имеет повышенную стойкость к вибрационным нагрузкам, отсутствует наблюдаемый на свинцовых оболочках при некотором повышении температуры самопроизвольный рост кристаллов, вызывающий разрушение оболочки. Кабели в алюминиевой оболочке значительно легче кабеля в свинцовой оболочке.

Таблица 1-21

Минимальные и номинальные толщины алюминиевых оболочек

Алюминиевые оболочки кабелей изготовляют методом выпрессовывания и со сварным швом. Для вы прессованных алюминиевых ободочек применяют алюминий чистотой не ниже 99,7%. Толщины алюминиевой оболочки приведены в табл. 1-21. Максимальную толщину алюминиевой оболочки не обусловливают.

На алюминиевой оболочке не допускают рисок и царапин, если после их зачистки толщина оболочки становится меньше минимальной толщины указанной в табл. 1-21.

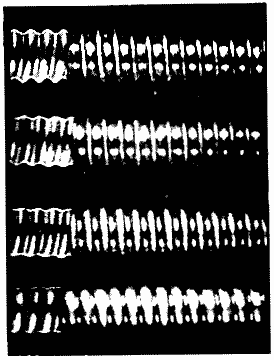

Рис. 114. Гофрированные алюминиевые оболочки.

Алюминиевая оболочка кабеля диаметром более 15 мм, не разрываясь, выдерживает испытание на растяжение до 1,3 первоначального диаметра.

Алюминиевые оболочки со сварным швом изготовляют из алюминиевых лент (марок А1 или А0), накладываемых на кабель продольно.

В кабелях со швом, сваренным токами высокой частоты, кромки алюминиевой ленты толщиной 1,0 мм сваривают в стык. При этом способе сварки получают продольный шов с оплавившимся алюминием.

В кабелях со швом, сваренным при помощи электросварки током при промышленной частоте, кромки алюминиевых лент сваривают внахлестку с помощью дискового электрода. При этом способе сварки получают продольный шов двойной толщины оболочки.

В кабелях с холодносварным швом последний получают путем вальцевания. При давлении на края лент с предварительно очищенной поверхностью происходит сварка их по всей длине. Избыток ширины лент оболочки после сварки обрезают, а шов отжигают и поджимают к оболочке (рис. 4-7).

Оболочки из стальной ленты изготовляют со швом, сваренным токами высокой частоты и электросваркой при промышленной частоте с помощью дискового электрода.

Алюминиевые и стальные оболочки имеют большую жесткость по сравнению со свинцовыми, поэтому их обычно изготовляют гофрированными, При этом толщина оболочки может быть снижена на 20-30%.

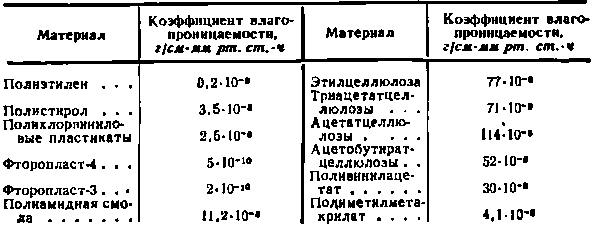

Применение пластмасс в качестве оболочек кабелей с влагоемкой изоляцией (например, бумажной) ограничивается их высокой влагопроницаемостью (малой диффузионной константой). Эксплуатационная надежность кабелей в оболочках из пластмасс, резины и других материалов зависит от скорости проникновения влаги через

Таблица 1-22

Коэффициенты влагопроницаемости пластмасс

Кабели с невлагоемкой (сплошной пластмассовой и резиновой) изоляцией не нуждаются в металлической оболочке. Поэтому их обычно изготовляют в пластмассовой или в резиновой оболочках.

Наиболее распространенным материалом для оболочек кабелей с пластмассовой изоляцией является полихлорвиниловый пластикат. Оболочки из него негорючи, влаго- и маслостойки, достаточна механически прочны как для стационарных, так и передвижных условий эксплуатации. Для оболочек кабелей применяют специальный шланговый полихлорвиниловый пластикат. В случае применения этого пластиката в качестве оболочек кабелей с жилами, имеющими полиэтиленовую изоляцию, предъявляют требования ограниченной миграции пластификатора в полиэтиленовую изоляцию, ухудшающего ее электрические свойства. Оболочки из полихлорвинилового пластиката обычно изготовляют черного, синего и серого цветов. Для работы в условиях тропического климата в ряде стран предусмотрено применение для оболочек полихлорвинилового пластиката белого цвета.

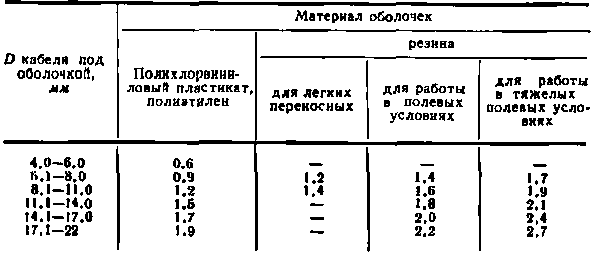

Полихлорвиниловый пластикат применяют также для оболочек силовых и контрольных кабелей, установочных проводов и осветительных шнуров с резиновой изоляцией для защиты последней от светового старения, а также от воздействия различных растворителей и масел, вредно действующих на резину. Толщины оболочек из полихлорвинилового пластиката приведены в табл. 1-23. Допускают применение под оболочкой обмотки пленками из синтетических материалов или из прорезиненной ткани, если это необходимо по технологическим соображениям.

Таблица 1-23 Толщина оболочек кабелей

Оболочки установочных проводов и осветительных шнуров с резиновой изоляцией выполняют из полихлорвинилового пластиката толщиной 0,1—0,2 мм.

Вторым материалом для оболочек кабелей с пластмассовой изоляцией является полиэтилен. С целью большей стойкости полиэтилена к воздействию света применяют его с добавкой 1—2% сажи (пигментированный полиэтилен). Оболочка из полиэтилена имеет большие влагостойкость и морозостойкость по сравнению с полихлорвиниловым пластикатом (до —60°С). Недостатками полиэтилена являются его горючесть, меньшая по сравнению с полихлорвиниловым пластикатом механическая прочность и стойкость к ряду химических свойств.

Оболочка из одного полиэтилена полностью не предохраняет гигроскопичную изоляцию кабеля от проникновения влаги, что приводит к медленному понижению сопротивления изоляции кабеля. Поэтому в кабелях с влагоемкой изоляцией в ряде стран применяют оболочки комбинированного типа — полиэтиленовые в сочетании с алюминием (под сокращенным названием алпэт), сталью и алюминием (сокращенно сталпэт) и свинцом (сокращенно лепэт).

Третьим материалом для оболочек кабелей и проводов с пластмассовой изоляцией являются полиамидные смолы. Эти смолы обладают высокой механической прочностью и способностью образовывать тонкостенные оболочки, поэтому они получили большое распространение в качестве оболочек кабелей и проводов малого наружного диаметра. Недостатком полиамидных смол является их меньшая влагостойкость, чем полиэтилена и полихлорвинилового пластиката, и недостаточная светостойкость.

Оболочки кабелей с резиновой изоляцией изготовляют из специальных резин (ГОСТ 2068-61). Для получения негорючих и маслостойких оболочек применяют резины (марки РШН) на основе поли хлоропренового каучука (наирита), а для получения повышенной морозостойкости — резины на основе морозостойкого каучука (марки РШМ). Для оболочек кабелей с резиновой изоляцией для нормальных условий эксплуатации применяют резину марки РШ на основе натрий-бутадненового, метилстирольного и других каучуков.

Под маслостойкостью резиновых оболочек понимают набухание в течение 24 ч при температуре 20±2°С, не превышающее 22% — в бензине, 4% — в машинном масле и 9% — в соляровом масле.

Под нераспространяемостью горения понимают прекращение горения оболочки после удаления ее из пламени паяльной лампы или газовой горелки.

Под морозостойкостью понимают минимальную температуру, при которой не образуется видимых невооруженным глазом трещин на оболочке после изгибов ее под определенным углом или перегибов вокруг цилиндра оговоренного в ГОСТ и ТУ диаметра.

Единых толщин резиновых оболочек для всех типов кабелей пока еще не существует. В зависимости от условий эксплуатации применяют различные толщины оболочек, указываемые в ГОСТ и технических условиях на кабели и провода. Различают три степени тяжести для условий эксплуатации этих кабелей: для легких переносных, для работы в полевых условиях и для работы в тяжелых полевых условиях. Рекомендуемые толщины оболочек для этих условий приведены в табл. 1-23.