Для автоматизации измерений разработан комплекс агрегатных средств электроизмерительной техники (АСЭТ), охватывающий основную номенклатуру цифровых электронных приборов и устройств измерительной техники, обеспечивающий согласованность их технических и эксплуатационных параметров и характеристик в соответствии с требованиями, вытекающими из необходимости совместного использования их в многоблочных средствах [9.5] — информационных измерительных системах (ИИС) и измерительно-вычислительных комплексах (ИВК). ИИС и ИВК в области электроизмерительной техники представляют собой класс средств измерений высшей сложности и предназначены для получения, преобразования, хранения и представления информации.

Особенность ИВК заключена в том, что в его состав входит универсальная ЭВМ. При этом в функции ЭВМ входит не только обработка измерительной информации и обеспечение управления функционированием комплекса, но и непосредственное участие в измерениях (косвенных измерениях, измерениях с коррекцией и т. п.). Метрологические характеристики ИВК нормируются с учетом параметров ЭВМ и особенностей математического обеспечения. ИИС в отличие от ИВК могут включать в свой состав первичные измерительные преобразователи и обычно выполняются в виде многоканальных устройств.

АСЭТ представляет собой совокупность характеризующихся совместимостью средств электроизмерительной техники, обеспечивающих автоматизацию измерений в промышленности, при испытаниях, в научных исследованиях и построения ИИС и ИВК, а также для применения в составе информационных и управляющих систем, создаваемых на основе других агрегатных комплексов, Государственной системы промышленных приборов и средств автоматизации (ГСП).

Основным нормативным документом, определяющим структуру АСЭТ и требования, предъявляемые к входящим в его состав устройствам, является ОСТ 25170-73 "Общие технические требования АСЭТ". Совместимость устройств АСЭТ определяется стандартами на общие технические требования (ГОСТ 12997-84, ГОСТ 22261-82), принципы агрегатирования (ГОСТ 26.203-81, ГОСТ 22316-77), приборный интерфейс* (ГОСТ 26.003-80, ОСТ 25857-79), стандарты ГСП и др.

* Интерфейс — совокупность электрических, механических и программных средств, позволяющих соединить между собой элементы автоматической системы обработки данных.

В состав приборов и устройств АСЭТ входят: измерительные усилители постоянного тока, коммутаторы, аналого-цифровые и цифро-аналоговые преобразователи, вольтметры, амперметры, ваттметры, мосты, частотомеры, приборы для магнитных измерений, самопишущие приборы, цифропечатающие устройства, измерительные преобразователи и другие виды приборов и устройств.

Получение и первичную обработку информации от контролируемого объекта осуществляют измерительные преобразователи. Измерительные преобразователи по форме представления выходной величины делятся на аналоговые и дискретные. Измерительные преобразователи с дискретным выходом (частотным) преобразуют входную непрерывную величину в дискретную (частоту). Аналоговые преобразователи имеют унифицированный выходной сигнал в виде тока 0—5 мА на нагрузке до 3 кОм или постоянного напряжения 0—10 В на нагрузке 100 кОм и более. Преобразователи применяются для измерений постоянного и переменного токов, частоты, напряжения постоянного тока, трехфазной активной и реактивной мощностей, напряжения переменного тока, коэффициента мощности и т. п.

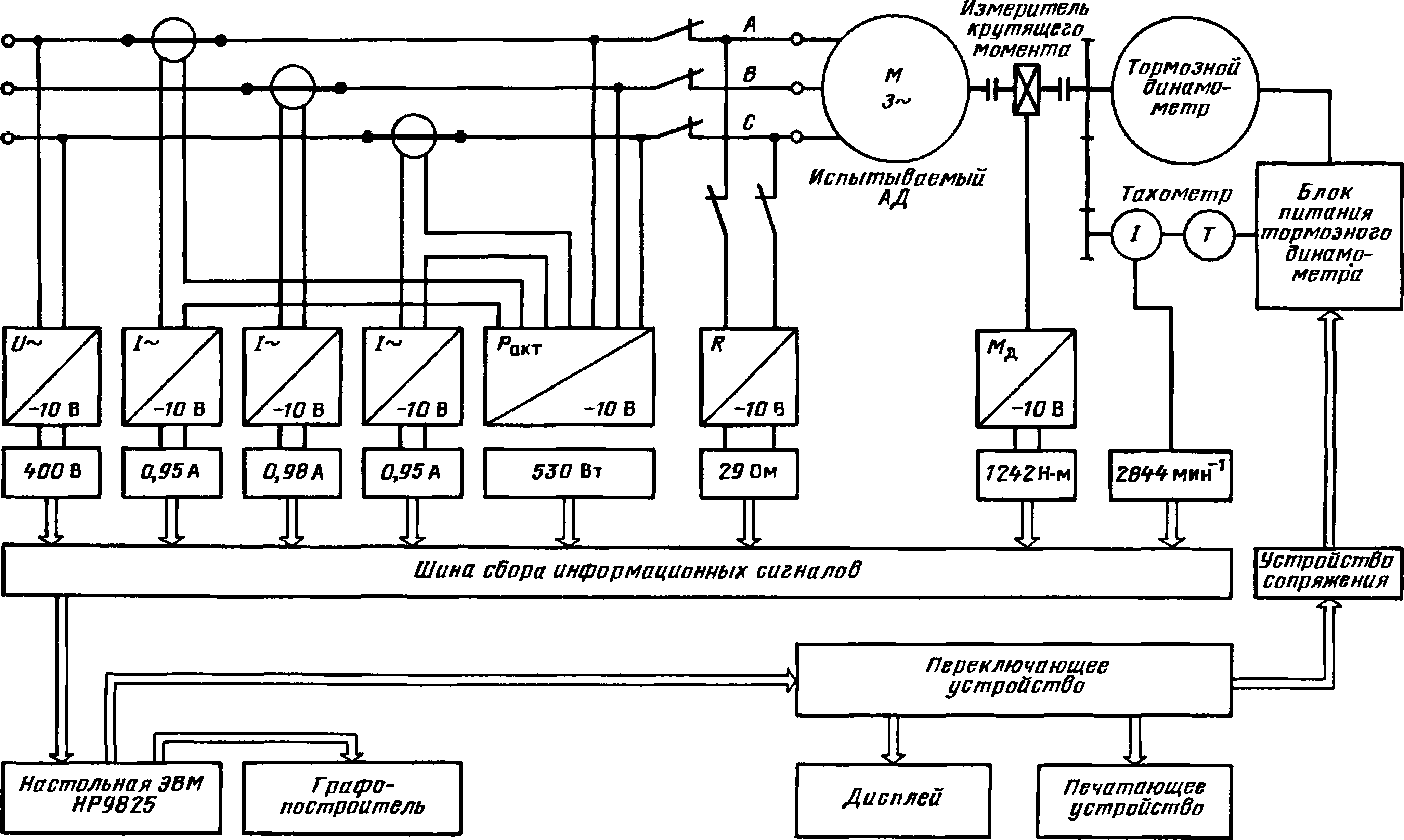

Рис. 9Л. Структурная схема автоматизированной системы измерения параметров асинхронных электродвигателей

Измерительные преобразователи характеризуются рядом параметров, важнейшими из которых являются точность преобразования, быстродействие и перегрузочная способность.

Использование АСЭТ в ИИС рассмотрим на примере [9.1]. На рис. 9.1 показан возможный состав системы, состоящей из измерительных преобразователей электрических величин, универсальных цифровых измерительных приборов и средств регистрации, позволяющих измерять электрические, механические и другие параметры при проведении некоторых видов испытаний АД. Система обеспечивает автоматическое сравнение результатов измерений с предварительно установленными уставками и выдачу сигналов, информирующих о превышении заданных значений контролируемых величин.

С помощью такой системы повышается точность измерений и сокращается время их регистрации. Измеренные системой параметры регистрируются в виде, удобном для ввода в ЭВМ. Используемые в системе цифровые приборы и коммутаторы имеют на выходе унифицированные сигналы, обеспечивающие дистанционно-программное управление режимом работы, что позволяет непосредственно присоединять их к управляющим ЭВМ и автоматизировать процесс испытаний.

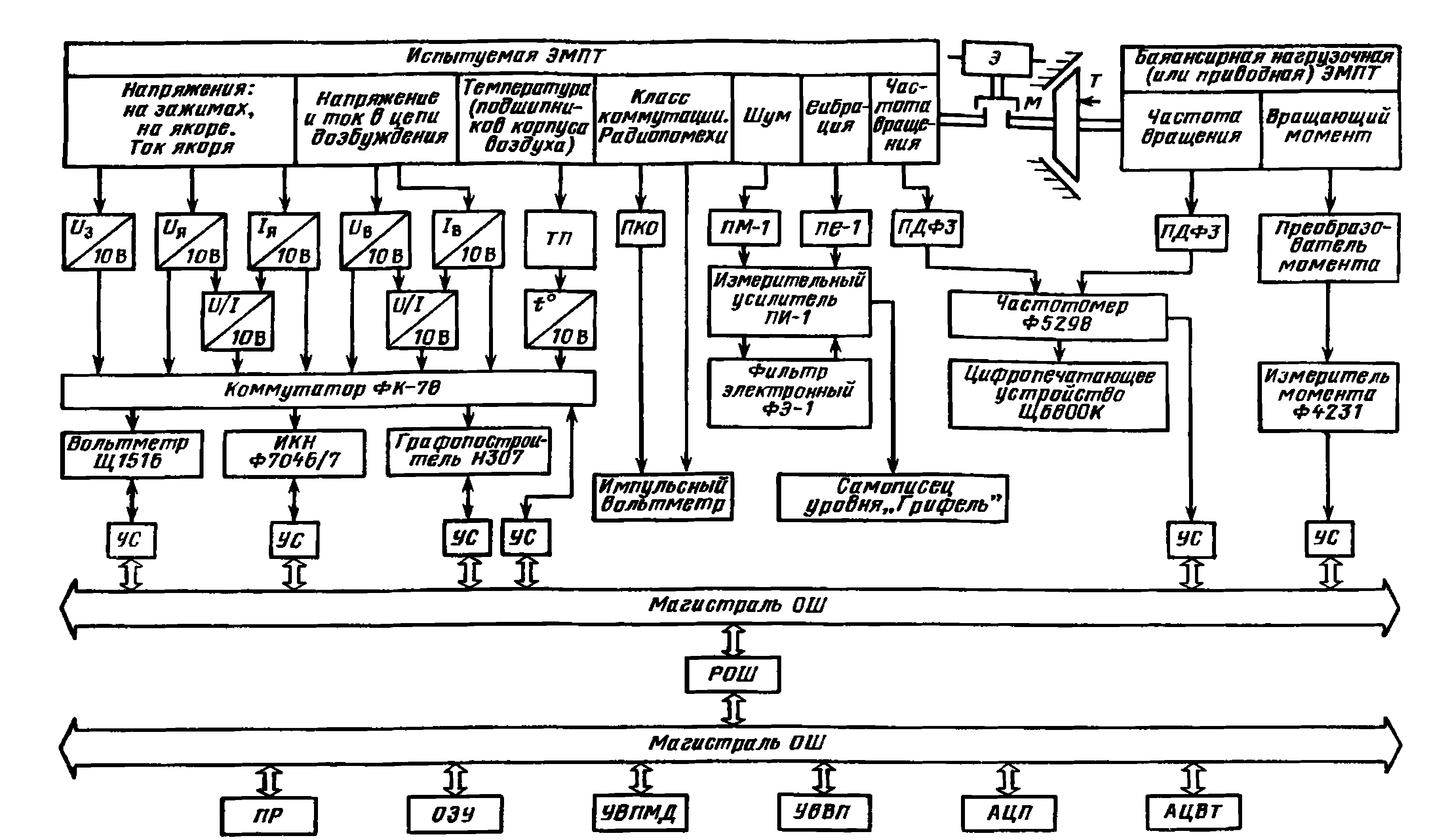

Показанный на рис. 9.2 автоматический цифровой стенд для испытания асинхронных электродвигателей [9.4] обеспечивает автоматическое измерение* входных и выходных параметров трехфазных АД при различных уровнях нагрузки; преобразование полученных аналоговых сигналов в цифровые сигналы и регистрацию цифровых сигналов, нормированных с учетом соответствующих масштабов, с их распечаткой в виде графиков и протоколов. В состав стенда входит настольная цифровая вычислительная машина (ЭВМ). Измеряемыми входными параметрами являются фазные напряжения и токи, потребляемая электрическая мощность, сопротивление обмотки статора. Измеряемые выходные параметры: крутящий момент, частота вращения и выходная мощность.

Развитие агрегатных средств вычислительной техники, мини-ЭВМ и микроЭВМ позволяет перейти к агрегатным принципам построения ИИС. Типовыми (универсальными) ИВК с широкой областью применения являются ИВК-20 и ИВК-10, выпускаемые серийно. Они имеют базовые комплекты СМ-3 и СМ-4, соответственно, управляющего вычислительного комплекса и стойку измерительную, набранную из средств АСЭТ, построены по магистральной структуре с использованием интерфейса "Общая шина" и агрегатному принципу на уровне приборов [9.13].

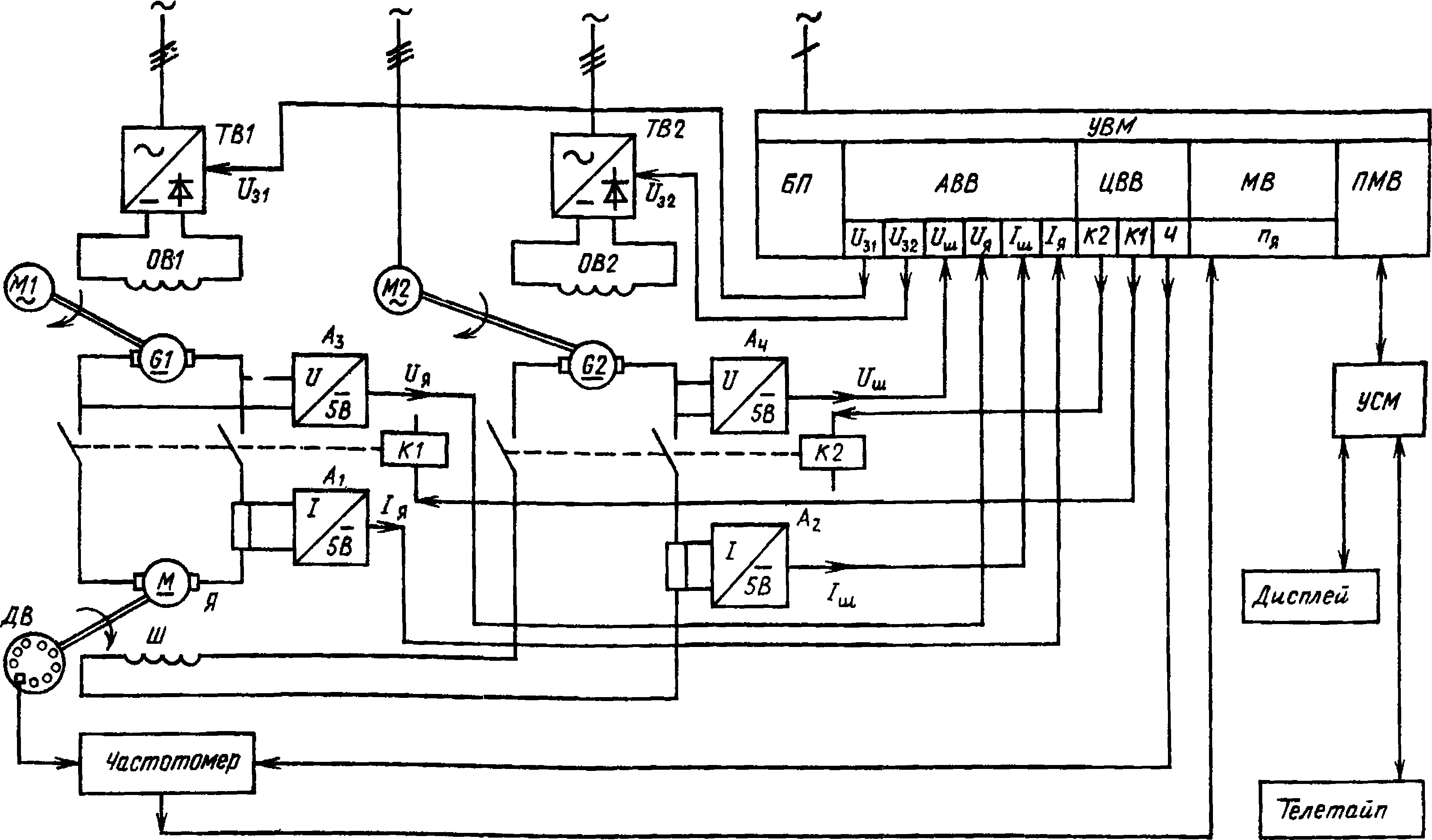

Схема системы для автоматизированных испытаний электрических машин постоянного тока (ЭМПТ), в которой используется ИВК, приведена на рис. 9.3. Схема дает возможность проведения испытаний по приведенной выше программе-минимум.

Рис. 9.2. Структурная схема автоматического цифрового стенда для испытаний асинхронных электродвигателей

Рис. 9.3. Структурная схема автоматизированной системы испытаний электрических машин постоянного тока:

М — муфта; Э - электромагнитный привод муфты; Т — тормоз; 777 — термопреобразователь ТКХ; УС — устройство сопряжения; РОШ — блок расширения общей шины; ПР - процессор СМ-3; ОЗУ - оперативное запоминающее устройство СМ-3101; УВПМД - устройство внешней памяти на магнитных дисках СМ-5402; УВВП — устройство ввода-вывода перфоленточное СМ-6202; АЦП — алфавитно-цифровое печатающее устройство СМ-6300; АЦВТ - алфавитно-цифровой видеотерминал СМ-7205

Электрические величины цепей постоянного тока (токи и напряжения в цепях якоря и возбуждения) преобразуются с помощью измерительных преобразователей Е7012/1 и Е7013 в унифицированный сигнал постоянного тока напряжением 0—10 В. Сопротивления якоря и обмотки возбуждения определяются с помощью функционального преобразователя (преобразователя отношения напряжений) Ф5178. Для определения превышения температуры якоря предусматриваются остановка якоря с помощью тормоза и измерение сопротивления якорной обмотки как отношения напряжения на коллекторе к измерительному току, протекающему через якорную цепь. Напряжение на коллекторе измеряется (до и после теплового испытания) с помощью двух изолированных щеток (см. гл. 5).

Измерение выходных сигналов преобразователей производится интегрирующим вольтметром постоянного тока Щ1516, имеющим диапазон измерений 10 мкВ — 500 В (переключение поддиапазонов и выбор полярности автоматические). Кроме того, с помощью вольтметра измеряется температура отдельных частей машины с использованием термометров сопротивления ТКХ и измерительного преобразователя температуры в напряжение Ш72.

Подключение измеряемых точек к вольтметру Щ1516 обеспечивает коммутатор ФК78, имеющий следующие режимы работы:

циклический непрерывный опрос измерительных каналов, циклический однократный, адресный. Управление коммутатором ручное или от управляюще-вычислительного комплекса (УВК) СМ-3 по заданной программе.

Для исследования вращающего момента используется балансирное нагрузочное (или приводное) устройство, либо торсионный моментомер (см. гл. 3). В данной установке значение вращающего момента измеряется цифровым тензометрическим прибором Ф4231 с использованием балансирной машины и силоизмерительных тензорезисторных датчиков.

Частота вращения испытуемой электрической машины ПТ измеряется электронно-счетным частотомером Ф5298 с помощью фотоэлектрического преобразователя частоты вращения ПДФЗ, устанавливаемого либо со стороны вала ЭМПТ, либо со стороны нагрузочного устройства. Частотомер может работать совместно с цифро-печатающим устройством Щ6800К, посредством которого регистрируется на бумажной ленте информация, получаемая от частотомера.

Через устройство сопряжения вольтметр, коммутатор, частотомер и тензометрический измеритель вращающего момента подключаются к магистрали ОШ (общая шина). К этой магистрали через такие же устройства сопряжения подключаются источник калиброванного напряжения Ф7046/7 для калибровки вольтметра и графопостроитель Н307.

Приборная магистраль ОШ соединяется с магистралью ОШ управляющего вычислительного комплекса через специальный блок РОШ (расширение ОШ).

В состав базового комплекса СМ-3 входят следующие устройства: процессор СМ-3, оперативное запоминающее устройство СМ-3101, устройство внешней памяти на магнитных дисках СМ-5402, устройство ввода-вывода перфолентное СМ-6202, алфавитно-цифровое печатающее устройство СМ-6300 и алфавитно-цифровой видеотерминал СМ-7205 [9.13].

Информация от коммутатора и измерительных приборов поступает на УВК. При этом обеспечиваются: автоматические измерения исследуемых параметров, первичная обработка результатов измерения (масштабирование, линеаризация характеристик датчиков: термометров сопротивления, тензодатчиков), получение результатов косвенных измерений, сравнение сигналов с уставками и выдача сигналов отклонения от норм, управление работой измерительных приборов и коммутатора, вывод информации в виде графиков, таблиц и текста, хранение информации и выдача соответствующих сигналов для управления объектом испытаний, которые могут быть использованы для стабилизации задаваемых режимов.

Реализация возможностей системы обеспечивается не только с помощью технических средств, входящих в нее, но и средствами программного и алгоритмического обеспечений, как типовыми, так и разрабатываемыми пользователем применительно к конкретным задачам эксперимента и испытаний. Система обеспечивает контроль метрологических характеристик входящих в нее приборов и блоков.

Проверка класса коммутации проводится с помощью прибора ПКО (см. гл. 6) и импульсного вольтметра в номинальном режиме, подключенных к зажимам испытуемой электрической машиныПТ. При этом проверяются лишь исправность и выполнение наладочной технологии (например, притирка щеток коллекторного узла). Предполагается, что все остальные факторы, определяющие качество коммутации: исправность обмотки и коллекторной поверхности, зазор под ДП, установка нейтрали проведены на предшествующих контрольных операциях (в сборочном цехе). Если коммутация неудовлетворительная, ЭМПТ бракуется и переводится для проведения отладочных работ на аналогичный стенд, не стоящий в выпускаемом потоке.

Для измерения радиопомех, создаваемых испытуемой электрической машины ПТ (см. гл. 8), в установке используется тот же импульсный вольтметр, что и при определении класса коммутации.

Измерения вибрации и шума (см. гл. 7) производятся с помощью измерительного комплекта, состоящего из вибропреобразовательных преобразователей (ВИП) ДН-1, устанавливаемых на ЭМПТ, согласующих усилителей ПВ-1 для ВИП, конденсаторного микрофона М-101 с предусилителем ПМ-1, измерительного усилителя ПИ-1 и октавного-третьоктавного электронного фильтра ФЭ-1. Запись результатов измерения (октавные спектры и общий уровень шума, третьоктавные спектры и общий уровень вибрации) производится с помощью самописца уровня "Грифель" или 02013 (ГДР).

В настоящее время развитие ИВК идет в направлении совершенствования структуры, технических и программных средств, в частности дальнейшее развитие ИВК по структуре, основанное на более широком использовании серийных средств АСЭТ, децентрализация управления в связи с использованием в системах контроллеров подсистем микроЭВМ и программируемых измерительных приборов на микропроцессорах. Последнее важно для разгрузки центральной ЭВМ и возможности автономного использования отдельных подсистем ИИС, что увеличивает надежность всей системы. При этом лучше используются производственные возможности предприятий-потребителей данных систем.

Перспективными являются микросредства управляющей вычислительной техники (МСУВТ) серии В7, разработанные во ВНИИЭМ с целью удовлетворения потребностей электротехнической промышленности в средствах для создания автоматизированных систем управления технологическими процессами (АСУТП), автоматизированных систем управления электрооборудованием (АСУЭ), использующих новейшие достижения микроэлектроники и управляющей вычислительной техники. Применение этих микросредств расширит возможности разрабатываемых автоматизированных управляющих систем, а также систем, позволяющих автоматизировать испытания электрических машин на производстве [9.8,9.12].

Первые опыты по созданию автоматизированных испытательных систем, реализованных на микросредствах управляющей вычислительной техники серии В7, отражены в работе коллектива сотрудников ВНИИЭМ "Автоматизированная испытательная система двигателей постоянного тока" [9.15].

АИС ДП предназначена для проведения испытаний в автоматическом режиме по заданной программе. Она обеспечивает контроль и индикацию измеряемых и регистрируемых параметров, определение параметров расчетным путем, выдачу по установленной форме протоколов испытаний.

При создании АИС ДП на первом этапе предусмотрено проведение электрических испытаний (ЭИ) в объеме приемо-сдаточных испытаний. Так как объем выполняемых испытаний в данной системе определяется только наличием необходимых устройств дистанционного регулирования, датчиков и измерительных преобразователей, устройств связи и программного обеспечения, то АИС ДП позволяет при необходимости провести на стенде автоматические режимы по программе периодических или типовых испытаний.

В состав стенда АИС ДП входят: нагрузочное устройство, источники питания, устройства дистанционного бесконтактного регулирования напряжения, измерительные преобразователи, управляющая вычислительная машина (УВМ), обеспечивающая проведение испытаний по заданной программе, устройства связи и периферийные устройства: дисплей и телетайп.

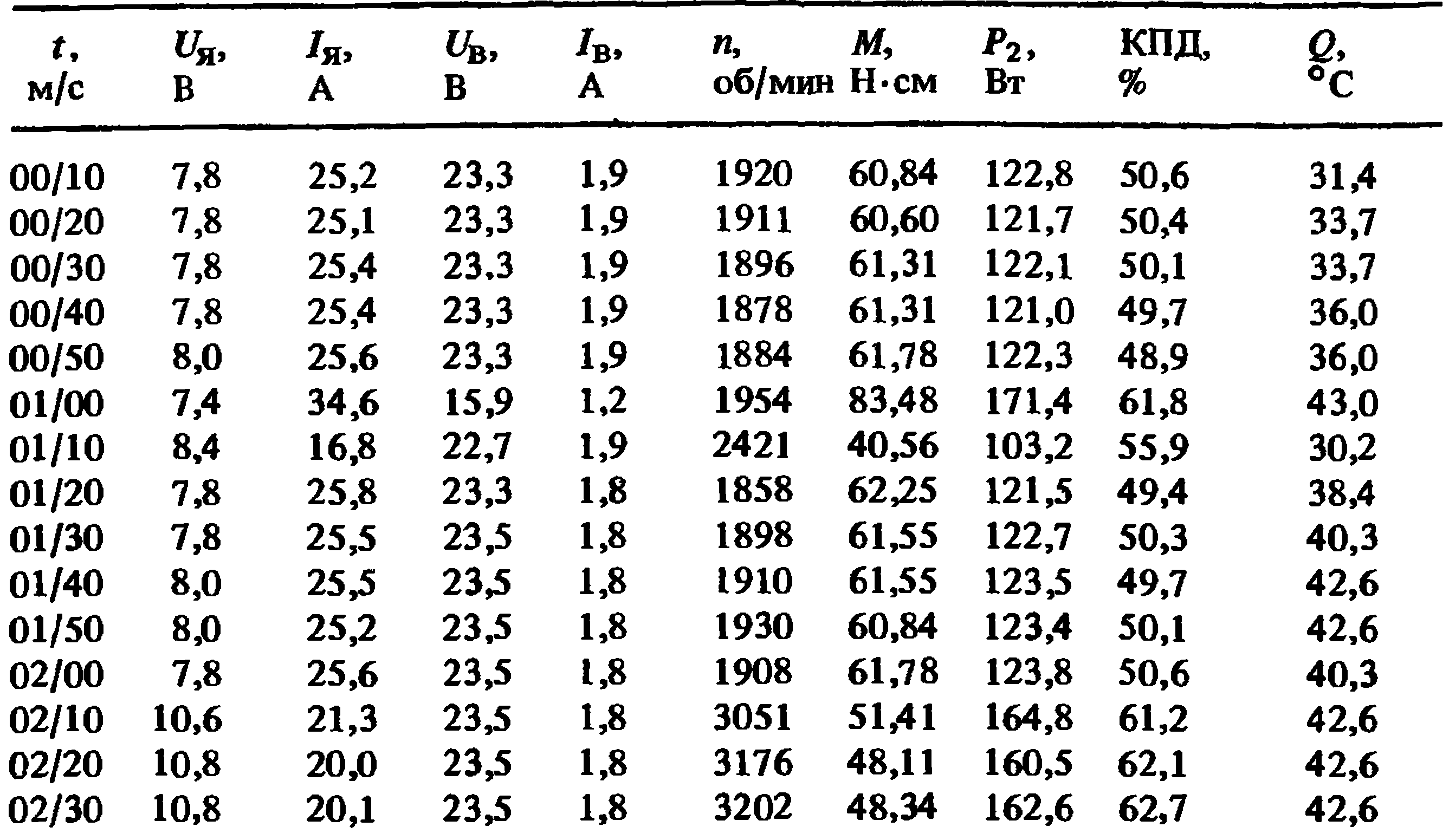

Структурная схема автоматизированной испытательной системы двигателей постоянного тока (АИС ДП) приведена на рис. 9.4. На ней показаны связи между измерительными элементами, установленными в силовых цепях испытательного стенда, и платами УВМ, а также между исполнительными элементами испытательного стенда и платами УВМ.

Для измерения напряжения используются нормирующие измерительные преобразователи Е846НП/2 (Л3, Л4), для измерения тока — нормирующие измерительные преобразователи Е827НП/2 (Аг, Л2), которые кроме преобразования сигналов обеспечивают гальваническую развязку силовых цепей и УВМ. Сигналы с измерительных преобразователей тока и напряжения поступают на входы аналого-цифрового преобразователя платы АВВ, которые затем в цифровом коде заносятся в оперативную память УВМ. С датчика частоты вращения ДВ испытуемой электрической машины М, выполненного в виде диска с 60 отверстиями, и фотодатчика электрические импульсы подаются на вход частотомера типа 43-54. С выхода частотомера сигнал частоты вращения в цифровом коде подается на два порта ввода параллельного программируемого интерфейса, расположенного на плате МВ (плата служит также для расширения памяти) . После считывания данных из этих портов они заносятся в оперативную память УВМ. Для синхронизации работы частотомера и УВМ предусмотрен сброс частотомера, после чего он начинает счет импульсов. Сброс осуществляется входными импульсами, поступающими с платы ЦВВ на специальный вход частотомера. Управление исполнительными элементами испытательного стенда производится с помощью плат АВВ и ЦВВ (контакторы ΚΙ, К2). Нужный уровень напряжения на выходах генераторов М3 и М4 устанавливается с помощью задания на входах тиристорных возбудителей ТВ1 и ТВ2 необходимого уровня задающих аналоговых сигналов U3l и U32, формируемых платой АВВ на ее цифро-аналоговых выходах. Плата УВМ типа ПМВ обеспечивает управление всей микросистемой. На ней расположен микропроцессор, часть оперативной и постоянной памяти, программируемый последовательный интерфейс ввода-вывода, через который с помощью узла микросистемы типа УСМ осуществляется связь с дисплеем и телетайпом.

Все платы получают питание от блока питания БП. Основным органом управления для оператора при проведении испытаний в автоматическом режиме является клавиатура дисплея. Телетайп, работая в автоматическом режиме, выдает по окончании испытаний протокол, форма и содержание которого предусмотрены программой. Протокол приемо-сдаточных испытаний двигателя постоянного тока типа АПТ, заводской № 567, приведен в табл. 9.1.

Рис. 9.4. Структурная схема автоматизированной испытательной системы двигателей постоянного тока:

ТВ1 и ТВ2 - тиристорные возбудители; Ml и М2 - приводные двигатели генераторов G1 и G2 соответственно; ОВ1 и ОВ2 - шунтовые обмотки возбуждения генераторов G1 и G2; УВМ - управляющая вычислительная машина; АВВ — плата аналого-цифрового преобразователя; ЦВВ - плата цифро-аналогового преобразователя; МВ - плата расширителя памяти и параллельного интерфейса; ПМВ - плата с микропроцессором, оперативной и постоянной памятью, последовательным интерфейсом ввода-вывода

Таблица 9.1

Примечания:

- Температура окружающей среды 32 °С.

- Атмосферное давление 1011 ГПа.

- Влажность воздуха 25%.

- Сопротивление изоляции обмоток, МОм:

в холодном состоянии (до режима): якоря 87,4

обмотки возбуждения 96,6

в горячем состоянии (после режима) : якоря 87,2

обмотки возбуждения 97,0

- Коммутация двигателя по ГОСТ 183-74.

Программное обеспечение (ПО) системы АИС ДП состоит из универсального проблемно-ориентированного ядра, обеспечивающего работу испытательного комплекса в режиме реального времени и осуществляющего сбор, контроль и отображение информации от объекта, а также специализированного функционального ПО, выполняющего операции, обусловленные спецификой решаемой задачи (программа подготовки испытаний, управления электродвигателем в процессе испытаний и завершения испытаний).

В качестве базового языка программирования выбран язык высокого уровня ПЛ/М, для составления отдельных программ использован МАКРОАССЕМБЛЕР. Комплекс работает под управлением программного монитора В7 и использует его сервисные программы для связи с дисплеем и телетайпом. Общий объем программного комплекса вместе с монитором составляет около 30 Кбайт.

Развитие АИС в будущем возможно в следующих направлениях:

- С целью повышения качества ЭМ целесообразно увеличение числа контролируемых параметров в процессе испытаний. Для этого необходима разработка новых измерительных средств: измерительных преобразователей для точного и одновременного определения частоты вращения и момента на валу; приборов для оценки степени искрения на коллекторах; приборов для оценки изменения профиля коллектора в рабочих режимах; приборов для дистанционного бесконтактного измерения температуры вращающихся частей; схем и устройств для измерения активного сопротивления обмоток и сопротивления изоляции обмоток ЭМ в рабочих режимах.

- Создание банка программ, дающего возможность варьировать объем исследований или испытаний различных электрических машин.

- Применение АИС для диагностики изделий и статистической обработки полученных в процессе испытаний результатов.

Современный уровень микропроцессорной техники позволяет создавать достаточно простые и недорогие испытательные системы, применение которых может быть экономически оправдано даже при мелкосерийном производстве, тем более, что такие системы в перспективе могут стать частью автоматизированной системы управления технологическими процессами.