Измерение частоты вращения.

Для измерения ηϊ9 об/мин, применяются контактные методы, когда измерительный прибор — тахометр прижимается или присоединяется к концу вала, и бесконтактные методы.

Из контактных приборов может быть рекомендован часовой тахометр (ТЧ10Р) и тахометр-датчик, вырабатывающий т электрических импульсов за один оборот, которые передаются на цифровой электронный частотомер (см. § 1.7). Точность первого из указанных приборов ± 0,5%, время отсчета 6 с. Точность второго, если нет проскальзывания, весьма высока. Центробежные тахометры могут применяться лишь для грубого контроля.

Из числа бесконтактных широкое применение получил стробоскопический метод, в котором частота вспышек специальной лампы может регулироваться с точностью ± 0,5% (при частотах 2—250, 500 Гц). В строботахометрах имеется система синхронизации вспышек с частотой какого-либо внешнего напряжения (например, сети питания, генератора с высокостабильной частотой и т. п.), что позволяет измерять скольжение.

Наиболее перспективным является измерение п с помощью фотодатчиков, например ПДФ-3, создающих пт/60 электрических импульсов в секунду, которые учитываются электронным цифровым частотомером (например, 43-57 — см. § 1.7) или электронным тахометром (например, ТЦ-ЗМ). Электрические импульсы возникают при воздействии на фотодатчик световых импульсов, которые могут быть получены с помощью сидящего на валу ИМ диска с прорезями, отражением светового луча от светлой метки, нанесенной на вал, вентилятор или шкив [0.10,3.4,3.5].

Если сигнал фотодатчика подвергается обработке для определения ускорения, скольжения и других целей, то число т должно быть достаточно велико (60—600 прорезей в зависимости от размеров диска).

Точность измерения этим методом столь высока, что он допускает определение малой разности частот вращения (скольжения) порядка 0,01% и менее. Метод пригоден для использования в автоматизированных испытательных установках.

Измерение скольжения.

Широкое распространение в практике испытания АЭМ получил способ измерения скольжения, согласно которому вблизи горца вала устанавливается обмотка с большим числом витков, концы которой включаются на гальванометр с двухсторонней шкалой. Неизбежная небольшая асимметрия воздушного зазора или КЗ клетки ротора приводит к тому, что по валу проходит магнитный поток, изменяющийся с частотой скольжения fs и индуцирующий в обмотке ЭДС этой частоты. Соответствующее число колебаний совершает стрелка гальванометра. Сосчитав число односторонних отклонений стрелки т и время t (по секундомеру), в течение которого они имели место, можно определить частоту скольжения fs = m/t. При известном навыке удается отсчитывать fs до значений 2—2,5 Гц, что соответствует скольжению s = 5% (2,5/50). Весьма целесообразно применение стального или ферритового стержня, проходящего через обмотку, конец которого приближается к торцу вала. Если напряжение измерительной обмотки подвести к электронному частотомеру, то будет обеспечено измерение скольжения, необходимое, в частности, в установках автоматического испытания. Метод этот может, однако, оказаться непригодным для асинхронных двигателей с числом полюсов более 8, особенно при повышенной частоте питания (400 Гц).

Скольжение можно подсчитать и определением числа оборотов в минуту метки, нанесенной на вал, при освещении ее от стробоскопа, синхронизированного с частотой сети.

Измерение вращающих моментов.

Точность этих измерений определяет точность измерения механической мощности на валу ЭМ (поскольку измерение частоты вращения может выполняться с весьма высокой точностью) и тем самым возможность прямого определения КПД и добавочных потерь. Поэтому обеспечению достаточной точности устройств для измерения М необходимо уделять должное внимание [3.5, 3.6].

Измерение пускового момента Мп при неподвижном роторе может быть выполнено с помощью рычага и динамометра (рис. 3.10). Измерение следует проводить при строго горизонтальном положении рычага и вертикальном направлении усилия динамометра. Для исключения моментов трения (в подшипниках, щетках) измерение проводится дважды: при медленном подъеме рычага, с подходом к горизонтальному положению рычага снизу (против направления измеряемого момента), и при опускании рычага сверху. Среднее значение этих двух измерений дает действующий на ротор (электромагнитный) пусковой момент.

Рис. 3,10. Измерение пускового момента при неподвижном роторе:

1 — трос; 2 — динамометр; 3 — ИМ; 4 — рычаг; а - правильно; б - неправильно (натяжение троса 1 влияет на показания динамометра)

Как правило, определение момента проводится при нескольких положениях ротора со сдвигом на 1,5 зубцовых деления статора на протяжении 1/3 полюсного деления.

Указанный выше прием исключения моментов трения за счет измерения момента Мп при двух встречных перемещениях ротора используется во всех случаях измерения момента и тарирования измерительных устройств.

Вместо динамометра или пружинных весов, у которых измерение усилия связано с пропорциональным ему перемещением пружины, в особо точных моментомерах применяются устройства — весы с автоматическим изменением развиваемого ими усилия (встречного по отношению к измеряемому) до тех пор, пока система не возвратится в нулевое положение, существовавшее до приложения момента (компенсационные измерения) [0.10,3.6].

Во всех случаях определения Мп и при проведении опытов КЗ с целью предупреждения несчастных случаев или порчи валов (шпоночных устройств) особое внимание должно уделяться надежному и безопасному стопорению ротора. Крепление должно быть рассчитано на момент, в 2—3 раза больший, чем максимально возможный (с учетом ударных моментов), и проверено при постепенном увеличении момента. Направление вращения электрических машин должно быть предварительно проверено при малых моментах.

Измерение момента вращающейся ЭМ может производиться двумя методами: балансирным и с применением торсионного моментомера (ТМ).

При балансирном методе ИМ спаривается с ротором тормозного устройства, которое в зависимости от значения М может представлять собой алюминиевый диск, вращающийся в магнитном поле, создаваемом системой полюсов, или электрический генератор, работающий на внешнюю нагрузку [3.5, 3.6]. Полюсная система тормозного устройства или корпус генератора подвешивается таким образом, что под влиянием действующего на них момента, равного моменту на вал, они могут поворачиваться, воздействуя при этом на измерительную систему, аналогичную описанным выше.

В балансирных моментомерах (БМ) возникают погрешности двоякого рода. Трение в опорах балансирной части и изгибные силы в токоподводах и воздухоподводах (в больших генераторах) создают зону нечувствительности, а часть увлекаемого при вращении диска (ротора) воздуха, взаимодействуя с окружающим, создает реактивный, действующий на ротор момент, не учитываемый балансиром (часть этого момента, действующая на балансир, учитывается). С целью уменьшения трения применяются специальные конструкции опор. Для подшипников качения применяются жидкая смазка с небольшим количеством постоянного обновляемого масла заданной вязкости и специальные электромагнитные устройства, создающие быстрые угловые колебательные перемещения гнезда, в котором смонтировано наружное кольцо подшипника [3.6].

Для уменьшения реактивных моментов вход и выход вентилирующего воздуха в балансирных генераторах должен иметь строго аксиальное направление.

Для контроля значений погрешностей проводится тарирование БМ. Для БМ класса точности 0,5 и более низкого для этой цели может использоваться тарированный двигатель (см. гл. 4), а в случае балансирного генератора с точностью более 0,5 — такой же БМ более высокой точности, работающий в режиме двигателя.

При тарировании снимается график показаний (измерений) динамометра Ми в зависимости от приложенного тарирующего момента Мхар, при многократном изменении Мтар от наименьшего до наибольшего значения и наоборот. По этим данным определяется вариация показаний Ми для определенного значения Мтар, порог чувствительности, дрейф нуля и среднеквадратическая погрешность. При обработке результатов измерения используется средняя линия указанных выше гарировочных графиков. Для наиболее точных БМ измерительное устройство проходит отдельное тарирование (без вращения БМ) навеской эталонных грузов на поворотный корпус [3.6].

В методе торсионного моментомера угол скручивания торсионного участка между двумя фланцами пропорционален приложенному моменту.

Для измерения угла скручивания, который очень мал (примерно 0,5°), применяются три варианта: индукционный, вариант встречного включения обмоток двух индукторных генераторов, тензометрический.

В случае индукционного варианта при скручивании вала уменьшается воздушный зазор специального магнитопровода с одной стороны вала и увеличивается с другой. Соответственно изменяется индуктивность каждой из двух неподвижных, включенных по мостовой схеме, катушек, охватывающих магнитопровод.

При встречном включении обмоток двух индукторных генераторов- датчиков с большим числом зубцов, роторы которых расположены по краям торсионного участка вала — при скручивании вала меняется угол сдвига фаз между ЭДС датчиков, что приводит к появлению сигнала, характеризующего угол скручивания. Катушки датчиков неподвижны.

ТМ с тензометрическим мостом выпускаются серийно в двух модификациях: с передачей измерительного сигнала через скользящий контакт и с бесконтактной передачей сигнала. В последнем случае используются схемы преобразования тока разбаланса тензометрического моста в частоту (10—15 кГц). Передача сигнала с вращающейся части и питание измерительной схемы происходят через индуктивные или (реже) емкостные связи. Контактные ТМ имеют несколько большую длину, но меньший диаметр и момент инерции.

ТМ выпускаются классов точности 0,2; 0,5; 1. Имеется, однако, значительное число факторов, например дрейф нуля, гистерезис тензодатчиков и особенно механических факторов, определяемых качеством соединения валов (радиальных, осевых и изгибных усилий в соединениях), приводящих к значительным дополнительным погрешностям. Для ТМ с классами точности ОД; 0,5 реальные погрешности могут быть в 2—3 раза больше основной.

Весьма жесткие требования предъявляются к условиям спаривания при применении ТМ. Если для измерения моментов в установившихся режимах могут применяться муфты с компенсацией углового нарушения соосности (например зубчатые по ГОСТ 5006-83Е), то для измерения нестационарных моментов необходимо жесткое соединение валов при весьма точной центровке ИМ.

Следует иметь в виду, что ТМ являются упругим звеном системы валопровода, что может приводить к крутильным колебаниям. Если это явление наблюдается, следует применить ТМ с большим номинальным моментом, т. е. более жесткий.

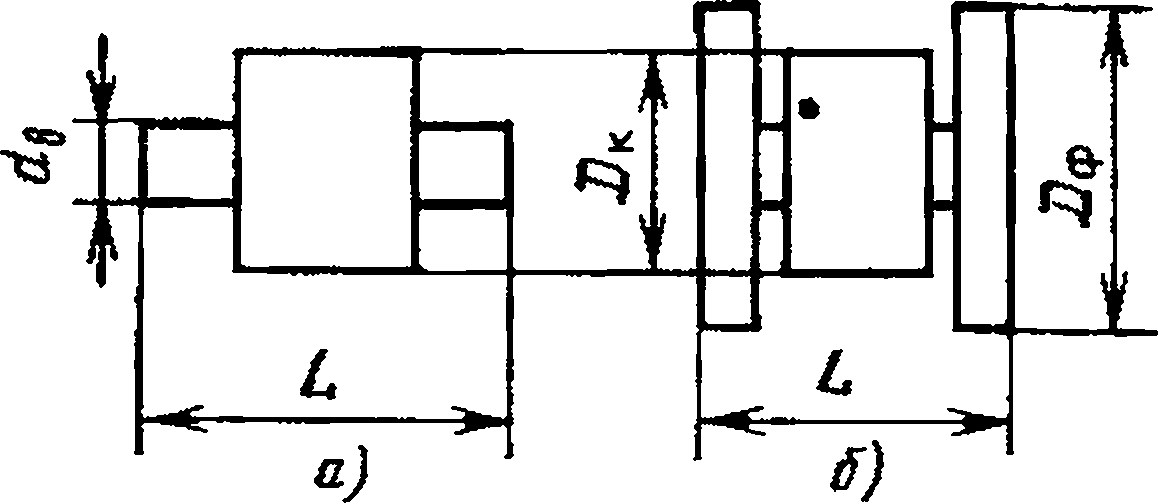

Размеры и основные характеристики ТМ приведены в табл. 3.2 и на рис. 3.11.

Измерение моментов при неустановившихся режимах дает возможность определения важнейшей характеристики двигателя — зависимости М =F (и) или для асинхронных двигателей — М = F (s).

Характерными точками кривой М = /(s) (рис. 3.12) являются: пусковой момент МП при η = 0, s = 1 (д), минимальный момент в процессе разбега Mmin при smin (б), максимальный момент Мтах при smax (в) и номинальный момент Мном (в номинальном режиме) при Sном.

Таблица 3.2. Основные характеристики торсионных моментомеров

Примечание. Мном _ номинальный момент; I — момент инерции; L — общая длина; Dк — диаметр корпуса; Dф _ диаметр фланца; — диаметр конца вала; G — вес.

Рис. 3.11. Габаритные размеры торсионных моментомеров: а — контактного; б — бесконтактного

Рис. 3.12. Механическая характеристика асинхронного двигателя

Моменты Мп, Mmi„, Мтах связаны с большими токами (пусковой ток может в 5—7 раз превышать номинальный), и определение этих моментов требует применения специальных методов. Моменты Ми и Мтах могут быть определены при нескольких пониженных напряжениях с последующей экстраполяцией на номинальное напряжение.

Для определения зависимости М =F(ri) (или М =F(co)) используются три метода:

- Метод определения ускорения ротора при разбеге двигателя на холстом ходу. В этом случае действующий на ротор в воздушном зазоре электромагнитный момент

![]() (3.1)

(3.1)

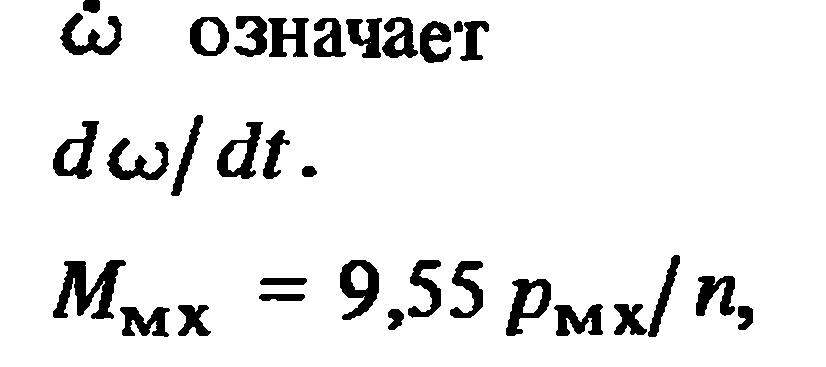

где Му — момент, сообщающий ротору угловое ускорение со; MМХ — момент механических потерь.

![]() (3.2)

(3.2)

где J — момент инерции ротора;

(3.3)

(3.4)

где рмх — механические потери.

Следовательно, если определить со, то при известных значениях J и рмх можно определить Мэм.

Существует несколько методов определения со.

Простейшим методом определения со является графическое дифференцирование кривой со =F(i), т. е. разбиение времени пуска t на малые отрезки At, определение приращения скорости Δω для каждого из этих отрезков и вычисление![]()

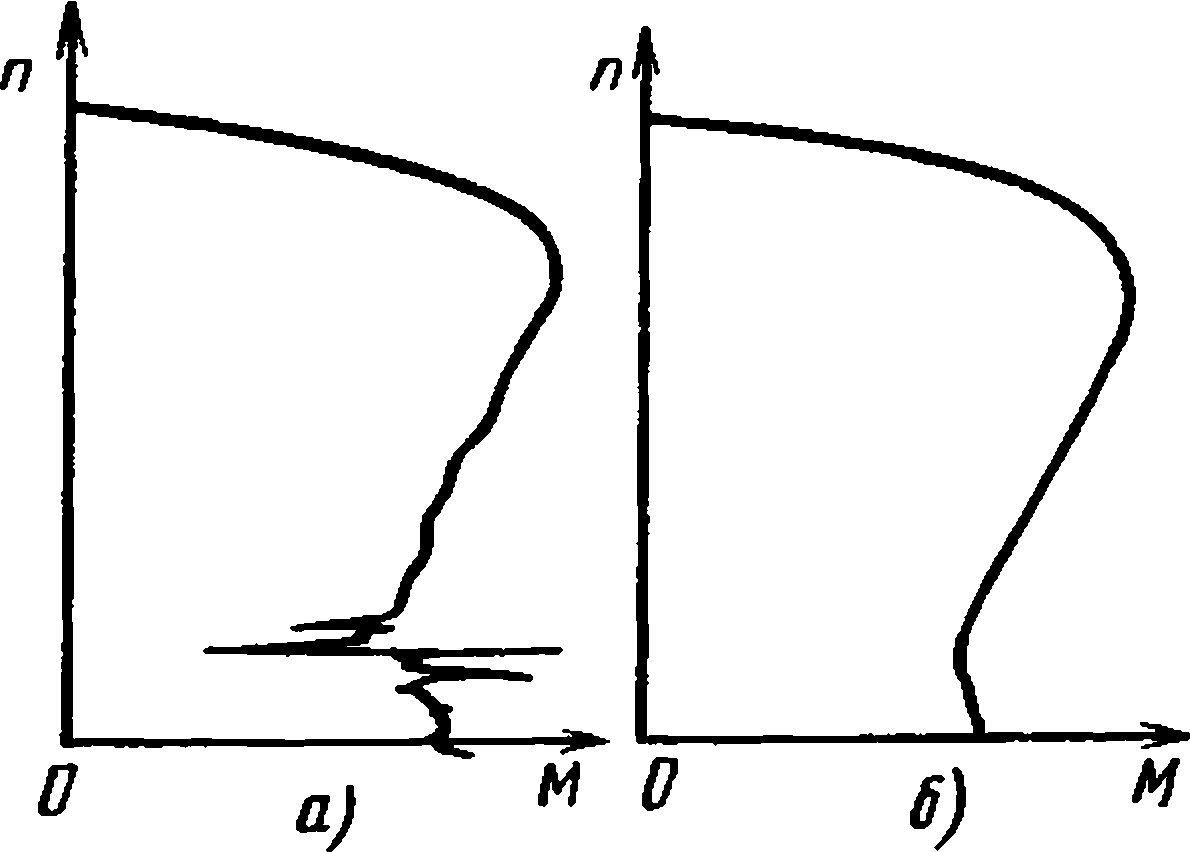

Такой метод, однако, не дает возможности выявления кратковременных изменений — "провалов" момента (особенно так называемых "игольчатых"), которые существенно ухудшают качество механической энергии, способствуя возникновению ударов в механической трансмиссии, имеющей зазоры (например, в зубчатых передачах), с которой сцеплен двигатель (рис. 3.13).

Поэтому для определения со предложен ряд методов непосредственного измерения, описанных ниже.

Поскольку исходные данные для определения со содержатся в кривой со = F(f), получаемой с помощью тахогенераторов, то особое значение приобретает отсутствие различного рода пульсаций в их напряжении, искажающих пропорциональность Етт ξ ω.

Рис. 3.13. Механическая характеристика асинхронного двигателя серии 4А:

а — опытный образец; б — серийный образец

Наиболее опасными являются при этом зубцовые пульсации, их период близок к времени "провалов" момента, которые желательно выявить. Применение фильтров для этих пульсаций снижает чувствительность (повышает инерционность) метода. Коллекторные пульсации в тахогенераторах постоянного тока, частота которых существенно выше зубцовых, могут быть отфильтрованы беэ ущерба для чувствительности метода.

Поэтому в практике для измерения ώ нашли применение униполярные тахогенераторы, ЭДС которых не содержит заметных пульсаций. Поскольку эта ЭДС мала (милливольты), применяются усилители и электронная схема дифференцирования.

Применяются также тахогенераторы постоянного тока с обмоткой на полом стакане, вращающемся в зазоре магнитной системы. В таких тахогенераторах зубцовые пульсации отсутствуют, коллекторные отфильтровываются и для получения производной ώ используются электронные схемы.

К числу методов непосредственного преобразования относится также метод электромагнитного преобразователя. В этом случае ЭДС тахогенератора воздействует на обмотку, намотанную на подвижной рамке, расположенной в сильном поле постоянного магнита (так же как это делается в магнитоэлектрических измерительных приборах). На одной оси с этой системой расположена такая же вторая подвижная система, обмотка которой присоединена к осциллографу. Угол поворота первой рамки пропорционален со, что обеспечивается пружинами с возвратным усилием. ЭДС второй рамки пропорциональна ώ.

Зубцовые и коллекторные пульсации тахогенератора в этом случае не вносят существенных помех, поскольку преобразователь является для них механическим фильтром. Однако повышенная инерционность ухудшает возможность выявления кратковременных провалов момента в процессе разгона.

Применяется также метод асинхронного тахогенератора с двухфазной обмоткой на статоре и полым ротором. Возбуждая одну из обмоток постоянным током, можно получить в другой ЭДС, пропорциональную со, а возбуждая одну из обмоток переменным током стабильной частоты и амплитуды, можно получить в другой ЭДС, пропорциональную ώ [0.10; 3.7]. Сдвоенный тахогенератор указанного типа способен, таким образом, измерять величины со и ώ. Подводя эти ЭДС к отклоняющим пластинам электрического осциллографа (ЭО), можно получить на экране кривую ώ = со или М = F (со). Следует отметить, что точность этого метода ниже, чем у описанных выше. Он может применяться для выборочного сравнения пусковых характеристик при контроле партии двигателей.

Наиболее совершенным и перспективным, а для микромашин единственно возможным, является метод обработки сигнала фотодатчика частоты вращения с помощью электронных схем [3.4, 3.5]. При этом могут применяться как схемы с дифференцированием аналогового сигнала тахометра с фотодатчиком, так и специальные схемы измерения ускорения за счет сравнения временных интервалов между фотоимпульсами.

Следует иметь в виду, что при определении момента при п=0 необходимо перед включением двигателя разогнать его ротор до скорости примерно 15—20% Nном в обратном направлении, с тем чтобы точка п = 0 проходилась с ходу. Если время пуска двигателя вхолостую мало и соизмеримо со временем протекания электромагнитных переходных процессов, то кривая М = F(n) может существенно отличаться от реальной, где двигатель соединен с маховой массой механизма. Для увеличения времени разбега на вал двигателя помещается и тщательно балансируется дополнительная масса. Механические потери Рмх должны определяться с этой массой. Дополнительная масса сглаживает проявление в кривых разбега кратковременных тормозящих и ускоряющих моментов.

Следует также иметь в виду, что если определяется ударный пусковой момент при включении двигателя, то на его значение влияет выбор фазы питающего напряжения при включении и работа включающего механизма, контакты которого (в трехфазной системе) должны быть отрегулированы на одновременное замыкание.

- Метод измерения момента, действующего на корпус. Очевидно, что этот момент равен действующему на ротор моменту Мэм (обратного направления).

Для определения пускового момента при XX небольшие ИМ с двумя концами вала могут быть подвешены на неподвижно закрепленном вале. Измерение момента на корпусе может выполняться с помощью тензодатчика или пьезодатчика [3.8]. Для более крупных двигателей может использоваться измерение усилий под лапами корпуса с помощью пьезодатчиков, с последующей автоматической обработкой их показаний. Для определения момента на валу применяется установка корпуса на балансирную раму, угол поворота которой измеряется.

Для того чтобы уменьшить погрешность, связанную с тем, что часть момента, идущая на ускорение корпуса, не измеряется, вся система измерения усилий (моментов) выполняется весьма жесткой (перемещение корпуса измеряется в микрометрах). Иначе говоря, собственная частота колебаний корпуса в измерительной установке должна быть по возможности высокой. Период собственного колебания должен быть в 3—5 раз меньше, чем время наиболее кратковременного "игольчатого" провала момента в кривой M-F(n), который желательно выявить.

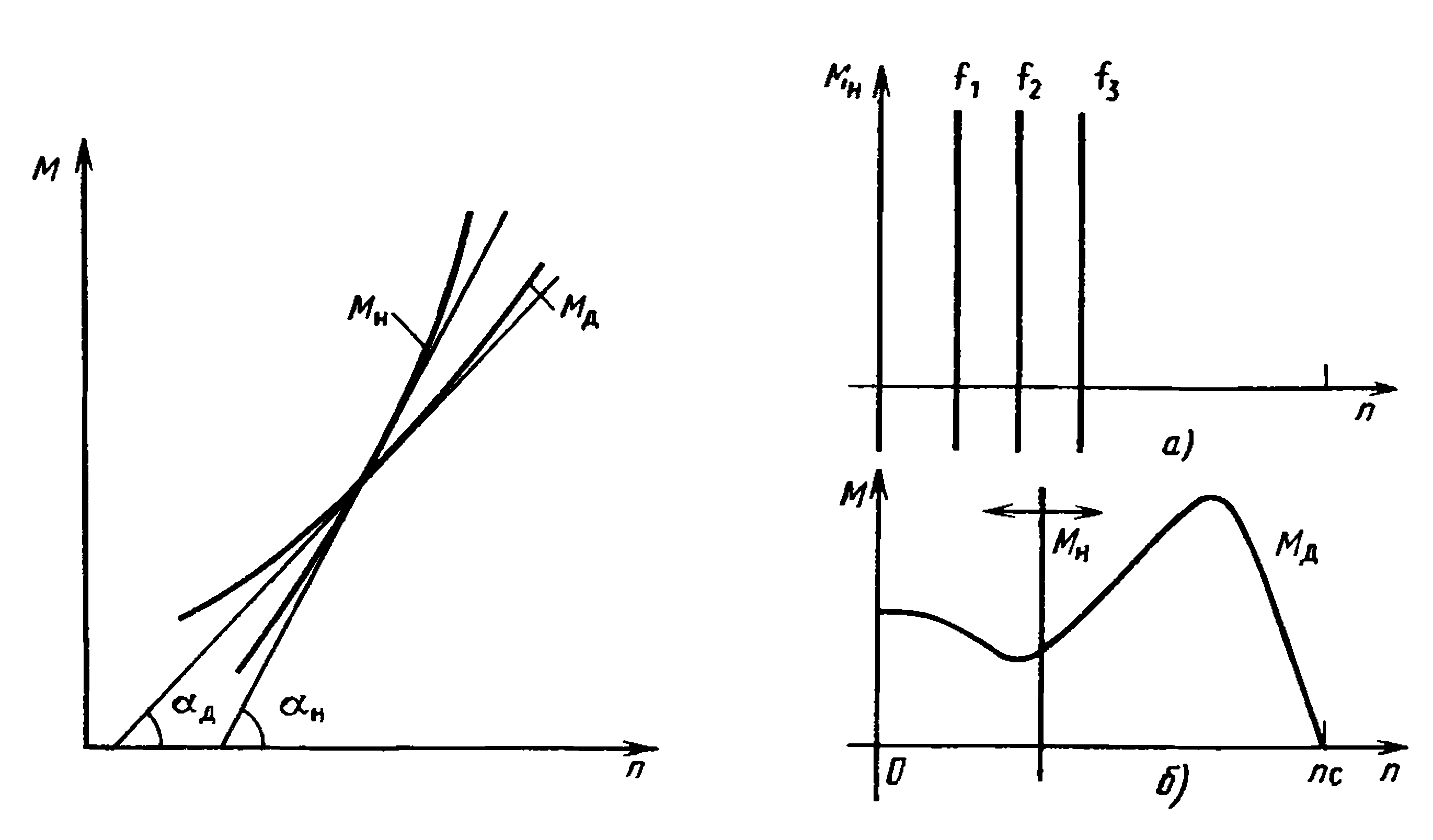

Квазистатический метод определена зависимости M=F(n) реализуется путем спаривания ИМ (двигателя) через ТМ с нагрузочным генератором, характеристика которого Мн =F(ri) позволяет двигателю устойчиво работать в любой точке кривой Л/д = F(ri) двигателя.

Рис. 3.14. Условия устойчивости работы системы двигатель-нагрузочное устройство

Рис. 3.15. Механическая характеристика синхронной машины при работе от сети с регулируемой частотой (а) и условия устойчивости вращения АД и СМ (б)

Условием устойчивости работы системы двигатель — нагрузочное устройство является выполнение неравенства![]() или

или

![]() (рис. 3.14). Очевидно, что если при увеличении п тормозной момент становится больше двигательного, то возрастание п невозможно. Чем больше а„, тем устойчивее работа системы, и при Оц »90° ее можно обеспечить в любой точке кривой Л/д =F(w). Такую характеристику имеет, например, синхронный генератор, работающий на сеть с достоянной частотой, которая может регулироваться в заданных пределах (рис. 3.15, а).

(рис. 3.14). Очевидно, что если при увеличении п тормозной момент становится больше двигательного, то возрастание п невозможно. Чем больше а„, тем устойчивее работа системы, и при Оц »90° ее можно обеспечить в любой точке кривой Л/д =F(w). Такую характеристику имеет, например, синхронный генератор, работающий на сеть с достоянной частотой, которая может регулироваться в заданных пределах (рис. 3.15, а).

Поэтому, если спарить испытуемый АД с СГ (мощность СГ должна быть в 2—4 раза больше мощности АД), работающим на сеть с регулируемой частотой, то, изменяя частоту в пределах (0,1 -=■ 1) /ном, можно снять по точкам всю кривую Мд =/(л) (рис. 3.15, б). Сделать это нужно быстро, чтобы не получить чрезмерных превышений температур (температура обмоток в начале и конце опыта должна контролироваться), и в то же время (желательно) так, чтобы не требовалось внесения поправок на момент J ώ затрачиваемый на ускорение ротора, поскольку измеренный на валу момент

![]() (3.5)

(3.5)

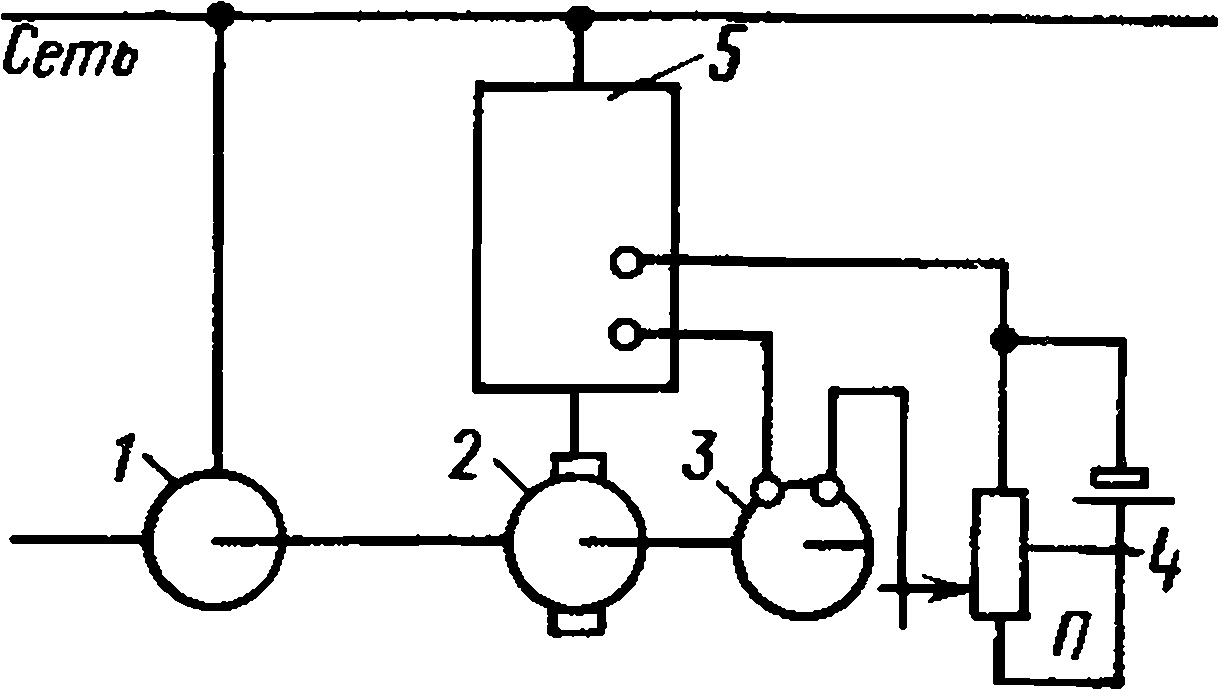

Рис. 3.16. Установка для снятия кривой М = F (s) с нагрузочным генератором постоянного тока и реверсивным тиристорным преобразователем:

1 — испытуемый АД; 2 - нагрузочный генератор; 3 - тахогенератор; 4 - задающий потенциометр; 5 - реверсивный тиристорный преобразователь

Иначе говоря, желательно, чтобы в точках измерения режим был близок к установившемуся. Если это невозможно, то по построенной кривой со = F(t) вносятся необходимые поправки в определение МЭ1А на величину /ώ.

Получить характеристики, близкие к изображенным на рис. 3.15, можно и с помощью генератора постоянного тока, работающего на сеть переменного тока через реверсивный тиристорный преобразователь (инвертор), с помощью которого поддерживается постоянная заданная частота вращения [3.9, 3.10] (рис. 3.16). В схеме предусмотрены автоматическое изменение частоты вращения нагрузочного генератора (НГ) и испытуемого двигателя в течение заданного времени и автоматическая запись момента и частоты вращения на регистрирующий прибор.

Напоминаем, что для записи кривых M=F(n), n=F(t) на регистрирующих приборах, в том числе прямой записи на координатный самописец с относительно медленной записью, можно использовать прием растягивания времени, согласно которому результаты опыта пуска записываются на магнитную ленту, а затем производится перезапись на регистрирующий прибор с уменьшенной скоростью движения ленты.

Минимальный момент Mmin определяется по ГОСТ 7217-87 "Электродвигатели трехфаэные асинхронные. Методы испытания". Рекомендуется схема, в которой в качестве нагрузочной используется асинхронная машина (НАМ), работающая в режиме тормоза (с встречным вращением поля и ротора). Напряжение на зажимах НАМ поднимается до тех пор, пока не начнется "застревание" при разбеге. Момент при этом может измеряться описанными выше методами (включая тарирование НАМ).