Подготовка узлов токосъема.

Она включает в себя следующие работы.

Проверка отклонения радиуса поверхности коллектора AR проводится с помощью индикатора с ценой деления 1 мкм, имеющего на конце щупа насадку со сферической поверхностью. Якорь (ротор) при этом медленно поворачивается до полного оборота. При измерении на продороженном коллекторе радиус насадки должен быть по возможности большим, чтобы перемещение щупа при проходе дорожки было минимальным. Результаты измерения представляются в виде профилограммы, т. е. зависимости AR от угла поворота ротора; на профилограмме отмечаются точки с максимальным AR и максимальной крутизной а в виде дроби ΔR/ а (6.44). Допустимые значения биения поверхности коллекторов и КК устанавливаются ОСТ 16.800.605-78 в зависимости от частоты вращения и диаметра коллектора. Это значение зависит не только от формы поверхности коллектора, но и от степени несоосности оси коллектора и цапф вала и определяется уровнем технологии изготовления электрических машин.

Местные дефекты с большой крутизной (а < 10°), в том числе поддающийся измерению дефект "коллекторная ступень", недопустимы, так как они свидетельствуют о неудовлетворительной технологии изготовления коллекторов.

Указанные выше измерения ΔR проводятся на холодных и нагретых коллекторах. При изменении конструкции или материалов коллектора их следует производить несколько раз в процессе испытания, в частности после испытания на повышенную частоту вращения и перегрузку.

Ценную информацию о состоянии коллекторной поверхности при вращении электрических машин (наряду с наблюдением за состоянием) дает аппаратура, указанная в п. 6.7.7.

Проверка схемы обмотки и качества пайки (сварки) соединений стержневых обмоток проводится путем измерения падения напряжения между соседними пластинами Δζ/Κ, мВ, при пропускании через обмотку небольшого тока. Ток может подводиться через щупы, отстоящие друг от друга на определенное удобное число пластин и прижатые к нерабочей поверхности коллектора. Щетки при этом должны быть подняты.

Расстояние между щупами не играет при этом особой роли, однако оно должно сохраняться неизменным при всех измерениях, выполняемых При одном полном обороте якоря. Ток может подводиться и через одну-две щетки, оставленные на двух соседних бракетах щеткодержателей, спиленных таким образом, чтобы их ширина была несколько менее коллекторного деления. Напряжение между соседними пластинами, расположенными между пластинами, к которым подводится ток, измеряется с помощью щупов и милливольтметра.

В случае, если схема обмотки правильна и места паек стержневых обмоток имеют одинаковые сопротивления, то в простых волновых обмотках без уравнительных соединений значения Δuκ одинаковы. Для более сложных обмоток (с уравнительными соединениями, многоходовых) значения Δuκ могут не быть одинаковыми, однако распределение этих значений должно точно повторяться при переносе точек питания (повороте якоря) на одно и то же число пластин. Отклонение от этой закономерности, "привязанное" к определенным пластинам, указывает на наличие дефектов. Измерение следует проводить на холодной и горячей обмотках.

Притирка щеток проводится в несколько приемов. Предварительная грубая обработка щеток проводится на приспособлении с диаметром абразивного цилиндра, равным диаметру коллектора.

Затем щетки притираются стеклянной шкуркой, которая в случае нереверсивной электрической машины протягивается под щеткой только в направлении вращения. Сначала применяется более грубая шкурка, а затем самая тонкая.

Пришлифовка щеток производится на холостом ходу машины до тех пор, пока не менее примерно 70% поверхности щеток будет представлять собой блестящее зеркало. При этом важно, чтобы блестящие участки были по всей ширине щетки, что указывает на отсутствие завала краев в результате неправильного направления шкурки при притирке.

Для машин с большим числом щеток для ускорения пришлифовки щеток иногда применяется метод шлифовки поверхности коллектора на ходу при наложенных щетках с помощью искусственной пемзы, не содержащей твердых включений, царапающих коллектор. Следует иметь в виду, что пыль от пемзы является проводящей и должна быть тщательно удалена из машины после окончания пришлифовки.

Вообще после притирки и пришлифовки щеток коллекторная полость и вся машина должны быть тщательно продуты для полного удаления щеточной пыли. Продувка должна быть направлена так, чтобы щеточная пыль не попадала внутрь машины. В тех случаях, где это возможно, целесообразно защищать торцевую поверхность петушков коллектора и катушек возбуждения от попадания на них угольной пыли при притирке щеток экранами из .электроизоляционного картона.

Проверка щеточной траверсы проводится по следующим параметрам на соответствие чертежам:

расстоянию между нижним краем щеткодержателя и коллекторам расстоянию между щетками разных полярностей (для проверки этих расстояний щетки должны быть притерты и пришлифованы к коллектору) . Для проверки симметрии расстановки щеток на коллектор под щетки плотно укладываются полоска бумаги и острым карандашом, на ней делается отметка вдоль одного и того же края щеток на всех щеточных болтах (бракетах) траверсы. Затем, вытащив бумагу и измерив расстояние между отметками, можно судить об отклонениях в расстоянии между щетками от полюсного деления по коллектору;

параллельности краев щеток и краев коллекторных пластин. Это условие легко проверяется путем поворота коллектора до совпадения края коллекторной пластины с краями щеток. При этом должно иметь место практически полное совпадение краев щеток и пластины. Бели этого нет, то щетка, сбегающая последней, будет искрить. У машин с легкими условиями коммутации может быть допущена незначительная непараллельность щеток и пластин;

давлению на щетки, которое проверяется с помощью динамометра. Им поднимают нажимной палец щеткодержателя. Между щеткой и коллектором закладывается полоска тонкой бумаги. Отсчет динамометра берется в момент, когда полоска бумаги может быть свободно вытянута из-под щетки.

Более правильным является метод измерения давления, при котором динамометр измеряет давление на контактной поверхности щетки (для этого щеткодержатель должен быть установлен в приспособлении). Измерение проводится при медленном перемещении щетки вниз до заданной глубины погружения в щеткодержатель и затем в обратном направлении. При этом получаются два результата, дающие возможность оценить силу трения между щеткой и обоймой щеткодержателя и в его деталях (шарнирах, оси, местах зацепления пружин и т. п.).

Установка нейтрали в ЭМ постоянного тока с ДП должна обеспечить строго перпендикулярное расположение электрической оси обмотки якоря (оси щеток) относительно оси ГП. Это можно проверить по отсутствию взаимной индукции между этими обмотками. С этой целью к двум щеткам разной полярности подключается милливольтметр (гальванометр) с двусторонней шкалой. Цепь якоря должна быть разомкнута, щетки тщательно притерты. Крепление траверсы щеткодержателей должно быть ослаблено лишь настолько, на сколько это требуется для небольшого поворота ее в обе стороны (постукиванием молотком через деревянный брусок). Включая и выключая небольшой ток, например от аккумулятора, в обмотке возбуждения и поворачивая траверсу, добиваются минимального (близкого к нулю) отклонения гальванометра. После закрепления траверсы опыт повторяется 2—3 раза после поворота якоря (в сторону вращения для нереверсивных электрических машин). \ Предполагается, что в процессе сборки и подготовки ЭМ к испытаниям (гл. 2) выполнены также все необходимые контрольные операции, кроме указанных выше, в том числе: измерены зазоры под ДП и ГП, расстояние между наконечниками ДП и ГП, проверен уровень вибрации при тех же режимах и на той установке, на которой будет вертись отладка коммутации.

6.7.2. Последовательность наладочных работ.

Для машин постоянного тока с ДП наладку коммутации после выполнения работ по π. 6.7.1 следует начинать с опыта регулировки поля ДП, так называемого опыта подпитки и отпитки (ПО) обмотки ДП. Метод позволяет проводить не только оптимальную регулировку поля ДП, но и диагностировать причины, нарушающие коммутацию.

Предварительно, путем длительной работы при нагрузке, которая не вызывает сильного искрения, создается слой политуры на коллекторе. Это условие обязательно для машин с тяжелыми условиями коммутации. Для машин с легкими условиями коммутации этот слой может быть создан в процессе наладки коммутации, однако окончательная регулировка ДП должна быть сделана при наличии политуры на коллекторе.

Если опыт ПО позволяет получить удовлетворительную коммутацию, то остается только отрегулировать значения воздушных зазоров в магнитной цепи добавочного полюса в соответствии с данными опыта. Если же удовлетворительная коммутация в опыте не достигается, то необходимо исследовать, является ли это результатом электрических или механических причин.

По характеру искрения можно установить причины искрения. Искрение из-за механических причин неустойчиво, отдельные светящиеся точки "перебегают" с места на место, появляются под различными щетками. При усилении поля ДП искрение не исчезает, а переходит со сбегающего края на набегающий.

Дня того чтобы разделить механические и электрические причины, можно провести опыт ПО при пониженной на 25—30% частоте вращения и при соответственно повышенном на 25—30% токе. При этом eR остается неизменной и изменяются лишь механические условия коммутации. Если в этом опыте удается получить существенное улучшение коммутации, то следует устранить механические причины. Речь при этом может идти о состоянии коллекторной поверхности и уровне вибрации, который должен быть тщательно проконтролирован. (Заметим, что грубую оценку уровня вибрации щеток можно дать на выбеге при отсутствии напряжения на коллекторе при прикосновении ногтя к головке щетки.) Помощь в установлении диагноза могут дать наблюдения за коллекторной политурой и измерение профиля коллектора на ходу.

Улучшение механических условий может быть достигнуто проточкой коллектора с предварительной формовкой коллектора или без нее,, балансировкой якоря на станке или в собственных подшипниках, в некоторых случаях сменой подшипников качения или переборкой подшипниковых узлов.

Если после улучшения механических условий необходимое улучшение коммутации не достигается, то следует попробовать другие марки щеток, в том числе применить сдвоенные (разрезные) щетки, если это не заложено в конструкцию.

В том случае, когда в опыте ПО при сниженной скорости вращения после улучшения механических условий удовлетворительная коммутация не получается, необходимо исследовать, насколько правильно выбрана форма наконечника ДП, особенно его ширина, а также убедиться в отсутствии влияния поля ГП на коммутацию.

Вообще в тех случаях, когда наконечник добавочного полюса недостаточно широк, на краях зоны коммутации не может быть обеспечено нужное для всех режимов машины коммутирующее поле. Для установления этого факта проводится опыт ПО при пониженном напряжении (или КЗ для генератора), когда главное поле ослаблено. Вся серия опытов ПО проводится при одном положении щеточной траверсы. Если при этом достигается лучшая коммутация, то следует расширить наконечник добавочного полюса.

В тех случаях, когда плотность тока под щеткой это позволяет, можно попробовать сузить щетку, в случае если она перекрывает большое число (больше трех) коллекторных пластин. При этом может быть получено некоторое улучшение коммутации за счет сокращения ширины коммутационной зоны.

Если по опыту ПО в режиме пониженного напряжения установлено, что поток возбуждения мало влияет на коммутацию, то, учитывая сказанное в § 2.5 о форме кривой eR, можно попробовать несколько расширить щетку. Для проверки влияния этого фактора можно сдвинуть половину щеток одного бракета относительно другой половины (с соответствующей установкой нейтрали).

67.3. Анализ состояния коллектора.

Значительную помощь при исследовании коммутации оказывает анализ состояния поверхности коллектора. Если в результате искрения на коллекторе появляются одна-две пластины с матовой почерневшей поверхностью, то это указывает на механический дефект коллекторной поверхности, при котором в каком-либо месте ухудшается контакт щеток с коллектором. Таких пластин может быть и несколько, причем они располагаются в случайных местах, без определенной закономерности. В случае механического дефекта почернения бывают обычно очень сильными.

Такая же картина распределения матовых почерневших пластин получается и вследствие плохих паек между секцией и коллектором или между уравнительными соединениями и коллектором.

В машинах с высокой eR (порядка 8—10 В и более) при больших окружных скоростях коллектора влияние отклонений, обусловленных нарушениями технологии, например разницей сопротивлений мест паек, может приводить к почернению большой группы пластин.

Если в результате искрения на коллекторе появляются матовые почерневшие пластины, расположенные с определенной закономерностью (обычно через столько пластин, сколько их приходится на паз без одной), то это свидетельствует о наличии чисто электрической причины искрения — неудовлетворительной компенсации eR. При этом чернеют пластины, соединенные с крайней в пазу секцией, у которой условия коммутации тяжелее, так как она выходит из короткого замыкания последней. Такой характер почернения, называемый "зеброй", может быть также следствием недостаточной коммутирующей способности щеток, причем не только за счет применения марки щеток, не соответствующей документации, но и за счет большого разброса параметров различных партий щеток одной марки.

Определенная закономерность распределения почерневших пластин позволяет сделать вывод о наличии электрических причин нарушения коммутации.

Наличие светлых полос на краях пластин вблизи дорожек указывает на "завал" краев при шлифовке.

Поверхность щеток должна быть зеркальной. Наличие матовых полос в середине контактной поверхности щеток и переломов (граней) зеркала свидетельствует механически неустойчивой их работе. Матовые полосы на краях щеток указывают на неудовлетворительную коммутацию. Выработка боковых плоскостей щетки, соприкасающихся с обоймой щеткодержателя, является следствием перемещения щетки при вибрации. При сильной вибрации износ боковой поверхности щетки придает ей форму "сапожка".

Если описанные выше наладочные работы не привели к достижению удовлетворительной коммутации, то в задачу испытательного персонала входит подготовка совместно с техническим отделом предприятия предложений по радикальным конструктивно-технологическим мероприятиям, целесообразность которых устанавливается на основе опыта наладки.

Регулировка поля ДП методом подпитки-отпитки (ПО).

Регулировка поля ДП этим методом производится за счет усиления (подпитка) и ослабления (отпитка) МДС обмотки ДП при одновременном наблюдении искрения (в опыте участвуют двое).

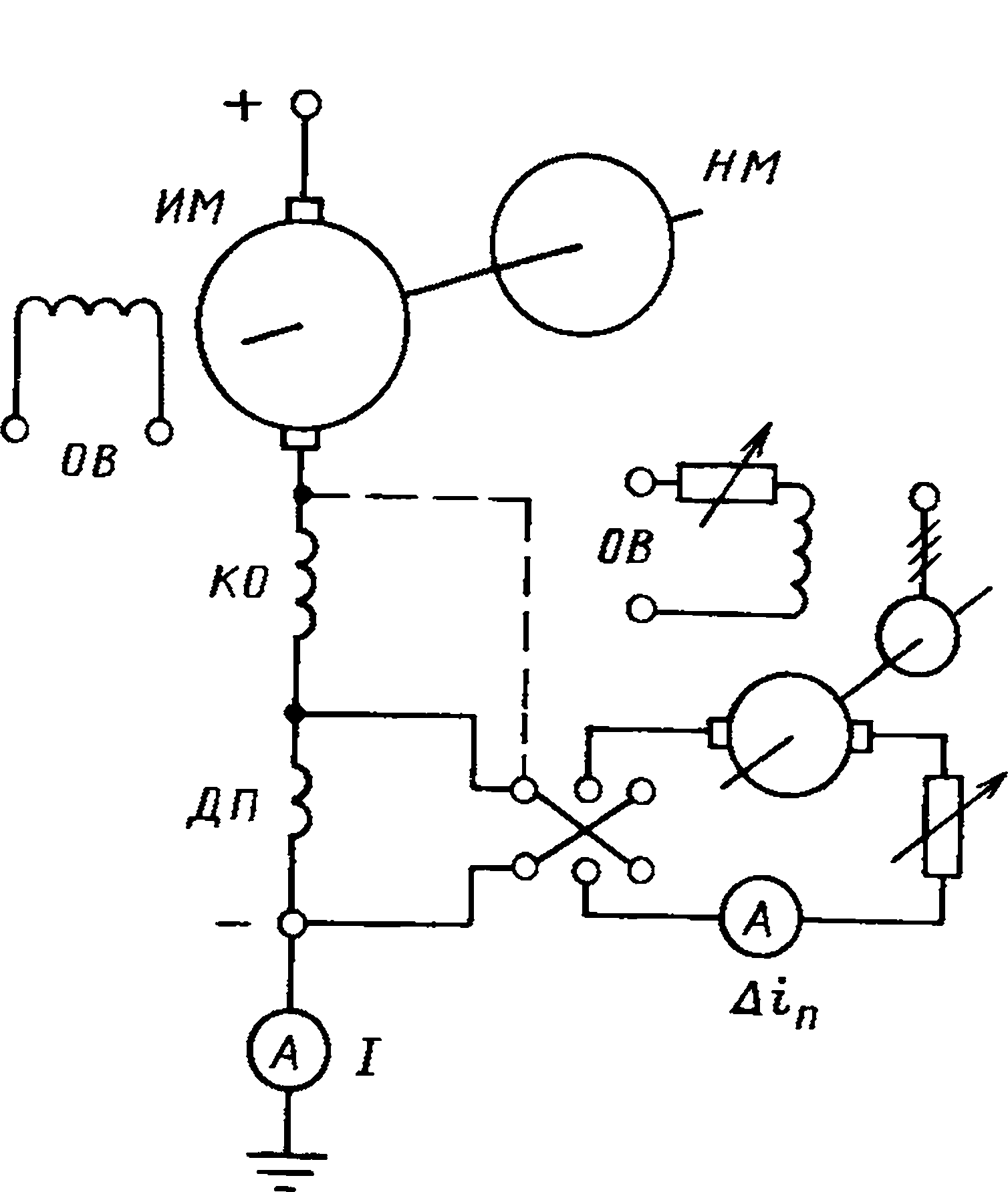

Для этой цели параллельно с обмотками ДП, которые выделяются в одну цепь, один конец которой должен быть заземлен, подключаются через сопротивление реверсирующий переключатель и амперметр, низковольтный генератор постоянного тока. Регулируя возбуждение последнего и переключая полярность, можно установить в обмотках ДП кроме рабочего тока/ трк ПО ± Δζπ требуемых значений и знака (рис. 6.6). Ослабить МДС обмотки ДП — Διπ можно и с помощью реостата.

Рис. 6.6. Схема опыта ПО

Если по схеме ЭМ обмотки ДП включены по обе стороны якоря, то можно проводить опыт ПО на половине ДП (ГОСТ 10159-79), но при условии, что в нее входят все ДП одной полярности.

В ряде случаев целесообразно сохранение схемы соединений обмоток полюсов при больших токах (требования техники безопасности). Для проведения опыта ПО в этом случае следует наложить на ДП временные обмотки, через которые пропускается ток ПО.

Для таких способов регулирования поля при изменениях режима сохраняется автоматическая связь между током якоря и током ДП, что дает возможность проводить опыт без кратковременного сильного искрения, нарушающего политуру и поверхность щеток (по этой причине следует избегать отдельного питания обмотки ДП).

Установить направление тока Агп можно по следующему правилу. Если, не меняя возбуждение генератора ПО, при протекании тока / по обмотке ДП переключить (реверсировать) полярность генератора, то больший ток является током отпитки —Δίπ.

Обычно сначала пробуют усилить поле ДП. Если при этом коммутация улучшается, то по достижении наилучшей коммутации отсчитываются токи якоря / и подпитки + Δ*Π. Поле ДП продолжают усиливать до тех пор, пока не начнется ухудшение коммутации. В этот момент берется второй отсчет /, + Διπ. Обе точки в этом случае находятся в области подпитки.

Если при включении и усилении тока подпитки улучшения коммутации не происходит, то определяется точка/, +Διπ, при которой начинается ухудшение коммутации, после чего +Δϊπ уменьшается до нуля и реверсируется, т. е. превращается в ток отпитки — Δίπ. Усиливая этот ток, добиваются ухудшения коммутации и снимают вторую точку /, — Δ?π, лежащую уже в области ослабленного поля ДП.

Наконец, в случае, если даже минимальный ток подпитки ухудшает коммутацию, производится реверсирование тока ПО и обе точки снижаются в области отпитки.

При проведении опыта ПО, вследствие изменения падения напряжения на обмотке ДП и воздействия добавочных токов коммутации на поле возбуждения электрических машин, изменяется ее режим. Поскольку отсчеты / и Δζπ берутся одновременно, это обстоятельство само по себе не существенно. Однако при испытаниях в двигательном режиме меняется также частота вращения. Поскольку для анализа условий коммутации желательно разделить влияние различных факторов и снять группу точек Δι'π// при постоянной частоте вращения, ее следует поддерживать воздействием на ток возбуждения. При контрольных испытаниях это не требуется и опыт ПО проводится при нагрузках и частотах вращения, оговоренных ТУ.

Определение точек /, Δζπ может проводиться по моменту, когда заданная степень искрения переходит в более сильную или наоборот, когда искрение от более сильного спадает до заданного. Второй способ несколько надежнее, но во всяком случае все точки одного опыта должны определяться одинаковым способом. Разумеется, что наиболее четко определяются точки опыта ПО в тех случаях, когда достигается безыскровая коммутация.

В тех случаях, когда при различных токах якоря достигаются различные наилучшие степени искрения (например, при /ном достигается класс 1, а при оговоренном ТУ 1тах = 1,5/ном — класс 1 1/2), следует каждый раз снимать две точки Δ/π//: одну при наилучшем достижимом классе и вторую, соответствующую классу коммутации, при наибольшем токе.

При снятии зоны следует ориентироваться на отдельные щетки, имеющие более узкую зону, т. е. более подверженные искрению. Следует иметь в виду, что резкой разницы в искрении отдельных щеток при снятии опыта подпитки не должно быть, так как это указывает на недостаточную предварительную отладку машины, без чего опыт подпитки проводить не следует.

При снятии точек подпитки необходимо, кроме того, контролировать набегающие края щеток, хотя снятие зоны ведется в основном по сбегающим краям. Это можно сделать с помощью узкого стеклянного зеркальца на длинной ручке из изоляционного материала. Если при подпитке первыми начинают искрить набегающие края, зона ограничивается соответствующими значениями тока подпитки с указанием, что они сняты по набегающим краям. Опыт ПО следует вести на ЭМ, коллектор которой прогрет до рабочей температуры, причем для точности опыта отсчеты точек берут 2—3 раза.

Если при максимальных токах якоря отсутствует сильное искрение, опыт можно вести при любом направлении изменения тока якоря от малого к большому и наоборот. Если же при больших токах якоря можно ожидать (при отсутствии тока ПО) сильное искрение, лучше снимать эти точки последними, с тем чтобы в случае ухудшения контактной поверхности щеток или коллектора не исказить остальные результаты,

Результаты опыта ПО добавочных полюсов изображаются графически таким образом, что по оси абсцисс откладываются токи якоря, а по оси ординат — значения тока подпитки и отпитки в процентах, отнесенные к соответствующему току якоря. Соединяя полученные таким образом точки для одного класса коммутации двумя кривыми (одной — для тока подпитки, другой — для тока отпитки или иначе: одной — для большего значения, другой — для меньшего значения тока подпитки или отпитки), получаем ограниченную этими кривыми зону наилучшей коммутации. Характер этой зоны (ее ширина, наклон средней линии, расстояние средней линии от оси абсцисс) позволяет получить общее представление о причинах, нарушающих коммутацию и произвести ее наладку. На рис. 6.7 изображены характерные зоны для определенных классов коммутации.

Рис. 6.7. Зоны коммутации:

1 — поле ГП ослабляет поле ДП; 2 - поле ГП усиливает поле ДО

Поскольку искрение вызывается некомпенсированной частью eRi пропорциональной току якоря, ширина зоны уменьшается (рис. 6.7, а) с увеличением тока якоря и обращается в точку при каком-то определенном его значении, что означает невозможность получения данного класса коммутации при больших токах. Чем больше степень искрения, тем шире соответствующая ей зона.

Если дополнительные полюсы слабы, то этому случаю соответствует, как показано на рис. 6.7, б у зона 1, если они слишком сильны — зона 2.

Насыщение магнитной цепи ДП приводит к изгибу средней линий зоны наверх при больших токах, что видно из рис. 6.7, в (ширина зоны при этом увеличивается за счет уменьшения влияния тока подпитки на рост потока ДП). При закрытых пазах якоря и бандажах из стальной магнитной проволоки за счет потока рассеяния КЗ секций может иметь место изгиб средней линии зоны в область подпитки при малых токах якоря, исчезающий при увеличении тока якоря и насыщения указанных путей рассеяния (рис. 6.7, г).

Влияние магнитного поля главных полюсов может проявляться в двух направлениях и приводит к наклону средней линии зоны (рис. 6.7, д). Оно может быть результатом технологических несимметрий при установке полюсов и щеткодержателей, применения щеток слишком большой ширины, слишком узкого наконечника добавочного полюса. В определенной степени оно есть и у правильно собранной машины постоянного тока и сказывается в том, что средние линии зон наилучшей коммутации, снятые при различных токах возбуждения главных полюсов, несколько смещаются вверх или вниз. Разумеется, что наклон и изгиб средней линии зоны являются нежелательными, поскольку в этом случае регулировкой числа витков или зазора под добавочным полюсом можно добиться только частичного совмещения средней линии зоны с осью абсцисс.

Ширина зоны зависит, в первую очередь, от eR и от того, насколько совершенна ее компенсация. Она зависит также от механических свойств коммутирующего узла и свойств щеток. При eR = 1—2 В она имеет порядок 10—20%; при eR > 10 В она сужается до 0,5—1%. Очевидно, что с точки зрения эксплуатационной надежности желательно иметь по возможности широкую зону допустимого класса искрения.

Для однотипных машин сравнение ширин зоны наилучшей коммутации позволяет судить о механическом совершенстве коммутирующего узла, а сравнение ширин зоны какого-либо определенного (наилучшего достижимого) класса коммутации, полученного на одной и той же машине для щеток различных марок, является одним из основных критериев степени пригодности этой марки щетки для данного конкретного типа машины.

Регулировка воздушных зазоров в магнитной цепи добавочных полюсов.

Расстояние между средней линией зоны наилучшей коммутации, полученной в опыте ПО, и осью I — показывает, насколько должно быть усилено или ослаблено поле в зазоре ДП — якорь.

Средняя линия зоны после регулировки должна по возможности близко (во всяком случае при токах, при которых будет работать ЭМ) совпадать с осью абсцисс. Считается благоприятным небольшое усиление поля ДП (средняя линия зоны располагается при этом на 1/5—1/6 ее ширины, ниже оси абсцисс).

Для ре1улирования поля в зазоре ДП—якорь могут быть либо изменены значения воздушных зазоров в магнитной цепи ДП, либо, например в ЭМ, где ДП составляет часть штампованного листа статора, изменена МДС обмотки ДП. Следует иметь в виду, что по причинам, указанным в п. 6.2.4, в ЭМ с напряженной коммутацией значительное (более +25—30%) изменение значения зазора ДП—якорь по сравнению с имевшим место в опыте ПО может привести к ухудшению коммутации. Целесообразно для таких ЭМ, особенно в опытных образцах, предусматривать некоторое количество тонких магнитных и немагнитных прокладок между затылком ДП и ярмом.

Регулируя количество магнитных и немагнитных прокладок таким образом, чтобы их суммарная толщина оставалась неизменной, можно регулировать поле в зазоре ДП—якорь без изменения значения этого зазора.

Поскольку магнитная индукция между затылком ДП и ярмом Вдп,3 из-за наличия потока рассеяния (особенно в ЭМ без КО) в 3—4 раза выше индукции Вдп в зазоре ДП— якорь, толщина немагнитной прокладки, дающей определенное изменение поля в зазоре ДП—якорь в 3—4 раза меньше значения, на которое должен быть для этой цели изменен зазор ДП—якорь.

Если воздушный зазор ДП — якорь в опыте ПО был равен δ j, а средняя линия зоны расположена на расстоянии![]() обозначенном Iп,ср, то, считая, что вся МДС обмотки ДП приходится на воздушный зазор, новый воздушный зазор δ2, при котором зона расположится симметрично относительно оси абсцисс, определится из уравнения

обозначенном Iп,ср, то, считая, что вся МДС обмотки ДП приходится на воздушный зазор, новый воздушный зазор δ2, при котором зона расположится симметрично относительно оси абсцисс, определится из уравнения

![]()

(6.3)

(6.4)

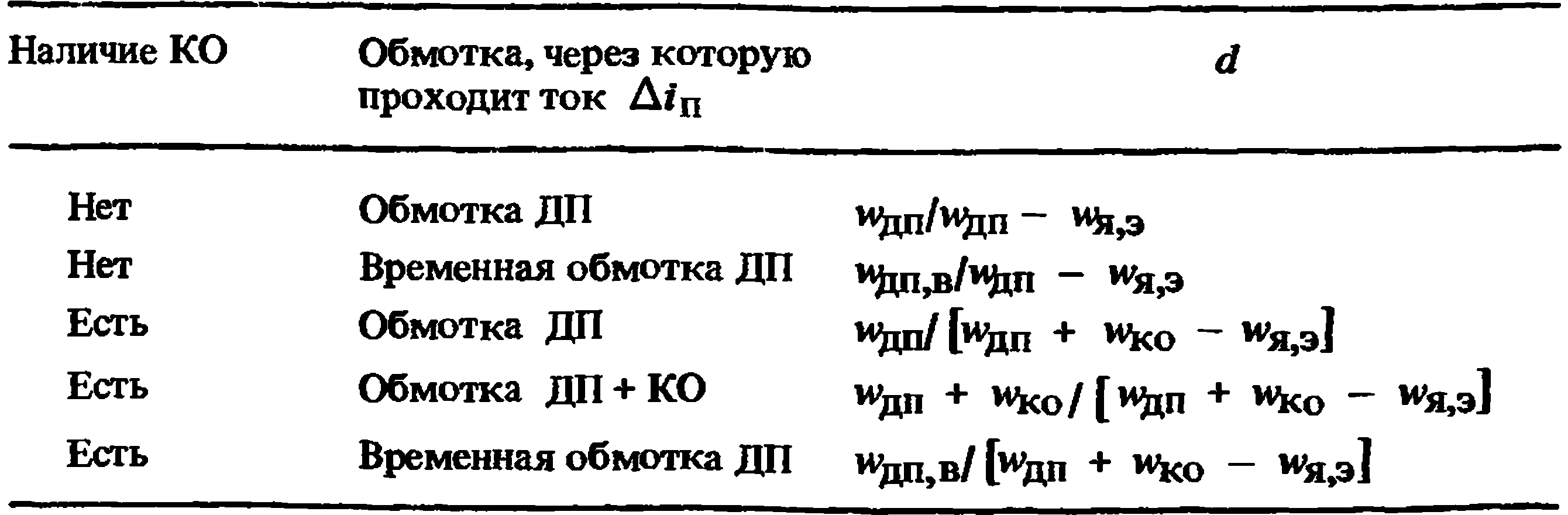

Величина d берется из табл. 6.3.

Таблица 6.3

В табл. 6.3 wRп, wс0 — число витков на полюс обмотки добавочного полюса и компенсационной обмотки; wп,в — число витков временной обмотки (на полюс), накладываемой на ДП в опыте ПО; и>я э — эффективное число витков якоря (на полюс),

![]() (6.5)

(6.5)

где wc — число витков в секции; К — число коллекторных пластин; β — число коллекторных пластин, перекрытых щеткой; 2р, 2д — число пар полюсов и параллельных ветвей обмотки якоря соответственно.

Если в опыте ПО в исследуемой электрической машины имелась немагнитная прокладка между затылком ДП и ярмом толщиной Δχ, а зазор ДП—якорь равен δ 1, то толщина новой прокладки

![]()

При этом предполагается, что за счет регулирования числа магнитных прокладок зазор δχ остается неизменным.

Значение т = ВдПг3/Впп может быть ориентировочно принято равным 2—3. Целесообразно для уменьшения количества переборок ЭМ при регулировке коммутации определить ее экспериментально. Для этой цели следует измерить флюксметром (с помощью измерительной обмотки при неподвижной электрической машины) поток Фдп, проходящий через наконечник ДП с шириной Ьдп, и поток Фдп>3, проходящий через затылок ДП с шириной ЬДп5з (см. п. 3.6.1):

![]()

6.7.6. Определение потенциальной диаграммы щетка—коллектор.

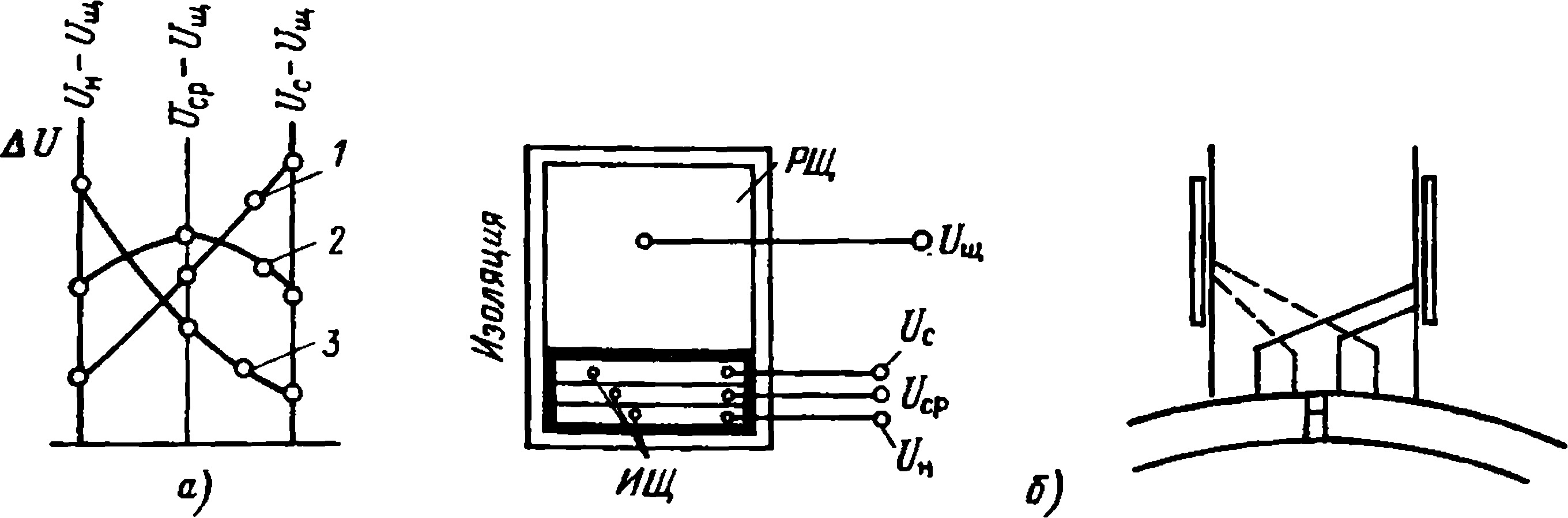

Рис. 6.8. Потенциальная диаграмма и конструктивная схема устройства для ее определения:

а - потенциальная диаграмма при замедленной (?), близкой к прямолинейной (2) и ускоренной (3) коммутациях; б - конструктивная схема; РЩ - рабочая щетка; ИЩ - измерительные щетки

Падение напряжения в контакте щетка—коллектор, в первую очередь, определяется плотностью тока. Поэтому, если измерить падение напряжения между телом щетки и пластинами коллектора — под набегающим краем, под серединой щетки и сбегающим краями (рис. 6.8, д), то можно судить о плотности тока в этих точках, а следовательно и о характере коммутации. Измерение указанных падений напряжения проводится вольтметрами постоянного тока, например с помощью устройств по рис. 6.8, б.

Потенциальные диаграммы могут использоваться при наладке коммутации машин постоянного тока без ДП и регулировке поля ДП. Осциллографирование падений напряжения в контакте щетка—коллектор может оказать пользу при исследовании коммутации переходных режимов. Следует, однако, сказать, что метод потенциальных диаграмм при тяжелых механических условиях не всегда дает четкую корреляцию с классом коммутации. Поэтому для электрических машин с ДП метод ПО предпочтителен.

Измерение потенциальных диаграмм используется при определении действительных электрических потерь в СК при исследовании добавочных коммутационных потерь.