Глава первая

ОСНОВНЫЕ ВОПРОСЫ МЕТОДИКИ ИСПЫТАНИЙ

КЛАССИФИКАЦИЯ ИСПЫТАНИЙ

Установлены следующие виды испытаний:

Приемо-сдаточные (контрольные) испытания, проводящиеся отделами технического контроля (ОТК) заводов на каждой выпускаемой электрической машины для проверки ее соответствия требованиям ТУ (ОСТ, ГОСТ) по основным показателям.

Периодические испытания, проводящиеся ОТК или лабораториями на определенной части партий ЭМ для проверки соответствия их требованиям ТУ (ОСТ, ГОСТ).

Типовые испытания, которые проводят при изменениях конструкции, материалов или технологии, могущих повлиять на характеристики ЭМ.

Приемочные испытания, которые проводят на опытном образце (образцах) для установления соответствия их ТУ (эти испытания иногда называются типовыми).

Перечисленные выше испытания предусмотрены ГОСТ 183-74 и относятся к промышленным.

Конструкторские испытания опытных образцов (или головных образцов) новых типов электромашин, проводящиеся лабораториями с целью выяснения соответствия образцов расчетным и конструктивным данным и выявления резервов конструкции.

Специальные испытания (исследования), целью которых является выяснение физической природы и закономерностей различных процессов и параметров в ЭМ (потерь, нагревания, коммутации, вибро- и шумо- образования и др.).

Следует подчеркнуть взаимосвязь этих работ: исследование ряда конструктивных и технологических факторов можно провести, например, только путем соответствующей статистической обработки материалов промышленных испытаний большого числа изделий.

Общие положения, на которых строятся программы и методики испытаний, приведены в ГОСТ 183-74, 11828-86, 16504-81, СТ СЭВ 1346-78 ГОСТ 16264-85.

ОСНОВНЫЕ ПРИНЦИПЫ ПОСТРОЕНИЯ МЕТОДИКИ

1.2. Задачи методики.

Методика должна обеспечивать необходимую и достаточную точность определения искомой величины (в дальнейшем — точность).

Точность методики промышленных испытаний должна обеспечивать возможность уверенного определения отклонения значений контролируемых величин, не превышающего 1/5—1/10 допуска на них, установленного ТУ. Так, например, если допуск на сопротивление обмотки составляет ± 5%, то точность его измерения должна быть не ниже ±1%.

Для исследовательских испытаний, указанных в § 1.1, требуемая точность зависит от конкретных задач. Она определяется минимальным изменением исследуемого параметра, которое должно быть измерено. Так, например, для выбора наиболее эффективной конструкции вентилятора нужно провести сравнительные определения перегрева обмоток по сопротивлению с точностью не ниже 2—3 °С, что соответствует изменению сопротивления на ± (0,8—1,2)%. Измерение сопротивления должно проводиться с точностью не ниже ± (0,2—0,5)%.

Если искомая величина является функцией нескольких параметров Y =F(X1, Х2, Хэ), то в методике должно быть предусмотрено раздельное определение их влияния на Y. Все параметры должны быть контролируемыми и регулируемыми. Проводится серия опытов при изменении поочередно в заданных пределах одного из параметров и постоянстве остальных. Полученное в результате семейство кривых определяет Y для всех возможных X.

В числе факторов, влияющих на У, могут оказаться также побочные (помехи), связанные с условиями испытания и вызывающие погрешности при его определении.

Методика должна предусматривать сведение этой погрешности к минимальной по одному из двух способов.

Один из них заключается в поддержании, если это возможно, влияния побочных факторов на неизменном уровне, или, если указанное условие невыполнимо, то в изучении, например, путем моделирования влияния этих факторов на исследуемую величину, контроле их уровня и внесении соответствующих коррективов в измеренную величину.

Так, например, при изучении влияния материала щетки на коммутацию опыт проводится на одной и той же машине или установке при одних и тех же условиях: скорости вращения, температуре коллектора, силе тока, напряжении и т. д. Изменяется только материал (марка) щетки.

При проведении различных исследований, где необходимо и возможно особо точное определение результатов и сравнение их, рекомендуется всю серию опытов проделать не меняя измерительную аппаратуру и, по возможности, на одних и тех участках шкал измерения. Таким способом (и применением при необходимости поправочных кривых) уменьшают влияние ошибки измерительных приборов.

Примером второго способа уменьшения погрешности является контроль температуры при измерении сопротивлений обмоток в практически холодном состоянии (в дальнейшем — сопротивления обмоток в холодном состоянии) и приведение их значений к единой стандартной температуре.

При исследовании сложных процессов, на которые могут влиять побочные факторы, проведению испытаний должен предшествовать анализ этих факторов, разработка на его основе плана испытания и подготовка оборудования. При этом следует учитывать технико-экономические соображения.

Наиболее сложным является планирование массовых испытаний в тех случаях, когда исследуемые параметры являются случайными величинами, например результатом не поддающихся прямому контролю технологических факторов и воздействующих в процессе испытания побочных факторов, которые также носят случайный характер.

В этом случае для планирования испытаний может быть использована теория планирования эксперимента [1-1] являющаяся разделом теории математической статистики.

Планирование эксперимента — это процедура выбора числа и условий проведения опытов, необходимых и достаточных для решения поставленной задачи с требуемой точностью. Слово "эксперимент" здесь применено в широком смысле, как математическое исследование связи изменения выходных параметров при заданном изменении воздействующих факторов. Применение этой теории облегчает поиск оптимальных планов испытания.

Сочетание методов математической статистики при обработке результатов массовых испытаний (см. § 1.6) и их планировании позволяет поднять эффективность этих методов — возможность четкого выделения интересующих нас связей (в общем случае вероятностных) из общего объема данных, полученных при испытании.

Примеры использования теории планирования эксперимента в электромеханике приведены в [0.10; 1.1]. Во всех случаях выбора методики должен быть проведен тщательный анализ предельных погрешностей, входящих в общую погрешность определения — погрешность метода (ПМ). Материал для такого анализа приводится ниже.

Точность методики.

Она характеризуется наибольшей относительной погрешностью. Чем меньше погрешность, тем выше точность. В дальнейшем изложении, если не сделано оговорки, погрешностью будут называться предельные относительные погрешности (ОП).

Под погрешностью метода (ПМ) мы будем понимать суммарную погрешность в определении искомой величины (ИВ) (рис. 1.1), которая состоит из погрешности, связанной со способом ее выявления (ПВ), и погрешности, которую дает примененная измерительная система — погрешности измерения (ПИ).

Рис. 1.1. Погрешности

Измерительная система состоит в общем случае из датчика Д (погрешность рд), измерительного тракта ИТ (погрешность р,.) и измери1 тельного прибора П (погрешность рп).

Измерительный прибор в свою очередь может состоять из различных элементов: преобразователей, мостов, усилителей, фильтров и показывающей или записывающей систем, позволяющих произвести отсчет. Поскольку измерительный прибор характеризуется суммарной погрешностью всех его звеньев рП9 мы будем рассматривать его как один элемент измерительной системы.

Погрешность способа выявления, ПВ, определяется степенью влияния на датчик измерительной системы посторонних воздействий, что связано с выбором режимов испытания, способом измерения и вычисления ИВ (прямое или косвенное). В эту погрешность входят также составляющие, связанные с искажающим влиянием датчика на ИВ, и контактная погрешность рк в месте контакта датчика с исследуемой поверхностью.

Важно подчеркнуть, что простое суммирование предельных погрешностей дает необоснованно завышенный результат. Наиболее вероятное значение ПМ определяется из выражения

![]() (1.1)

(1.1)

То же относится и к вычислению погрешностей ПВ и ПИ через их составляющие.

Необходимая точность должна достигаться решением всего комплекса вопросов, определяющих погрешность метода.

1.2.3. Характеристики точности.

Всякое измерение (определение) дает приближенное значение А измеряемой величины (ИВ), отличающееся от действительного значения X на значение абсолютной погрешности а , т. е. А = X ± а. Отношение а/Х или, поскольку а < Χ9 το отношение а = а)А называется относительной погрешностью. Точность определения характеризуется обычно предельной относительной погрешностью (ОП), поскольку практическое значение имеет не сама погрешность, а ее отношение к номинальному значению ИВ.

При технических измерениях, о которых вдет речь, за действительное значение ИВ принимается среднеарифметическое Аср некоторого количества повторных измерений А без указания погрешности.

Задача заключается в установлении и удержании предельной погрешности в допустимых (достаточно малых) пределах. Очевидно, что условием соответствия того или иного параметра требованиям является неравенство

![]()

где /7ном — номинальное значение параметра; Δ — допуск (+, —).

В ряде случаев для критичных параметров, значения которых лежат на границе поля допуска А = /7ном ± Δ, оценка погрешности может оказаться необходимой при решении вопроса о соответствии электрических машин требованиям или необходимости каких-либо конструктивных или технологических мероприятий, уменьшающих вероятность брака.

Погрешности могут быть разделены на две группы: систематические и случайные. [Иногда указывают еще на один вид погрешности — грубые ошибки (промахи).]

К числу систематических относятся погрешности, имеющие определенную и достаточно стабильную зависимость от уровня измеряемой величины и внешних условий.

Основной способ оценки и уменьшения систематической погрешности — сравнение результатов определения ПВ с результатами ее определения более точным методом (тарирование).

Для измерительных систем такой метод оценки систематической погрешности является основным. По результатам тарирования строятся поправочные кривые, применение которых позволяет уменьшить систематические погрешности.

К числу случайных ошибок относятся ошибки, возникающие под влиянием различных неконтролируемых факторов, закономерности возникновения которых сложны и носят вероятностный характер.

Часть случайных ошибок составляют ошибки отсчета (ошибки наблюдения) .

В то время как систематические ошибки при измерении неизменной величины в неизменных внешних условиях сохраняют свое значение и знак, случайные ошибки имеют различные знаки. Это обстоятельство позволяет уменьшить их путем проведения с одинаковой тщательностью повторных измерений и определения среднеарифметического.

Проведенные таким образом повторные измерения не должны значительно отличаться друг от друга (разница может быть в последнем знаке), но и не должны полностью совпадать, так как в этом случае становится сомнительной чувствительность метода.

Нужно следить за тем, чтобы при следующих друг за другом измерениях не имело место систематическое изменение (увеличение или уменьшение) результата измерения. Подобные изменения указывают на наличие систематической ошибки, например подогрева измерительным током сопротивления, значение которого определяется.

При контрольных и большей части типовых испытаний основной задачей является удержание погрешности измерения в определенных допустимых пределах без внесения каких-либо поправок.

Для некоторых видов наиболее точных измерений, таких как измерение сопротивлений обмоток в холодном состоянии, выполняемых для последующего измерения превышения температур, тарирование нагрузочных устройств, определение добавочных потерь, где имеется возможность выполнения повторных измерений, для повышения точности целесообразно применение поправочных кривых (для уменьшения систематической ошибки) и вычисление среднеарифметического (для уменьшения случайной ошибки). Поправочные кривые могут применяться для учета собственного потребления приборов при испытании электрических машин малой мощности.

Многократные измерения и применение поправочных кривых обязательны там, где используется сложная измерительная аппаратура и где возможно влияние большого числа неконтролируемых условий эксперимента на результат.

Погрешность при косвенном определении.

Если искомая величина не может быть измерена непосредственно, а определяется косвенно в результате нескольких измерений и математической обработки результатов, то возможная погрешность в определении этой величины зависит уже не только от погрешностей отдельных измерений, но и от характера математических операций.

Поскольку ошибка отдельных измерений может иметь любой знак, нужно считаться с возможностью случайных неблагоприятных сочетаний, при которых независимо от характера математических операций над самими результатами измерения их относительные погрешности складываются.

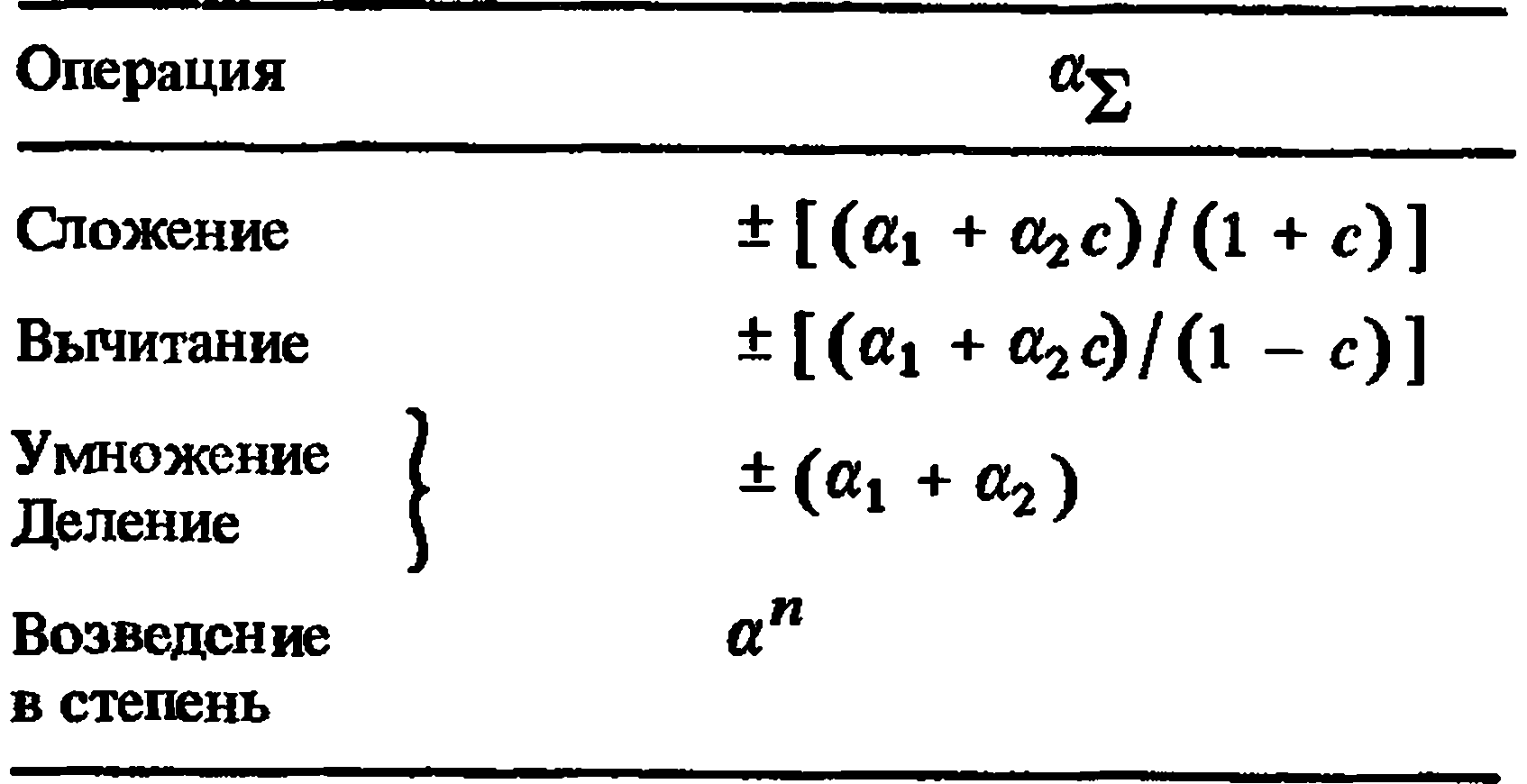

Общая погрешность для случая двух величин Alt А2, измеренных с погрешностью ах, соответственно, приведена в табл. 1.1.

Таблица 1.1

Следует особо обратить внимание на резкое увеличение относительной ошибки, если исследуемая малая величина определяется как разность двух близких больших значений.

Из табл. 1.1 видно, что если с = \Αχ/Α2\ близко к 1, то αΣ может быть очень большой, несмотря на то, что значения al9 а2 малы. Чем больше разность А\ — А2, тем точнее определение. Это обстоятельство должно учитываться при выборе методики. Во всех случаях, где это возможно, следует стремиться к непосредственному измерению разности.

Так, например, при измерении с помощью измерительных обмоток (шлейфов) магнитного потока рассеяния через боковые поверхности полюса магнитопровода его можно получить как разность между потоками, измеряемыми в различных сечениях полюса.

Однако значительно точнее можно измерить эту разницу непосредственно, путем подключения флюксметра к двум соединенным навстречу шлейфам, охватывающим различные поперечные сечения полюса.

В качестве другого примера можно привести определение числа витков обмотки по напряжению или ЭДС на ее выводах. Если нужно определить число витков с точностью 1 виток на 100 витков, то должен быть применен вольтметр с точностью измерения, существенно большей, чем ±0,5%.

Безусловно, более правильно будет принять другой метод определения, основанный на непосредственном измерении разницы ЭДС проверяемой обмотки и эталонной (через обе должен проходить строго одинаковый переменный магнитный поток). В этом случае вольтметр измеряет разность напряжений и требования к нему по точности будут во много раз ниже.

Можно применить и компенсационный метод, при котором эталонная обмотка имеет отпайки через виток и с помощью переключателя отпаек и индикатора нуля устанавливается точное число витков проверяемой обмотки.

Этот пример подчеркивает определяющее влияние метода на требования, предъявляемые к точности измерительных приборов.

Следует также остановиться на вопросе измерения скольжения АД.

Если частота вращения ротора определяется тахометром по шкале 3000 об/мин с точностью ± 2%, то абсолютная погрешность составляет ± 60 об/мин. Частота вращения поля определяется по частотомеру с точностью ± 0,2%, погрешность равна ± 6 об/мин для частоты 3000 об/мин.

Скольжение является разностью между частотой вращения поля и ротора, и скольжение 1% составляет 30 об/мин. В этом случае

αΣ = 100(60 + 6)/30 = 220%, что разумеется неприемлемо.

Для измерения малых скольжений (до 5%) должен быть следовательно, либо применен метод непосредственного измерения скольжения (гл. 3), либо использованы электронные приборы для измерения скорости вращения и частоты с высокой точностью (см. § 1.7).

Погрешность способа выявления.

Вопросы, связанные с влиянием режимов испытания на ПВ, рассматриваются в разделах, посвященных соответствующим испытаниям.

На конкретных примерах рассмотрим составляющие этой погрешности, обусловленные контактными перепадами рк, зависимостью ее от размеров датчика и мощности, потребляемой измерительной системой, неправильным выбором точек измерения.

Контактный перепад при тепловых измерениях — это разность температур головки термометра (или вообще датчика) и поверхности, температура которой измеряется. При неплотном контакте и значительном рассеивании тепла он может достигать больших значений — порядка 10 °С и более. Для его уменьшения применяются фольга с хорошей теплопроводностью, увеличивающей плотность контакта, и теплоизоляция места контакта от окружающей среды.

Очевидно, что при определенном сопротивлении контакта перепад тем больше, чем больше мощность, потребляемая датчиком.

Другим примером погрешности, существенно влияющей на результаты измерения, может служить перепад температур между датчиком вибрации (ускорения) и поверхностью, к которой он крепится (или прижимается). Механические характеристики крепления (например, собственная частота) играют здесь большую роль.

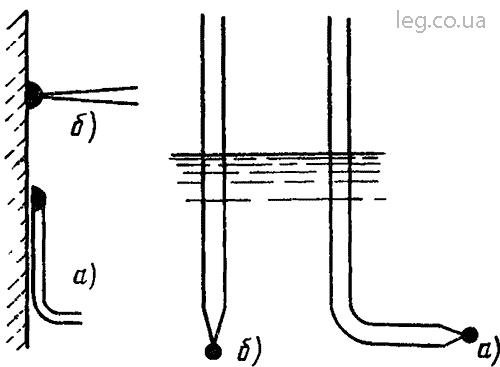

При измерениях напряжения на обмотках, обтекаемых током, можно исключить контактный перепад напряжения, если применить отдельную цепь вольтметра (рис. 1.2, 6). Разумеется, это нужно делать для обмоток, имеющих низкое сопротивление (< 1 Ом), соизмеримое с сопротивлением контакта RK.

При измерении напряжения на вращающемся коллекторе или контактных кольцах с помощью вольтметра, подключенного к щеткам, будет измеряться не только напряжение на коллекторе, но и падение напряжения под двумя щетками. Чтобы получить непосредственно напряжение на коллекторе (или кольцах), необходимо вольтметр с внутренним сопротивлением > RK включить на щетки, через которые не проходит рабочий ток машины. При этом щетки изолируются от щеткодержателей или последние изолируются от общих шин (см. п. 4.3.1).

Этот способ исключения переходного падения напряжения под щетками широко используется при определении потерь, нагрева, тарировании и в ряде других случаев.

Здесь следует подчеркнуть относительный характер ошибки. Так, для машин низкого напряжения (6; 12; 24 В) измерение напряжения на коллекторе через рабочие щетки влечет за собой недопустимую ошибку, поскольку падение напряжения под щетками (1—2 В) велико по отношению к рабочему напряжению. В то же время, для машин с напряжением 200 В и более ошибка при этом измерении будет невелика.

Рис. 1.2. Измерение сопротивлений: а - R = U/A - Ra; б - R = U/A -

Рис. 1.3. Отвод проводников от места измерения:

а — правильно; б - неправильно

В некоторых случаях контактный перепад неизбежен. Так, например, при измерении температуры меди обмотки термопара прижимается к поверхности изоляции, иначе она оказывается под напряжением. Для уменьшения погрешности метода в этом случае перепад температуры в изоляции должен быть определен экспериментальным или расчетным путем и учтен. Что касается второго контактного перепада между поверхностью изоляции и термопарой, то здесь должны применяться те же методы для его уменьшения: развитие контактной поверхности, например путем пайки термопары к тонкому медному диску, тщательная общая изоляция места, где приложена термопара. Кроме того, следует продумать вопросы уменьшения отвода тепла через проводники термопары за счет их изоляции и монтажа (рис. 1.3).

Чем больше отношение размеров датчика к размерам детали или участка, на котором производится измерение, тем более вероятна погрешность за счет усреднения, т. е. измерения не значения самой интересующей нас величины, а среднего значения этих величин для всей площади, охваченной датчиком. Так, например, при измерении с помощью крыльчатого анемометра скоростей воздуха в выходном вентиляционном патрубке ЭМ, где имеет место большая разница скоростей в соседних точках (большой градиент изменения скорости), удовлетворительный результат может быть получен лишь в том случае, если .размер крыльчатки анемометра намного меньше размеров выходного патрубка. Следовательно, этот способ применим лишь для крупных электрических машин.

При измерении скорости воздуха в вентиляционных каналах ЭМ диаметр датчика (трубки), введенного в канал, не должен создавать заметного уменьшения его сечения.

При измерении виброскорости микро машин пьезодатчиком масса его не должна существенно влиять на эту величину и т. д.

Собственное поле датчика (магнитное, тепловое и т. п.) также не должно влиять на ИВ.

Так, например, при измерениях значения магнитного потока с помощью измерительной обмотки МДС этой обмотки, создаваемая измерительным током, может влиять на значение магнитного потока, если измерение проводится в магнитных полях с малой напряженностью.

Особое внимание следует уделять выбору места, где располагается датчик, чтобы исключить или уменьшить влияние посторонних факторов.

Так, например, при определении магнитного потока, проходящего через зубец статора, с помощью измерительной обмотки (шлейфа), намотанной на головку зубца, в нее может проникать поток рассеяния через шлиц паза.

В небольших ЭМ, где размеры зубца невелики, правильная установка шлейфа представляет часто настолько большие трудности, что становится целесообразным применить метод исследования на модели с увеличенным размером зубцов.

Нетрудно видеть, что размеры и масса датчика должны быть тем меньше, чем меньшую мощность потребляет измерительная система. Проблема уменьшения относительного размера датчиков при испытании малых электрических машин является весьма острой.

Погрешность измерительной системы.

Собственные погрешности датчиков рд, в том числе такие, как нарушение пропорциональности между измеряемым значением и сигналом или отклонение сигнала от номинального значения, угловые, амплитудно- и фазочастотные, а также дополнительные погрешности, вызванные воздействием различных полей, указываются в паспортах.

Погрешности измерительного тракта рт могут быть связаны с изменениями значений его комплексного сопротивления, с различного рода помехами, утечками.

Если сопротивление измерительного тракта (ИТ) изменилось в сравнении с тем, при котором проводилась тарировка системы (например, калиброванные провода между шунтом и милливольтметром заменены некалиброванными), то возможна погрешность, тем большая, чем меньше ЭДС датчика и входное сопротивление прибора Λπ>Βχ,ϊ. е. чем больше ток прибора.

Особенно опасны в этом смысле различные контактные сопротивления — переключатели, которых в цепях милливольтметров стремятся избегать, а также скользящий контакт (гл. 5).

Влияние электрического сопротивления ИТ практически исключается в случае применения компенсационных измерительных схем и электронных приборов, обладающих весьма малым собственным потреблением и высоким Rпгвх.

Если измерения проводятся на высокой несущей частоте (измеряемой в килогерцах), то при большой длине ИТ причиной погрешности может быть его электрическая емкость, для уменьшения которой в этом случае применяются дроссели.

Однако, по мере увеличения Rпгвх, увеличивается влияние помех в виде ЭДС, индуцируемых в ИТ магнитными и электрическими полями, через которые проходит ИТ. Поэтому, особенно в тех случаях, когда применяется электронная измерительная аппаратура, проводники ИТ должны быть бифилярны, хорошо изолированы и экранированы.

Электронные измерительные приборы, в соответствии с инструкцией по эксплуатации, экран проводов ИТ и испытуемые ЭМ должны быть заземлены.

Электрическая изоляция ИТ должна регулярно проверяться. Следует по возможности избегать прокладки ИТ внутри ЭМ в местах с высокими магнитной индукцией и напряженностью электростатического поля.

Если ИТ представляет собой резиновую трубку (например, в схемах измерения давления), то с целью исключения погрешностей из-за утечек она должна иметь достаточную толщину и натяг в местах соединения.

Как указывалось выше, суммарная погрешность измерительной системы Рп может быть определена путем тарирования. При тарировании учитываются погрешности всех звеньев: датчика, тракта, измерительного прибора.

Если система состоит из стандартных звеньев, проверяемых отдельно, то суммарная погрешность измерения может быть подсчитана как корень квадратный из суммы квадратов отдельных погрешностей. При этом стремятся к применению стандартных датчиков, таких, как внешние шунты, добавочные сопротивления, трансформаторы тока и напряжения с более высоким классом точности, чем измерительный прибор. В этом случае, за малым исключением (например, измерения мощности при низких cos φ), погрешностями этих звеньев можно пренебречь).

Правила работы с измерительной аппаратурой.

Для удержания погрешности измерений в определенных пределах не меньшее значение, чем чисто технические мероприятия, о которых говорилось выше, имеет четкое выполнение правил работы с измерительной аппаратурой.

К числу основных правил, которые должны соблюдаться в первую очередь, можно отнести следующие:

- Перед началом работы должны быть проверены условия, в которых находится измерительная аппаратура: положение прибора (если есть ватерпас — точность установки), отсутствие влияния соседних приборов друг на друга (для этого проверяются показания при повороте приборов поочередно на 180°), температура в приборном помещении.

- Ежедневно перед началом работы должны проверяться правильность установки приборов на нуль, выбор пределов, с тем чтобы измерения производились на второй половине шкалы (протирку стекол приборов, во избежание заметных электростатических влияний на стрелку, рекомендуется делать влажной тряпкой).

- При медленном изменении значений в процессе измерения регистрация показаний всех приборов должна проводиться одновременно по команде.

- Правила техники безопасности при работе с приборами (см. § 1.8) должны четко соблюдаться.

- Приборы должны иметь свидетельства о своевременной поверке.

- Должны выполняться следующие правила записи результатов измерений в журнал:

а) записываются непосредственные показания приборов (число делений по шкале) без перевода их в действительные значения;

б) записываются пределы измерения приборов, номинальные значения токов шунтов, трансформаторов тока и т. д. После каждого изменения этих данных новая запись производится немедленно;

в) при обработке материалов испытаний устанавливаются цена деления и действительные значения измеренных величин, которые записываются в предусмотренную в журнале графу. Кроме того, в журнал вносятся все данные, характеризующие испытания: тип, номер и результаты внешнего осмотра ЭМ, режим испытания, отличие данного испытания от предыдущего, дата испытания, фамилии лиц, проводивших испытание и подписавших протокол.