ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К НЕРАЗБОРНЫМ И РАЗБОРНЫМ КОНТАКТНЫМ СОЕДИНЕНИЯМ

В соответствии с ГОСТ 10434—82 к контактным соединениям предъявляются следующие основные технические требования:

- В неразборных соединениях при сварке поверхность швов должна быть равномерно-чешуйчатой без наплывов. Швы не должны иметь трещин, прожогов, непроваров длиной более 10% длины шва (но не более 30 мм), незаплавленных кратеров и подрезов глубиной 0,1 толщины шины (но не более 3 мм).

- Неразборные контактные соединения должны выдерживать напряжения, возникающие от воздействия статических осевых нагрузок на растяжение, не менее 90% временного сопротивления разрыву целой шины для соединений, работающих на растяжение, и 30% — для соединений, не работающих на растяжение.

- В разборных контактных соединениях применяют крепежные изделия следующих классов или групп прочности (ГОСТ 1759—70): 5,8 — болты, винты, шпильки из углеродистых пли легированных сталей; 5 — гайки из углеродистых или легированных сталей; 32 болты, винты, шпильки и гайки из цветных металлов.

Стальные крепежные изделия должны иметь защитное металлическое покрытие. При соединении шин в сухих помещениях допускают применение вороненых стальных болтов, гаек, шайб.

- Отношение начального электрического сопротивления контактных соединений, кроме контактных соединений со штыревыми выводами, к электрическому сопротивлению контрольного участка шины длиной, равной длине контактного соединения, не должно превышать 1.

Начальное электрическое сопротивление контактных соединений шин со штыревыми выводами не должно превышать значений, указанных ниже:

![]()

Электрическое сопротивление болтовых контактных соединений, прошедших испытания, не должно превышать начального сопротивления более чем в 1,5 раза. Сопротивление сварных соединений должно оставаться неизменным.

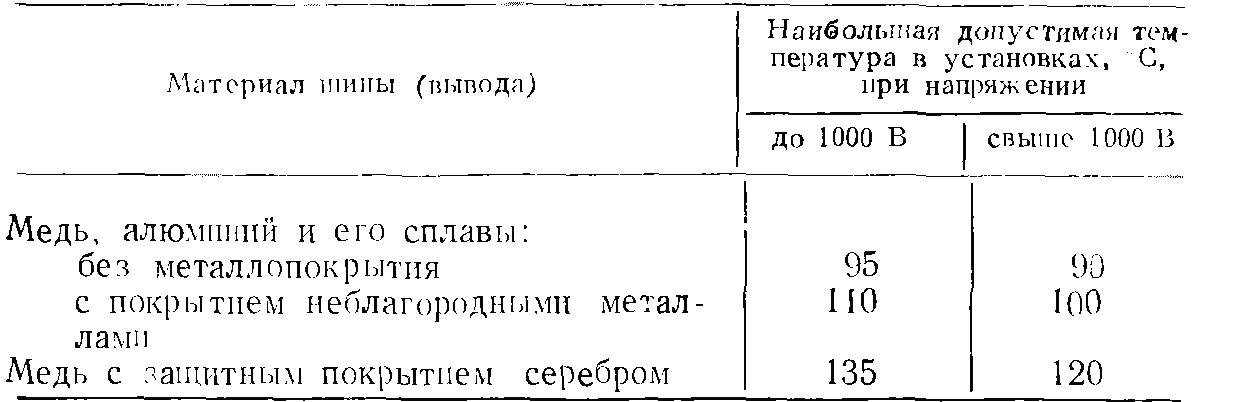

- Температура нагрева контактных соединений при протекании номинального тока приведена в табл. 9.

- После протекания сквозного тока контактные соединения не должны иметь механических повреждений, препятствующих их дальнейшей эксплуатации. Температура контактных соединений в режиме сквозного тока не должна быть более 200 °C.

Примечание. 1. Температура лужения меди и стали 330 °C, алюминия и его сплавов 400—425 °C. 2. Состав паяльного жира: канифоль (ГОСТ 19113—73) — 10—15 массовых частей, животный жир или стеарин (ГОСТ 6484—64) — 5—6 массовых частей, нашатырный спирт (ГОСТ 2210с73) — 2 массовые части, хлористый цинк (ГОСТ 7345—78) — 1 массовая часть, дистиллированная вода (ГОСТ 6709—72) — 1 массовая часть.

7. Подготовка шин к сварке, кроме рихтовки и резки по размеру, должна включать в себя обработку их кромок для обеспечения необходимых размеров разделки и зачистку мест соединения проволочной щеткой на участке длиной не менее 30 мм от свариваемых торцов. Перед сваркой в защитном газе кромки шин после сборки необходимо обезжирить бензином или уайт-спиритом. Обработка кромок шин и величина зазора, необходимого для сварки, должны соответствовать требованиям ГОСТ 23792—79.

8. Подготовка шин для болтового соединения включает в себя следующие операции: выполнение отверстий под болты, обработка контактных поверхностей и, при необходимости, нанесение металлопокрытия.

Отверстия в шинах выполняются вырубкой на прессах или сверловкой.

Поверхности контакт-деталей должны быть обработаны:

медные — зачищены до металлического блеска;

алюминиевые (из алюминиевого сплава) —зачищены до металлического блеска и затем смазаны тонким слоем нейтральной смазки — вазелином КВ3 (ГОСТ 15975—70), ЦИАТИМ-221 (ГОСТ 9433—80) и др.;

поверхности, имеющие защитные металлические покрытия, — промыты органическим растворителем.

9. Защитные металлические покрытия, как правило, наносятся электролитическим способом (ГОСТ 9.073— 77). В процессе монтажа металлопокрытие можно наносить натиранием (абразивное лужение) или окунанием — см. табл. 10.

10. Затяжку болтов разборных контактных соединений рекомендуется производить моментными индикаторными ключами, например ДК-25. Ниже приведены значения крутящих моментов: ![]()