ГЛАВА ВТОРАЯ

КОНСТРУКЦИЯ НЕРАЗБОРНЫХ И РАЗБОРНЫХ КОНТАКТНЫХ СОЕДИНЕНИЙ

- НЕРАЗБОРНЫЕ СОЕДИНЕНИЯ ШИН И ПРОФИЛЕЙ

Для соединения прямоугольных шин и профилей в основном применяются неразборные (сварные) и разборные (болтовые, сжимные) соединения. Области применения сварных и болтовых соединений шин и профилей приведены в табл. 3.

Сварные соединения шин и профилей из алюминия и его сплавов.

Неразборные (сварные) соединения выполняются в соответствии с ГОСТ 23792 -79 и «Инструкцией по сварке цветных металлов в электромонтажном производстве» BCH369-76/MMCC СССР.

Для соединения шин и профилей из алюминия и его сплавов применяют следующие виды сварки: полуавтоматическую аргонодуговую импульсную; полуавтоматическую аргонодуговую;

ручную аргонодуговую вольфрамовым электродом;

электрошлаковую;

ручную дуговую угольным электродом.

Основные типы сварных соединений плоских шин, сварных узлов трубчатых токопроводов, а также коробчатых токопроводов, собираемых из шин корытного профиля или профиля «двойное Т», показаны на рис. 9—11.

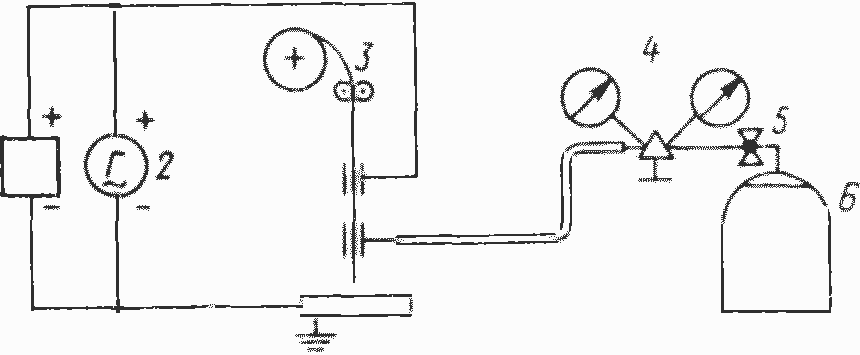

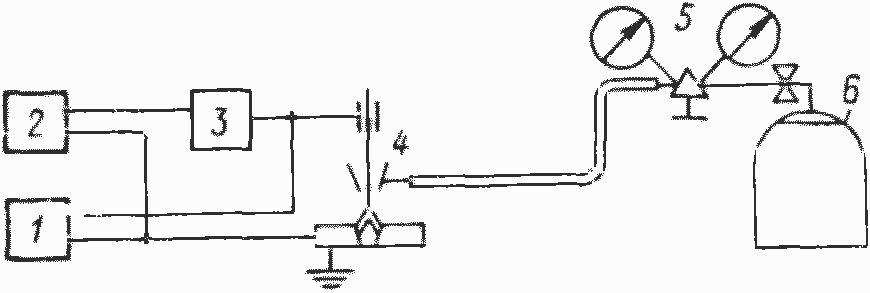

Полуавтоматическая аргонодуговая и импульсная сварка являются основными видами сварки шин и профилей из алюминия и его сплавов толщиной 6 мм и более. Схема поста для аргонодуговой импульсной сварки полуавтоматом типа ПДГИ-301, в комплект которого входит специализированный сварочный выпрямитель ВДГИ, показана на рис. 12.

Контактный узел | Способ выполнения | |

Соединение прямоугольных шин и профилей из алюминия или его сплавов толщиной до 18 мм, а также присоединение этих шин к выводам электротехнических устройств из алюминия или его сплавов | Ручная аргонодуговая сварка вольфрамовым электродом (для ниш толщиной до 6 мм); | |

Присоединение алюминиевых шин к медным выводам электротехнических устройств | Болтовое соединение с применением средств стабилизации электрического сопротивления (см. § 5) | |

Соединение прямоугольных шин и профилей из меди | Полуавтоматическая аргонодуговая или импульсная сварка, сварка угольным электродом, плазменная сварка, сварка под флюсом; | |

Присоединение шин из меди или алюминиевого сплава к медным выводам электротехнических устройств | Болтовое соединение со стальными крепежными изделиями | |

Соединение алюминиевых шин толщиной свыше 20 мм в нижнем положении шва | Сварка угольным электродом | |

Соединение алюминиевых шин толщиной свыше 20 мм при вертикальном положении шва | Сварка угольным электродом в специальном приспособлении, электрошлаковая сварка, полуавтоматическая аргонодуговая сварка с набором пластин | |

Контактный узел | Способ выполнения | |

Присоединение алюминиевых шин толщиной свыше 20 мм к выводам электротехнических устройств или электролизеров | При выводе из алюминия — сварка угольным электродом; | |

Свариваемые шины должны быть отрихтованы и обрезаны по размеру. Кромки шин в зависимости от толщины материала разделывают согласно ГОСТ 14806 — 80, просушивают, зачищают стальной проволочной щеткой и обезжиривают растворителем. При сварке шин толщиной 20 мм и более, а также при температуре окружающей среды ниже 0 °C свариваемые кромки подогревают до температуры 100—250 °C. Для повышения качества сварки швы с односторонней разделкой кромок выполняют на подкладке из графитированного угля с формирующей канавкой. Вылет электродной проволоки (длина конца электродной проволоки, выступающей из мундштука) должен быть не более 10—15 мм.

Режимы, расход материалов и машинное время при сварке в нижнем положении приведены в табл. 4.

Сварку швов, расположенных в вертикальном, горизонтальном и потолочном положениях, следует выполнять на пониженном на 10—20% токе и при увеличенном на 25—30% расходе аргона по сравнению с соответствующими значениями, указанными в табл. 4.

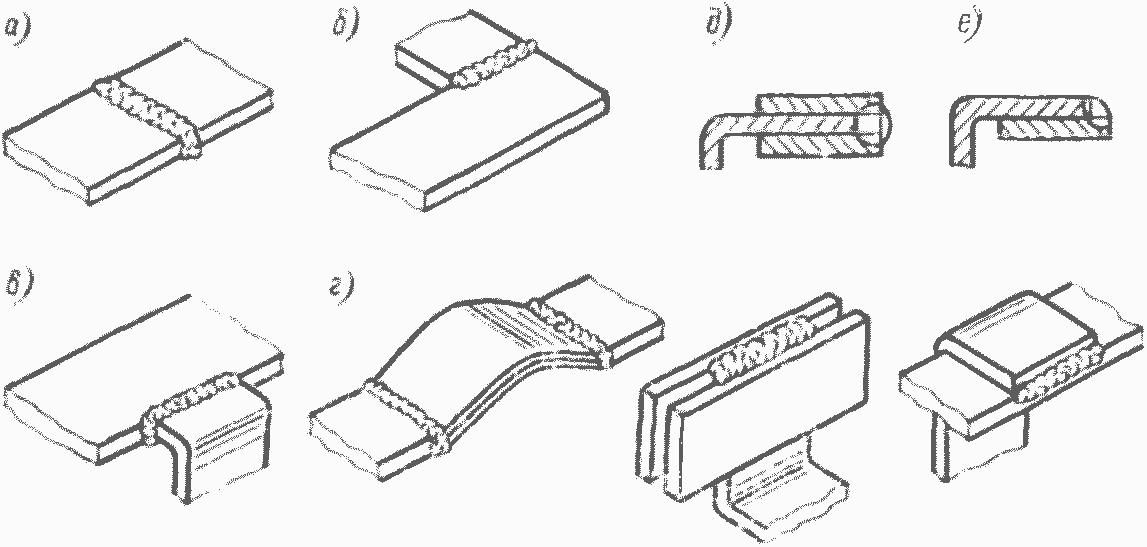

Рис. 9. Основные типы сварных соединений плоских прямоугольных шин (а-в, д, е) и соединение шины с ленточным компенсатором (г)

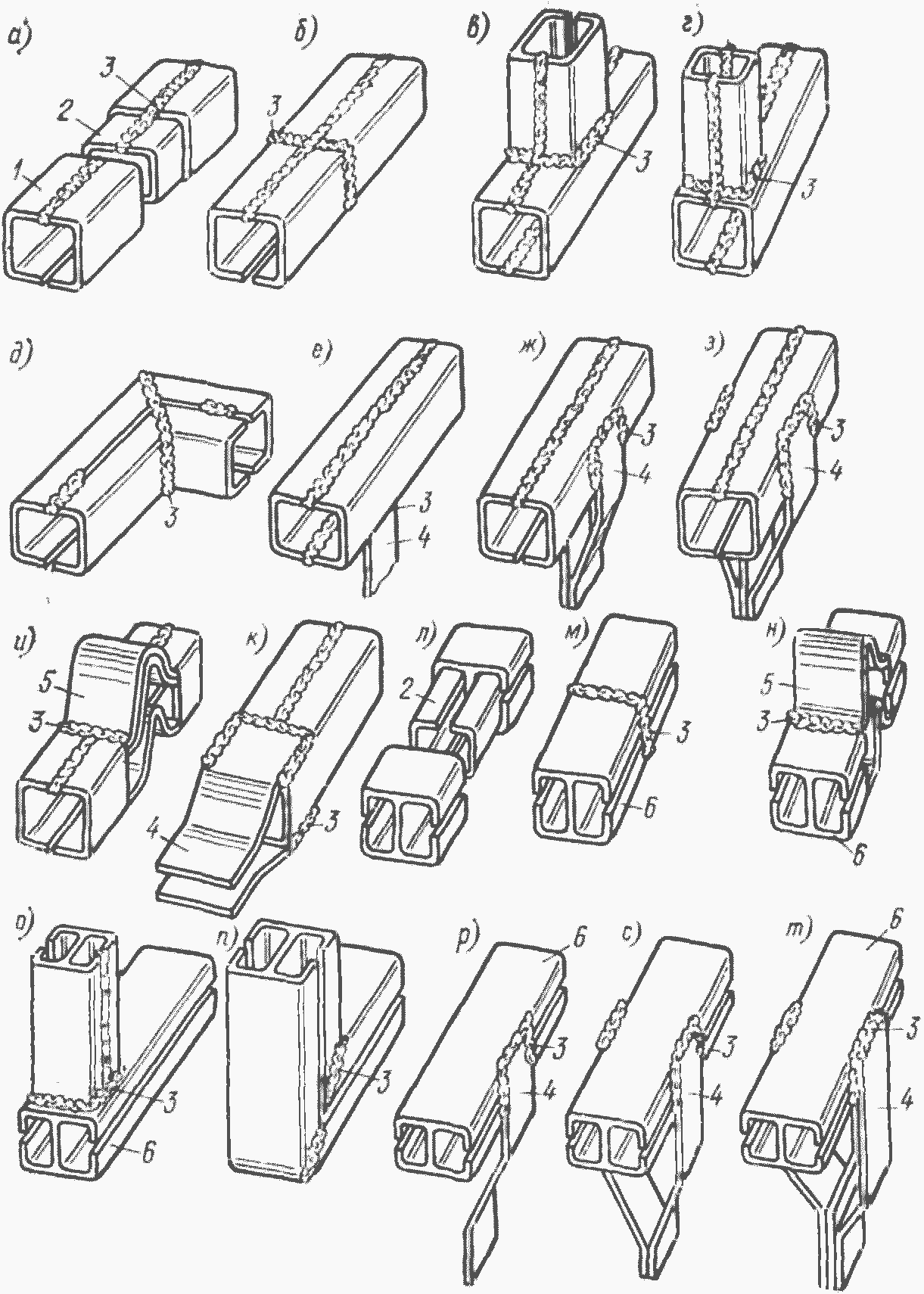

Рис. 10. Основные типы сварных соединений коробчатых токопроводов: а — профиль со вкладышем; б — соединение встык; в, г — соединение впритык; д — угловая секция; е—з — ответвления плоскими шинами; и — компенсатор; к — оконцевание плоскими шинами; л — профиль «двойное Т» со вкладышем; м — соединение профиля «двойное Т» встык; н — компенсатор на профиле «двойное Т»; о — соединение впритык; п — угловая секция профиля «двойное Т»; р— т — ответвления плоскими шинами от профиля «двойное Т»

1 — профиль коробчатый; 2 — вкладыш; 3 — сварной шов; 4 — плоская шина; 5 — компенсатор; 6 — профиль «двойное Т»

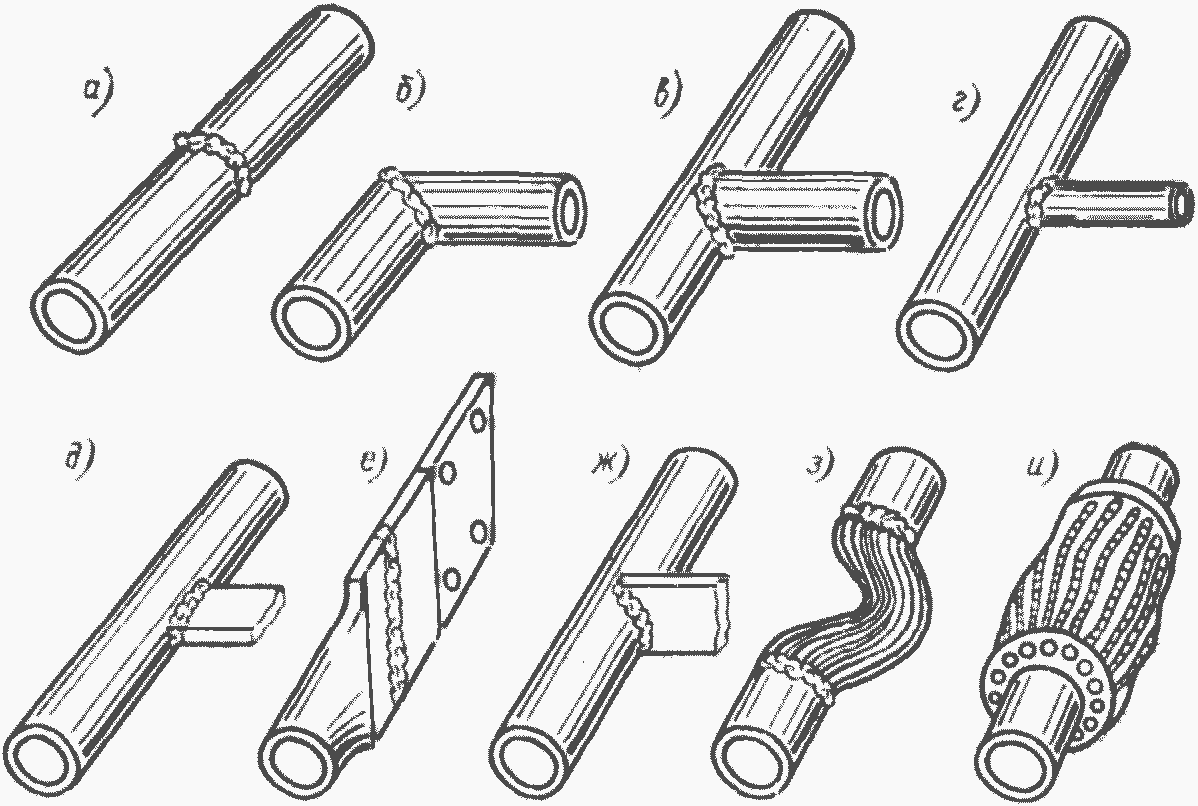

Рис. 11. Основные типы сварных соединений трубчатых токопроводов: а — соединение встык; б — соединение под углом; в, г — ответвления трубчатым профилем; д, ж — ответвления плоской шиной; е — наконечник с приваренной медно-алюминиевой пластиной; з — компенсатор, приваренный к трубе; и — компенсатор, приваренный к фланцам

Рис. 12. Схема поста для полуавтоматической импульсно-дуговой сварки в аргоне на постоянном токе 1 — сварочный выпрямитель; 2 — генератор импульсов; 3 — полуавтомат; 4 — редуктор; 5 — вентиль; 6 — баллон с аргоном

Рис. 13. Схема поста для ручной аргонодуговой сварки

1 — осциллятор; 2 — источник питания; 3 — реостат; 4 — горелка; 5 — редуктор; 6 — баллон с аргоном

Толщина шин, мм | Сварочный ток, А | Напряжение дуги, Р | Параметр импульса | Скорость подачи электродной проволоки, м/с | Ра сход аргона, л/с | Число проходов | |

амплитуда тока, А | длительность, мс | ||||||

6-8 | 180—200 | 18—20 | 450—630 | 1,5 | 0,065 | 0,25 | 1 |

10 | 220—250 | 20—24 | 480—700 | 1,6 | 0,075 | 0,30 | 1 |

12 | 240—260 | 24—26 | 580—820 | 1,6 | 0,09 | 0,35 | 1—2 |

15 | 240—260 | 24—26 | 580—820 | 1,6—1 ,8 | 0,09 | 0,35 | 2—3 |

20 | 240—260 | 24—26 | 580—820 | 1,6—1,8 | 0,09 | 0,35 | 4—5 |

30 | 240—260 | 24—26 | 580—820 | 1,6—1,8 | 0,09 | 0,35 | 8—10 |

Полуавтоматическая аргонодуговая сварка не отличается по своей технологии и качеству от импульсной, если швы выполняются в нижнем положении. При сварке вертикальных, горизонтальных и потолочных швов несколько снижается производительность и ухудшается формирование шва.

Сварку вертикальных шин толщиной более 20 мм можно выполнять без скоса кромок при зазоре 20— 25 мм. В этом случае сварочная горелка полуавтомата должна снабжаться удлиненным мундштуком и соплом. Сварка осуществляется последовательной наплавкой швов между соединяемыми кромками. Для сохранения постоянного зазора между кромками в верхнюю его часть вставляют вкладыш, удаляемый после сварки двух третей длины шва. Сварку выполняют на режимах, соответствующих толщинам шин 6—10 мм (см. табл. 4).

Ручную аргонодуговую сварку вольфрамовым электродом применяют для соединения шин толщиной до 6 мм. Сварка более толстых шин возможна, но нерациональна из-за малой производительности процесса. Схема сварочного поста представлена на рис. 13.

Требования к подготовке шин и кромок при ручной алгонодуговой сварке такие же, как и при полуавтоматической. Режимы сварки приведены в табл. 5.

Электрошлаковая сварка может быть рекомендована для соединения алюминиевых шин толщиной от 60 до 200 мм при заготовке узлов и пакетов тяжелой ошиновки электролизеров в заводских условиях. Для успешного применения электрошлаковой сварки участки заготовки тяжелой ошиновки должны быть оснащены специальным оборудованием для механизации процесса подготовки и сборки шин под сварку: рольгангами, кантователями, сжимными формирующими механизмами.

Таблица 5

Толщина шип, мм | Сварочный ток, А | Диаметр, мм | Расход аргона, л/с | Число проходов | |

электрода | присадочного прутка | ||||

3 | 130—140 | 3 | 3 | 0,09—0,1 | 1 |

4 | 150—160 | 3 | 3 | 0,1—0,12 | 1 |

5 | 170—180 | 3 | 3 | 0,12—0, 13 | 1 |

6 | 190—200 | 4 | 3 | 0,15—0,17 | 1—2 |

8 | 220—230 | 5 | 4 | 0,18—0,22 | 2 |

10 | 240—250 | 5 | 5 | 0,23—0,25 | 2—3 |

12 | 280—300 | 6 | 5 | 0,3—0,34 | 3—4 |

Сварка выполняется с флюсами АН-А302 или АН-АЗОЗ пластинчатыми электродами из материала, аналогичного материалу шин, на установке типа А-550У с питанием от трансформаторов ТШС-3000-1 или ТШС-3000-3.

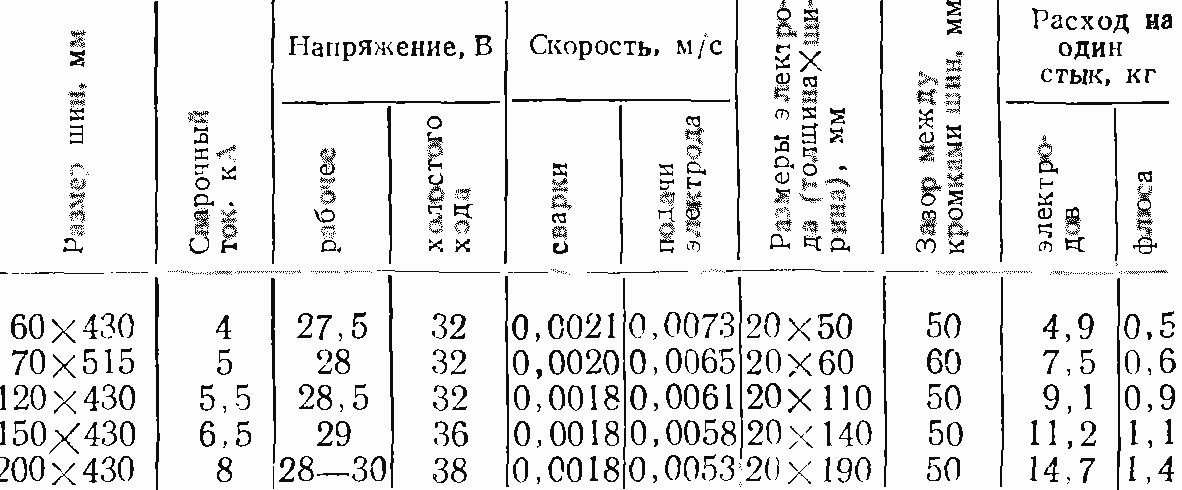

Режимы и расход основных материалов при электрошлаковой сварке приведены в табл. 6.

Ручная дуговая сварка угольным электродом допускается для соединения алюминиевых шин толщиной от 3 до 20 мм только в крайних случаях — при невозможности выполнения аргонодуговой сварки. Для соединения шин толщиной свыше 20 мм сварку угольным электродом разрешается применять наряду с другими способами сварки, обеспечивающими необходимое качество соединения. Сварку угольным электродом выполняют с флюсом ВАМИ на постоянном токе прямой полярности.

Таблица 6

Примечание. 1. Длина пластинчатого электрода во всех случаях 2200 мм. 2. При сварке по трехфазной схеме применяются два электрода, суммарное сечение которых примерно равно указанному в таблице.

В связи со значительными размерами сварочной ванны сварку выполняют только в нижнем положении с принудительным формированием корпя, а также начала и конца шва.

Сварные соединения шин и профилей из меди.

Для соединения шин и профилей из меди применяют следующие виды сварки:

полуавтоматическую аргонодуговую; полуавтоматическую под флюсом;

плазменную;

полуaвтоматическую аргонодуговую импульсную; ручную дуговую угольным электродом.

Сварку в основном выполняют в нижнем положении.

Полуавтоматическую аргонодуговую сварку полуавтоматами типа ПРМ (см. рис. 12) применяют для сварки шин толщиной до 10 мм. Шины толщиной более 6 мм перед сваркой подогревают до температуры 800—850 °C, используя для этой цели пропано-кислородное или ацетилено-кислородное пламя. Для подогрева шин толщиной до 6 мм достаточно быстрого перемещения сварочной дуги вдоль стыка перед началом сварки. Сварку выполняют электродной проволокой из меди марки М1Т диаметром 1,6 2,0 мм. В качестве защитного газа вместо аргона можно использовать азот.

Полуавтоматическую сварку под слоем флюса применяют для соединения шин толщиной до 14 мм. Для сварки применяют полуавтоматы типа ПДШМ-500, ПДШР-500, ПШ-5 или ПШ-54 с источниками питания типа ПС-500, ПСО-500, ПСУ-500 или ВДУ-504. Шины толщиной 10 мм и более перед сваркой подогревают. При сварке применяют флюсы ОСЦ-45, ΑН-348А, АН- 26, АН-10 или АН-5 и электродную проволоку из меди М1Т диаметром 2 мм.

Плазменной сваркой выполняют соединения шин толщиной до 16 мм за один проход. Технология плазменной сварки подобна сварке угольным электродом, однако при этом не требуется применения флюсов. В качестве защитного газа может быть применен аргон или азот, в качестве плазмообразующего—аргон.

Полуавтоматической аргонодуговой импульсной сваркой электродной проволокой диаметром 1,0—1,2 мм можно соединять одиночные шины толщиной до 12 мм при вертикальном и горизонтальном положениях шва.

Толщина шин, мм | Сварочный ток, Л | Диаметр, мм | Расход на 100 мм шва, г | ||

электрода | присадочного прутка М0 или M1 | присадочного прутка | флюса | ||

3 | 150 | 12 | 4 | 29 | 1 |

4 | 180 | 12 | 4 | 35 | 2 |

5 | 220 | 12 | 6 | 65 | 3 |

6 | 260 | 15 | 6 | 105 | 4 |

8 | 320 | 15 | 8 | 150 | 5 |

10 | 400 | 20 | 8 | 210 | 7 |

12 | 500 | 20 | 10 | 290 | 9 |

20 | 1000 | 30 | 15 | 450 | 12 |

30 | 1500 | 35 | 15 | 620 | 13 |

Шины толщиной до 4 мм собирают под сварку без разделки кромок, при толщине шин 5 мм и более необходим односторонний скос кромок под углом 30° с притуплением, около 2 мм. Зазор между кромками не должен превышать 3 мм. Шины перед сваркой подогревают.

Ручная дуговая сварка угольным электродом применяется для соединения шин толщиной от 3 до 30 мм и более. Необходимый подогрев кромок соединяемых шин осуществляют сварочной дугой. Флюс «борный шлак» насыпают на соединяемые кромки перед сваркой. После сварки швы немедленно охлаждают водой. Режимы сварки и расход основных материалов приведены в табл. 7.

Сварные соединения шин с выводами электротехнических устройств.

Выводы электротехнических устройств, как правило, выполняются плоскими или штыревыми. Размеры выводов регламентирует ГОСТ 21242—75.

Присоединение шин к плоским выводам сваркой может выполняться при условии одинаковых материалов вывода и шины, присоединяемой к выводу, например: медный вывод и медная шина; вывод из алюминия или его сплава — шина также из алюминия или его сплава. Осуществление сварки присоединений практически не отличается от сварки шин между собой. Поэтому при сварке присоединений используется то же сварочное оборудование и одинаковые технологические приемы. Поскольку присоединения приходится выполнять во всех пространственных положениях, наиболее эффективной является импульсная сварка в защитном газе, позволяющая варить нижним, вертикальным, горизонтальным и потолочным швами. Но могут также применяться и другие виды сварки в зависимости от наличия сварочного оборудования. Типичные сварные соединения алюминиевых шин с выводами: присоединение к проходным изоляторам, к алюминиевому выводу реактора и т. д. Время сварки стыков шип сечением 6X60 и 8Х80 мм составляет 1,5—2 мин. Время, необходимое для отсоединения приваренных шин от вывода и повторного их присоединения сваркой, не превышает 7—9 мин.

В последние годы все более широкое распространение получает контактная пара медь алюминий. Достаточно указать необходимость присоединения алюминиевой ошиновки к медным выводам электротехнических устройств. Создание надежного контактного соединения медь—алюминий во многом связано с разработкой способа их сварки. Следует отметить, что сварка этих металлов весьма затруднена из-за образования в сварном шве интерметаллов, обусловливающих хрупкость соединений.

Тем не менее в последние годы разработаны способы сварки меди с алюминием: стыковая сварка оплавлением, сварка трением, холодная сварка, сварка взрывом и др. [8].

Для выполнения сварного соединения шины со штыревым выводом в шине просверливают отверстие в соответствии с диаметром вывода. Участок шины, присоединяемый к выводу, зачищают до металлического блеска. Подготовленную шипу надевают на штырь вывода и приваривают ее одним из указанных способов.