Во время монтажа систем автоматизации, особенно на объектах нефтепереработки, нефтехимии, металлургии, довольно часто возникает необходимость в подъеме утепленных обогреваемых шкафов, блоков трубных проводок и защитных труб, различных металлоконструкций. Такие операции обычно осуществляют автомобильными или башенными кранами строительных или механомонтажных организаций, что часто связано с серьезными организационными сложностями. Использование автокранов также является не всегда возможным вследствие стесненных условий, неудовлетворительного состояния дорог на объектах строительства и т.п. В таких случаях с успехом может применяться передвижная электролебедка (монтажно-тяговый механизм), разработанная в компании "Центромонтажавтоматика" (рис. 1). Электролебедка смонтирована на базе одноосного автомобильного прицепа ТАПЗ-755А и состоит из электродвигателя, редуктора, барабана с тросом, балластной плиты и ящика для хранения такелажных принадлежностей.

Рис. 1. Передвижная электролебедка

Электродвигатель и редуктор применены от стандартной монтажной лебедки JTM-1M, однако канатоемкость барабана увеличена до 160 м. С помощью электролебедки обеспечивается подъем грузов массой до 500 кг на высоту до 75 м со скоростью 0,3 м/с.

Электролебедка имеет габариты 2060x1800x450 мм и массу 1500 кг.

При индустриальном полносборном монтаже систем автоматизации наиболее прогрессивным методом материально-технического обеспечения является контейнерная поставка изделий и материалов на объекты строительства. Широкое применение комплектных контейнерных поставок позволяет: снизить трудоемкость погрузочно-разгрузочных работ за счет более полного использования средств механизации, обеспечить сокращение сроков простоя машин под погрузкой и разгрузкой; во многих случаях отпадает необходимость в помещениях для склада на объекте — их с успехом заменяют контейнеры; исключить потери мелких деталей при перевозке и их порчу при хранении; ликвидировать простои рабочих, происходящие из-за несвоевременной доставки или отсутствия необходимых изделий и материалов.

Различные конструкции контейнеров, применяемые в монтажных организациях, показаны на рис. 2. Для доставки мелких монтажных изделий и материалов (ниппельных соединений, скоб, хомутов, оконцевателей и т.п.) предназначен контейнер, показанный на рис. 2, а. Он выполнен из листовой стали и труб, его конструкция предусматривает возможность переноски на объекте строительства и установку друг на друга при транспортировании. Опорные трубы приварены таким образом, чтобы между контейнером и землей был просвет для вил автопогрузчика или рассмотренной ниже тележки. Сверху контейнер имеет запирающуюся на замок дверь. В контейнер вставляют сменные ящики, выполненные из перфорированной полосы. Сам контейнер используется как оборотная тара, его грузоподъемность 500 кг, габариты 1000x750x770 мм, масса 90 кг.

Рис. 2. Контейнеры:

а - для мелких монтажных изделий; б - со сменными ящиками; в - контейнер-склад; 1 - отделение мелких изделий; 2 - отделение длинномерных изделий; 3 - отделение карбида кальция; 4 - отделение кислородных баллонов; 5 - отделение газосварочного аппарата

На рис. 2, б показан контейнер, имеющий сменные ящики и предназначенный для доставки и хранения более крупных монтажных изделий (фитингов, протяжных и соединительных коробок, кабельных стоек и полок и т.п.). Конструкция контейнера сварная, закрытого типа, с двумя дверями в лицевой панели, имеет 18 ящиков и 3 полки. Контейнер предназначен для механизированного перемещения с захватом под днище вилочными автопогрузчиками и крюками за отверстия в верхней панели. Он установлен на полозьях, что позволяет выполнять его буксировку на объекте монтажа. Грузоподъемность контейнера 1000 кг, габариты 1400x600x1600 мм, масса 200 кг.

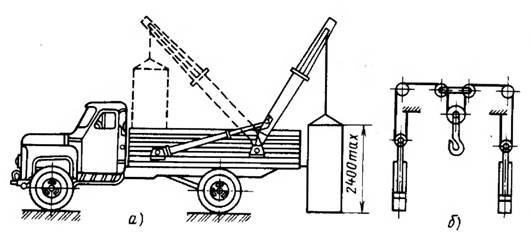

Рис. 3. Автомобиль-самопогрузчик НИИАТ-П404: а - схема погрузки; б - блочно-тросовый механизм

Контейнер-склад (рис. 2, в) предназначен для доставки и хранения монтажных изделий, материалов и оборудования для производства газосварочных работ на объектах сметной стоимостью строительно- монтажных работ по системам автоматизации до 300 тыс. руб.

Конструкция контейнера сварная, выполнена из прокатного профиля и листовой стали. Контейнер разделен на пять отделений. Каждое отделение имеет запирающуюся дверь. Грузоподъемность контейнера 1300 кг, габариты 2000* 1300x2220 мм, масса 725 кг.

Для доставки, погрузки и разгрузки контейнеров используют грузовые автомобили, оборудованные портальными кранами или кранами консольного типа. Автомобиль-самопогрузчик (рис. 3, а), оборудованный портальным краном с гидравлическим приводом, может использоваться для операций с контейнерами массой до 1250 кг. Погрузку и разгрузку контейнеров производят через задний борт автомобиля. Грузовая подвеска имеет специальную каретку, которая может перемещаться вправо и влево (поперек платформы), что позволяет устанавливать контейнеры в любом месте по длине и ширине кузова (рис. 3, б).

На этом же принципе основан серийно выпускаемый самопогрузчик АЭО-308, выполненный на базе автомобиля ГАЭ-53А с грузоподъемностью платформы и кранового оборудования 3 т. Портальный кран самопогрузчика имеет вылет от заднего борта не менее 2 м и может осуществлять подъем груза на высоту не менее 1,6 м со скоростью 0,2 м/с. На автомобиль-самопогрузчик АЭО-308 допускается погрузка контейнеров, имеющих следующие максимальные габариты: 2100х 1325 х 2400 мм; масса кранового оборудования — 1080 кг.

Рис. 4. Ручная тележка:

1 — рама; 2 - упор; 3 — вилочная платформа; 4 - колесо

Применяют также гидравлические краны консольного типа, устанавливаемые на раму автомобилей ЗИЛ-130 и ЭИЛ-130Г между платформой и кабиной. С помощью описанных автомобилей-самопогрузчиков все погрузочно-разгрузочные работы выполняются самим шофером.

После доставки на объект, выполнения (при необходимости) подъема на отметку, где находится щитовое, операторское или диспетчерское помещения, щиты необходимо переместить по этому помещению на место их установки. Щиты имеют достаточно большую массу и габариты — высоту 2200 м, ширину - 600, 800 и 1000 мм и глубину 600 и 800 мм (ОСТ 36.13-76).

Кроме того, поставка щитов на объекты монтажа осуществляется, как правило, с выполненной трубной и электрической проводками и установленными контрольно-измерительными приборами и электроаппаратурой. Поэтому перемещение щитов является достаточно трудной операцией. Для ее облегчения может использоваться тележка (рис. 4), разработанная в компании "Центромонтажавтоматика". Тележка состоит из рамы 1, устанавливающейся на трех колесах 4, и наклоняющейся вилочной платформы 5. Элементы рамы выполнены из цельнотянутой трубы диаметром 36x6,5 мм, вилочная платформа изготовлена из гнутого швеллера 80x32x3 мм. Передние колеса тележки массивные с резиновыми шинами 1А200-160, задние — 2А100-163 (ГОСТ 11112-70*).

В конструкции предусмотрен откидывающийся упор 2, который фиксируется выступом в задней части рамы.

Установка щита на платформу осуществляется вручную. Перемещение тележки выполняется одним или двумя рабочими в зависимости от массы груза и профиля пути. Во время перемещения рабочий должен находиться позади тележки.

Такие тележки могут использоваться не только для перемещения щитов, но также и для перевозки контейнеров с монтажными изделиями, мелких грузов и т.п.

Техническая характеристика тележки

Грузоподъемность, кг . 250

Угол наклона платформы, град До 45

Радиус поворота тележки, м. 1

Габариты, мм 1500x810 x 1850

Масса, кг 60