Целесообразность создания криогенного направления в энергетике определяется следующими факторами: величиной требуемых капиталовложений, потерями мощности в токоведущих элементах и затратами мощности на их охлаждение, надежностью работы сверхпроводящих устройств и вспомогательного оборудования.

Для того чтобы представить объем и перспективность работ в области использования криогенной техники в электроустановках, и в частности для линий электропередачи, достаточно сказать, что за рубежом этими исследованиями заняты десятки крупнейших фирм, а в нашей стране такие организации, как ВЭИ им. В. И. Ленина, ЭНИН им. Г. М. Кржижановского, ВНИИКП, ВНИИЭлектромаш, НПО «Криогенмаш», и др. В сферу исследований входят крио- резистивные кабели, которые работают при температурах жидкого водорода (20 К) или жидкого азота (77 К), и сверхпроводящие системы, охлаждаемые до температуры жидкого гелия (около 4 К).

Результаты проведенных проектных и экспериментальных работ показали, что возможность технического осуществления криогенных токопроводов несомненна. Поиски идут в основном по пути отработки конструктивных и схемных решений по повышению конкурентоспособности такого рода систем.

В криорезистивных кабелях материал токоведущих элементов — обычные проводниковые материалы либо проводниковые материалы высокой степени чистоты, охлаждаемые до криогенных температур (4—80 К).

Использование хладагентов с низкими температурами кипений (от фреонов до жидкого азота, водорода или гелия) позволяет снизить омическое сопротивление проводникового материала и джоулевы потери в среднем на 10% при охлаждении на каждые 27 К.

Для получения оптимального КПД диапазон рабочих температур проводников должен составлять 15—30 К. Наиболее распространенными в настоящее время являются кабели с охлаждением жидким азотом (рабочая температура 80—90 К) и жидким водородом (рабочая температура 20—30 К).

Применение кабелей с охлаждением жидким азотом является более приемлемым [6], так как при охлаждении жидким водородом имеются трудности при строительстве и монтаже. Криорезистивные кабели с азотным охлаждением гораздо проще в изготовлении и могут быть быстрее реализованы. Кроме того, в последнее время наблюдается тенденция использования в качестве хладагента для криокабелей газообразный гелий (температура примерно 5 К).

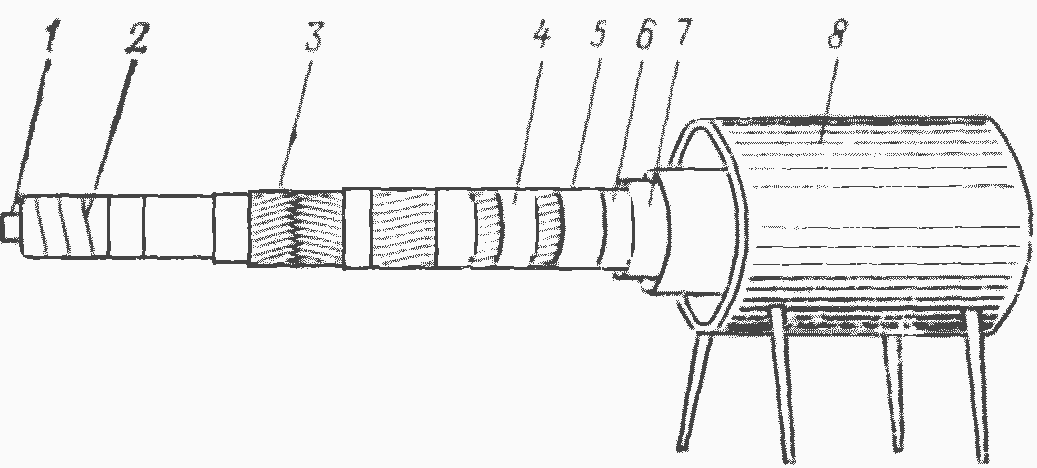

В качестве проводникового материала обычно используется чистая медь или чистый алюминий, удельное сопротивление которых в интервале температур 295—5 К уменьшается на три порядка. Глубокое охлаждение обычных проводников позволяет повысить их проводимость в 5—10 раз. Конструкция криорезистивной системы показана на рис. 3. В качестве хладагента используется гелий. Кабель имеет алюминиевые жилы, гелий подают во внутреннюю трубу. Вакуумированная суперизоляция выполнена из нескольких десятков листов алюминизированного майлара (полиэтиленовый терефталат).

Применение криорезистивных систем позволяет снизить общие энергетические затраты по сравнению с затратами на обычные системы в 2—3 раза. Однако создание таких линий вызывает те же технические трудности, что и конструирование сверхпроводящих систем, а пропускная способность последних на несколько порядков выше. Поэтому большинство исследователей отдает предпочтение сверхпроводящим линиям.

Возможности применения сверхпроводящих систем рассмотрим па примере схемы электроснабжения электролизных производств цветных металлов. При этом по данным отечественной и зарубежной литературы использование этих систем технически осуществимо и целесообразно при мощности завода 2 ГВт и выше.

Рис. 3. Криорезистивный кабель на напряжение 20 кВ и ток 4 кА

1 — труба с гелием (20 К); 2 — закрытый канал; 3 — четыре слоя алюминиевых проводников; 4 — ленточная электрическая изоляция; 5 — эквипотенциальная поверхность; 6 — защитная оболочка; 7 — криогенная оболочка (20 К); 8 — кожух (300 К)

Традиционная типовая схема электроснабжения современного алюминиевого завода представлена на рис. 4. Здесь имеются три ступени трансформации и два протяженных участка ЛЭП 500 и 220 кВ. Потери мощности в элементах схемы достигают 5—8% электрической мощности завода. Кроме низких энергетических показателей рассматриваемой схемы, к ее недостаткам следует отнести высокую капиталоемкость и необходимость отчуждения больших площадей земли. Такая схема технически оправдана при питании завода от гидроэлектростанций из-за их удаления от площадки завода.

Рис. 4. Типовая схема электроснабжения алюминиевого завода

Рис. 6. Схема электроснабжения алюминиевого завода от тепловой (или атомной) электростанции, оснащенной криогенными униполярными генераторами, расположенными и непосредственной близости (30 м) от электролизных серий

При электроснабжении от тепловых или атомных электростанций предпочтение должно быть отдано схеме на генераторном напряжении (рис. 5). При этом электростанция должна располагаться на расстоянии 0,1—0,5 км от преобразовательных подстанций. Потерн на передачу и преобразование в данном случае не превысят 2—3% и будут обусловлены, в основном, КПД преобразовательных агрегатов.

Дальнейшее снижение потерь энергии может быть достигнуто за счет исключения из схемы устройств преобразования переменного тока в постоянный. Одним из путей решения этой задачи является разработка принципиально нового энергетического оборудования на основе сверхпроводимости.

На рис. 6 и 7 приведены схемы электроснабжения электролизных серий от униполярных турбогенераторов постоянного тока со сверхпроводящей обмоткой возбуждения. При сооружении электростанции в непосредственной близости от электролизных серий (30—100 м) предпочтительнее схема, приведенная па рис. 6, когда каждый генератор питает отдельную серию ванн через традиционные токопроводы из алюминиевых шин. Поскольку в нормальном режиме КПД схемы будет обусловлен только потерями в генераторах и коротких участках шинопроводов, то его значение будет близко к 99%. При питании серии ванн от униполярных генераторов, отстоящих от завода на расстояние 500—2000 м, проблема решается путем применения сверхпроводящих кабелей (рис. 7).

В настоящее время разработано большое количество проектов сверхпроводящих кабелей (СПК) постоянного и переменного токов [7]. Как правило, эти кабели включают в себя токонесущую систему, охлаждаемую жидким или газообразным гелием, термически изолированный радиационный экран, охлаждаемый жидким азотом, и вакуумированную суперизоляцию.

Рис. 7. Схема электроснабжения алюминиевого завода от тепловой (или атомной) электростанции, оснащенной криогенными униполярными генераторами, с использованием сверхпроводящих кабелей

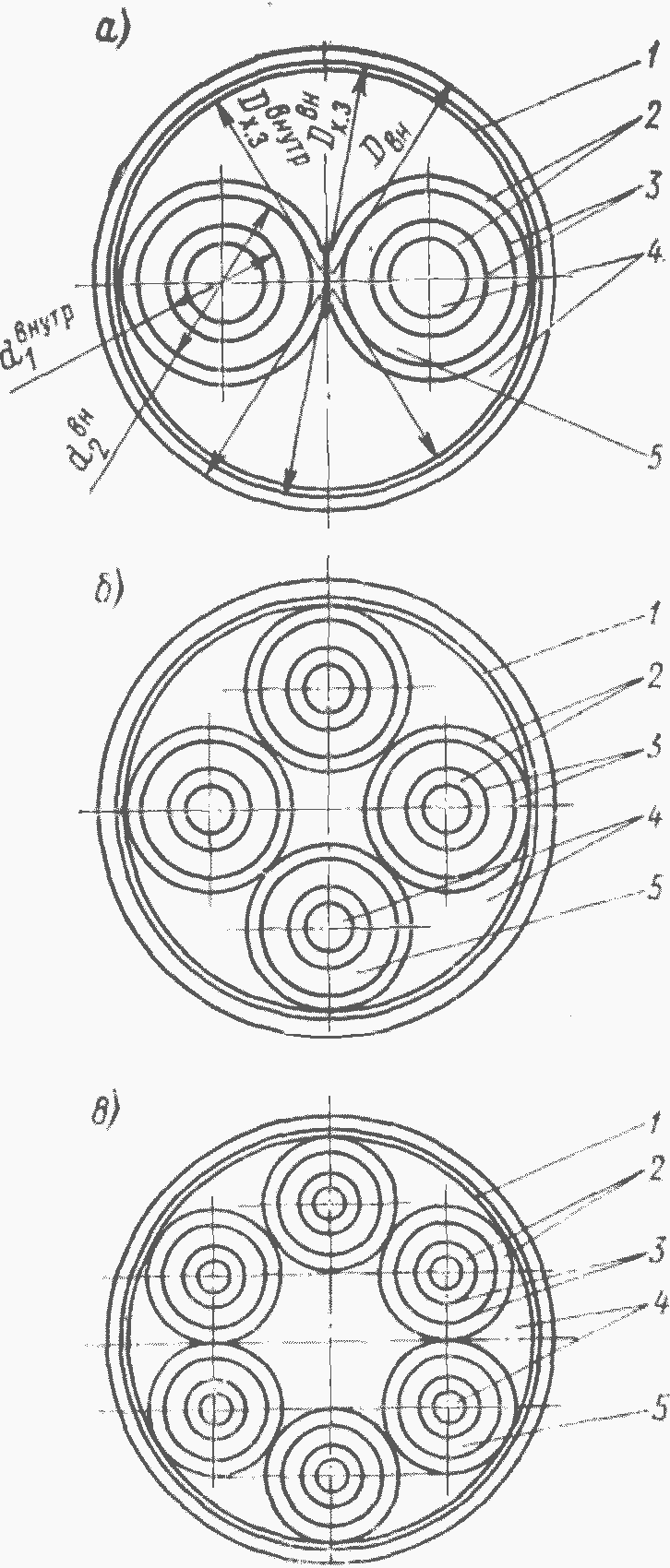

Рис. 8. Сверхпроводящие кабели постоянного тока 250 кА: а — коаксиальный; б — коаксиальный, расщепленный на два; в — расщепленный на три

1 — кожух холодной зоны; 2 — подложка; 3 — сверхпроводник; 4 — хладагент; 5 — электроизоляция

В токонесущей системе (ТПС) сверхпроводящего кабеля используются коаксиальные конструкции. В качестве сверхпроводящих материалов применяются сплавы NbTi, NbZr, Nb3Sn. Различные схемы таких кабелей на ток 250 кА представлены на рис. 8.

Таблица 2

В табл. 2 приведены основные технические данные рассмотренных вариантов кабелей.

Возможность создания глубокоохлаждаемых систем появилась в результате существенного прогресса в технике низких температур, технологии сверхпроводящих и особочистых материалов, в исследовании криогенных систем. Вместе с тем практически отсутствуют сведения о многоамперных токовых вводах и электрических контактах при криогенных температурах.

Для успешной эксплуатации криогенных систем основное значение имеет ограничение теплопритоков в криостат. При токе порядка ста тысяч ампер доминирующими становятся тепловые потери за счет токовых вводов в устройство. Поэтому столь актуальна задача разработки оптимальной конструкции токовводов, которая бы обеспечивала минимальный поток теплоты в холодную зону при заданном электрическом токе.

Ocoбoe место при создании криогенных систем занимают вопросы поведения электрических контактов при температурах жидкого азота (77 К) и жидкого гелия (4—5 К).

Токовые вводы и криогенные контакты описаны в гл. 6.