Электросварочные работы в строительстве

В связи со специфичностью условий на строительных площадках здесь ведется главным образом ручная сварка, редко — полуавтоматическая и автоматическая. Обычно монтаж железобетонных конструкций со сваркой их стальных закладных деталей, а также металлоконструкций производится в обстановке неблагоприятной и неудобной для сварщика: на высоте, в труднодоступных местах, в замкнутых металлических емкостях и стесненных металлических конструкциях, на сырых участках, при температурах воздуха от —40 до +40°C; при работе сварщик часто перемещается.

Применение высокопроизводительных электродов и легированных сталей, поддержание форсированных режимов повышают вредность работы из-за чрезмерно яркого излучения, загазованности и запыленности воздуха. На организм сварщика влияет неблагоприятная рабочая среда, недостаточная освещенность, плохой микроклимат, вредные вещества и излучения, шум, местные охлаждения и перегревы. У сварщиков возможны травмы глаз, повреждения кожного покрова расплавленным металлом, электротравмы.

Представляет большой интерес изучение зарубежного опыта технологии сварочных работ в части применяемого оборудования и принадлежностей к нему, организации рабочих мест, способов их освещения, норм освещенности и др. Например, в Чехословакии для предотвращения переутомления зрения сварщика установлена минимальная освещенность на рабочем месте 300 лк, ибо при такой освещенности создается допустимый контраст нормального зрительного восприятия (отечественными нормами предусмотрено всего 50 лк).

Сварочная дуга питается постоянным или переменным током. Обоим случаям присущи свои преимущества и недостатки. Дуга постоянного тока горит значительно устойчивее, однако ее существенным недостатком является возникновение магнитного дутья. Ток, проходя по сварочным проводам, электроду и дуге, создает вокруг дуги и в свариваемом металле магнитные поля. Когда эти поля расположены несимметрично относительно оси дуги, они ее отклоняют как гибкий проводник тока, что затрудняет сварку и даже может привести к обрыву дуги. При сварке на переменном токе магнитное дутье проявляется гораздо слабее.

При ручной дуговой сварке протяженными швами плоских моментов между собой или с арматурными стержнями основными регулируемыми параметрами являются сварочный ток и диаметр электрода. Сначала выбирают электрод, а затем по его марке и диаметру определяют близкую величину сварочного тока.

Ориентировочно при сварке стыковых соединений изделий из малоуглеродистой стали в нижнем положении величину тока можно определить как

![]()

где I — сварочный ток, A; d — диаметр электрода, мм.

При сварке вертикальных и потолочных швов величину тока принимают меньше на 10—20%. Завышенный или заниженный

ток по сравнению с расчетным приводит к тому, что в первом случае электрод очень быстро расплавляется и его металл падает на еще не прогретый основной металл, а во втором сварочный ток может оказаться недостаточным для провара металла на необходимую глубину.

Одна из сложностей, с которой встречаются строители, возникает при сварке в условиях низких температур. В этом случае доброкачественность сварных соединений зависит от ряда факторов. Так, при низких температурах повышается скорость охлаждения и кристаллизация сварного шва, что затрудняет выход газов и окислов на поверхность шва и приводит к образованию трещин. Ускоренный отвод тепла, кроме того, ухудшает провар основного металла, вследствие чего остаются непровары.

Предварительно выполненные прихватки в узлах примыканий, в частности при изготовлении железобетонных элементов и их монтаже, позволяют производить сварку без дальнейших перерывов, рационально используя электроэнергию.

На строительных площадках осуществляется также ручная ванная сварка. Такую сварку на всех ее стадиях рекомендуется вести при минимально короткой дуге, причем продолжительность перерыва для замены электродов должна быть как можно меньшей. Узел, не законченный в результате перерыва подачи электроэнергии при ванной сварке, считается дефектным и должен быть исправлен или даже вырезан. Не допускается производить ванную сварку покрытыми электродами при относительной влажности воздуха выше 80%.

Заводские источники питания для электросварки подразделяются:

по роду тока — постоянного (преобразователи с электродвигателями и генераторами, агрегаты с двигателями внутреннего сгорания и генераторами, выпрямители) и переменного (сварочные трансформаторы);

по количеству одновременно работающих постов — однопостовые и многопостовые;

по назначению — источники ручной сварки, для автоматической и полуавтоматической под слоем флюса, сварки в защитных газах, электрошлаковой сварки, плазменной сварки и резки, источники специального назначения (для сварки трехфазной дугой и т. п.);

по принципу действия и консгруктивному выполнению; по характеру привода (касается преобразователей);

по способу установки и монтажа — стационарные и передвижные.

Источник сварочного тока действует в прерывистом режиме и характеризуется продолжительностью работы (ПР). Продолжительность ручной дуговой сварки определяется по формуле

![]()

где tсв — время сварки; txx — время холостого хода.

Выбор источника сварочного тока зависит от характера производства, свойств свариваемых металлов, условий использования источника сварочного тока, принятых электродов, требуемого качества сварных соединений, разрешенной мощности строительной площадки или мощности передвижной электростанции. В отдельных случаях при недостатке электроэнергии на площадке могут применяться автономные сварочные источники — сварочные агрегаты с двигателями внутреннего сгорания. Для ведения сварочных работ на открытых участках площадок, обеспеченных источником электроэнергии, наиболее целесообразны сварочные трансформаторы и преобразователи, в закрытых отапливаемых помещениях — сварочные выпрямители, так как они более чувствительны к температурным изменениям.

Отечественные сварочные трансформаторы обычно выпускаются без статических конденсаторов, но, например, трансформатор ТДМ-5ОЗ-ЗУ2 комплектуется конденсатором КСТС-0, 38-9, 4У2 мощностью 10,5 кВ-Ар. Для многопостового питания применяются машинные преобразователи и выпрямители. Так, стационарный выпрямитель типа ВДМ-1001, выпускаемый ленинградским заводом «Электрик», питает семь сварочных постов при максимальном токе каждого из них 315 А. При длительно допустимом токе потребления мощность такого выпрямителя составляет не более 88 кВ-А. Этот трехфазный выпрямитель обладает высоким КПД и коэффициентом мощности, который при номинальном режиме достигает 0,91. Он стоит 1220 руб., а стоимость однопостового сварочного выпрямителя типа ВД-306 на номинальный сварочный ток до 315 А равна 150 руб., из чего следует, что выпрямитель ВДМ-1001 не только обладает лучшими техническими качествами, но и экономически целесообразен как на предприятиях строительной индустрии, так и на строительных площадках, особенно при сооружении объектов с концентрированными сварочными нагрузками — крупных котельных и промышленных предприятий. Если на гаком объекте вместо семи однопостовых сварочных выпрямителей установить один выпрямитель ВДМ-1001, то экономия только на стоимости оборудования составит свыше 300%; кроме того, экономится электроэнергия, упрощается обслуживание.

Завод «Электрик» выпускает также сварочный выпрямитель типа ВДМ-1601 для ручной сварки, который питает девять постов при токе каждого из них до 315 А.

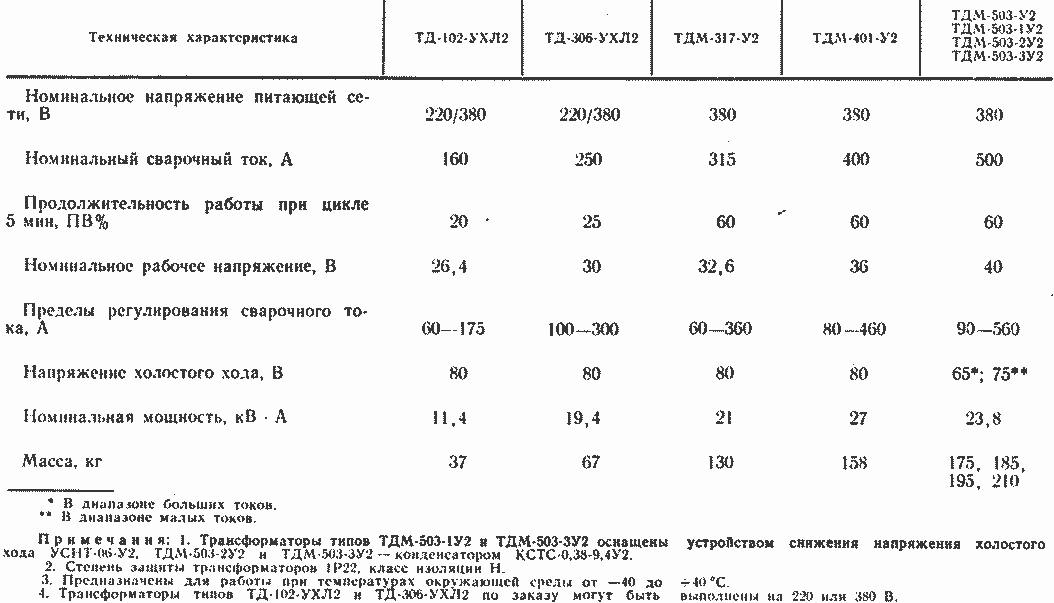

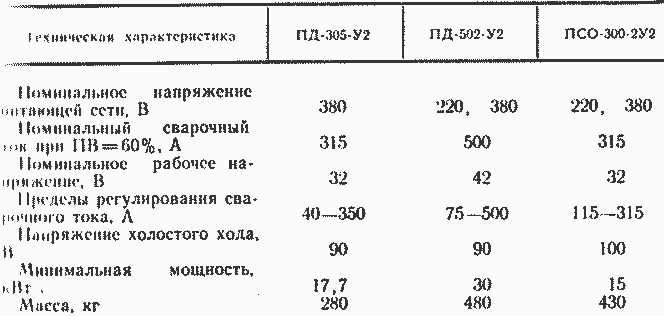

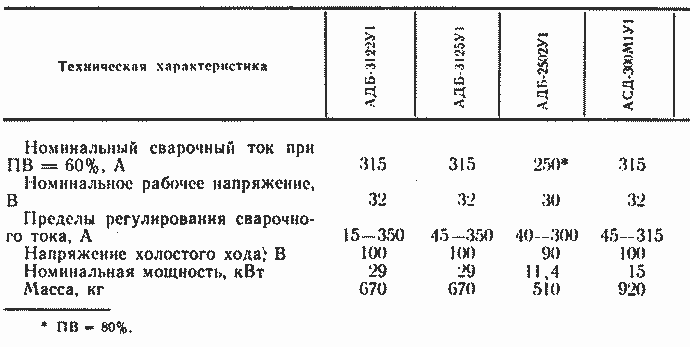

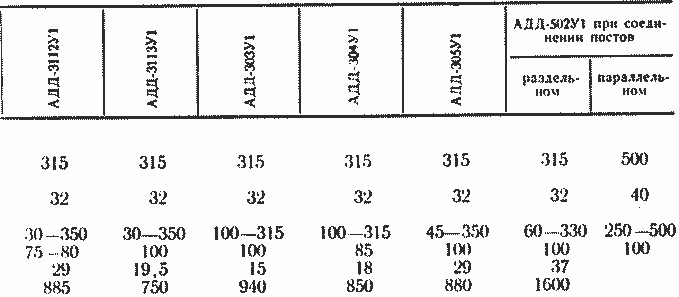

В табл. 1—4 приводится характеристика сварочного оборудования для ручной дуговой сварки, выпускаемого предприятиями Министерства электротехнической промышленности.

Таблица 1. Сварочные трансформаторы

Таблицa 2. Сварочные преобразователи

Таблицa 3. Сварочные выпрямители

Примечания

- Выпрямители типов ВД-201. ВД-306 и ВД-401 — передвижные, с механическим регулированием сварочного тока.

- Выпрямители типов ВДМ-1001 и ВДМ-1601 служат для питания семи и девятисварочных постов, выпрямленный ток соответственно 1000 и 1600 А; предназначены для работы при температурах окружающей среды от —40 до +40 °C; выпрямители типа КД 101 — от —30 до +40 °C.

- Степень защиты выпрямителей IP22.

Некоторые строительные организации применяют так называемые пункты группового питания, в которых расположено несколько однопостовых источников сварочного тока. На вводе такого пункта обычно имеется общее включающее устройство с защитой и свой включающий аппарат для каждого однопостового источника.

Таблица 4. Сварочные агрегаты

Достоинством такого пункта-контейнера является возможность симметричного присоединения сварочного оборудования к питающей сети. Однако такое присоединение не гарантирует симметричность загрузки сети, так как в отдельные, причем длительные, периоды сварочные аппараты не работают.

Производительность сварочных работ, качество сварки и степень утомляемости сварщика во многом зависят от его оснащенности принадлежностями, в частности электрододержа- тслями, и их конструктивных особенностей.

По конструктивным признакам электрододержатели подразделяются на пассатижные, винтовые, щипковые, с пружинящими губками, уголковые, вилочные. Согласно ПУЭ и ГОСТ 1-1651—78Е они должны обеспечивать установку и надежное закрепление металлических электродов, закрепление их в одной плоскости не менее чем в двух положениях: перпендикулярно и под углом не менее 115° к оси электрододержателя. Их конструкция должна позволять производить замену электрода в течение не более 4 с, рукоятка должна быть длиной не менее 110 мм, а ее поперечное сечение должно вписываться в круг, диаметр которого не должен превышать 36 мм для электрододержателей на ток 315 А включительно и 40 мм—для электрододержателей на 400 и 500 А. На участке рукоятки, охватываемом рукой сварщика, должно быть рифление, исключающее возможность проскальзывания руки в рукавице или перчатке по поверхности рукоятки.

Конструкция должна гарантировать надежное присоединение к электрододержателю медного одножильного кабеля (его сечение принимается соответственно току, на который рассчитан электрододержатель).

Изолирующие детали электрододержателя, расположенные в месте крепления электрода, должны быть изготовлены из материала, стойкого к тепловому воздействию сварочной дуги (их теплостойкость по Мартенсу должна быть не менее 250°C). Конструкция электрододержателя должна допускать возможность замены изолирующих деталей, которые должны быть устойчивы к механическим воздействиям. Наработка на отказ устройства для зажима электрода должна быть не менее 600 циклов при доверительной вероятности 0,8.

Исходя из требований безопасности, токоподводящие части электрододержателя должны быть изолированы и защищены от случайного соприкосновения с ними руки сварщика или свариваемого изделия. Сопротивление изоляции токоподводящих частей при нормальных климатических условиях должно быть не ниже 5 МОм. Рукоятка электрододержателя выполняется из токонепроводящего материала, изоляция должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В, частотой 50 Гц. Не освобожденная от изоляции часть сварочного кабеля должна входить внутрь рукоятки на глубину, равную двум наружным диаметрам кабеля, но не менее чем на 30 мм. Превышение температуры наружной поверхности рукоятки над температурой окружающего воздуха на участке, охватываемом рукой сварщика, при нормальном режиме работы не должно превосходить 40 °C.

Исследованиями установлено, что при конструировании рукояток электрододержателей, выборе их формы и размеров необходимо учитывать способ удержания, положение электрододержателя при сварке, длину электрода, положение кисти и других частей тела сварщика при ведении работ. При правильно выбранной форме рукоятки, т. е. соответствии ее анатомической структуре, руке удобно удерживать электрододержатель и манипулировать им.

В строительных организациях, несмотря на большое количество электросварщиков, все еще недооценивается нагрузка на руку. Она определяется с учетом массы электрододержателя и электрода сварочного провода или кабеля (по длине до 3 м). Сварщики обычно не снабжаются специальным проводом, а потому вынуждены пользоваться любым проводом, в лучшем случае — одножильным шланговым кабелем, имеющим значительную массу. Все это приводит к тому, что сварщик быстрее утомляется, снижается его производительность, ухудшается качество выполняемых им сварных соединений.

Масса серийно выпускаемых электрододержателей в зависимости от номинального сварочного тока составляет 0,3—0,7 кг. Электротехнические материалы, применяемые для изоляции токоведущих деталей электрододержателя, не позволяют уменьшить его массу, в связи с чем наиболее эффективными путями ее снижения являются: поиск оптимальных форм и конструкций, изыскание новых токоведущих и изоляционных материалов, использование специального сварочного провода.

Электрододержатели пассатижного типа значительно снижают мышечную выносливость руки сварщика, вследствие чего увеличивается ее дрожание. Электрододержатели с винтовым механизмом зажатия электрода удобны в работе, имеют надежную электрическую изоляцию; ток к электроду подводится в них через токоподводящий корпус, в хвостовой части которого закрепляется сварочный провод.

Кустарно изготовить электрододержатели с соблюдением ГОСТ 14651—78Е невозможно, а потому пользование электрододержателями незаводского изготовления запрещено. Вопрос об обеспечении электросварщиков строительных площадок электрододержателями чрезвычайно важен, и для его решения весьма полезно изучение и использование зарубежного опыта (см. гл. 9).

Сварочная цепь образуется совокупностью устройств для подвода сварочного тока от источника питания сварочной дуги к электроду и свариваемому изделию. Протяженность сварочной цепи на строительных площадках может достигать нескольких десятков метров, а потому приходится соединять отдельные куски сварочного провода. Плохой контакт в месте соединения приводит к нагреву провода, выделению теплоты в соединении, нарушению изоляции, а тем самым к чрезмерному износу провода и снижению срока его службы.

Для соединения проводов выпускаются соединители трех конструкций: разъемные, неразъемные и концевые. Они позволяют быстро и прочно произвести соединения, исключить перегрев мест контакта, обеспечивают изоляцию места соединения. К ним относятся соединители типов СКР-3101У1, МРК-500, МСБ2, ССП-2, МС-2. В комплект инструмента электросварщики, обозначаемого ЭНИ, входят соединители и клемма (зажим) заземления КЗ-3 (для крепления обратного провода со свариваемым изделием). Концевой соединитель служит для присоединения сварочного провода к зажимам вторичной обмотки сварочного трансформатора или к другому сварочному источнику. Применение соединителей и клемм заземления повышает безопасность обслуживания сварочной цепи и ее надежность, способствует увеличению производительности труда сварщика.

Несмотря на обязательность сушки и прокалки электродов перед их использованием, на строительных площадках они производятся редко. Известны две конструкции сушильных камер электродов: нагревательными элементами и индукционного нагрева.

На строительных площадках при отсутствии внешнего источника электроэнергии широко применяются автономные источники: сварочные агрегаты с генераторами постоянного тока и с двигателями внутреннего сгорания. В последние годы разработаны сварочные агрегаты, в которых скорость вращения увеличена с 1500 до 3000 об/мин, что позволило уменьшить: массу генератора — на 40—46%, его габариты, пики токов короткого замыкания — на 15—30%, коэффициент разбрызгивания металла — в 1,5—2 раза.

Создаются облегченные агрегаты переменного тока повышенной частоты, бесколлекторные агрегаты постоянного тока и сварочные агрегаты с двигателями внутреннего сгорания с воздушным охлаждением. Институты, проектирующие сварочное оборудование, в ближайшие годы должны добиться снятия с производства вращающихся преобразователей. Замена сварочных преобразователей выпрямителями сокращает расход металла на 30—50%, повышает КПД на 20%.

Сварочные установки должны удовлетворять следующим требованиям: все их элементы, находящиеся под напряжением, должны быть надежно ограждены; присоединение к электросети должно производиться включающим аппаратом; над зажимами, к которым присоединяются питающая линия и сварочные провода, надо установить козырьки, причем зажимы должны быть маркированы; доступ к сварочной установке должен быть свободным; если у трансформатора предусмотрен конденсатор, должна быть обеспечена его автоматическая разгрузка; на органах управления должны быть нанесены четкие надписи или условные обозначения, указывающие их функциональное назначение; все вспомогательные приборы и аппараты должны быть в брызгозащищенном исполнении; на сварочной установке должен быть обозначен инвентарный номер и указана ведомственная принадлежность.

Рассмотрим основные неисправности сварочного оборудования и их причины. В сварочных трансформаторах перегрев обмоток и соединений обычно вызывается перегрузкой (из-за пользования электродом, диаметр которого превышает допустимый для данного трансформатора), вигковым замыканием, ухудшением охлаждения обмоток (вследствие нерегулярной чистки обмоток, налипания на них грязи), перегревом соединений (из-за плохих контактов, отсутствия наконечников на присоединяемых проводах), перегревом магнитопровода и скрепляющих его шпилек. Из-за нарушения изоляции в сердечнике и шпильках возникает чрезмерное гудение, свидетельствующее о плохом креплении сердечника или кожуха, о повреждении изоляции обмотки. Вследствие слабо затянутых контактных болтов на доске выводов обмоток сварочного трансформатора происходит сильный нагрев ее и прогар. Исчезновение напряжения в сварочной цепи может произойти из-за обрывов в соединениях цепи и проводах, неисправности защиты или включающего аппарата, перегорания плавкой вставки предохранителя.

Аналогичные неисправности присущи сварочным выпрямителям, исправность которых во многом зависит от технического состояния их понижающих трансформаторов. Причиной отсутствия напряжения в сварочной цепи может оказаться выход из строя вентилей выпрямительного блока, короткое замыкание в выпрямителе, неисправности реле контроля вентиляции. Выходное напряжение и сварочный ток намного ниже номинальных для данного типа выпрямителя могут являться следствием обрыва в одной из катушек трехфазной обмотки трансформатора, перегорания плавкой вставки в одном из трех предохранителей, из-за невключения одного из трех полюсов магнитного пускателя.

При эксплуатации сварочных преобразователей причинами исчезновения напряжения на генераторе могут быть обрывы его цепи возбуждения или обмотки, неисправность реостата, обрывы в соединениях с ним, нарушения контакта щеток с коллектором из-за загрязнения последнего, недостаточно притертых щеток и слабого их прижатия. После ремонта генератора иногда он вращается не в нужном направлении. Его перегрев происходит из-за перегрузки или виткового замыкания в обмотках.

Искрение в щетках генератора и образование нагара на пластинах коллектора являются результатом плохой притирки щеток, заедания или свободного размещения щеток в щеткодержателе, недостаточного их прижатия, загрязнения коллектора, выступания слюды коллектора, перекоса или неправильного положения траверсы щеткодержателя, замыкания части витков в катушках полюсов. Если щетки искрят и нагар образуется не на пластинах, а в одном месте коллектора, это свидетельствует о биении коллектора, обрыве, плохой пайке или витковом замыкании в обмотке якоря, выступании отдельных пластин коллектора.

Возникают неисправности и в асинхронном двигателе преобразователя. Он может не запускаться из-за обрыва в цепи одной из фаз обмотки статора, что сопровождается сильным гудением, или в результате неправильного соединения фаз обмотки. Перегрев обмотки статора двигателя возможен из-за перегрузки сварочного генератора, большой потери напряжения в подводящих проводах к двигателю или несоответствия напряжения сети расчетному, виткового замыкания в статорной обмотке при пробое на корпус (сопровождается запахом горелой изоляции).

На Всесоюзном семинаре в Донецке (1985 г.), посвященном организации, планированию и управлению сварочными работами в строительстве, отмечалась прямая зависимость ускорения темпов возведения объектов от достижений сварочной науки и техники. Изучение докладов, направленных на дальнейшее совершенствование сварочного производства, внедрение предложений, выдвинутых на семинаре, должны способствовать не только прогрессу в строительстве, но и рациональному использованию электроэнергии, так как электросварка является одним из наиболее энергоемких процессов.