При обнаружении повреждений, дефектов или возникновении аварии на оборудовании дежурный персонал станции сообщает об этом руководству станции, а до его прибытия принимает меры к быстрейшем ликвидации аварии или повреждения.

На КС ведется оперативная документация: оперативный журнал, журнал дефектов оборудования, журнал распоряжений, журнал вывода оборудования в ремонт, журнал осмотров.

Следует считать, что все оборудование электроприводного агрегата в целом на действующей КС может находиться лишь в одном из следующих состояний;

ремонтное, холодный резерв, горячий резерв; работающий агрегат.

Агрегат необходимо считать в ремонте, если хотя бы один из его элементов (нагнетатель, редуктор, двигатель главного электропривода, крановое хозяйство, вспомогательные механизмы, ячейки КРУ, кабели, воздухоохладитель иди другое оборудование) находится в ремонте или на нем производятся какие- либо работы, не позволяющие агрегат включить в работу.

Состояние агрегата фиксируется в журнале с указанием причины вывода агрегата в ремонт (в связи с аварией, для производства ремонта).

В состояние холодного резерва агрегат может быть переведен из ремонта, из состояния горячего резерва и при плановой остановке работающего агрегата. Агрегат считается в состоянии холодного резерва, если ни один из его элементов не находится в ремонте, а работы, производящиеся на агрегате работниками служб, могут быть прерваны, и в течение короткого времени агрегат может быть включен в работу. Такими работами могут быть; проверка приборов, чистка контактов реле и другой аппаратуры, замена отдельных приборов и аппаратуры, проверка и испытание изоляции электрооборудования, проводов и кабелей, испытание электрооборудования без существенного демонтажа. После окончания этих работ та часть схемы или узел, на котором производились работы, должен быть опробован, а результат, полученный в процессе работы и опробования, занесен в соответствующий журнал лицом, ответственным за выполнение работ. Электрооборудование агрегата в холодном резерве не должно быть под напряжением. Все автоматы и рубильники должны быть отключены, предохранители сняты, отключен оперативный ток и повешены предупредительные плакаты («Машина в резерве»). Однако в процессе производства некоторых работ или опробования напряжение может быть подано на отдельные узлы и в схемы.

На агрегате, находящемся в холодном резерве, шланги на кранах должны быть сняты.

При переводе агрегата из ремонта в холодный резерв производят следующие операции:

собирают все оборудование (основное и вспомогательное), которое при ремонте разбиралось или отсоединялось;

проверяют герметичность всех соединений на коммуникациях газа, масла, воды;

проверяют изоляцию оборудования, проводов и кабелей; опробуют отдельные узлы и схемы;

производят полную имитацию работы всех узлов и схем в целом;

снимают оперативный ток и напряжение со всего оборудования (отключаются автоматы, рубильники, снимаются предохранители и т. д.). После этого агрегат считается в «холодном резерве».

Агрегат, находящийся в «горячем резерве», может быть в любое время включен в работу без дополнительного предупреждения поворотом пускового ключа или нажатием на кнопку «пуск».

Агрегат считается в «горячем резерве», если краны 3, 3бис, 5 (см. рис. 53) открыты; краны 1, 2, 4 закрыты; ключи подачи оперативного напряжения на агрегат в положении «отключено»; шланги импульсного газа присоединены; МВ в ячейке КРУ — в рабочем положении; подано питание на силовую сборку агрегата, в схему управления задвижками на горячей и холодной воде, на шинки управления, сигнализации и мигания, оперативный ток в ячейку КРУ (включены соответствующие автоматы, рубильники, пакетные выключатели и предохранители); ключ режима работы стоит в положении «автоматическое управление»; ключом насосов выбран рабочий насос маслоуплотнения; ключ режима управления стоит в положении «управление агрегатом с ГЩУ» (если на станции нет местных щитов агрегатов).

Для предотвращения ложного пуска, попадания персонала под напряжение и ложных манипуляций с кранами необходимо, чтобы были установлены все ограждения и закрыты все двери, ограждающие доступ к токоведущим частям. На дверях должны быть падежные электрические блокировочные замки.

В схеме управления агрегатом должна быть предусмотрена блокировка на соленоидах узлов управления кранами, которая разрешает подачу питания на соленоиды только при подаче импульса на включение агрегата в работу: при повороте ключа пуска в положение «включить», при этом замыкаются контакты подачи напряжения и остаются включенными при возврате ключа в положение «включено». Кроме того, на рукоятках пусковых ключей или кнопок на шкафе узлов управления кранами, на дверце ячейки КРУ масляного выключателя должны быть повешены плакаты: «Импульсный газ и напряжение поданы. Агрегат пускается автоматически!».

На агрегате, находящемся в «горячем резерве», запрещаются какие бы то ни было работы, как и на работающем агрегате. В случае, если необходимо провести какие-либо работы на агрегате, его выводят из состояния горячего резерва.

Число агрегатов, находящихся в горячем резерве, зависит от режима работы каждой станции и всего газопровода в целом и определяется режимной группой газопроводов.

Пуск агрегата с главного щита станции (ГЩУ). На уровне автоматизации компрессорных станций различают два вида управления: ручное, когда в процессе пуска все механизмы включаются в определенной последовательности от своих пусковых органов, и полуавтоматическое, когда весь процесс пуска происходит после подачи первичного импульса ключом автоматически, без дальнейшего участия человека.

При ручном пуске управление ведется только с местного щита агрегата, на котором сосредоточены органы управления всеми механизмами агрегата, при полуавтоматическом — агрегатом с ГЩУ.

При любом режиме пуска должен строго соблюдаться определенный порядок работы отдельных механизмов, входящих до технологической схеме в агрегат. Этот порядок желателен для всех КС с электроприводом и не зависит от принятых схем управления.

Перед пуском агрегата на «закрытые краны» (см. рис. 54) должны быть выполнены следующие условия. Краны в исходном положении: 3, 3бис, 5 открыты, 1, 2, 4 — закрыты. При пуске агрегата на открытые краны краны 1 и 2 открываются, включают масляный выключатель, двигатель выходит на номинальную частоту вращения, и закрывается кран 3. Масло в системе смазки должно иметь температуру +25, +35° С.

Пуск осуществляется поворотом ключа или нажатием кнопки «пуск» с главного щита или с местного щита. При этом начинает работать сигнализация (мигают зеленые лампы) и подается питание в цепи соленоидов, узлов управления кранами. Кроме того, через реле пуска включается пусковой насос маслосмазки и рабочий насос маслоуплотнения — закрывается кран 5.

После создания необходимого давления масла смазки и уплотнения (при отсутствии аварийной температуры подшипников и аварийного осевого сдвига) включается МВ двигателя (при пуске на закрытые краны 7 и 2). При этом гаснут зеленые и загораются красные лампы, открывается кран 4, закрывается кран 5. Через 30 с после этого давление газа в полости нагнетателя должно повыситься до 25 кгс/см3, и только после этого краны 7 и 2 начнут открываться. После открытия крана 1 закрывается крап 4. После открытия кранов 1 и 2 закрываются краны 3 и 3бис. Закрытие кранов 3 и 3бис — последний этап в пуске агрегата. Загорается табло «агрегат в работе».

В процессе пуска агрегата осуществляется автоматический контроль за его состоянием: эти функции выполняет реле контроля.

Пуск агрегата на ручном управлении производится в той же последовательности, что и в описанном случае. При этом нельзя забывать о том, что каждая последующая операция может быть проведена только после окончательного завершения предыдущей. Например, импульс на закрытие кранов 3 и 3бис может быть подан только после того, как зажгутся табло «кран 7 открыт», «кран 2 открыт» и будут отпущены соответствующие кнопки.

Остановка агрегата. Следует различать остановки агрегата трех видов: нормальная, вынужденная и аварийная. Нормальная остановка агрегата производится в том случае, если отпала необходимость в работе нагнетателя по технологическим соображениям или согласно плану данный агрегат выводится в резерв или на ППР.

Вынужденной остановкой агрегата следует считать такую остановку, когда агрегат по незначительной причине останавливается (отключение автомата, ложная работа защиты, ошибочные действия персонала, перегорание предохранителя и т. д.), но может быть вновь включен в работу после устранения дефекта в течение короткого времени.

К аварийным остановкам следует отнести любую остановку, если агрегат не может быть вновь включен в работу длительное время.

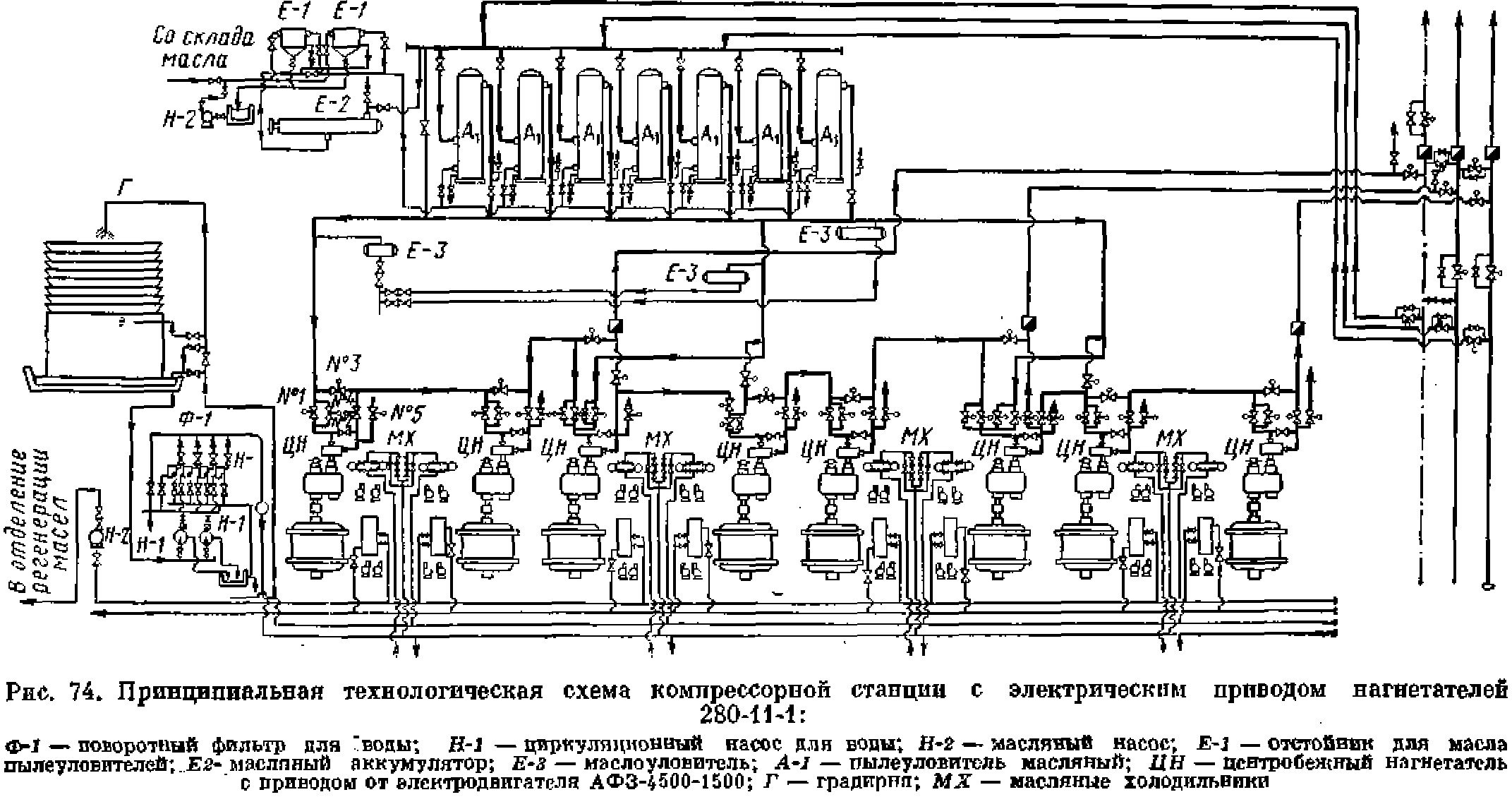

Технологическая схема электроприводной КС приведена на рис. 74.

Защиты и сигнализации агрегата. В схеме электроприводного агрегата предусмотрены технологические и электрические защиты.

Технологические — повышение температуры подшипников до +80° С; осевой сдвиг до 0,4 мм, исчезновение перепада газ— масло, исчезновение давления масла смазки.

Электрические — максимально-токовая, с выдержкой времени от перегрузки, на некоторых КС действие этой защиты выведено на сигнал, максимально-токовая мгновенного действия, минимального напряжения.

В схеме предусмотрена также сигнализация двух видов: аварийная и предупредительная. Кроме того, состояние агрегата сигнализируется сигналами на местном щите, если этот щит имеется.

На агрегатах, где принята световая сигнализация, имеются следующие сигналы: агрегат готов к пуску — горит белая лампа; агрегат пускается (останавливается) — горят белая и зеленая лампы; агрегат аварийно остановлен — горит красная лампа и включена сирена; при получении предупредительного сигнала о неисправности — горят красная и зеленая лампы, включен звонок.

На ГШУ, на пульт-панелях установлены дублирующие лампы.

Предупредительная сигнализация (горение соответствующего табло и звонок) работает при таких неполадках в схеме агрегата: низкий (высокий) уровень масла в баке; исчезновение любого оперативного напряжения; неисправность аппарата для контроля за температурой подшипников; падение давления масла смазки; падение перепада газ — масло (при наличии давления газа в нагнетателе); повышение температуры подшипников; повышение температуры масла свыше +35° С.

Аварийный сигнал подается в следующих случаях:

аварийное падение давления масла смазки; аварийное падение перепада газ — масло; аварийный осевой сдвиг нагнетателя, аварийное повышение температуры подшипников.

На некоторых КС приняты другие системы сигналов, однако основой для сигналов служат те же параметры режима работы КС.

При эксплуатации действующая компрессорная станция может работать в одном из режимов: все агрегаты работают параллельно; агрегаты работают одной или несколькими параллельными группами по два последовательных агрегата в группе; агрегаты работают одной или несколькими параллельными группами по три последовательных агрегата в группе.

Для КС с нагнетателями двух и более ступеней сжатия режим работы компрессоров в основном — параллельная работа всех машин.

Режим работы станции рассчитывается и задается исходя из режима работы магистрального газопровода в целом.

Оперативная и ремонтная документация для КС с электроприводом.

Оперативный журнал. Оперативный журнал ведется ответственным лицом оперативного персонала электроприводного компрессорного цеха. В журнале делают записи следующего содержания.

- Дата и время приема и сдачи смены.

- Выполняемые переключения в распределительных устройствах, на щитах и сборках.

- Плановый запуск и останов агрегатов.

- Вывод оборудования в ремонт.

- Распоряжение руководящего персонала о допуске к работе.

- Записи, связанные с подготовкой рабочего места па оборудовании, выведенном в ремонт.

- Допуск бригад к работам.

- Выдача ключей от распределительных устройств под расписку и получение их.

- Записи, связанные с ликвидацией аварий на оборудовании

- Сведения о работе релейной защиты и автоматики с указанием названий выпавших блинкеров.

- Изменения режима работы аккумуляторной батареи.

- Содержание оперативных переговоров с диспетчером энергосистемы или питающего центра и посторонними потребителями.

- Сведения об установке и снятии заземлений с указанием номеров.

Все сведения записываются в хронологическом порядке с указанием времени.

В итоговой записи перед сдачей смены записывается: схема электроснабжения (нормальная или нет); оборудование в работе; оборудование в резерве с указанием положения тележек масляных выключателей (контрольное, рабочее, ремонтное); оборудование в ремонте; местонахождение переносных заземлений.

Журнал просматривается и визируется вышестоящим электротехническим персоналом.

Рекомендуемая форма для оперативного журнала

Журнал дефектов в работе оборудования КС. Журнал дефектов ведет ответственное лицо оперативного персонала электроприводного компрессорного цеха:

- В графе «дата» указываются дата и время обнаружения неисправности.

- В графе «место дефекта» указывается место обнаруженной неисправности (номер агрегата, сборки, ячейки, помещения и т. д.).

- В графе «сущность дефекта» указывается объективный характер дефекта. Незначительный дефект (или неисправность), устраненный оперативным персоналом, в журнале не записывается.

- В графе «подпись начальника службы» расписывается начальник службы (старший инженер, мастер), в обязанности которого входит устранение неисправностей на данном оборудовании, участке и т. д.

- В графе «отметка об устранении, дата» указывается сущность обнаруженного дефекта, отметка об устранении, дата устранения, должность и подпись лица, устранившего дефект.

- В графе «подпись лица оперативного персонала» расписывается в приемке оборудования после устранения дефекта ответственное лицо оперативного персонала.

Рекомендуемая форма журнала дефектов

Дата | Место дефекта | Сущность дефекта к подпись лица | ПОДПИСЬ начальника службы | Отметка об устранении дефекта, дата | Подпись лица оперативного персонала |

|

|

|

|

|

|

Порядок заполнения бланка оперативных переключений: записывается задание о производстве переключений и указывается лицо, выдавшее задание; 2) в графе «последовательность производства операции» записываются коммутационные операции с выключателями и разъединителями; операции с защитой и автоматикой, а также операции но наложению и снятию заземлений в порядке точной последовательности их выполнения. Проверочные операции записывать не требуется. Бланк подписывается лицом, производящим операции, и контролирующим лицом.