Обкатка и пуск в эксплуатацию турбокомпрессорных агрегатов с электроприводом.

До начала опробования и пуска в работу нагнетателей с электроприводом энергоснабжающей организации предъявляется весь комплекс смонтированного оборудования для подачи напряжения в компрессорный цех: линий электропередачи 110, 10 и 6 кВ; трансформаторной подстанции и открытого распределительного устройства 110/6/10 кВ с силовыми трансформаторами; закрытого распределительного устройства 6/10 кВ.

Схема электроснабжения КС включается в работу после получения от электроснабжающей организации письменного разрешения на подачу напряжения.

Монтаж электропривода нагнетателя, его пусковых устройств и защиты считается законченным после заполнения монтажного формуляра монтажной организацией и производства наладочных работ по механической и электрической частям схемы.

По окончании монтажа электродвигателя электропривода нагнетателя проверяют соответствие параметров изоляции его обмоток и подшипников требованиям «Объемов и норм испытания электрооборудования».

Изоляция обмоток и подшипников должна быть не менее: для обмоток статора — 10 МОм; ротора — 1,5 МОм, подшипников — 0,5 МОм.

Если изоляция обмоток электродвигателя не соответствует указанным нормам, обмотки сушат.

При соответствии изоляции требованиям «Объемов и норм испытания электрооборудования» двигатель должен быть опробован

на холостом ходу при нормальном напряжении сети для проверки направления вращения, работы подшипников, щеточного механизма, вибрации.

Вибрация должна быть не более 0,1 мм при 1000 об/м и ниже; 0,07 мм при 1500 об/м; 0,05 мм при 3000 об/м.

Схема управления и защиты агрегата — ее электрическая в технологическая части — должны быть полностью закончены монтажом, отлажены путем имитации в работу. При этом составляется промежуточный акт, по которому схема каждого агрегата принимается эксплуатационным персоналом КС,

Не допускается пуск для опробования и пуск в обкатку агрегата по временной, не закопченной монтажом схеме.

Допускается приемка схемы во временную эксплуатацию для обкатки агрегатов без передачи эксплуатации наладочной организацией исполнительных чертежей налаженной схемы, но при этом должны быть сданы персоналу КС документы о результатах наладки схемы, заверенные руководителем наладочной бригады.

Монтаж агрегатов со вспомогательным оборудованием и цеховых газопроводов с аппаратурой считается законченным после опрессовки оборудования по газовому тракту, прокачки н проверки на плотность и чистоту масляной и водяной вспомогательных систем агрегата.

Производство пусконаладочных работ с приемом газа в технологические трубопроводы КС разрешается осуществлять только после выполнения обязательного для пускового минимума комплекса строительно-монтажных и газоопасных работ и мероприятий, который определяется комиссией по пуску п приему в эксплуатацию КС.

К моменту пусконаладочных работ, до приема газа, весь персонал, участвующий в пусконаладочных работах, должен пройти специальный инструктаж по правилам техники безопасности при работе на газовых объектах и в электроустановках газопроводов с выдачей соответствующих удостоверений на право допуска к работе.

При этом для персонала эксплуатации, обслуживающего электроустановки КС, обязательна квалификация по технике безопасности в соответствии с ПТЭ и ТБ по обслуживанию электроустановок потребителей.

Пуск законченного монтажом агрегата осуществляется после опробования его электродвигателя. Первоначальный пуск агрегата производится па замкнутое кольцо газопровода, составленного из всасывающего и выкидного патрубков агрегата и имеющихся свободных газовых коллекторов на площадке КС, в зависимости от существующей схемы обвязки технологических трубопроводов. Давление газа при этом должно быть в пределах, согласованных с Газовой технической инспекцией.

При первоначальном пуске агрегата все электрические и технологические защиты, а также схема управления должны быть в работе. Время обкатки агрегата при первоначальном его пуске определяется на месте пусковой комиссией в зависимости от температуры газа в кольце.

Опробование агрегата при давлении в магистральном газопроводе и выходе газа (последний является вторым этапом пуска КС) осуществляется только после первоначального пуска агрегата на кольцо. При этом давление в магистральном газопроводе (на входе в первый агрегат) должно быть не более нормы, установленной для данного типа трубопроводов и компрессоров.

При производстве пусконаладочных работ должны быть обязательно соблюдены следующие требования:

на площадке пылеуловителей, площадке станционных коллекторов и в помещении нагнетателей запрещается производство сварочных и каких-либо работ;

запрещается производить работы на коллекторах и кранах, связанных с агрегатом, находящимся в пусконаладочном испытании, а также на испытуемых агрегатах;

крапы 7 и 4 агрегатов (см. рис. 53), не находящихся в пусконаладочных испытаниях, должны быть перекрыты, штурвалы для ручного открытия крапов и шланги с пневмоприводом кранов должны быть сняты; в штуцеры должны быть ввернуты пробки и последние опломбированы, электропитание с щитов управления агрегатами выключено;

краны 3, 3бис на агрегатах, не находящихся в пусконаладочных работах, должны быть открыты;

крапы на площадке станционных коллекторов, которые не нужны согласно схеме пусконаладочных работ, также должны быть перекрыты. На всех кранах вывешиваются соответствующие таблички «Не открывать» или «Не закрывать»;

на КС помещения центробежных нагнетателей и электродвигателей должны быть герметически разделены проектными диафрагмами;

перед началом пусконаладочных работ все рабочие места персонала, участвующего в пусковых работах, должны быть обеспечены полным комплектом технологических схем, заводских и должностных инструкций, инструкций по технике безопасности и пожарной безопасности и средствами защиты согласно требованиям обеспечения безопасности работ.

Окончанием пусконаладочных работ считается непрерывная работа агрегатов под полной нагрузкой в течение 72 ч.

Схема управления агрегатом считается принятой после наладки, после сдачи всей технической документации по производству наладочных работ.

Подготовка агрегата к пуску. Осматривают агрегат, вспомогательное оборудование, панели и силовые сборки, трубопроводы, проверяя готовность их к пуску. Масляный выключатель агрегата должен быть в контрольном положении.

Замеряют сопротивление изоляции ротора и статора электродвигателя. Сопротивление изоляции должно быть: ротора — не менее 1,5 МОм, статора — 10 МОм.

Проверяют, открыты ли задвижки на подводе масла у пускового и резервного насосов масло смазки; на входе и выходе масла у холодильников масла; иа выходе воды из холодильников масла; открыты ли запорные вентили на подводе масла и газа к рабочему регулятору перепада «газ — масло». Вентиль ручной регулировки у слива поплавковой камеры должен быть закрыт и запломбирован. Включают цепи питания, управления и сигнализации агрегата.

Проверка положения цепей управления и кранов. Устанавливают ключ переключения на соответствующее положение для ручного или автоматического управления агрегатом. После включения автомата питания оперативным током по световым табло проверяют положение кранов на обвязке нагнетателя. Краны должны находиться в следующих положениях: краны 3 и 5 — открыты; 1, 2,4 — закрыты (см. рис. 53).

По световым табло проверяют также положение станционных кранов. Они должны быть открыты.

Поворотом ключа опробуют резервный насос маслосмазки и отключают его. Проверяют исправность ламп сигнализации (аварийной и предупредительной).

Переключатель выбора насоса уплотнения устанавливают в положение выбранного насоса и соответствующим поворотом ключа опробуют работу резервного насоса масла высокого давления. Убедившись в исправной работе резервного насоса, отключают его.

Проверяют отсутствие «земли» в оперативных цепях.

После проверки электрической и газовой частей агрегата к пуску проверяют работу кранов агрегата от кнопок со щита управления в строгой последовательности: по заполнению маслом аккумулятора масла, что будет видно по манометру уплотнения на щите управления, открывают кран 4 (см. рис. 53); после продувки камеры нагнетателя (через 8—10 с с момента открытия крана 4) закрывают кран 5 на свече.

При достижении электродвигателем 70% числа оборотов и принятия на себя нагрузки главным масляным насосом останавливается автоматически пусковой насос маслосмазки.

При достижении нагнетателем полных оборотов (через 10— 12 с после пуска двигателя в работу) нагнетатель будет работать по замкнутому контуру через кран 3бис. Газ, поступающий через кран 4, поднимает давление в полости нагнетателя. Такой режим работы длится 1,2—1,5 мин. Дальнейшая затяжка может привести к сильному нагреву нагнетателя и, как следствие, к его расцентровке.

По достижении в полости нагнетателя давления, равного давлению до 1 и 2 крана, или давления, на 3—4 кгс/см2 меньшего, чем давление газа до этих кранов, открыть одновременно краны 1 и 2. После открытия кранов 1 и 2 закрыть кран 4, а затем кран 3. Закрыть вручную кран 3бис. После закрытия крапов 4, 3 и 3бис закрыть обходной станционный кран агрегата.

Проверяют положение реле автоматики на панели вспомогательных механизмов и в приставном шкафу. При пуске электродвигателя, а следовательно, и всего агрегата, тщательно прослушивают агрегат, обращая особое внимание на подшипник уплотнения, соединительные муфты, зубчатую пару редуктора и главный масляный насос, а также проверяют работу щеток электродвигателя и возбудителя.

При помощи задвижек регулируют количество воды, проходящей через маслоохладители, так, чтобы температура масла при выходе из маслоохладителей была в пределах +30-+40° С, или следят за автоматическим регулированием температуры воды.

Разрешается после выравнивания давления газа в полости нагнетателя относительно магистрали производить следующие операции с кранами: при открытии крана 4 открывать и закрывать краны 1, 2; при открытом кране 2 и закрытом кране 1 открывать и закрывать кран 4 при закрытых кранах 1 и 2 и открытом кране 4 открывать и закрывать кран 5.

Пуск агрегата.

Пуск агрегата при опробовании производится представителем наладочной организации в присутствии начальника КС и дежурного инженера.

Ручной пуск осуществляется последовательными операциями: ключом включают насос смазки, рабочий насос маслоуплотнения, проверяют наличие масла в подшипниках агрегата, наблюдая за сливом масла через смотровые патрубки, и в поплавковой камере, наблюдая за нормальным уровнем, который должен быть в средней части стекла.

Проверяют, подтянут ли контактор питания защиты. Если контактор защиты подтянут, провертывают ключ включения масляного выключателя главного электродвигателя. При этом на местном и главном щитах должны загораться сигнальные лампы «агрегат в работе», и двигатель разворачивается.

Автоматический пуск агрегата осуществляется от кнопки «пуск», при этом все указанные операции осуществляются автоматически.

Обслуживание работающего агрегата во время опробования.

Во время опробования агрегата вахтенный персонал обязан:

следить за температурой подшипников агрегата по показаниям моста ЭМДС-26 или другого прибора; температура подшипников не должна превышать +70° С;

наблюдать за уровнем масла в баке по показаниям уровнемера; уровень масла должен быть в пределах 75—140 мм по шкале уровнемера;

проверять слив масла из подшипников по смотровым патрубкам и стеклам;

следить за показанием манометров маслосмазки.

Давление маслосмазки на опорно-упорном подшипнике и реле осевого сдвига должно быть 5 кгс/см2; на подшипники редуктора и электродвигателя 0,7 кгс/см2;

следить за тепловым режимом главного электродвигателя агрегата; температура обмотки статора не должна превышать +85° С;

Температура охлаждающего воздуха не должна быть выше +35° С при относительной влажности до 75%. Если температура охлаждающего воздуха выше +35° С, необходимо соответственно снизить нагрузку, чтобы нагрев отдельных частей двигателя не превышал допустимых значений температур +85° С.

Длительно допустимая нагрузка на электродвигатель во время пробной обкатки не должна превышать номинальное значение. На работающем электродвигателе следят за исправным состоянием щеток и колец, температурой подшипника и корпуса. При обнаружении искрения, перегрева, пригорания или вибрации щеток немедленно принимают меры к устранению этих неисправностей. Нормальным считается следующая величина нажатия щетки на кольца:

для ЭГ-14-2 — 2,5 кг, ЭГ-4-1 - 1,5 кг, Г-3-1,5-2 кг.

Для смазки подшипников агрегата применяют масло турбинное марки 21 по ГОСТ 32—53 или другое, принятое для данного агрегата.

Релейные шкафы агрегата осматривают не реже двух раз в смену, проверяя рабочее положение реле, контакторов н аппаратуры.

Во время опробования агрегата ведется запись параметров, указанных в вахтенном журнале, первый час через каждые 10—15 мин, в последующие время — через 1 ч.

После обкатки останавливают агрегат в следующем порядке: открывают кран 6, затем кран 3 нажатием на кнопку на местном или главном щите. После открытия крапа 3 отключают масляный выключатель двигателя нажатием на кнопку «нормальный останов агрегата». После отключения МВ (масляный выключатель) двигатели одновременно закрывают краны 7 и 2. Кран 5 открывают нажатием на кнопку.

Когда давление масла в системе смазки агрегата снизится до 0,5 кгс/см2, следят за автоматическим включением масляного насоса системы смазки, за автоматической остановкой насоса уплотнения при снижении давления газа в полости нагнетателя до 5 кгс/см2.

Через 10 мин после отключения двигателя автоматически останавливается пусковой насос смазки агрегата. После остановки пускового масляного насоса закрывают задвижки на подводе воды к холодильникам, открывают кран 3бис.

Bвидy того, что краны обвязки нагнетателя работают иногда недостаточно надежно, возможны случаи несрабатывания их при дистанционном управлении от кнопок с местного щита агрегата или при аварийных остановках агрегата.

После остановки агрегата проверяют положение кранов и устанавливают краны в положения, соответствующие остановленному агрегату, т. е. крапы 3 и 5 открывают, а краны 7 и 2 закрывают.

При остановке агрегата автоматически все операции должны быть осуществлены нажатием на кнопку «стоп».

Аварийные случаи, при которых немедленно останавливают агрегат:

- Вручную кнопкой аварийного останова с местного щита при появлении дыма из какого-либо подшипника агрегата; при сильной вибрации агрегата, появлении постороннего металлического звука; во всех случаях, когда агрегату или отдельным его деталям угрожает разрушение; во всех случаях отказа защиты в работе; в случае прорыва газа и невозможности устранения его на работающем агрегате; при возникновении пожара и угрозе безопасности людей.

- Автоматически технологическими защитами агрегата при резком повышении температуры масла на любом из подшипников агрегата свыше +70° С, электронный мост ЗМСД-26 (или другой прибор) отключает агрегат; при осевом сдвиге ротора на величину выше допустимой (0,3— 0,4 мм) масляное реле осевого сдвига даст импульс па остановку агрегата; при понижении давления в системе смазки подшипников до 0,3 кгс/см2 автоматически при помощи реле наличия давления в системе смазки подается импульс на остановку агрегата и включается резервный масляный насос; при уменьшении перепада давления «газ — масло» на опорном подшипнике (уплотнения) нагнетателя до 1,5 кгс/см2 автоматически включается резервный насос уплотнения; если последний не может подмять давление и оно продолжает падать, то при снижении перепада давления «газ — масло» подается импульс на остановку агрегата.

- Автоматически электрическими защитами двигателя при коротких замыканиях па шинах выводов двигателя и в кабеле 6 или 10 кВ; при коротких замыканиях в статоре двигателя; при снижении напряжения на шинах РУ-6 или 10 кВ до 70% от номинального; при однофазном замыкании на «землю» в цепи 6 или 10 кВ электродвигателя.

При всех случаях аварийной остановки агрегата должны автоматически одновременно открываться краны 3 и 5 и закрыться краны 7 и 2.

При аварийной остановке одного из последовательно работающих агрегатов следует обратить особое внимание на открытие магистрального крапа 6, а также на возможность несрабатывания крана 5, в результате поотключившийся нагнетатель данной группы будет работать в аварийном режиме.

Приемка агрегатов после опробования. Приемка агрегатов после их обкатки в течение 72 ч под нагрузкой при работе на газопровод осуществляется по промежуточному акту с приложением к нему монтажного формуляра, паспорта агрегата и документации о результатах пробной обкатки. Агрегаты принимает руководитель электроприводного турбокомпрессорного цеха. Обслуживает принятый в эксплуатацию агрегат ответственный за техническую эксплуатацию и обеспечение безопасности работ.

Пусконаладочные работы при пуске в эксплуатацию компрессорных станций осуществляют под руководством комиссии по приему и пуску в эксплуатацию КС.

Основные параметры и электрические схемы главного электропривода нагнетателей.

Электрический синхронный привод СТД-4000-2.

Этот тип двигателя применяется на газокомпрессорных станциях, сооруженных на газопроводах в последние годы (начиная с 1973 года). Практически машина СТД-4000-2 является модернизированной моделью ранее применявшегося на компрессорных станциях синхронного двигателя типа СТМ-4000-2. Основные преимущества параметров этой машины: больше рабочее напряжение статора — 10 кВ, возможность прямого пуска на полном напряжении сети. Электродвигатели СТМ-4000-2 на 6 кВ имеют реакторный пуск, что усложняет их пусковую схему и эксплуатацию.

Характеристика электродвигателя СТД-4000-2 на 10 кВ

Номинальная мощность на валу, кВт ... 4000

Полная мощность, кВ-А .. 4560

Номинальное напряжение, кВ 10

Номинальный ток статора, А . 264

Кратность пускового тока .. 6,69

Номинальный коэффициент мощности опережающий .. 0,9

Частота вращения, об/мин . 3000

Номинальный ток возбуждения, А . 294

Номинальное напряжение возбуждения, Б .. 103

Ток возбуждения при холостом ходе, А ... 126,7

К. п. д. ... 0,974

Маховой момент ротора, кгс/см . 273

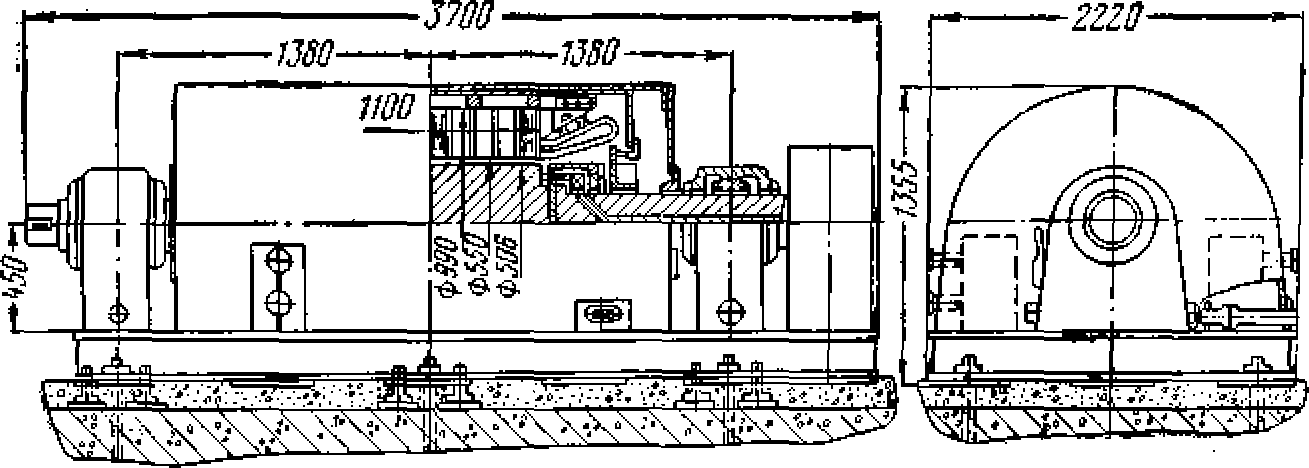

Общий вид и габариты электродвигателя СТД-4000-2 приведены на рис. 55.

Возбудительный агрегат.

Возбуждение двигателя СТ Д-4000-2 может осуществляться от четырех принципиально отличных возбудителей: тиристорного устройства серии ТВУ-2, бесщеточного возбудителя серии БВУ-1, возбудителем типа ПВ-92, электро- машинным возбудителем серии ВТ.

Возбудитель типа ПВ-92 представляет собой отдельный генератор переменного тока, приводимый в движение мотором переменного тока, его параметры: Рн = 39 кВт; Uн = 122/31 В, nн = 1500 об/мин. Кратность возбуждения — 1,63 номинального. Привод возбудителя — электродвигатель типа А2-91-4, Рн = 75 кВт, Uн = 380 В, nн = 1500 об/мин.

Рис. 55. Электродвигатель типа СТД-4000-2 с замкнутым циклом вентиляции

Возбудитель серин ВТ — четырехполюсный генератор постоянного тока с добавочными полюсами. Соединение возбудителя с ротором электродвигателя СТД-4000-2 осуществляется полумуфтой, посаженной на валик, проходящий через осевое отверстие вала якоря, и сопряженной с ним на стороне коллектора.

Рис. 56. Расчетные схемы для четырех (а) и шести (б) электродвигателей

Основные параметры возбудителя ВТ-50-3000; Рн = 50 кВт;

Uн = 150 В, Umin = 30 В (минимальное напряжение устойчивой работы), nн = 3000 об/мин, Iн = 333 А. Масса якоря — 0,226 т, общая масса — 1,08 т.

Для четырех (рис. 56, а) или шести (рис. 56, б) электродвигателей в нормальном режиме работы КС возможен самозапуск соответственно четырех и шести турбокомпрессорных агрегатов, при этом время самозапуска для четырех машин tсз = 2,32 с, для шести tсз = 3,77 с.

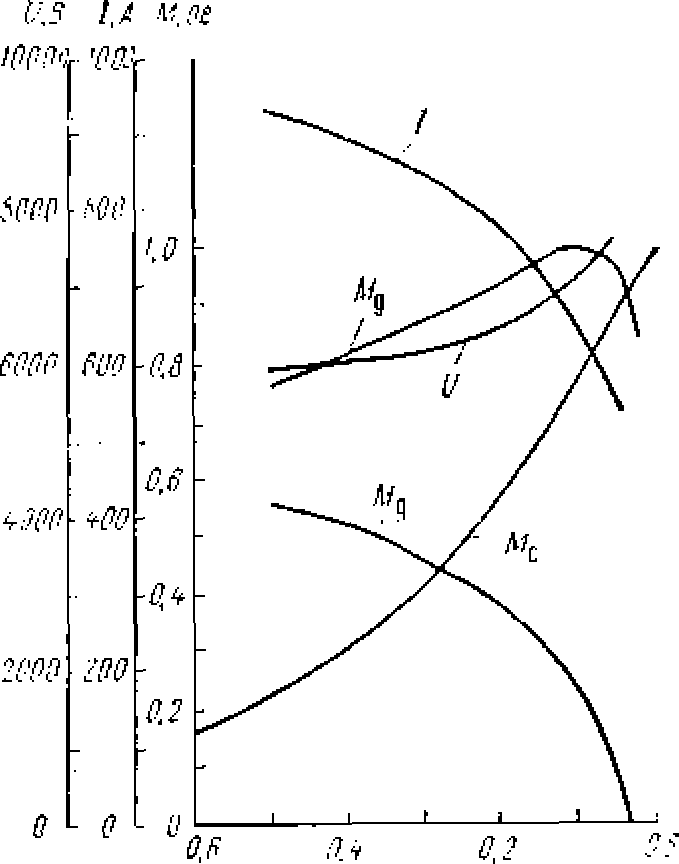

Кривые моментов, ток и напряжение при самозапуске четырех двигателей (2 + 2) показаны на рис. 57, шести двигателей (3 + 3) — на рис. 58.

Для обеспечения правильной эксплуатации электродвигателя СТД-4000-2 и надежности его в работе необходимо иметь устройство гашения поля, сигнализацию о перегрузке машины и защиты: от внутренних повреждений в обмотках статора — максимальную токовую мгновенного действия, от внешних коротких замыканий — токовую с выдержкой времени, от замыкания на землю — токовую, от асинхронного хода.

Рис. 57. Зависимости моментов, тока и напряжения при самозапуске четырех электродвигателей (2 + 2)

Рис. 58. Зависимости моментов, тока и напряжения при самозапуске шести (3 + 3) двигателей

Электрическая схема обмотки статора.

Тип обмотки статора — двухслойная катушечная, с укорочением шага β = 0,8, с эвольвентным вылетом лобовых частей.

Начала обмоток С1, С2; С3 (фаз) выводятся в одну муфту, концы обмоток С4; С5; С6 — в другую муфту (рис. 59).

Эксплуатационные режимы работы двигателя СТД-4000-2.

Работа двигателя при напряжении выше 110% номинального недопустима, так как может повлечь за собой выход из строя его изоляции.

Параметры электродвигателя зависят от напряжения на зажимах статора (табл. 23).

Превышения температур над температурой окружающего воздуха указаны в табл. 24.

Параметры работы воздухоохладителя ВБ-70.

Отводные потери — 54 кВт. Расход воды Q — 28 м3/ч при температуре входящей воды +33 С.

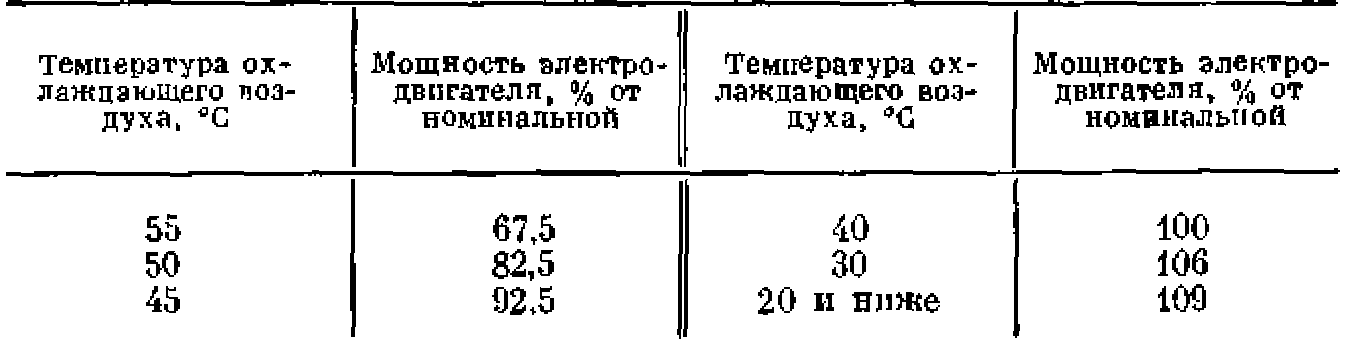

При понижении температуры уменьшается расход:

![]()

Расход воздуха 1,6 м3/с, перепад напора воды 1,5 м вод. ст.; наибольшее допустимое давление воды — 3 кгс/см2, температура входящей в охладитель воды должна быть не выше +33° С.

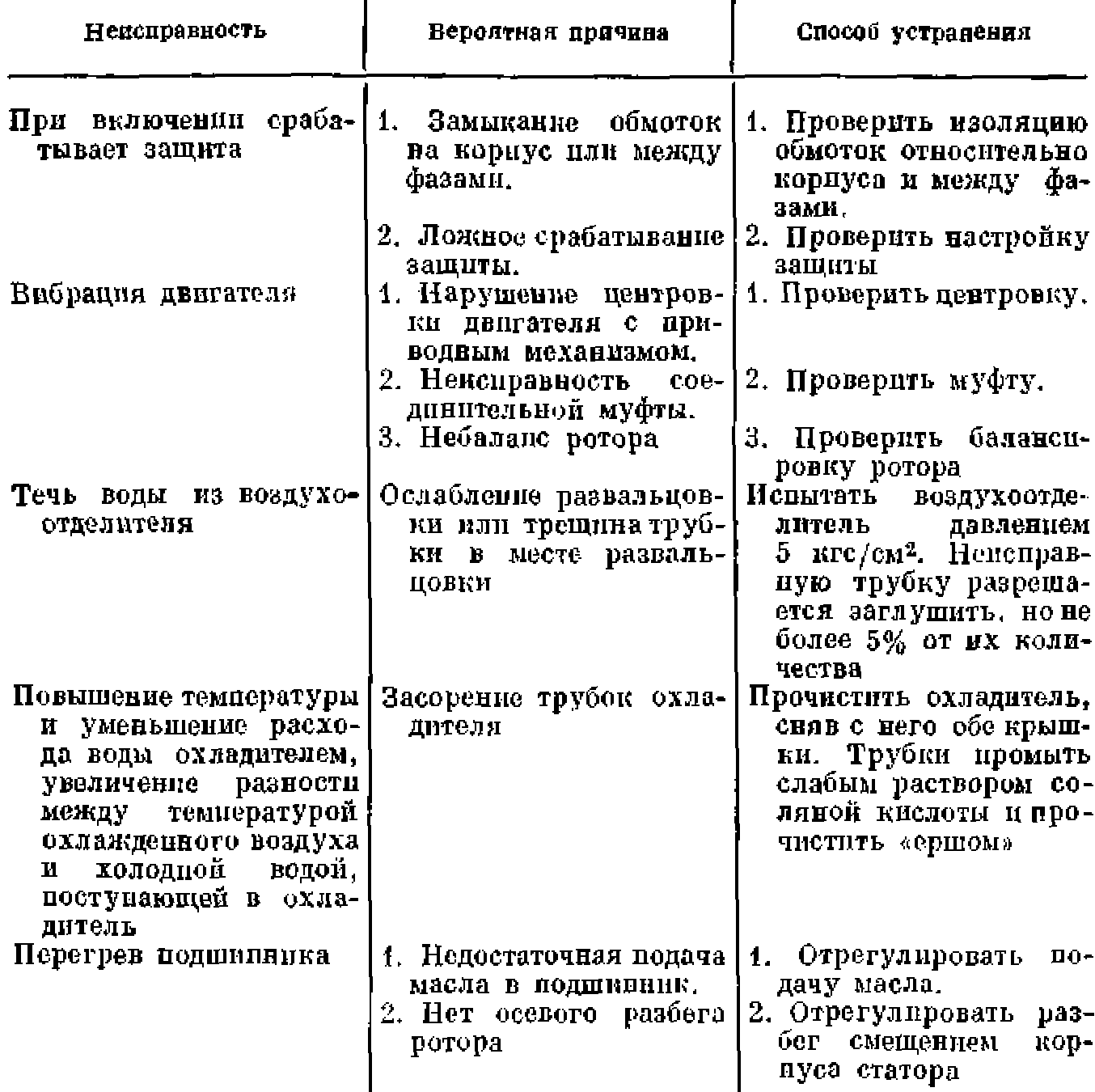

В табл. 25 приводятся наиболее характерные неисправности двигателя СТД-1000-2.

Таблица 25

Характерные неисправности двигателя СТД-4000-2 и способы их устранения

Электрический синхронный привод СТМ-4000-2.

Синхронный электродвигатель СТМ-4000-2 применяется для привода газового центробежного нагнетателя 280-11-3 для транспорта природного газа

Исполнение электродвигателя закрытое с замкнутым циклом вентиляции, с воздухоохладителями и одним свободным концом вала.

Электродвигатель выполняется на отдельной от возбудителя фундаментной плите и на двух стояковых подшипниках с циркуляционной смазкой под давлением.

Электродвигатель с редуктором соединяется через муфту, а с возбудителями — посредством гибкого торсионного валика.

Электродвигатели на газопроводах применяются на напряжение 6000 В.

Электродвигатель СТМ-4000-2 (рис. 60) имеет номинальную мощность при температуре охлаждающего воздуха не более +40° С. При более высокой температуре мощность электродвигателя снижается (табл. 26).

Таблица 26

Наименьшая допустимая температура входящего воздуха +5° С.

Электродвигатель СТМ-4000-2 не имеет специальной пусковой обмотки; ее роль выполняет массивная бочка ротора с клиньями, поэтому пусковой момент (начальный) является и максимальным; с уменьшением скольжения пусковой момент и ток падают.

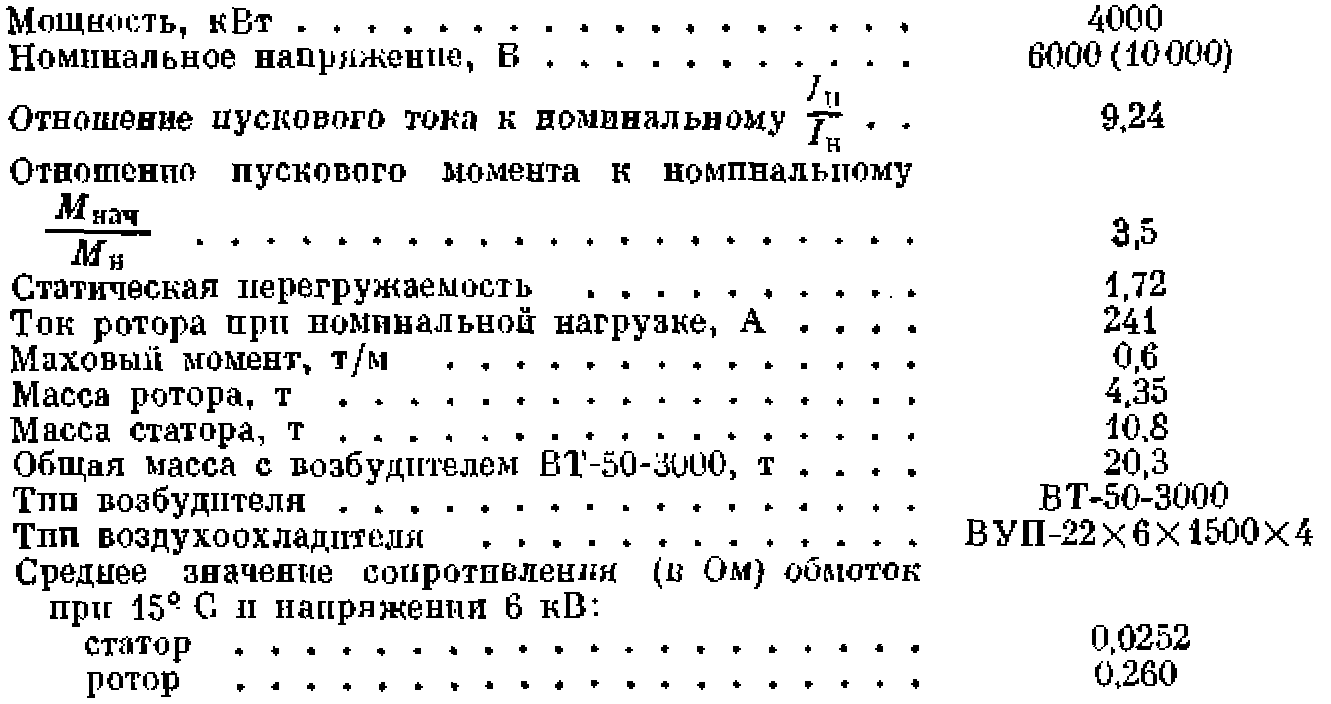

Основные технические данные двигателя СТМ-4000-2

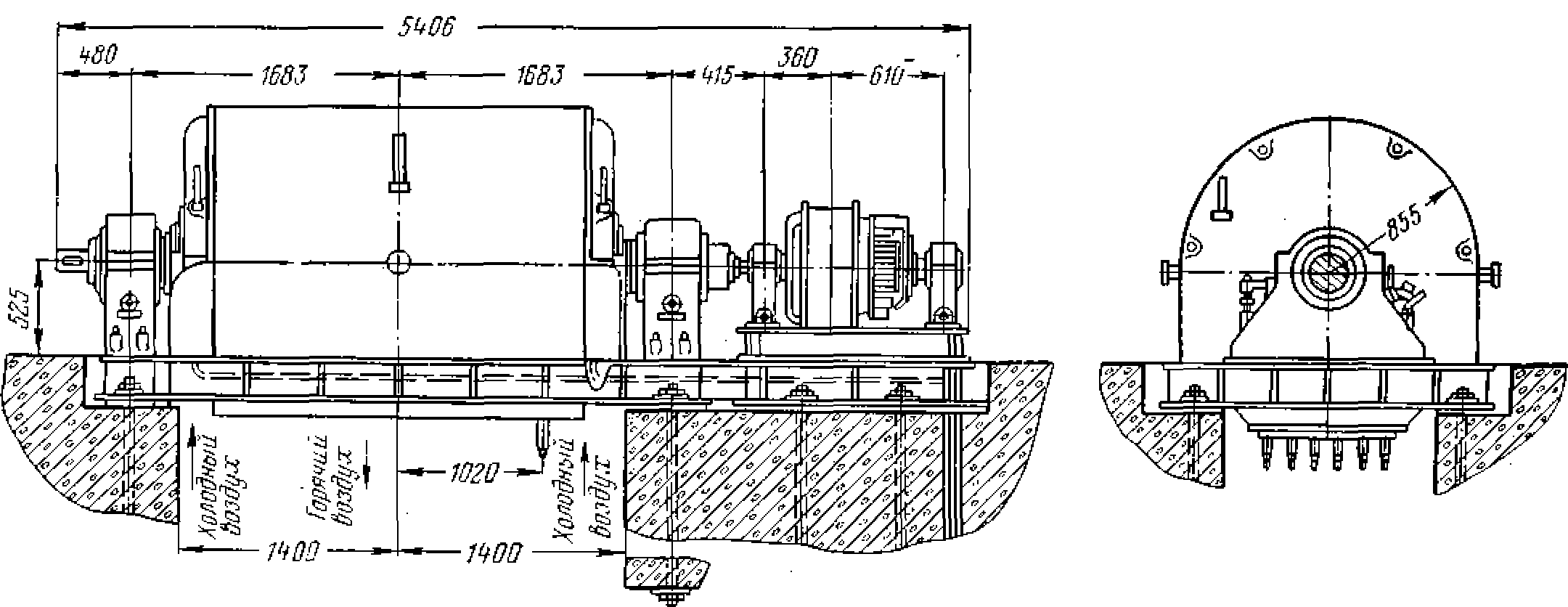

Рис. 60. Электродвигатель СТМ-4000-2

Воздухоохладитель ВУП-22 х 6 х 1500 = 4 состоит из одной или двух секций. В каждой секции имеются две трубные доски, в которые ввальцованы охлаждающие латунные трубки. Для увеличения поверхности охлаждения на трубки навиты медные спирали. Циркуляция воды и воздуха в охладителе осуществляется по принципу противотока. Воздухоохладитель устанавливается в фундаменте электродвигателя и присоединяется к выходным отверстиям электродвигателя при помощи патрубков.

Основные технические данные воздухоохладителя ВУП-22Х6Х 1500-4

Потери на тепло, отводимое воздухоохладителем, кВт 135

Расход поды, м/ч . 54

Температура входящей воды, °C .. Зи

Расход воздуха, м/с . 4

Перепад водяного напора, м вод. ст 5

Температура охлажденного воздуха, °C .. 40

Перепад воздушного напора, мм. вод. ст . 13

Число секции 1

Испытание гидравлическим давлением, кгс/см ... 5

Общая масса (без воды), кг ...766

Рис. 61. Схемы последовательности фаз электродвигателя СТМ-4000-2

Обмотка статора — двухслойная с сокращенным шагом, имеет шесть концов, выведенных в фундаментную яму.

Обмотка статора — двухслойная с сокращенным шагом, имеет шесть концов, выведенных в фундаментную яму.

Обмотка статора — двухслойная с сокращенным шагом, имеет шесть концов, выведенных в фундаментную яму.

Начала фаз маркированы С1, С2, С3. Концы фаз соответственно обозначены С4', С5', С6.

Схема последовательности фаз двигателя приведена па рис. 61.

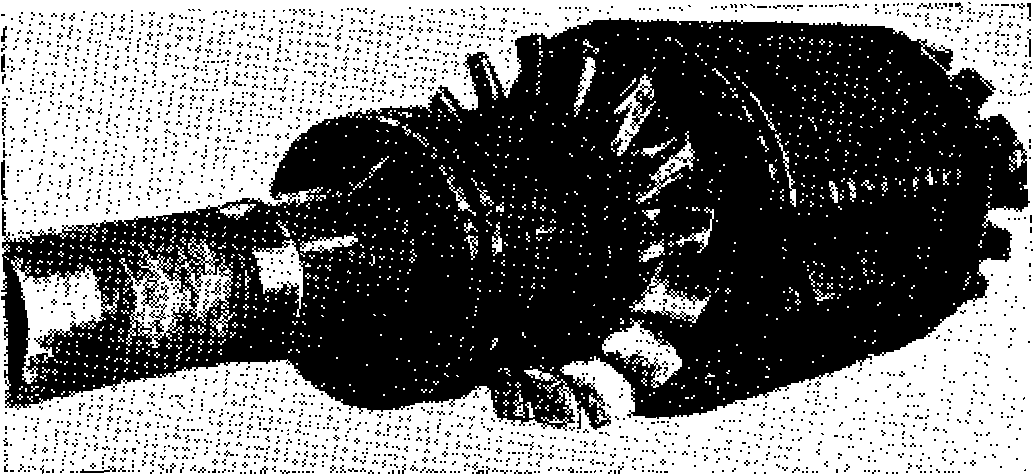

Ротор выполняется из цельной стальной поковки. В бочке ротора выфрезерованы пазы, в которые укладывается, опрессовывается и запекается обмотка возбуждения.

Изоляция обмотки возбуждения — класса В на теплостойких лаках.

Бандажи, крепящие лобовые части обмотки возбуждения, отставлены от бочки ротора и насажены на центрирующие кольца в горячем состоянии.

Контактные кольца электродвигателей — стальные. Торцевые щиты состоят из наружных и внутренних: наружный щит литой из чугуна, внутренний — стальной.

Стояки и крышки подшипников литые из чугуна.

Вкладыши чугунные литые с шаровой посадкой в корпусе подшипника. Фундаментные плиты сварной конструкции.

Подшипники двигателя аналогичны подшипникам двигателя СТД-4000-2.

Тепловой контроль двигателя.

Контроль за температурой двигателя и его обмоток, возбудителя и воздухоохладителя осуществляется термометрами сопротивления, заложенными в контролируемых местах и выведенными на логометр, и ртутными термометрами. Схема теплового контроля показана на рис. 62.

При замкнутом цикле охлаждения температура входящего в охладитель воздуха для двигателя +40° С, для возбудителя — +35° С.

При отклонении параметров от указанных допустимые нагрузки двигателя изменяются:

Для тушения пожара в электродвигателе применяется вода, которая подается через патрубок в статоре двигателя, и противопожарные трубопроводы.

Опыт эксплуатации синхронных электродвигателей СТД-4000-2 и СТМ-4000-2 показал, что электродвигатель СТМ-4000-2 более надежен в эксплуатации.

Пусковые параметры при асинхронном пуске от полного напряжения с включенным в обмотку возбуждения разрядным сопротивлением:

![]()

Пуск электродвигателя — асинхронный от полного напряжения сети с включенным в цепь обмотки возбуждения разрядным или нелинейным сопротивлением.

![]()

Синхронный электродвигатель типа СДСЗ-4500-1500 предна значен для привода (через редуктор) нагнетателя типа 280-11-1 и устанавливается в закрытых залах с нормальной окружающей средой.

Охлаждение воздушное осевым вентилятором, без специального дополнительного обдува при номинальной мощности и температуре входного воздуха 35° С.

Турбокомпрессорный агрегат с нагнетателем 280-11-1 и синхронным электроприводом СДСЗ-4500-1500 показан на рис. 63.

Возбуждение электродвигателя выполняется в трех вариантах: от статического тиристорного устройства типа ТВУ-65-320; от возбудительного агрегата, состоящего из асинхронного двигателя типа А2-81-4 40 кВт, 220/380 В, 1460 об/мин, и возбудителя ПВ-91 29 кВт, 84 В, 1460 об/мин, с реостатом возбуждения, от бесконтактной схемы возбуждения.

Рис. 63. Турбокомпрессорный агрегат с нагнетателем 280=11-1 и синхронным электроприводом СДСЗ-4500-1500:

1 — всасывающий трубопровод; 2 — нагнетатель; 3 — редуктор; 4 — электродвигатель

Двигатель допускает два пуска из холодного состояния с интервалами 5 мин и один пуск из горячего состояния. Направление

вращения электродвигателя — против часовой стрелки, если смотреть на двигатель со стороны приводного механизма. Двигатель допускает перегрузку по току на 50% в течение 2 мин, отдает номинальную мощность при отклонении напряжения сети от номинального значения в пределах от —5% до +10%, если отклонение частоты сети от номинального значения не выходит за пределы ±5%.

При одновременном отклонении напряжения и частоты от номинального значения двигатель должен отдавать номинальную мощность, если сумма абсолютных процентных значений этих отклонений не превосходит 10%.

Электродвигатель закрытого исполнения, с горизонтальным расположением вала, на двух стояковых подшипниках скольжения, на фундаментной плите, с одним свободным концом вала.

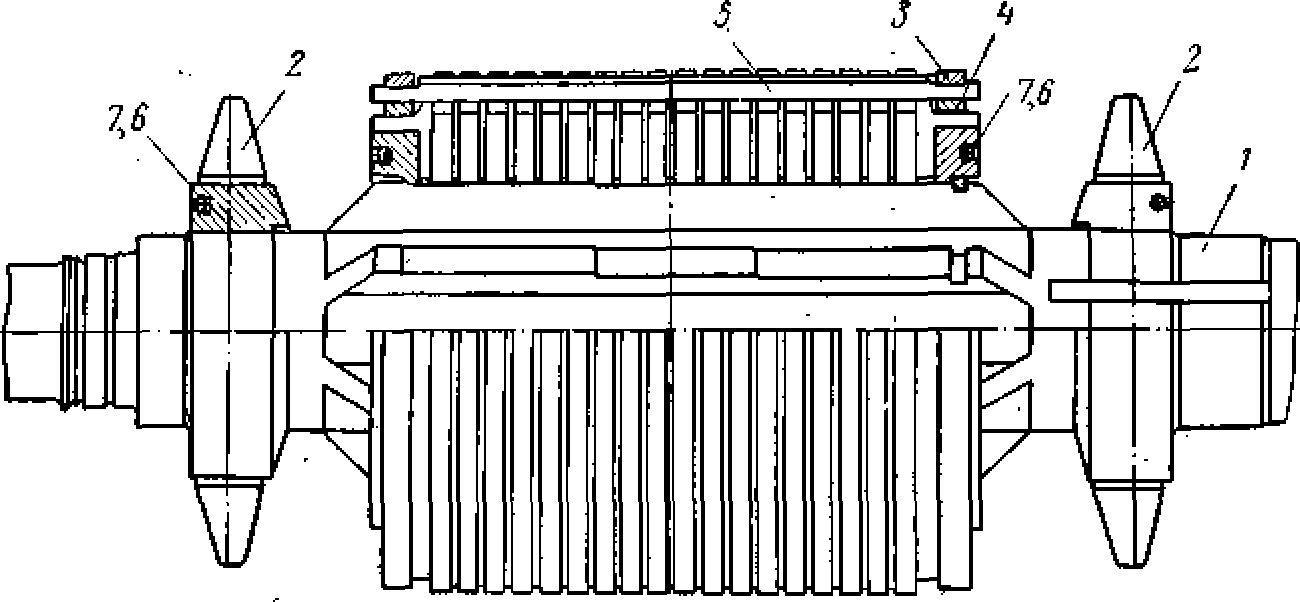

Рис. 64. Ротор электродвигателя СДСЗ-4500-1500

Корпус статора — стальной, сварной, неразъемный. Активная сталь сердечника собрана в пакеты (с радиальными вентиляционными каналами между ними) из штампованных лакированных сегментов электротехнической стали.

Обмотка статора с изоляцией класса В, двухслойная, катушечная, уложена в открытые пазы сердечника и закреплена в пазовой части клиньями, а в лобовой — вязкой шнуровыми бандажами с дистанционными распорками между собой и к бандажным кольцам. Концы от статорной обмотки выводятся через колодку выводов вниз в фундаментную яму.

Для контроля температуры сердечника и обмотки заложены термометры сопротивления, концы которых подключены к клеммовой доске. Аналогичный статор используется и для короткозамкнутой машины АЗ-4500-1500.

Внешний вид ротора показан на рис. 64. Остов ротора — стальной, откованный заодно с валом. На остове ротора при помощи Т-образных хвостов и клиньев крепятся полюса. Сердечники полюсов изготовлены из стальных поковок посредством механической обработки.

Обмотка ротора состоит из отдельных соединенных последовательно катушек, намотанных из голой меди, изолированных от сердечника полюса и остова изоляционными шайбами, клиньями и прокладками.

Витки катушек изолированы друг от друга асбестовыми прокладками.

Класс изоляции обмотки ротора В.

Концы роторной обмотки выведены на контактные кольца.

Роль пусковой обмотки ротора выполняют башмаки сердечников полюсов.

Контактные кольца неразъемные, подвесного исполнения; держатель контактных колец насажен на вал горячей посадкой.

Траверса со щеткодержателями и щетками крепится при помощи шпилек и щеткодержателя к стояку подшипника.

Конструкция ротора СДСЗ-4500-1500 показана на рис. 65.

Подшипники — стояковые, литые, разъемные, с вкладышами, рабочая поверхность которых залита баббитом.

Смазка комбинированная (принудительная и кольцевая).

В случае прекращения принудительной подачи масла смазочные кольца обеспечивают смазку на выбеге ротора до полной его остановки. Для смазки подшипников рекомендуется турбинное масло. Для предохранения вкладышей подшипников от подшипниковых токов оба подшипника электродвигателя изолированы от фундаментной плиты изоляционными прокладками. Болты, крепящие подшипники к фундаментной плите, а также маслопроводы и маслоотводы изолированы от подшипников посредством изоляционных втулок и шайб. Щиты — литые, разъемные, из двух частей.

Рис. 65. Конструктивное исполнение синхронного ротора электродвигателя СДСЗ-4500-1500: 1 — контактные кольца; 2 — вал; 3 — вентилятор; 4 — полюс

Плита — сварная, крепится к фундаменту анкерными болтами и заливается бетоном.

Охлаждение электродвигателя.

Циркуляция охлаждающего воздуха осуществляется по разомкнутому контуру. Холодный воздух нагнетается естественным давлением через подводящие патрубки в камеры между наружными и внутренними щитами электродвигателя.

Вентиляторы нагнетают воздух в камеры под лобовыми частями обмотки статора. Отсюда часть воздуха, охлаждая обмотку возбуждения, проходит через межполюсные каналы ротора в радиальные каналы статора. Охладив пазовую часть обмотки и сталь статора, нагретый воздух выходит в камеру между обшивкой корпуса и спинкой активной стали. Другая часть воздуха, охлаждая лобовые части обмотки статора, выходит через отверстия в крайних стойках в эту же камеру. Отсюда нагретый воздух через отверстие в нижней части обшивки корпуса выбрасывается в отводящий воздуховод.

Охлаждающий электродвигатель воздух не должен содержать огне- и взрывоопасных газов и примесей, вредно действующих на изоляцию обмотки. Содержание инертной пыли допускается не более 0,2 мг/м3.

Для нормального охлаждения электродвигателя необходимо давать не менее 11 м3/с воздуха с температурой не более +35° С.

Максимально допустимый нагрев обмоток электродвигателя, замеренный методом сопротивления, составляет +120 для статора и +130° С для ротора. Максимально допустимый нагрев обмотки статора, измеренный методом термометра, равен +110° С.

При нормальной работе электродвигателя температура его обмоток никогда не достигает указанных пределов. Предельный нагрев обмоток указывает на несоблюдение требований технической эксплуатации и может вызвать аварию двигателя.

Компенсация реактивной мощности. Электродвигатель СДСЗ-4500-1500 получил широкое применение на газокомпрессорных станциях, где в качестве электропривода нагнетателей 280-11-1 используется асинхронный короткозамкнутый двигатель АЗ-4500-1500. Так как статор двигателей СДСЗ-4500-1500 и АЗ-4500-1500 аналогичны, нагрузочные и скоростные характеристики этих машин почти идентичны, двигатель СДСЗ-4500-1500 работает в сочетании с машинами АЗ-4500-1500, являясь компенсирующим реактивность в сети и одновременно приводным агрегатом. Таким образом, почти на всех станциях с асинхронным приводом путем замены асинхронных роторов синхронными без применения силовых конденсаторов, получают заданный коэффициент мощности для всех электроустановок электроприводной газокомпрессорной станции.

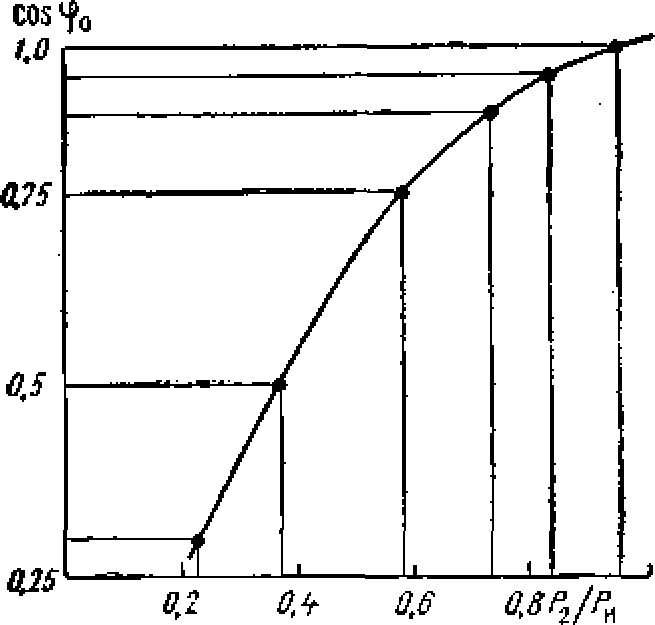

Рис. 66. Изменение cosφ (опережающий) в зависим ости от нагрузки электродвигателя СДСЗ-4500-1500 при U= 6 кВ = const

Такое сочетание электроприводов с асинхронной и синхронной характеристиками дает возможность за счет эксплуатации в основном асинхронного короткозамкнутого привода и небольшого числа синхронных машин иметь высокую надежность, экономичность и ремонтопригодность электрооборудования станции.

По расчетам для поддержания коэффициента мощности электроприводной компрессорной станции на уровне cosφ=0,95 необходимо иметь около 70% двигателей АЗ-4500-1500 и 30% двигателей СДСЗ-4500- 1500.

Изменения cosφ в зависимости от нагрузки двигателя СДСЗ приведены на рис. 66.

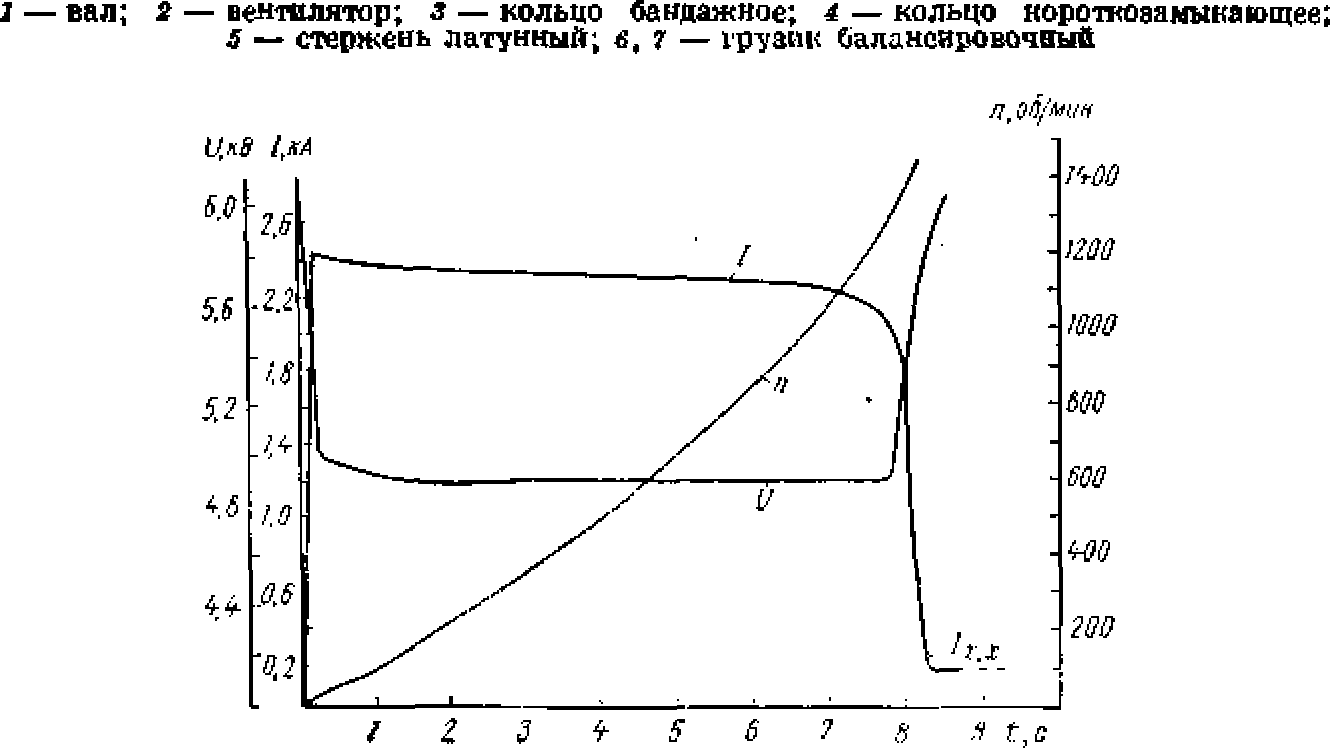

Кривые изменения частоты вращения, силы тока и напряжения приведены на рис. 67.

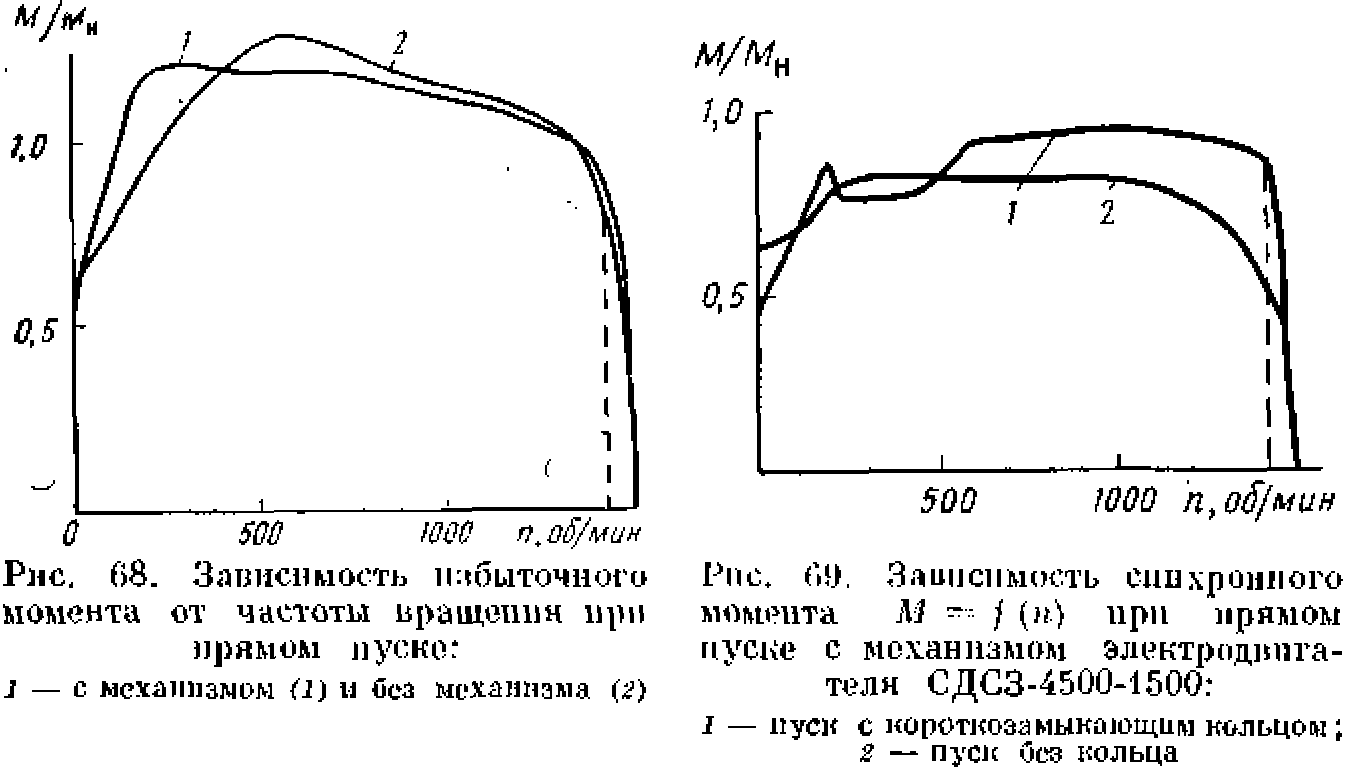

Зависимости избыточного момента М/Ми при асинхронном пуске двигателя от сети без присоединенного нагнетателя и с присоединенным механизмом приведена на рис. 68.

Рис. 67. Кривые изменения частоты вращения, тока электродвигателя и напряжения сети при пуске

Практика показывает, что синхронные двигатели СТМ-4000-2 с нагнетателем 280-11-3, СТД-4000-2 с нагнетателем 280-11-6 и СДСЗ-4500-1500 с нагнетателем 280-11-1 при пуске агрегата на открытые краны на входе и выходе из нагнетателя, т. е. под нагрузкой, при давлении газа на входе в нагнетатель более 30 кгс/см не синхронизируются. Поэтому запуск агрегатов при предварительном заполнении контура не проходит. Для увеличения асинхронного момента двигателя СДСЗ-4500-1500 и обеспечения пуска агрегата 280-11-1 на открытые краны 1 и 2 (см. рис. 54) на ротор двигателя надевают специально изготовленные медные кольца, что дает возможность пускать агрегаты с двигателем СДСЗ-4500-1500 под нагрузкой при давлении на входе в нагнетатель от 30 кгс/см2 до 42 кгс/см2.

Зависимость асинхронного момента с механизмом электродвигателя СДСЗ-4500-1500 от частоты вращения приведена на рис. 69. Согласно ПНР, агрегаты с синхронным двигателем СДСЗ-4500- 1500 имеют следующий межремонтный пробег: осмотр через 3000 ч; технический ремонт через 9000 ч; капитальный ремонт через 18 000 ч.

Все ремонты, связанные с выходом из строя отдельных узлов СДСЗ-4500-1500, можно успешно производить в условиях КС. Этому способствует блочная система возбудительного устройства типа ТВУ.

Эффективность применения синхронного двигателя СДСЗ-4500- 1500 и его технические данные показывают, что последний обладает рядом технико-экономических преимуществ перед синхронными машинами СТМ-4000-2 и СТД-4000-2.

Тиристорное возбудительное устройство.

Тиристорное возбудительное устройство ТВУ-65-320 предназначено для питания постоянным током обмотки возбудителя синхронного двигателя СДСЗ-4500-1500 и для автоматического управления процессом возбуждения. ТВУ-65-320 может быть применено и для двигателей СТД-4000-2 и СТМ-4000-2, оно осуществляет:

автоматическое включение обмотки ротора па гасительное сопротивление во время пуска машины в асинхронном режиме;

автоматическое отключение гасительного сопротивления после втягивания двигателя в синхронизм;

питание постоянным током и автоматическое регулирование силы тока возбуждения двигателя;

гашение ноля путем перевода выпрямителя в инверторный режим при отключении двигателя от сети, при нормальных и аварийных снятиях напряжения;

форсировку возбуждения при посадках напряжения.

Техническая характеристика ТВУ-65-320

Номинальная мощность, кВт 20.8

Выпрямленный ток, А .. 320

Выпрямленное напряжение, В . 65

Потолок форсировки, В 115

К. п. д. % . 37

Напряжение питания, В 380

Частота сети, Гц 50

Потребляемый ток, А . 83

Оперативное напряжение постоянного тока, В . 220

Гасительное сопротивление .0,510

Рис. 71. Конструктивное исполнение короткозамкнутого ротора электродвигателя АЗ-4500-1500:

Рис. 72. Кривые изменения тока, напряжения и частоты вращения при пуске электродвигателя АЗ-4500

Бесконтактная (бесщеточная) система возбуждения электродвигателя СДСЗ-4500-1500.

Принципиальная схема бесконтактной системы возбуждения синхронного электродвигателя СДСЗ-4500- 1500 приведена на рис. 70. Система возбуждения состоит из синхронного генератора, вырабатывающего трехфазный переменный ток. Этот генератор через муфту глухо соединен с валом синхронного двигателя. Частота вращения одинакова для генератора двигателя (1500 об/мин).

Выводы генератора через сверленый вал двигателя подают напряжение на вращающийся выпрямительный блок из кремниевых полупроводников, закрепленный на валу двигателя. Выпрямленный ток поступает в обмотку возбуждения двигателя СДСЗ-4500-1500.

Бесконтактная система возбуждения обладает запасом энергии для обеспечения форсироки побуждения синхронного двигателя при аварийном снижении или исчезновении напряжения в сети.

в

в

Рис. 73. Общий вид компрессорного цеха с электродвигателями АЗ (СДСЗ)-600-1500

Кроме того, отсутствие щеточного механизма и коллектора у возбудителя делает систему более падежной, ремонтопригодной и почти не требует эксплуатационного обслуживания.

Бесконтактная система возбуждения применяется также и для синхронной машины СТД-4000-2.

Асинхронные электродвигатели АЗ-4500-1500 (рис. 71) при меняются с турбокомпрессорами типа 280-11-1, объемная производительность Q = 15 млн. м3/сут на газопроводах.

Техническая характеристика короткозамкнутого электродвигателя АЗ-4500-1500

Номинальная мощность, кВт 4700

Номинальное напряженно, кВ . 6,0

Частота вращения, об/мин 1480

Номинальный ток статора, А 522

Кривые изменения тока, напряжения и частоты вращения, характеризующие электродвигатель АЗ-4500-1500 приведены на рис. 72.

Общий вид машинного зала электропривода с комбинированным асинхронным двигателем АЗ-4500-1500 и синхронным двигателем СДСЗ-4500 показан на рис. 73.